一种低nox排放烧嘴

技术领域

1.本发明属于燃烧装置技术领域,尤其涉及一种低nox排放烧嘴。

背景技术:

2.烧嘴是混合燃料和空气并且将其点燃产生稳定火焰的装置。烧嘴也可以叫燃烧器,是燃烧装置的本体部分。烧嘴广泛应用于冶金、发电、石油化工、建材领域,尤其用于有色、钢铁行业的加热和热处理设备中。烧嘴作为加热炉和热处理炉的核心部件,直接影响着设备的产能、热效率、能耗、排放等技术指标。

3.大量研究表明,空气分级燃烧技术对于抑制热力型氮氧化物的生成有较好的效果,并且在实际燃烧器中易加工操作,无需外部设备的接入,有效控制加热炉整体的成本。所以,传统烧嘴采用的是空气分级燃烧技术,是将燃烧所需空气分为两次或多次通入参与燃烧过程,形成至少两级的燃烧过程。传统烧嘴主要由燃气入口、空气分级入口、电子火花塞、稳焰盘等部件构成。其中,一次空气进气口均布在烧嘴空气内壳体上并位于烧嘴空气后壳体的部分的圆周向并且平面垂直烧嘴轴线,二次空气进气口均布在烧嘴空气内壳体上并位于烧嘴空气前壳体的部分的圆周向并且平面垂直烧嘴轴线,三次空气进气口均布在烧嘴空气前壳体的前端面上围绕火焰喷出口并且与烧嘴轴线平面夹角20

°

。初始燃烧时,一次空气先进入烧嘴与燃气共同混合点燃,随后将二次空气、三次空气或更多次空气通向初始燃烧区域。

4.然而,传统烧嘴空气入口垂直于烧嘴轴线方向进气的方式使得空燃直接混合进行燃烧,尤其是二次空气直接快速的喷向初始燃烧区使得燃烧强度加剧,提高了燃烧火焰的温度和速度,使此时空燃比(空气与燃气的比例)接近理论燃烧反应空燃比(将标准状况下物质的量的比例转化成常温常压下体积的比例),而空燃比为理论空燃比时会导致局部高温的出现。进而火焰在三次空气的助燃下使得燃烧强度继续加强,并且,空燃比过大时三次空气进气角度大对于火焰降温效果差,所以此时燃烧温度已经高达热力型一氧化氮的生成温度,导致燃烧产物中热力型一氧化氮(氮气在高温环境下被氧化产生的氮氧化物)的浓度持续升高,使其存在一氧化氮高浓度聚集现象,影响了烧嘴和炉体的环保技术指标,对空气的污染加剧。

技术实现要素:

5.(一)要解决的技术问题

6.为了解决现有技术的上述问题,本发明提供一种低nox排放烧嘴,从而解决了分级燃烧烧嘴的燃烧产物中一氧化氮浓度过高,导致污染排放超标的技术问题。

7.(二)技术方案

8.为了达到上述目的,本发明采用的主要技术方案包括:

9.本发明提供了一种低nox排放烧嘴,包括由外到内依次同轴套设的空气外壳体、空气内壳体和燃气管道,空气外壳体的前开口端与空气内壳体的前开口端对齐形成火焰喷出

口,燃气管道的前封闭端位于火焰喷出口后侧并与火焰喷出口间隔,空气外壳体与空气内壳体之间的区域为外层空气通道,空气内壳体与燃气管道之间的区域为内层空气通道,空气外壳体的后部上设置有空气总进气口,空气内壳体开设有一次空气进气口和位于一次空气进气口前方的二次空气进气口,二次空气进气口的延伸方向线异面垂直于烧嘴的轴线,空气外壳体的前端面上还设有三次空气进气口。

10.进一步,围绕火焰喷出口设置至少一圈三次空气进气口,所有三次空气进气口的延伸方向线相交于烧嘴前方的一点,且所有三次空气进气口的方向与烧嘴的轴线的夹角范围为10

°‑

15

°

。

11.进一步,空气外壳体的后端面连接有后盖,后盖上连接有燃气壳体,燃气壳体内设置有燃气进口通道,燃气进口通道与燃气管道连通;燃气管道前封闭端周向开设有一圈燃气喷口。

12.进一步,还包括稳焰盘,稳焰盘位于空气内壳体中;稳焰盘为中间设置有空心凸起的盘状结构,空心凸起的内腔与燃气管道前封闭端的外轮廓吻合,稳焰盘的外直径与空气内壳体的内直径相等,空心凸起上周向开设有一圈第一通孔,稳焰盘边缘为齿状结构,齿状结构中的每一个齿与盘状结构的平面呈45

°

倾斜的角度设置,相邻齿之间的间隔为空气流通通道;当稳焰盘与燃气管道前封闭端配合时,盘状结构的平面与烧嘴的轴线垂直,第一通孔与燃气喷口一一对应。

13.进一步,还包括电子火花塞,电子火花塞包括电子火花塞外壳和电子火花塞内芯,电子火花塞外壳同轴套设在电子火花塞内芯外,且电子火花塞内芯长于电子火花塞外壳;燃气壳体上位于燃气进口通道底部开设有与燃气进口通道垂直的第二通孔,燃气管道外壁上设置有与燃气管道平行的管状结构,稳焰盘上设置有圆孔,第二通孔、管状结构和圆孔的轴线共线,且第二通孔、管状结构和圆孔的直径与电子火花塞外壳的外直径相适配;电子火花塞外壳穿设在第二通孔、管状结构、圆孔中以固定在烧嘴中,电子火花塞的头部与火焰喷出口之间的区域为初始燃烧区,电子火花塞的尾部留在燃气壳体之外。

14.进一步,在内层空气通道中位于空气内壳体的后开口端设置有密封装置,密封装置的后端平面与燃气壳体接触,密封装置的后端设置有凸沿。

15.进一步,凸沿与空气内壳体之间设置有缓冲胶。

16.进一步,空气内壳体的后开口端的外壁上以烧嘴的轴线为中心对称设置两个定位销,空气外壳体的后开口端的内壁上以烧嘴的轴线为中心对称设置有两个定位槽,两个定位销与两个定位槽配合。

17.进一步,电子火花塞尾部连接有通电装置。

18.进一步,空气外壳体包括空气前壳体、空气中壳体和空气后壳体,空气中壳体与空气后壳体为可拆卸连接。

19.(三)有益效果

20.本发明的有益效果是:

21.本发明提供的一种低nox排放烧嘴,采用分级燃烧结合湍流燃烧的方式,将二次空气进气口的方向由传统的垂直与烧嘴轴线方向变为异面垂直于烧嘴轴线方向。二次空气进气口的方向改变使空气旋转产生湍流(无需其他设备),产生的湍流能够减缓与火焰混合,缓慢提高燃烧强度并控制火焰远离初始燃烧区,降低燃烧温度,使之低于热力型氮氧化物

的生成温度,在保证加热能力的同时最大程度的降低燃烧产物中氮氧化物(尤其是一氧化氮)的浓度。

附图说明

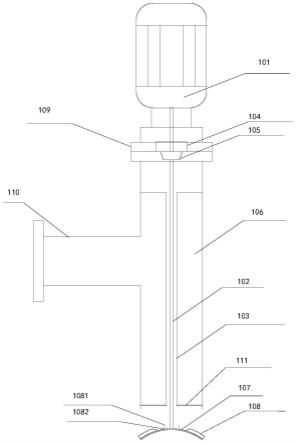

22.图1为低nox排放烧嘴外部结构示意图;

23.图2为低nox排放烧嘴内部结构示意图;

24.图3为图2中a的局部放大结构示意图;

25.图4为传统的二次空气进气口的方向示意图;

26.图5为低nox排放烧嘴二次空气进气口的方向示意图;

27.图6为稳焰盘俯视示意图;

28.图7为稳焰盘主视示意图;

29.图8为图7中a-a的剖面示意图。

30.【附图标记说明】

31.1:空气外壳体;11:空气前壳体;111:三次空气进气口;12:空气中壳体;13:空气后壳体;131:空气总进气口;14:外层空气通道;15:后盖;

32.2:空气内壳体;21:火焰喷出口;22:初始燃烧区;23:内层空气通道;24:一次空气进气口;25:二次空气进气口;26:密封装置;261:凸沿;27:定位销;

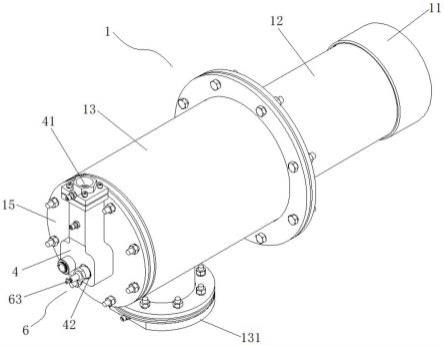

33.3:燃气管道;31:管状结构;

34.4:燃气壳体;41:燃气进口通道;42:第二通孔;

35.5:稳焰盘;51:空心凸起;511:第一通孔;52:齿;53:空气流通通道;54:圆孔;

36.6:电子火花塞;61:电子火花塞外壳;62:电子火花塞内芯;63:通电装置;

37.7:缓冲胶。

具体实施方式

38.为了更好的理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

39.如图1-8所示,本发明提供一种低nox排放烧嘴,其燃烧产物中的一氧化氮的浓度处于较低水平。如图2所示,低nox排放烧嘴包括由外到内依次同轴套设的空气外壳体1、空气内壳体2和燃气管道3。空气外壳体1与空气内壳体2之间的区域为外层空气通道14,空气内壳体2与燃气管道3之间的区域为内层空气通道23,燃气管道3是燃气流动通道。如图1、2所示,空气外壳体1包括空气前壳体11、空气中壳体12和空气后壳体13。空气前壳体11与热处理设备相连接,空气前壳体11的前开口端与空气内壳体2的前开口端对齐形成火焰喷出口21,所以空气前壳体11一般为耐高温合金材料,而空气中壳体12和空气后壳体13相较于空气前壳体11耐高温要求低,则可采用一般金属材料。空气前壳体11与空气中壳体12一般采用过盈配合或焊接方式固定,而为了方便检修,将空气中壳体12与空气后壳体13设置为可拆卸连接。

40.如图1、2所示,空气外壳体1的后端面连接有后盖15,后盖15上连接有燃气壳体4,

燃气壳体4内设置有燃气进口通道41,燃气进口通道41与燃气管道3连通。燃气管道3前封闭端位于火焰喷出口21后侧并在圆周开设有一圈燃气喷口,燃气管道3前封闭端与火焰喷出口21间隔。燃气从燃气进口通道41进入燃气管道3后从燃气喷口喷出。

41.一圈的燃气喷口能使得燃气与空气能够更好的混合,火焰燃烧范围更大,而若是只在前端开口则只会在烧嘴轴线方向形成细长的火焰不利于混合。在本实施例中,燃气喷口以6

×

φ6mm均布在燃气管道3前封闭端。

42.如图2所示,空气外壳体1的后部上设置有空气总进气口131,空气内壳体2开设有一次空气进气口24和位于一次空气进气口24前方的二次空气进气口25,空气外壳体1的前端面上围绕火焰喷出口21还设置至少一圈三次空气进气口111。在本实施例中,一次空气进气口24以6

×

φ12mm均布在空气内壳体2上位于空气后壳体13的部分的周向并且平面垂直烧嘴轴线;二次空气进气口25以6

×

φ18mm均布在空气内壳体2上位于空气前壳体11的部分的周向并且异面垂直烧嘴轴线;三次空气进气口111以16

×

φ10mm均布在空气前壳体11的前端面上围绕火焰喷出口21并且与烧嘴轴线平面夹角10

°

。

43.现有技术中,如图4所示,二次空气进气口25的延伸方向线平面垂直于烧嘴的轴线,即二次空气进气口25轴线和烧嘴轴线在同一平面内存在垂直关系。而在本发明中,如图5所示,二次空气进气口25的延伸方向线异面垂直于烧嘴的轴线,即二次空气进气口25轴线和烧嘴轴线在不同的平面内存在垂直关系。

44.改变二次空气进气口25方向使通入二次空气进气口25的空气旋转产生湍流,提高了空气与火焰的混合程度,使得火焰燃烧范围逐渐变大(接近无焰燃烧原理),达到助燃效果的同时能够更大程度的对火焰“降温”。而且也会增加火焰在烧嘴内的停留时间,停留时间长,则空气含量不能使燃气完全燃烧,呈现还原气氛,进而控制后续氮氧化物的产生。

45.如图2所示,分级燃烧的最后一级就是通入三次空气,在本实施例中,所有三次空气进气口111的延伸方向线相交于烧嘴前方的一点,且所有三次空气进气口111的方向与烧嘴的轴线的夹角范围为10

°

。首先,要明确空气对于火焰作用主要有两个,一是助燃,即氧气参与燃烧,氧气越多燃烧越剧烈,燃烧温度越高,但是氮氧化物生成就越多;二是给火焰降温,大量的低温空气会带走燃烧产生的热量,此时对于降低氮氧化物的产生是有利的。而三次空气进气口111的方向与烧嘴的轴线较小的夹角是为了更好的平衡空气助燃和空气降温二者的关系,在保证加热能力的同时降低氮氧化物的生成。不过,若三次空气进气口111的方向平行烧嘴轴线方向,则降温的作用变弱,助燃效果更好,不利于抑制氮氧化物的生成,所以三次空气进气口111的方向必须与烧嘴轴线呈一定角度,才能有效降低助燃效果,进一步降低氮氧化物的产生。

46.为提高空气和燃气的混合程度,在空气内壳体2中设置了稳焰盘5,将通过一次空气进气口24经过内层空气通道23与燃气混合的空气旋转产生湍流。如图6-8所示,稳焰盘5为中间设置有空心凸起51的盘状结构,空心凸起51的内腔与燃气管道3前封闭端的外轮廓吻合,稳焰盘5的外直径与空气内壳体2的内直径相等,空心凸起51上周向开设有一圈第一通孔511。当稳焰盘5与燃气管道3前封闭端配合时,盘状结构的平面与烧嘴的轴线垂直,第一通孔511与燃气喷口一一对应。稳焰盘5边缘为齿状结构,齿状结构中的每一个齿52与盘状结构的平面呈45

°

倾斜的角度设置,相邻齿52之间的间隔为带有倾斜角度的空气流通通道53,当空气从空气流通通道53通过时会旋转产生湍流。

47.一次空气与燃气混合后,通过电子火花塞6点燃。如图2所示,电子火花塞6包括电子火花塞外壳61和电子火花塞内芯62,电子火花塞外壳61同轴套设在电子火花塞内芯62外,且电子火花塞内芯62长于电子火花塞外壳61。燃气壳体4上位于燃气进口通道41底部开设有与燃气进口通道41垂直的第二通孔42,燃气管道3外壁上设置有与燃气管道3平行的管状结构31,稳焰盘5上设置有圆孔54,第二通孔42、管状结构31和圆孔54的轴线共线,且第二通孔42、管状结构31和圆孔54的直径与电子火花塞外壳61的外直径相适配。电子火花塞外壳61穿设在第二通孔42、管状结构31、圆孔54中以固定在烧嘴中,此时,电子火花塞内芯62的头部超出燃气管道3前封闭端,尾部留在燃气壳体4之外,电子火花塞内芯62的头部与火焰喷出口21之间的区域即为初始燃烧区22。电子火花塞6尾部连接有通电装置63,用来接收高压导线送来的脉冲高压电并通过电子火花塞内芯62的头部放电,击穿混合气体产生电火花从而点燃混合气体。

48.如图2、3所示,燃气管道3与燃气进口通道41存在连接接口,为了保证安全,防止燃气泄露,在内层空气通道23中位于空气内壳体2的后开口端设置有密封装置26,密封装置26的后端平面与燃气壳体4接触。

49.由于空气外壳体1、空气内壳体2和燃气管道3都是金属材料,所以在密封装置26与空气内壳体2之间设置有缓冲胶7,减少金属之间的摩擦和磨损。具体地,密封装置26的后端设置有凸沿261,缓冲胶7位于凸沿261与空气内壳体2之间。

50.另外,为了方便检修,空气外壳体1、空气内壳体2和燃气管道3为可拆卸连接,所以在空气内壳体2的后开口端的外壁上以烧嘴的轴线为中心对称设置两个定位销27,空气外壳体1的后开口端的内壁上以烧嘴的轴线为中心对称设置有两个定位槽,两个定位销27与两个定位槽配合,方便在安装时进行定位。

51.为了使烧嘴达到更好的燃烧效果,在燃气壳体4上设置有观察窗,同时在稳焰盘5对应观察窗的位置开设有观察孔,可方便通过观察窗和观察孔,观察电子火花塞6的点火情况。而且在燃气壳体4和空气总进气口131上分别设置有燃气流量计和空气流量计,可以随时监测并调整流量以保证更好的燃烧效果。

52.需要说明的是,本发明中指向火焰喷出的方向为“前”,“后”则是与“前”的方向相反的方向。

53.本发明的低nox排放烧嘴燃烧过程为:

54.在本实施例中,烧嘴功率为220kw,烧嘴使用时空气前壳体11外接热处理设备,空气总进气口131连接外置空气压缩机为烧嘴提供燃烧所需的氧气,燃气进口通道41连接天然气管道为烧嘴提供燃料。为了安全起见,烧嘴工作时,空气和燃气通入顺序为:先通入空气,待空气流量稳定后通入燃气,然后点燃空气和燃气的混合气体进行燃烧。具体地,先将空气通入空气总进气口131,并在外层空气通道14向前流动,通过一次空气进气口24进入内层空气通道23继续向前流动,经过稳焰盘5产生湍流。然后将燃气通入燃气进口通道41,燃气流动到燃气管道3并向前流动,经过稳焰盘5后喷出,充分与形成湍流的一次空气进行混合。随后用电子火花塞6点燃一次空气和燃气的混合气体,使混合气体在初始燃烧区22进行燃烧。此时燃料浓度高氧气浓度低,属于富燃贫氧阶段,单位时间一次空气流量小于燃气燃烧所需理论空气,所以燃烧强度弱,燃烧温度低,且燃烧仅在小范围区域进行,仅生成少量氮氧化物。

55.随后在外层空气通道14向前流动的空气通过二次空气进气口25通向初始燃烧区22,低nox排放烧嘴的二次空气进气口25方向改变后,空气没有直接喷向初始燃烧区22,而是沿着空气内壳体2的内壁进行旋流,缓慢与初始燃烧区22内的混合气体混合,缓慢提高燃烧强度。此时从火焰喷出口21喷出的火焰速度要远低于传统结构的火焰速度。

56.接着在外层空气通道14向前流动的空气通过三次空气进气口111进入热处理设备中做进一步补充,使燃烧强度继续加强,但是三次空气进气口111的方向与烧嘴的轴线的夹角较小,使得空气能够交叉覆盖更多的区域,使燃烧在更大的范围内进行,大幅度降低了热处理设备内的火焰温度,此时燃烧强度和燃烧温度仍处于较低的水平,减少高温聚集现象,进而抑制热力型氮氧化物的浓度。

57.最后,停止工作时,防止回火危险,先切断燃气进口通道41中燃气的通入,等火焰逐渐熄灭后再切断空气总进气口131中空气的通入。

58.综上,本发明的低nox排放烧嘴无需借助其他设备改变二次空气进气口25方向使空气旋转产生湍流,将分级燃烧与湍流燃烧相结合,减缓空气提高燃烧强度的效果,降低nox的排放浓度。

59.同时,三次空气进气口111的方向与烧嘴的轴线较小的夹角能够使得实际空燃比超过理论空燃比,使得过多的冷空气覆盖区域更大,对于火焰能够提供更好的降温效果,进一步降低燃烧产物中氮氧化物的浓度。(空燃比决定燃烧的完全程度,空燃比小,燃气剩余,空气(氧气)不足,造成能源浪费;空燃比大,空气剩余,燃气完全燃烧,剩余空气会带走热量。)

60.以下针对传统的烧嘴与本发明的烧嘴的不同改进进行对比测试。

61.测试条件为:初始条件设置为燃气流量为21.6m3/h,燃气压力120kpa,温度20℃,组分为100%的甲烷ch4,燃气进气速度为26.5m/s;空气流量为250m3/h,空气压力160kpa,温度20℃。分级空气体积比例为一次空气:二次空气:三次空气=0.2:0.45:0.35。一次空气进气速度为20.5m/s,二次空气进气速度为20.5m/s,三次空气进气速度为7.44m/s,空气组分均为氧气质量分数为23.2%的空气。炉膛尺寸为2800mm

×

1600mm

×

1900mm;出口设定为标准大气压1atm。

62.测试结果如下:

63.传统烧嘴结构(二次进气方向平面垂直烧嘴轴线方向,三次进气角度为20

°

):炉膛温度505.06℃,燃烧产生的一氧化氮摩尔体积分数54.8ppm。

64.本发明结构改进1(改变二次进气方向异面垂直烧嘴轴线方向,三次进气角度为20

°

):炉膛温度491.05℃,燃烧产生的一氧化氮摩尔体积分数23.9ppm。

65.本发明结构改进2(二次进气方向平面垂直烧嘴轴线方向,三次进气角度为15

°

):炉膛温度491.74℃,燃烧产生的一氧化氮摩尔体积分数31.5ppm。

66.本发明结构改进3(二次进气方向平面垂直烧嘴轴线方向,三次进气角度为10

°

):炉膛温度490.68℃,燃烧产生的一氧化氮摩尔体积分数30.2ppm。

67.通过以上数据表明,本发明对于炉膛温度降低量保持在3%以内,但降低烧嘴排放一氧化氮的效果十分明显,降低幅度分别为传统烧嘴结构的56.4%、42.5%、44.9%,说明本发明在烧嘴燃烧过程中降低一氧化氮是十分有效的,本发明对于控制烧嘴污染排放,实现“绿色燃烧”是非常有意义的。

68.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

69.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。