1.本技术涉及电批设备技术领域,尤其涉及一种高精度伺服电批。

背景技术:

2.电动起子也叫电批、电动螺丝刀,是用于拧紧和旋松螺丝螺帽用的电动工具,现有的电批一般只采用扭力式停止,通过检测电批电流的变化进而得出电批的扭力大小,当电批拧螺丝时达到一定的扭力时证明螺丝已拧紧,即当电批达到设定的扭力时电批会自动停止。例如专利号为cn201922126373公开了一种扭矩可调的螺丝批,包括所述螺丝批主体的后端外表面设置有后盖,所述后盖的后端外表面设置有扭矩调节钮与usb充电口,所述usb充电口位于扭矩调节钮的下端,所述扭矩调节钮的扭矩1-6档可调,扭矩由小到大为0.2n.m-3n.m,根据螺丝大小,由小到大选择合适扭矩,最大螺丝直径为5mm,所述扭矩调节钮的最大扭矩为硬拧3n.m,软拧2.5n.m,所述扭矩调节钮在手动模式最大扭矩为8n.m,达到设定扭矩时提供声音报警,并停止工作,从而提高工作效率。

3.但由于扭力波动过大以及电机的转动惯性过大,造成拧螺丝停止不精准,容易发生螺丝拧得过松或者过紧,导致被连接件松动、螺丝滑丝甚至是螺丝断裂或者被锁紧件的螺丝槽处发生爆裂等问题。

4.因此针对现有的电批进行改良,以解决现有电批拧螺丝停止不精准,容易发生螺丝拧得过松或者过紧的问题。

技术实现要素:

5.本技术目的在于提供一种高精度伺服电批,采用本技术提供的技术方案解决现有的电批一般只采用扭力式停止,即当电批拧螺丝时达到一定的扭力时,电批会自动停止,但由于扭力波动过大以及电机的转动惯性过大,造成拧螺丝停止不精准,容易发生螺丝拧得过松或者过紧,导致被连接件松动、螺丝滑丝甚至是螺丝断裂或者被锁紧件的螺丝槽处发生爆裂等问题。

6.为了实现上述技术目的,本技术提供一种高精度伺服电批,包括一端形成有空腔的外壳,以及驱动组件、感应组件、检测组件、转轴、连接组件所述驱动组件位于所述空腔内且位于其端口处;所述感应组件和所述检测组件均位于所述空腔内且分别朝向所述驱动组件设置;所述转轴的一端贯穿于所述驱动组件并朝向所述感应组件和所述检测组件设置,所述连接组件的一端于所述转轴的另一端内活动设置;所述驱动组件用于驱动所述转轴带动所述连接组件转动,所述感应组件用于感应所述连接组件的升降情况,所述检测组件用于检测所述转轴的转动状态;所述连接组件的另一端与外界的批杆连接。

7.优选的,所述感应组件包括活动穿置于所述转轴内且一端与所述连接组件固定连接的轴杆,以及朝向所述轴杆的另一端设置的感应器,所述轴杆的另一端能够在所述感应器的感应区域内移动。

8.优选的,所述转轴远离所述感应器的一端开设有供所述轴杆和所述连接组件容纳

的腔体,于所述腔体内设置有弹性作用于所述连接组件一端的复位组件。

9.优选的,所述检测组件包括套接于所述转轴一端并随所述转轴转动的码盘,以及朝向所述码盘设置的编码器,所述编码器用于检测码盘和转轴转动的圈数和角度。

10.优选的,于所述驱动组件的两端设置有用于支撑所述转轴转动的上轴承盖和下轴承盖;所述上轴承盖位于所述空腔内且位于所述驱动组件和所述检测组件之间,所述下轴承盖位于所述外壳的一端且盖合于所述空腔。

11.优选的,还包括电路板;所述电路板位于所述空腔内且分别与所述驱动组件、感应组件、检测组件之间电连接。

12.优选的,还包括设置于所述外壳外周上的显示组件,所述显示组件与所述电路板电连接,以显示电批的工作状态。

13.优选的,还包括端盖,所述外壳远离所述连接组件的一端开设有连通于所述空腔的开口,所述端盖用于打开或封堵开口。

14.优选的,所述端盖上设置有插口。

15.优选的,所述驱动组件包括固定位于所述空腔内侧壁的定子和对应所述定子且固定于所述转轴外侧的转子磁铁。

16.与现有技术相比,本技术的有益效果在于:采用连接组件与外界的批杆连接,再通过连接组件与转轴传动连接,当批杆接触螺丝并下压时,感应组件感应到批杆下压的信号并反馈至驱动组件,并使驱动组件运转带动所述转轴和连接组件转动,进而实现电批的自动运转;在批杆带动螺丝转动使螺丝下降时,连接组件沿着转轴的腔体连带批杆随螺丝下降而下移,此时感应组件感应到连接组件连带批杆的下移信号,此时感应组件感应到批杆位移的信号,即可向检测组件发出螺丝开始进入螺牙的位置信号,以使检测组件开始计算拧螺丝的圈数和角度,当电批达到一定扭矩后,且批杆转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,证明螺丝已完全进入螺牙并锁紧,进而达到精准拧螺丝的目的,避免了传统的电批仅通过扭力波动判断螺丝进入螺牙位置时,因扭力波动过大以及电机的转动惯性过大造成螺丝停止位置产生的误差的问题。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

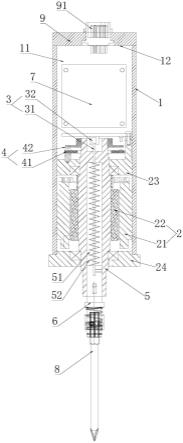

18.图1是本技术实施例一种高精度伺服电批示意图;

19.图2是本技术实施例一种高精度伺服电批剖视图;

20.其中:1、外壳;2、驱动组件;11、空腔;3、感应组件;4、检测组件;5、转轴;6、连接组件;7、电路板;8、批杆;21、定子;22、转子磁铁;23、上轴承盖;24、下轴承盖;41、编码器;42、码盘;31、轴杆;32、感应器;51、腔体;52、复位组件;9、端盖;12、开口;91、插口;10、显示组件。

具体实施方式

21.以下将以图式揭露本技术的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本技术。也就是说,在本技术的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

22.需要说明,本技术实施例中所有方向性指示诸如上、下、左、右、前、后

……

仅用于解释在某一特定姿态如附图所示下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

23.另外,在本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本技术,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

24.为能进一步了解本技术的实用新型内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

25.现有的电批一般只采用扭力式停止,即当电批拧螺丝时达到一定的扭力时,电批会自动停止,但由于扭力波动过大以及电机的转动惯性过大,造成拧螺丝停止不精准,容易发生螺丝拧得过松或者过紧,导致被连接件松动、螺丝滑丝甚至是螺丝断裂或者被锁紧件的螺丝槽处发生爆裂等问题。

26.为了解决上述技术问题,本实施例提供以下技术方案:

27.请参见图1-2,本实施例提供一种高精度伺服电批,包括一端形成有空腔11的外壳1,以及驱动组件2、感应组件3、检测组件4、转轴5、连接组件6;所述驱动组件2位于所述空腔11内且位于其端口处,所述感应组件3和所述检测组件4均位于所述空腔11内且分别朝向所述驱动组件2设置;所述转轴5的一端贯穿于所述驱动组件2并朝向所述感应组件3和所述检测组件4设置,所述连接组件6的一端于所述转轴5的另一端内活动设置,连接组件6与转轴5的腔体51滑动连接;所述驱动组件2用于驱动所述转轴5带动所述连接组件6转动,所述感应组件3用于感应所述连接组件6的升降情况,所述检测组件4用于检测所述转轴5的转动状态;所述连接组件6的另一端与外界的批杆8连接。

28.具体的,通过驱动组件2、感应组件3、检测组件4、转轴5分别安装于外壳1的空腔11内,同时在空腔内设置有分别与所述驱动组件2、感应组件3、检测组件4之间进行电连接的电路板7,采用连接组件6与外界的批杆8连接,再通过连接组件6与转轴5传动连接,当批杆8接触螺丝并下压时,感应组件3感应到批杆8下压的信号并反馈至电路板7,以令电路板7控制驱动组件2运转并带动所述转轴5和连接组件6转动,进而实现电批的自动运转;当批杆8带动螺丝转动使螺丝下降时,连接组件6沿着转轴5的腔体51连带批杆8随螺丝发生位移,此时感应组件3感应到连接组件6连带批杆8的下移信号,并向电路板7给出相应的电信号作为螺丝开始进入螺牙的位置信号,使电路板7控制检测组件4开始计算拧螺丝的圈数和角度,当电批达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,证

明螺丝已完全进入螺牙并锁紧,进而达到精准拧螺丝的目的,避免传统的电批仅通过扭力波动判断螺丝进入螺牙位置时,因扭力波动过大以及电机的转动惯性过大造成螺丝停止位置产生的误差的问题。

29.在本实施例中,当电批达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度不一致时,检测组件4再反馈至电路板7以令电路板7控制驱动组件2再次驱动连接组件6连带批杆8转动,直至批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,检测组件4再反馈至电路板7以令电路板7控制驱动组件2停止驱动;当电批未达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,检测组件4再反馈至电路板7以令电路板7控制驱动组件2再次驱动连接组件6连带批杆8缓慢转动,直至电批达到指定的扭矩后,电路板7控制驱动组件2停止驱动;采用上述方式对电批拧螺丝过程中当电批达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度不一致时,或者当电批未达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,通过对驱动组件进行伺服调节,进一步提高了拧螺丝的精准度。

30.可以理解的是,使连接组件6为结构简单的连接组件6,通过不同尺寸或者形状的批杆8与连接组件6可拆卸连接,以令电批可以满足拧多种螺丝的操作需求,并且根据不同螺丝的螺纹圈数提前对检测组件进行校准,以便于检测组件根据该螺丝的螺纹圈数。

31.在其他实施例中,感应组件3可以进用于感应螺丝是否开始进入螺牙,进而使检测组件4开始对螺丝旋转进行检测;示例性的,手动控制或者其他自动控制方式驱动驱动组件2运转并带动所述转轴5和连接组件6转动,当批杆8带动螺丝转动使螺丝下降时,连接组件6沿着转轴5的腔体51连带批杆8随螺丝发生位移,此时感应组件3感应到连接组件6连带批杆8的下移信号,并向电路板7给出相应的电信号作为螺丝开始进入螺牙的位置信号,使电路板7控制检测组件4开始计算拧螺丝的圈数和角度,当电批达到一定扭矩后,且批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,证明螺丝已完全进入螺牙并锁紧,同样也可以达到精准拧螺丝的目的。

32.在本实施例中,采用定子21固定设置于空腔11的内侧壁,通过对定子21提供电流,以令定子21内部形成磁场并驱动转子磁铁22带动转轴5转动,进而实现转轴5带动连接组件6和批杆8转动的功能;在其他实施例中,电批还可以采用气源驱动,通过在空腔11的内侧壁设置空气流道,在转轴5的外侧固定有叶轮,当向电批内通入压缩空气时,通过压缩空气在空气流道内推动叶轮带动转轴5转动,同样也可以实现转轴5带动连接组件6和批杆8转动的功能。

33.在本实施例中,通过上轴承盖23和下轴承盖24分别对转轴5进行支撑,以令转轴5在空腔11内进行稳定转动,同时令上轴承盖23设置于空腔11内且位于驱动组件2和检测组件4之间,以便于检测组件4安装于上轴承盖23上,有利于检测组件4对转轴5的转动状态进行精准的检测;通过下轴承盖24位于外壳1的一端且盖合于空腔11,以令外壳1形成闭合空间,以便于对空腔11内的驱动组件2、感应组件3、检测组件4、转轴5和电路板7进行隔离防护,有利于提高电批的使用寿命。

34.在本实施例中,采用码盘42套接于转轴5上并随转轴5同步转动,通过编码器41对码盘42的转动状况进行检测识别,以确定转轴5转动的圈数和角度,使电路板7控制转轴5及时停止,进而有利于提高转轴5带动连接组件6和批杆8转动的精准度。

35.在本实施例中,在上轴承盖23上对应转轴5设置有感应器32,并设置贯穿于转轴5的轴杆31,令轴杆31的一端与连接组件6固定连接,另一端朝向感应器32,当批杆8下压接触螺丝时,批杆8带动连接组件6上升,同时轴杆31的一端也随连接组件6上升并移动至感应器32的感应区域内,此时感应器32感应到移动至感应区内的轴杆31,并将感应信号反馈至电路板7,以令电路板7控制定子21通电并驱动转轴5转动,进而带动连接组件6和批杆8转动;当批杆8带动螺丝转动并使螺丝进入螺牙时,批杆8跟随螺丝下降,此时连接组件6和轴杆31跟随批杆8发生位移,此时处于感应器32的感应区内的轴杆31发生移动并被感应器32所感应,感应器32再次向电路板7发出感应信号,以令电路板7控制编码器41对码盘42进行检测,进而达到对螺丝转动的圈数和角度进行实时监控的效果。

36.可以理解的是,在上轴承盖23上设置有分别供感应器32和编码器41安装的凸块,令编码器41与其中一凸块螺纹固定,再令另一凸块上固定设置有支撑板,使感应器32固定在支撑板上并悬置于转轴5的上方,有利于轴杆31顺利移动至感应器32的感应区域内;在其他实施例中,为了使电批的结构更为紧凑,在转轴5的端面开设有供感应器32伸入的凹坑,进而有利于减少空腔11内的空间使用率;在其他实施例中,可以令编码器41和/或感应器32分别固定设置于电路板7上,再使编码器41朝向码盘42设置,和/或使感应器32朝向轴杆31的一端设置,同样也可以达到对连接组件6进行转动检测和/或升降状态感应的作用。

37.在本实施例中,通过在转轴5上开设有腔体51,以供轴杆31和连接组件6容纳,同时在腔体51内设置有复位组件52;示例性的,复位组件52采用易于获得的弹簧,令轴杆31穿置于弹簧内部,使弹簧的两端分别作用于腔体51的底部和连接组件6的端面,当下压批杆8接触螺丝并使连接组件6压缩弹簧时或者批杆8随螺丝转动下降弹簧弹性复位时,通过弹簧的弹力以令连接组件6和批杆8及时复位,以维持转轴5顺利带动连接组件6和批杆8转动并继续作用于螺丝的效果;在其他实施例中,于转轴5上开设有连通于腔体51的定位槽,令连接组件6与定位槽之间通过定位销连接,令定位销在定位槽内沿转轴5的轴向方向升降移动,在定位槽的限位作用,以令连接组件6随转轴5同步转动的同时可以沿其轴向定向往复移动,进而有利于实现连接组件6带动批杆8精准转动的目的。

38.在本实施例中,通过在外壳1远离连接组件6的一端开设有连通于空腔11的开口12,使电路板7、检测组件4、感应组件3可以沿开口12顺利安装至空腔11内,有利于降低电批的组装难度,进而提高电批的生产效率;再令端盖9盖合于开口12,以对空腔11内的电路板7、检测组件4、感应组件3进行封闭,进而实现对电路板7、检测组件4、感应组件3进行防护的作用,有利于提高电批的使用寿命,并且令端盖9在外壳1上可拆卸设置,以便于对空腔11内的电路板7、检测组件4、感应组件3进行日常维护。

39.在本实施例中,通过插口91设置在端盖9上,以提供电批使用时外壳1外侧面的避让空间,有利于使用者顺利拿起电批,同时使外界能源通过插口91对电批进行供能,以令电批正常工作;可以理解的是,当电批采用电能运转时,插口91采用电源接口,通过外界电源经过电源接口向电路板7进行供能,以令电路板7向感应器32、编码器41以及定子21控制电流输出;当电批采用压缩空气进行运转时,插口91采用空气接口,通过电路板7控制外界的压缩空气通向外壳1上的空气流道内并推动叶轮带动转轴5转动,同样也可以实现转轴5带动连接组件6和批杆8转动的功能,此时为了便于电路板7对感应器32、编码器41进行控制,在空腔11内还设置有移动电源对电路板7进行供电。

40.在本实施例中,还包括设置于所述外壳1外周上的显示组件10,所述显示组件10与所述电路板7电连接,显示组件10采用易于获得的显示屏,以令电路板7顺利控制显示屏显示电批的工作状态。

41.根据上述的高精度伺服电批,采用连接组件6与外界的批杆8连接,再通过连接组件6与转轴5传动连接,当批杆8接触螺丝并下压时,感应组件3感应到批杆8下压的信号并反馈至电路板7,电路板7控制驱动组件2运转并带动所述转轴5和连接组件6转动,进而实现电批的自动运转;当批杆8带动螺丝转动使螺丝下降时,连接组件6沿着转轴5的腔体51连带批杆8随螺丝发生位移,此时感应组件3感应到连接组件6连带批杆8的下移信号,并向电路板7给出相应的电信号作为螺丝开始进入螺牙的位置信号,使电路板7控制检测组件4开始计算拧螺丝的圈数和角度,当批杆8转动的圈数和角度至与螺丝螺纹的圈数和角度一致时,证明螺丝已完全进入螺牙,检测组件4再反馈至电路板7以令电路板7控制驱动组件2停止驱动,避免传统的电批通过扭力波动判断螺丝进入螺牙位置时,因扭力波动过大以及电机的转动惯性过大造成螺丝停止位置产生的误差的问题,进而达到精准拧螺丝的目的。

42.以上所述仅是对本技术的较佳实施例而已,并非对本技术作任何形式上的限制,凡是依据本技术的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本技术技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。