1.本发明涉及聚氨酯领域,尤其涉及一种高强度聚氨酯复合板材及其制备方法与用途。

背景技术:

2.随着汽车工业的发展,对于汽车内饰聚氨酯复合板材的性能要求越来越高,尤其是用于汽车行李箱盖板中的聚氨酯复合板材,刚性不足、容易产生弯曲的缺陷影响了聚氨酯汽车内饰用复合板材的发展;通常情况下,刚性指标采用弯曲强度及变形量来表征,弯曲强度越大,刚性越大,变形量越小,刚性越大;用于汽车行李箱盖板中的聚氨酯复合板材需要达到的性能指标要求为:泡沫的弯曲强度≥150kpa,压缩强度≥300kpa;复合板材的弯曲强度≥15kpa,弯曲力≥25n,变形量≤5mm。

3.为满足汽车轻量化需求,也为了体现成本优势,通常情况下,pu聚氨酯泡沫的密度控制在50~60kg/m3之间,但这样会导致复合板材骨架偏软、承载性不足,在工艺条件为200℃温度下软化时,易出现明显的卷曲变形,无法进行后续的复合生产。

4.中国专利cn201721148529.3公开了一种局部高强度聚氨酯复合板材,包括八层材料,自上而下依次为:高分子膜、第一层玻璃纤维层、第一层胶粉层、聚氨酯板材、局部区域玻纤层、第二层胶粉层、第二层玻璃纤维层和无纺布层;局部区域玻纤层由高分子膜和玻纤层组成,厚度为200~800μm,其中玻纤层选自玻纤布、玻纤毡或玻璃纤维.;通过采用局部加强玻纤层,使得复合板材的强度达到要求的范围,并降低了克重、克服了局部撕裂、降低了褶皱的缺陷,但其强度还需进一步提高以达到越来越高的刚性要求。

5.中国专利cn212708335u公开了一种高弯曲强度的聚氨酯复合板材,自上而下依次包括第一层无纺布、第一层高分子膜、第一层玻璃纤维、第一层聚乙烯粉、玻纤毡、第二层高分子膜、聚氨酯泡沫、第三层高分子膜、第二层玻璃纤维、第二层聚乙烯粉、聚乙烯膜,其中玻纤毡由玻璃纤维和聚乙烯粉组成;通过分布式粘贴复合玻纤毡的方式,加强了聚氨酯复合板材的弯曲强度,使得聚氨酯复合板材具有了一定的弯曲强度且不易撕裂,但为了满足越来越高的刚性要求,其弯曲强度还需进一步提高,且其未涉及变形量指标情况。

技术实现要素:

6.本发明所要解决的技术问题之一是,现有技术中聚氨酯复合板材的弯曲强度低,烘烤后易弯曲变形的问题,提供一种高强度聚氨酯复合板材,该聚氨酯复合板材具有弯曲强度大、变形量小的优点。

7.本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的高强度聚氨酯复合板材的制备方法。

8.本发明所要解决的技术问题之三是提供一种与解决技术问题之一相对应的高强度聚氨酯复合板材的用途。

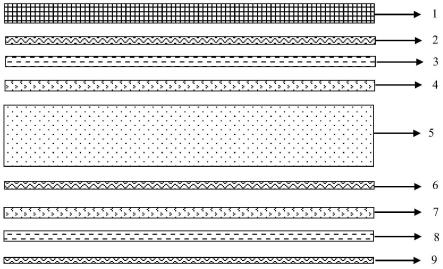

9.为解决上述技术问题之一,本发明采用的技术方案如下:一种高强度聚氨酯复合

板材,自上而下依次包括无纺布层1、第一聚丙烯高分子膜层2、聚丙烯粉层3、第一玻璃纤维层4、聚氨酯泡沫层5、第二聚丙烯高分子膜层6、第二玻璃纤维层7、聚乙烯粉层8和聚乙烯高分子膜层9;其中,所述的聚氨酯泡沫层的密度为60~70kg/m3,弯曲强度为160~185kpa,压缩强度为300~350kpa。

10.上述技术方案中,优选地,所述的聚氨酯泡沫层5的制备方法,包括以下步骤:

11.(1)按以下各组分的重量份数准备原料:

12.组分a与组分b的重量份数比为100:180~220,组分a以重量份数计包括:聚醚多元醇ⅰ15~30份,聚醚多元醇ⅱ50~70份,开孔剂2~10份,聚多元醇5~10份,反应型催化剂0.8~2份,表面活性剂1~2份,水2~3份,玻纤粉0.3~1份;组分b为聚合mdi;其中,所述的聚醚多元醇ⅰ是丙三醇、三羟甲基丙烷或山梨醇中的至少一种为起始剂,由环氧乙烷和环氧丙烷共聚,以环氧乙烷封端的聚醚多元醇,其平均分子量为4000~12000,伯羟基含量为70~90%;所述的聚醚多元醇ⅱ是以二甘醇、丙三醇、季戊四醇、乙二胺、蔗糖或山梨醇中的至少一种为起始剂,由环氧丙烷嵌段聚合而成的聚醚多元醇,其平均分子量为300~1000,羟值为200~800mgkoh/g;所述的开孔剂选自羟值为25~35mgkoh/g的由环氧丙烷和环氧乙烷共聚的聚醚型开孔剂;所述的聚多元醇是由至少两个小分子多元醇的分子间羟基经脱水缩合生成醚键的聚多元醇,其聚合度为2~10,羟值为800~2000mgkoh/g;所述的反应型催化剂为含有羟基的叔胺型催化剂;所述的表面活性剂为聚硅氧烷-氧化烯烃嵌段共聚物;

13.(2)制备组分a:

14.按照步骤(1)中的组分及重量份数,在容器a中依次加入聚醚多元醇ⅰ,聚醚多元醇ⅱ,开孔剂,聚多元醇,反应型催化剂,表面活性剂,水,玻纤粉,在20~25℃温度下搅拌均匀,得到混合物料ⅰ;

15.(3)制备组分b:

16.按照步骤(1)中的组分及重量份数,在容器b中加入聚合mdi,在20~25℃温度下搅拌均匀;

17.(4)将组分a与组分b按照重量份数比100:180~220,快速混合搅拌均匀后,迅速注入事先准备好的工装模具中,自由起发完毕后,熟化2~3天,制得聚氨酯泡沫,切片后得到聚氨酯泡沫层。

18.上述技术方案中,优选地,所述的聚醚多元醇ⅰ选自che-2801、che-330n、che-360n、che-822p或che-628中的至少一种;所述的聚醚多元醇ⅱ选自che-303、che-306、n-405或zs-4110中的至少一种;所述的聚醚型开孔剂选自chk-350d、cp1421或ak-9901中的至少一种;所述的表面活性剂选自b8444、b8547、b8534、b8460、b8409、ak-7703、l-580或l-5345中的至少一种;所述的聚合mdi选自s5005、m20s、pm-100或pm-200中的至少一种;所述的叔胺型催化剂选自发泡型叔胺催化剂、平衡型叔胺催化剂或延迟型叔胺催化剂中的至少一种;所述的玻纤粉选自mg-170、mg-200、mg-230、mg-250或mg-280中的至少一种;所述的小分子多元醇为甘油。

19.上述技术方案中,优选地,所述的无纺布层1选自水刺无纺布、热扎无纺布、纺粘无纺布或熔喷无纺布中的一种,无纺布层1的厚度为0.1~0.5mm。

20.上述技术方案中,优选地,所述的第一聚丙烯高分子膜层2和第二聚丙烯高分子膜层6的厚度为55~70μm,纵向抗拉强度≥35n/50mm,横向抗拉强度≥7n/50mm。

21.上述技术方案中,优选地,所述的聚丙烯粉层3的厚度为80~150μm。

22.上述技术方案中,优选地,所述的第一玻璃纤维层4和第二玻璃纤维层7的厚度为250~280μm,玻璃纤维的单丝直径为5~10μm。

23.上述技术方案中,优选地,所述的聚乙烯粉层8的厚度为100~150μm;所述的聚乙烯高分子膜层9的厚度为36~44μm,克重为36~44g/m2。

24.上述技术方案中,优选地,所述的聚氨酯泡沫层5的厚度为3~10mm。

25.为解决上述技术问题之二,本发明提供的技术方案如下:一种高强度聚氨酯复合板材的制备方法,包括以下步骤:

26.a、准备以下材料层

27.无纺布层(1)、第一聚丙烯高分子膜层(2)、聚丙烯粉层(3)、第一玻璃纤维层(4)、聚氨酯泡沫层(5)、第二聚丙烯高分子膜层(6)、第二玻璃纤维层(7)、聚乙烯粉层(8)和聚乙烯高分子膜层(9);其中,所述的聚氨酯泡沫层的密度为60~70kg/m3,弯曲强度为160~185kpa,压缩强度为300~350kpa;

28.b、将步骤a中的9层材料层采用烘箱在180~220℃温度下加热压制,制得高强度聚氨酯复合板材。

29.为解决上述技术问题之三,本发明提供的技术方案如下:将制得的高强度聚氨酯复合板材用于汽车行李箱盖板的工业应用中。

30.本发明提供的高强度聚氨酯复合板材,通过对聚氨酯复合板材的层级结构进行调整,综合了聚丙烯粉、聚丙烯高分子膜、聚乙烯粉和聚乙烯高分子膜的协同配合作用,并对聚氨酯泡沫层进行了精选制备,其密度可高达70kg/m3,弯曲强度可高达182kpa,整体上提升了聚氨酯复合板材的弯曲强度,降低了烘烤后复合板材的弯曲变形量,使得到的聚氨酯复合板材的弯曲强度高达23.1kpa,弯曲力高达39.59n,200℃高温烘烤后的弯曲变形量低至3.2mm,具有弯曲强度高、变形量小的优点,满足汽车行李箱盖板对聚氨酯复合板材的高性能要求,可用于汽车行李箱盖板的工业应用中,取得了好的技术效果。

附图说明

31.附图1是高强度聚氨酯复合板材的结构示意图。

32.附图1中,1为无纺布层,2为第一聚丙烯高分子膜层,3为聚丙烯粉层,4为第一玻璃纤维层,5为聚氨酯泡沫层,6为第二聚丙烯高分子膜层,7为第二玻璃纤维层,8为聚乙烯粉层,9为聚乙烯高分子膜层。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。

34.【实施例1】

35.一种高强度聚氨酯复合板材,自上而下依次包括无纺布层1(热轧无纺布,厚度0.3mm)、第一聚丙烯高分子膜层2(厚度58μm,纵向抗拉强度39n/50mm,横向抗拉强度10n/50mm)、聚丙烯粉层3(厚度85μm)、第一玻璃纤维层4(玻璃纤维的单丝直径为6μm,厚度为255μm)、聚氨酯泡沫层5(厚度6mm,密度65kg/m3,弯曲强度175kpa,压缩强度309kpa)、第二聚丙

烯高分子膜层6(厚度58μm,纵向抗拉强度39n/50mm,横向抗拉强度10n/50mm)、第二玻璃纤维层7(玻璃纤维的单丝直径为6μm,厚度为255μm)、聚乙烯粉层8(厚度120μm)和聚乙烯高分子膜层9(厚度38μm,克重40g/m2);将上述9层材料采用烘箱200℃加热压制,制得高强度聚氨酯复合板材,聚氨酯复合板材再经加热模压成形,制成汽车行李箱盖板;高强度聚氨酯复合板材的性能数据见表2所示。

36.其中,聚氨酯泡沫层5的制备方法如下:

37.(1)按以下重量份数准备原料:

38.组分a:100份,具体为30份che-822p、55份che-303、4.5份cp-1421、5份六聚甘油、0.2份le-15、0.8份pc17、0.4份l-5345、0.6份b8409、3份水和0.5份mg-280;

39.组分b:180份,具体为100份m20s和80份pm-100

40.(2)制备组分a:

41.按步骤(1)中重量份数,在容器a中加入che-822p、che-303、cp-1421、六聚甘油、le-15、pc17、l-5345、b8409、水和mg-280,在23℃温度下搅拌均匀,得混合物料ⅰ;

42.(3)制备组分b:

43.按照步骤(1)中重量份数,在容器b中加入m20s和pm-100,在23℃温度下搅拌均匀;(4)将组分a与组分b快速混合搅拌均匀后,迅速注入事先准备好的工装模具中,自由起发完毕后,熟化3天,切片后得聚氨酯泡沫层,其性能数据见表1所示。

44.【实施例2】

45.一种高强度聚氨酯复合板材,自上而下依次包括无纺布层1(水刺无纺布,厚度0.4mm)、第一聚丙烯高分子膜层2(厚度60μm,纵向抗拉强度41n/50mm,横向抗拉强度8n/50mm)、聚丙烯粉层3(厚度80μm)、第一玻璃纤维层4(玻璃纤维的单丝直径为7μm,厚度为260μm)、聚氨酯泡沫层5(厚度5mm,密度70kg/m3,弯曲强度182kpa,压缩强度334kpa)、第二聚丙烯高分子膜层6(厚度60μm,纵向抗拉强度41n/50mm,横向抗拉强度8n/50mm)、第二玻璃纤维层7(玻璃纤维的单丝直径7μm,厚度260μm)、聚乙烯粉层8(厚度110μm)和聚乙烯高分子膜层9(厚度41μm,克重36g/m2);将上述9层材料采用烘箱200℃加热压制,制得高强度聚氨酯复合板材,聚氨酯复合板材再经加热模压成形,制成汽车行李箱盖板;高强度聚氨酯复合板材的性能数据见表2所示。

46.其中,聚氨酯泡沫层5的制备采用实施例1的方法步骤,区别在于发泡配方中所用的原料及原料配比不同,具体如下:

47.组分a:100份,具体为23份che-360n、60份n-405、5份ak-9901、7份八聚甘油、0.3份zf-10、1.0份pc17、1份l-5345、2.1份水和0.6份mg-200;

48.组分b:190份,具体为70份m20s和120份s5005;

49.制得的聚氨酯泡沫切片后得到聚氨酯泡沫层5,其性能数据见表1所示。

50.【实施例3】

51.一种高强度聚氨酯复合板材,自上而下依次包括无纺布层1(熔喷无纺布,厚度0.5mm)、第一聚丙烯高分子膜层2(厚度65μm,纵向抗拉强度46n/50mm,横向抗拉强度11n/50mm)、聚丙烯粉层3(厚度92μm)、第一玻璃纤维层4(玻璃纤维的单丝直径为8μm,厚度为255μm)、聚氨酯泡沫层5(厚度7mm,密度68kg/m3,弯曲强度178kpa,压缩强度320kpa)、第二聚丙烯高分子膜层6(厚度65μm,纵向抗拉强度46n/50mm,横向抗拉强度11n/50mm)、第二玻璃纤

维层7(玻璃纤维的单丝直径为8μm,厚度为255μm)、聚乙烯粉层8(厚度105μm)和聚乙烯高分子膜层9(厚度36μm,克重39g/m2);将上述9层材料采用烘箱200℃加热压制,制得高强度聚氨酯复合板材,聚氨酯复合板材再经加热模压成形,制成汽车行李箱盖板;高强度聚氨酯复合板材的性能数据见表2所示。

52.其中,聚氨酯泡沫层5的制备采用实施例1的方法步骤,区别在于发泡配方中所用的原料及原料配比不同,具体如下:

53.组分a:100份,具体为15份che-628、68份zs-4110、5份ak-9901、7份八聚甘油、0.5份pc17、0.5份mp-608、1份b8444、2.5份水和0.5份mg-250;

54.组分b:210份,具体为60份pm-100、55份m20s和95份s5005;

55.制得的聚氨酯泡沫切片后得到聚氨酯泡沫层5,其性能数据见表1所示。

56.【实施例4】

57.一种高强度聚氨酯复合板材,自上而下依次包括无纺布层1(熔喷无纺布,厚度0.3mm)、第一聚丙烯高分子膜层2(厚度68μm,纵向抗拉强度38n/50mm,横向抗拉强度9n/50mm)、聚丙烯粉层3(厚度82μm)、第一玻璃纤维层4(玻璃纤维的单丝直径为5μm,厚度为270μm)、聚氨酯泡沫层5(厚度5mm,密度68kg/m3,弯曲强度169kpa,压缩强度342kpa)、第二聚丙烯高分子膜层6(厚度68μm,纵向抗拉强度38n/50mm,横向抗拉强度9n/50mm)、第二玻璃纤维层7(玻璃纤维的单丝直径为5μm,厚度为270μm)、聚乙烯粉层8(厚度125μm)和聚乙烯高分子膜层9(厚度40μm,克重38g/m2);将上述9层材料采用烘箱200℃加热压制,制得高强度聚氨酯复合板材,聚氨酯复合板材再经加热模压成形,制成汽车行李箱盖板;高强度聚氨酯复合板材的性能数据见表2所示。

58.其中,聚氨酯泡沫层5的制备方法与实施例1相同,制得的聚氨酯泡沫切片后得到聚氨酯泡沫层5,其性能数据见表1所示。

59.【实施例5】

60.一种高强度聚氨酯复合板材,自上而下依次包括无纺布层1(水刺无纺布,厚度0.4mm)、第一聚丙烯高分子膜层2(厚度70μm,纵向抗拉强度35n/50mm,横向抗拉强度12n/50mm)、聚丙烯粉层3(厚度128μm)、第一玻璃纤维层4(玻璃纤维的单丝直径为7μm,厚度为268μm)、聚氨酯泡沫层5(厚度8mm,密度62kg/m3,弯曲强度165kpa,压缩强度317kpa)、第二聚丙烯高分子膜层6(厚度70μm,纵向抗拉强度35n/50mm,横向抗拉强度12n/50mm)、第二玻璃纤维层7(玻璃纤维的单丝直径为7μm,厚度为268μm)、聚乙烯粉层8(厚度108μm)和聚乙烯高分子膜层9(厚度40μm,克重42g/m2);将上述9层材料采用烘箱200℃加热压制,制得高强度聚氨酯复合板材,聚氨酯复合板材再经加热模压成形,制成汽车行李箱盖板;高强度聚氨酯复合板材的性能数据见表2所示。

61.其中,聚氨酯泡沫层5的制备方法与实施例3相同,制得的聚氨酯泡沫切片后得到聚氨酯泡沫层5,其性能数据见表1所示。

62.【比较例1】

63.一种聚氨酯复合板材,自上而下依次包括无纺布层(厚度0.5mm),第一聚乙烯膜层(厚度50μm、克重50g/m2),第一玻璃纤维层(单丝直径3μm、纤维长度25mm、厚度400μm),第一聚乙烯粉层(厚度150μm),第二聚乙烯膜层(厚度30μm、克重30g/m2)、聚氨酯泡沫层(厚度5mm、密度35kg/m3),第三聚乙烯膜层(厚度30μm、克重30g/m2)、第二玻璃纤维层(单丝直径3μ

m、纤维长度25mm、厚度800μm)和第四聚乙烯膜层(克重30g/m2、厚度40μm);上述9层材料采用烘箱加热压制,其制备温度为200℃;制得聚氨酯复合板材,再经加热模压成形,制成汽车行李箱盖板;聚氨酯复合板材的性能数据见表2所示。

64.【比较例2】

65.参照中国专利cn212708335u中实施例1的复合板材层级结构,制得的聚氨酯复合板材的性能数据见表2所示。

66.表1实施例1~5及比较例1~2中聚氨酯泡沫的性能数据

[0067][0068]

表2实施例1~5及比较例1~2中聚氨酯复合板材的性能数据

[0069][0070]

注:表2中变形量的测试方法为将聚氨酯复合板材裁剪成10*10cm的试样条,放入200℃烘箱中烘烤2分钟,取出冷却至室温后,将聚氨酯复合板材的试样条平铺于桌面上,用卷尺测量平铺的聚氨酯复合板材波浪形的波峰距离桌面的高度,即得变形量。

[0071]

由表2中数据可知,采用本发明提供的高强度聚氨酯复合板材,实施例1~5中聚氨酯复合板材的弯曲强度可高达23.1kpa,弯曲力高达39.59n,均高于比较例1~2,且变形量低至3.2mm,具有弯曲强度大、变形量小的优点,取得了好的技术效果,可用于汽车行李箱盖板的工业生产中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。