1.本发明涉及可制作车底护罩材料(underbody shielding material)等车辆用外装材料的成型用基材。

背景技术:

2.以减少车辆下表面的凹凸而抑制行驶时的空气阻力、保护车辆免受来自轮胎的飞石的影响、降低道路噪音等为目的,在车辆下部设置有作为车辆用外装材料中的一种的车底护罩材料(以下有时简称为ubs)。作为能够制作这种ubs等车辆用外装材料的成型用基材,本技术的申请人一直以来研究了一种如日本特开2020-55281号公报(专利文献1)中所记载的、使纤维基材层与覆盖层通过存在于两个层的界面的聚丙烯类树脂层粘合而一体化而成的成型用基材。另外,在专利文献1中,作为实施例公开了一种将具有芯鞘型复合纤维的短纤维无纺布用作纤维基材层而成的成型用基材,所述芯鞘型复合纤维的芯部由熔点为255℃的聚对苯二甲酸乙二醇酯构成,鞘部由熔点为180℃的低熔点聚对苯二甲酸乙二醇酯构成。并且,该实施例中公开了制备一种通过所述聚丙烯类树脂层使覆盖层粘合在纤维基材层的两个主表面上而一体化而成的成型用基材。现有技术文献专利文献

3.专利文献1:日本特开2020-55281号公报

技术实现要素:

本发明要解决的技术问题

4.然而,本技术的申请人经过不断研究,发现在使用专利文献1中记载的现有技术的成型用基材制作车辆用外装材料的情况下,所制作的车辆用外装材料在仲夏等车身处于高温的条件下(例如,在80℃气氛下)易发生层间剥离。并且,对发生了层间剥离的车辆用外装材料进行确认后,发现存在包含聚丙烯类树脂层的覆盖层容易从具有所述芯鞘型复合纤维的纤维基材层上剥离而发生层间剥离的趋势。尤其发现对于专利文献1的实施例中制作的成型用基材,由于在纤维基材层的两个主表面上存在覆盖层,存在更容易发生层间剥离的趋势。

5.当将这种耐热性较差的车辆用外装材料搭载于车身时,若车身呈高温,则会在车辆用外装材料上发生层间剥离,进而可能导致通过减少车身下表面的凹凸谋求抑制行驶时空气阻力的效果、保护车身免受来自轮胎飞石的影响、吸音性能等诸多功能下降。因此,需要一种可制作耐热性优异的车辆用外装材料的成型用基材。解决技术问题的技术手段

6.本发明是“(权利要求1)一种成型用基材,其特征在于,所述成型用基材具有纤维基材层和覆盖层,所述纤维基材层和所述覆盖层通过存在于所述纤维基材层与所述覆盖层

的界面的聚丙烯类树脂层粘合而一体化,所述纤维基材层具有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维。”。发明效果

7.本技术的申请人经过不断研究,发现通过“一种成型用基材,所述成型用基材具有纤维基材层和覆盖层,所述纤维基材层和所述覆盖层通过存在于所述纤维基材层与所述覆盖层的界面的聚丙烯类树脂层粘合而一体化”,且该纤维基材层含有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维,能够解决技术问题。即发现使用满足该构成的成型用基材制作的车辆用外装材料在高温条件下不易发生层间剥离等,耐热性优异。

8.其原因尚未完全解明,但认为是由于发挥了以下效果。为了提供耐热性优异的车辆用外装材料,需要使成型用基材由即使在高温条件下形状稳定性也优异的材料构成。本发明的成型用基材中,构成成型用基材的纤维基材层具有在芯部含有富有耐热性的聚酯类树脂的芯鞘型复合纤维。因此,即使在高温条件下该芯鞘型复合纤维也能够保持纤维形状,并承担作为纤维基材层的骨架的作用,从而使得纤维基材层不易变形。其结果,使用该成型用基材制作的车辆用外装材料即使在高温条件下形状稳定性也优异,不易发生层间剥离。

9.此外,纤维基材层具有在鞘部含有聚丙烯类树脂的芯鞘型复合纤维,因此即使在高温条件下(例如,80℃气氛下)也能维持由该芯鞘型复合纤维的鞘成分带来的纤维基材层的构成纤维彼此的粘合及一体化、纤维基材层与聚丙烯类树脂层的粘合及一体化。而且,相较于由低熔点聚对苯二甲酸乙二醇酯和聚丙烯等不同种类的树脂相接触并粘合而一体化而成的现有技术的成型用基材,本发明的成型用基材的纤维基材层所具有的芯鞘型复合纤维的鞘部和聚丙烯类树脂层由树脂种类相同的聚烯烃类树脂构成。因此,纤维基材层和聚丙烯类树脂层能够牢固地粘合而一体化,并且使用该成型用基材制作的车辆用外装材料即使在高温条件下形状稳定性也优异,不易发生层间剥离等,耐热性优异。此外,即使在高温条件下弯曲时最大点荷载也优异等,富有刚性,由此还能发挥形状稳定性优异这一附加效果。

10.综上,通过本发明的成型用基材,能够提供即使在高温条件下也不易发生层间剥离等的耐热性优异的车辆用外装材料。此外,使用满足本发明的构成并使覆盖层粘合在纤维基材层的两个主表面上而一体化的成型用基材制作的车辆用外装材料,同样即使在高温条件下形状稳定性也优异,不易发生层间剥离等,耐热性优异。并且,即使在高温条件下弯曲时最大点荷载也优异等,富有刚性,由此还能发挥形状稳定性优异这一附加效果。

附图说明

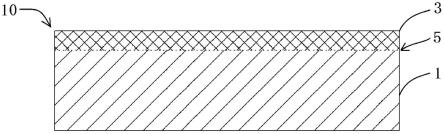

11.图1为本发明的成型用基材的截面示意图。图2为实施例中制作的成型用基材的截面示意图。

具体实施方式

12.本发明中可以适当选择各种构成,例如以下构成等。另外,除非另有说明,否则本

发明中所说明的各种测定均在常压且25℃温度条件下进行测定。此外,除非另有说明,否则本发明中所说明的各种测定结果通过测定求出至比所求的值小一位的值,并对该值进行四舍五入而计算出所求的值。作为具体实例,当所求的值到小数点后一位时,通过测定求出至小数点后两位的值,并对所得到的小数点后两位的值进行四舍五入而计算出至小数点后一位的值,将该值作为所求的值。此外,本发明中所例示的各上限值及各下限值可以任意组合。

13.对于本发明的成型用基材,主要使用作为其示意剖面图的图1进行说明。另外,在图1中例示出了由纤维基材层(1)、覆盖层(3)以及存在于两个层(1、3)的界面并将各主表面彼此粘合而一体化的聚丙烯类树脂层(5)构成的成型用基材(10)。另外,聚丙烯类树脂层(5)以虚线图示。

14.本发明中所称的纤维基材层(1)的种类可以适当选择,例如可以为无纺布或纤维网、机织物、针织物等织物。此外,可以适当选择覆盖层(3)的种类,例如可以为无纺布或纤维网、机织物、针织物等织物、透气膜、泡沫片等材料。特别是为了能够提供由于柔软且富有对模具的追随性而成型性优异的成型用基材(10),优选覆盖层(3)含有织物,更优选覆盖层(3)为织物。特别是对于纤维基材层(1)及覆盖层(3)为所有构成纤维随机缠结而成的织物(特别是无纺布或纤维网)的成型用基材(10)而言,由于更柔软且富有对模具的追随性而成型性优异,因此优选。

15.本发明的特征在于纤维基材层(1)具有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维。另外,也可以通过该芯鞘型复合纤维的鞘部(聚丙烯类树脂)使纤维基材层(1)的构成纤维彼此进行纤维粘合。通过具有该构成的纤维基材层(1),可以提供弯曲时最大点荷载优异等而富有刚性的车辆用外装材料,因此优选。

16.聚酯类树脂的种类可以采用周知的种类,例如可以采用聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯、聚碳酸酯、聚芳酯、全芳香族聚酯树脂等。聚酯类树脂的熔点高于80℃,优选为90℃以上,优选高于100℃。另外,构成本发明的芯鞘型复合纤维的芯部的聚酯类树脂的熔点高于构成鞘部的聚丙烯类树脂的熔点。进一步,优选该聚酯类树脂的熔点高于构成聚丙烯类树脂层(5)的聚丙烯类树脂的熔点。

17.此外,聚丙烯类树脂的种类可以采用周知的种类,例如可以采用聚丙烯、聚甲基戊烯、具有烃的一部分被氰基或者氟或氯等卤素取代的结构的聚丙烯等。特别是,当芯鞘型复合纤维的鞘部中所含的聚丙烯类树脂与聚丙烯类树脂层(5)中所含的聚丙烯类树脂为相同树脂(例如,均为聚丙烯)时,可以使纤维基材层(1)与聚丙烯类树脂层(5)牢固地粘合而一体化,由此,可以提供即使在高温条件下形状稳定性也优异,在纤维基材层(1)与聚丙烯类树脂层(5)之间不易发生层间剥离,弯曲时最大点荷载优异等而富有刚性的、耐热性优异的车辆用外装材料,因此优选。聚丙烯类树脂的熔点高于80℃,优选为90℃以上,优选高于100℃。

18.可以适当调整芯鞘型复合纤维的纤维截面中的芯部与鞘部的面积比例,可以为1:9~9:1,可以为2:8~8:2,可以为3:7~7:3,可以为4:6~6:4。

19.另外,该芯鞘型复合纤维可以是捏合颜料而制成的纤维或者已染色的纤维等纺前染色纤维。

20.以能够提供耐热性优异的车辆用外装材料的方式适当调整芯鞘型复合纤维的纤维长度、纤度等各种值。为了能够提供可制作耐热性优异的车辆用外装材料的成型用基材(10),芯鞘型复合纤维的纤度可以为1~100dtex,可以为1.5~50dtex,可以为2~30dtex,可以为3~10dtex。此外,芯鞘型复合纤维的纤维长度也没有特别限定,但为了能够提供可制作弯曲时最大点荷载优异等而富有刚性且手感优异的车辆用外装材料的成型用基材(10),芯鞘型复合纤维的纤维长度可以为20~150mm,可以为25~100mm,可以为30~90mm,可以为40~80mm。另外,也可以是具有纤维长度长于150mm而难以确定纤维长度的连续长度的纤维(其为包含熔喷无纺布的构成纤维或纺粘无纺布的构成纤维等的概念)。另外,“纤维长度”是指按照jis l1015(2010)、8.4.1c直接法(c法)测定的纤维长度。

21.可适当调整纤维基材层(1)中所含的芯鞘型复合纤维的比例,但存在芯鞘型复合纤维的质量在构成纤维基材层(1)的纤维的质量中所占的比例越高,越能够提供耐热性优异的车辆用外装材料的趋势。因此,该比例优选为5质量%以上,优选为10质量%以上,优选为20质量%以上,优选为30质量%以上,优选为40质量%以上,优选为50质量%以上。

22.纤维基材层(1)除了含有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维以外,还可以含有由一种有机树脂构成的纤维或者由多种有机树脂构成的其他纤维。此外,当覆盖层(3)具备纤维时,覆盖层(3)可以含有由一种有机树脂构成的纤维或者由多种有机树脂构成的纤维作为构成纤维。

23.作为这种纤维,例如可以使用聚烯烃类树脂(例如,聚乙烯、聚丙烯、聚甲基戊烯、具有烃的一部分被氰基或者氟或氯等卤素取代而成的结构的聚烯烃类树脂等)、苯乙烯类树脂、聚乙烯醇类树脂、聚醚类树脂(例如聚醚醚酮、聚缩醛、改性聚苯醚、芳香族聚醚酮等)、聚酯类树脂(例如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯、聚碳酸酯、聚芳酯、全芳香族聚酯树脂等)、聚酰亚胺类树脂、聚酰胺酰亚胺树脂、聚酰胺类树脂(例如芳香族聚酰胺树脂、芳香族聚醚酰胺树脂、尼龙树脂等)、具有腈基的树脂(例如聚丙烯腈等)、氨基甲酸酯(urethane)类树脂、环氧类树脂、聚砜类树脂(例如聚砜、聚醚砜等)、氟树脂(例如聚四氟乙烯、聚偏氟乙烯等)、纤维素类树脂、聚苯并咪唑树脂、丙烯酸类树脂(例如,由丙烯酸酯或甲基丙烯酸酯等共聚而成的聚丙烯腈类树脂、由丙烯腈与氯乙烯或偏氯乙烯共聚而成的变性聚丙烯腈类树脂等)等公知的有机树脂而构成。

24.另外,这些有机树脂可以是由线型聚合物或支链型聚合物中的任意一种构成的有机树脂,此外,有机树脂可以是嵌段共聚物也可以是无规共聚物,且对于有机树脂的立体构成及结晶性的有无,也没有特别限定。进一步,也可以混合有多成分的有机树脂。此外,这些有机树脂也可以含有例如阻燃剂、香料、颜料、抗菌剂、防霉材料、光催化剂颗粒、乳化剂、分散剂、表面活性剂、加热时发泡的颗粒、无机颗粒、抗氧化剂等添加剂。

25.当覆盖层(3)为织物(更优选纤维网或无纺布)时,优选覆盖层(3)具备富有耐热性的聚酯类树脂的纤维,更优选构成纤维仅为聚酯类树脂的纤维。通过使覆盖层(3)具备聚酯类树脂的纤维,即使在高温条件下该纤维也能够保持纤维形状并承担作为骨架的作用,由此覆盖层(3)不易变形而形状稳定性优异。其结果,使用具备该覆盖层(3)的成型用基材

(10)制作的车辆用外装材料不易发生层间剥离等而耐热性优异,因此优选。

26.另外,当要求使用成型用基材(10)制作的车辆用外装材料具有更高的阻燃性时,优选构成纤维含有阻燃性有机树脂。作为这种阻燃性有机树脂,例如可列举出变性聚丙烯腈树脂、亚乙烯树脂、聚氯乙烯树脂、聚偏氟乙烯树脂、诺沃洛伊德(novoloid)树脂、波莱克勒尔(polychlal)树脂、将磷化合物共聚而成的聚酯树脂、将含卤素单体共聚而成的丙烯酸树脂、芳纶树脂、捏合有卤素类、磷类或金属化合物类的阻燃剂的树脂等。此外,成型用基材(10)可以具备人造丝纤维、bemberg(注册商标)纤维、polynosic纤维、铜氨纤维、lyocell(注册商标)纤维等再生纤维,特别是通过具备人造丝纤维(更优选通过使纤维基材层(1)具备人造丝纤维),可以制作富有阻燃性的成型用基材(10),因此优选。进一步,也可以是通过使用粘结剂等而担载了阻燃剂的成型用基材(10)。

27.这些纤维可以通过如下公知的方法而获得:例如熔融纺丝法、干纺法、湿纺法、直接纺丝法(熔喷法、纺粘法、静电纺丝法等)、通过从复合纤维中去除一种以上的树脂成分而抽出纤维直径细的纤维的方法、将纤维打浆以获得经分割的纤维的方法等。

28.作为其他由多种有机树脂构成的纤维,可以采用例如芯鞘型、海岛型、并列型、橘瓣型、双金属(bimetla)型等通常被称为复合纤维的纤维。

29.此外,除大致圆形的纤维或椭圆形的纤维以外,还可以包含异形截面纤维。另外,作为异形截面纤维,可以是具有中空形状、三角形形状等多边形形状、y字形状等英文字母型形状、不规则形状、多叶形状、星号形状等符号型形状或结合了多种这些形状而成的形状等纤维截面的纤维。

30.当纤维基材层(1)或覆盖层(3)包含热熔接性纤维时,通过使纤维彼此热熔接,能够赋予成型用基材(10)强度和形态稳定性,因此优选。这种热熔接性纤维可以是全熔接型的热熔接性纤维,也可以是上述复合纤维这种形态的部分熔接型的热熔接性纤维。作为这种部分熔接型的热熔接性纤维,可以采用芯鞘型的热熔接性纤维。作为该热熔接性纤维中的芯部/鞘部的组合,例如可以采用聚对苯二甲酸乙二醇酯/聚丙烯、聚对苯二甲酸乙二醇酯/低熔点聚对苯二甲酸乙二醇酯、聚丙烯/聚乙烯、聚丙烯/低熔点聚丙烯等。

31.当纤维基材层(1)或覆盖层(3)含有卷缩性纤维时,伸缩性增加,对模具的追随性优异,因此优选。作为这种卷缩性纤维,例如可以使用潜在卷缩性纤维已呈现出卷缩的卷缩性纤维或者具有卷曲性的纤维等。此外,也可以包含会通过加热呈现出卷缩的潜在卷缩性纤维。

32.构成纤维基材层(1)或覆盖层(3)的纤维的纤度没有特别限制,但为了能够提供可制作弯曲时最大点荷载优异等而富有刚性且手感优异的车辆用外装材料的成型用基材(10),纤度可以为1~100dtex,可以为1.5~50dtex,可以为2~30dtex,可以为3~10dtex。

33.此外,纤维长度也没有特别限定,但为了能够提供可制作弯曲时最大点荷载优异等而富有刚性且手感优异的车辆用外装材料的成型用基材(10),纤维长度可以为20~150mm,可以为25~100mm,可以为30~90mm,可以为40~80mm。另外,也可以是具有纤维长度长于150mm而难以确定纤维长度的连续长度的纤维(包含熔喷无纺布的构成纤维或纺粘无纺布的构成纤维等的概念)。

34.特别是,为了能够提供可制作弯曲时最大点荷载优异等而富有刚性且手感优异的

车辆用外装材料的成型用基材(10),优选构成纤维基材层(1)的纤维为短纤维,构成覆盖层(3)的纤维为具有连续长度的纤维。

35.当纤维基材层(1)或覆盖层(3)为无纺布或纤维网时,例如可以通过如下方法进行制作:将上述纤维供给至梳理装置或气流成网装置等而使纤维缠结的干法、使纤维分散于溶剂中并抄成片状而使纤维缠结的湿法、使用直接纺丝法(熔喷法、纺粘法、静电纺丝法、通过平行排出纺丝原液和气流而进行纺丝的方法(例如,日本特开2009-287138号公报中公开的方法)等)进行纤维的纺丝并同时将其收集的方法等。

36.可以通过使所制作的纤维网的构成纤维缠结和/或一体化而制作无纺布。作为使构成纤维彼此缠结和/或一体化的方法,例如可列举出利用针或水流进行缠结的方法、对纤维网进行加热处理等并通过粘结剂或热熔接性纤维使构成纤维彼此粘合而一体化或者熔融而一体化的方法等。

37.可以适当选择加热处理的方法,例如可以使用通过辊进行加热或加热加压的方法、供给至烘箱干燥机、远红外线加热器、干热干燥机、热风干燥机等加热器并进行加热的方法、在无压力的条件下照射红外线从而对所含有的有机树脂进行加热的方法等。

38.可使用的粘结剂的种类可以适当选择,例如可以使用聚烯烃(改性聚烯烃等)、乙烯乙烯醇共聚物、乙烯-丙烯酸乙酯共聚物等乙烯-丙烯酸酯共聚物、各种橡胶及其衍生物(苯乙烯-丁二烯橡胶(sbr)、氟橡胶、氨基甲酸酯橡胶、乙烯-丙烯-二烯橡胶(epdm)等)、纤维素衍生物(羧甲基纤维素(cmc)、羟乙基纤维素、羟丙基纤维素等)、聚乙烯醇(pva)、聚乙烯醇缩丁醛(pvb)、聚乙烯吡咯烷酮(pvp)、聚氨酯、环氧树脂、聚偏氟乙烯(pvdf)、偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)、丙烯酸类树脂等。当粘结剂含有丙烯酸类树脂时,在使用模具的热压等热成型中适度软化,因此可以提供对模具的追随性优异的成型用基材(10),因此优选。

39.当覆盖层(3)含有粘结剂时,可以适当选择所含的粘结剂的单位面积重量(basis weight)。具体而言,粘结剂的单位面积重量可以为2g/m2以上。此外,粘结剂的单位面积重量可以为50g/m2以下,可以为30g/m2以下,可以为20g/m2以下。

40.当纤维基材层(1)含有粘结剂时,可以适当选择所含的粘结剂的单位面积重量。具体而言,粘结剂的单位面积重量可以为200g/m2以上。此外,粘结剂的单位面积重量可以为500g/m2以下。

41.此外,粘结剂除了含有上述树脂以外,还可以含有例如阻燃剂、香料、颜料、抗菌剂、防霉材料、光催化剂颗粒、乳化剂、分散剂、表面活性剂、加热时发泡的颗粒、无机颗粒、抗氧化剂等添加剂。

42.当织物为机织物或针织物时,通过将以上述方式制作的纤维进行机织或针织,可以制作机织物或针织物。

43.另外,除纤维网以外,还可以将无纺布或机织物、针织物等织物供于使上述构成纤维彼此缠结和/或一体化的方法中。

44.当覆盖层(3)为透气膜或泡沫片等时,作为该材料的种类,可以采用周知的种类。

45.以能够解决本发明的技术问题的方式,适当调整纤维基材层(1)或覆盖层(3)的例如厚度、单位面积重量等各种构成。

46.纤维基材层(1)的厚度可以为2~15mm,可以为3~12mm,可以为3~8mm。覆盖层(3)

的厚度可以为0.2~3mm,可以为0.3~2.5mm,可以为0.4~2mm。另外,在本发明中厚度是指当在垂直于主表面的方向上施加20g/cm2的压缩荷载时该垂直方向上的长度。

47.此外,纤维基材层(1)的单位面积重量例如可以为200~2000g/m2,可以为500~1700g/m2,可以为800~1400g/m2。覆盖层(3)的单位面积重量例如可以为30~200g/m2,可以为40~160g/m2,可以为60~120g/m2。另外,本发明中,单位面积重量是指测定对象中具有最大面积的面(主表面)上的每1m2的质量。

48.本发明的成型用基材(10)中,聚丙烯类树脂层(5)存在于纤维基材层(1)与覆盖层(3)的界面,并承担着将纤维基材层(1)与覆盖层(3)的各主表面彼此粘合而一体化的作用。

49.聚丙烯类树脂层(5)可以由周知的一种聚丙烯类树脂(聚丙烯、聚甲基戊烯、具有烃的一部分被氰基或者氟或氯等卤素取代而成的结构的聚丙烯等)而构成、或者可以由将周知的多种聚丙烯类树脂混合而成的树脂构成。聚丙烯类树脂是一种热塑性树脂,其在加热时会发生流动并容易渗透至纤维基材层(1)或覆盖层(3)的内部空隙中,由此将两个层牢固地粘合,进而可以使剥离强度及弯曲时最大点荷载优异等而提高刚性。此外,通过使聚丙烯类树脂的熔点高于80℃,能够提供满足汽车材料领域所要求的耐热性(例如,不会在80℃气氛下发生因粘合两个层的成分熔融而导致的层间剥离)的成型体。作为聚丙烯类树脂的熔点,可以根据所要求的用途适当选择,但高于80℃,优选为90℃以上,优选高于100℃。

50.聚丙烯类树脂的熔体质量流动速率(mfr)可以适当调整,但为了使聚丙烯类树脂铺展而存在于纤维基材层(1)或覆盖层(3)的内部空隙中,优选采用按照jis k6921-2测定的值为20[g/10分钟]以上(230[℃]、2.16[kg]:以下,省略测定条件的记载)的富有流动性的聚丙烯类树脂。另一方面,若聚丙烯类树脂的mfr过高,则会成为透气性过高的成型用基材(10),所制作的车辆用外装材料的吸音性能反而有可能会降低。因此,聚丙烯类树脂的mfr优选为40[g/10分钟]以下。

[0051]

另外,聚丙烯类树脂也可以含有例如阻燃剂、抗氧化剂(酚类抗氧化剂、磷类抗氧化剂、磷酚复合类的抗氧化剂等)、香料、颜料、抗菌剂、防霉材料、光催化剂颗粒、乳化剂、分散剂、表面活性剂、增稠剂等添加剂。

[0052]

通过含有掺合有抗氧化材料的聚丙烯类树脂的聚丙烯类树脂层(5),更优选地,通过仅由掺合有抗氧化材料的聚丙烯类树脂构成的聚丙烯类树脂层(5),能够提供耐热性更加优异的成型用基材(10),因此优选。添加剂的固体成分质量在聚丙烯类树脂的质量中所占的百分比可以适当调整。作为一个例子,抗氧化剂的固体成分质量在聚丙烯类树脂的质量中所占的百分比可以为0.1%~5%,可以为0.5%~4%,可以为1%~3%。

[0053]

本发明中所称的“界面”为包含纤维基材层(1)与覆盖层(3)的各主表面彼此靠近并相向的该主表面彼此间的间隙的概念,聚丙烯类树脂沿着各主表面以膜状存在于该间隙,由此形成聚丙烯类树脂层(5)。自上述间隙铺展而存在于纤维基材层(1)或覆盖层(3)的内部空隙中的聚丙烯类树脂也为聚丙烯类树脂层(5)的构成部分。通过使聚丙烯类树脂层(5)具备该铺展而存在于纤维基材层(1)或覆盖层(3)的内部空隙中的聚丙烯类树脂,能够牢固地粘合两个层,进而提供更不易发生层间剥离的成型用基材(10),因此优选。

[0054]

聚丙烯类树脂层(5)的分布形态和质量可以以能够提供不易发生层间剥离的成型用基材(10)的方式适当调整。

聚丙烯类树脂层(5)可以是具有透气性的层(例如多孔膜状的层),也可以是不具有透气性的层,但为了能够提供柔软且富有对模具的追随性而成型性优异的成型用基材(10),优选聚丙烯类树脂层(5)为具有透气性的层。此时,存在聚丙烯类树脂层(5)的部分的面积在纤维基材层(1)与覆盖层(3)所面对的主表面的面积中所占的百分比可以适当调整,但该百分比优选高于60%,优选为65%以上,优选为70%以上,优选为75%以上,优选为80%以上,优选为85%以上,优选为90%以上,优选为95%以上。此外,可以适当调整上限值,但为了成为具有透气性的聚丙烯类树脂层(5),优选小于100%。

[0055]

此外,优选聚丙烯类树脂层(5)在纤维基材层(1)或覆盖层(3)的主表面上以50~80(μm)的宽度分布而存在于层间等、以具有特定范围的宽度的方式均匀分布而存在。通过这种形态的聚丙烯类树脂层(5),纤维基材层(1)与覆盖层(3)的两个层有效地粘合而一体化,能够提供剥离强度及弯曲时最大点荷载优异等而刚性高效升高的成型用基材(10),因此优选。

[0056]

当对这种形态的成型用基材(10)进行加热成型而制作车辆用外装材料时,构成聚丙烯类树脂层(5)的聚丙烯树脂会发生流动而容易自纤维基材层(1)与覆盖层(3)的界面浸透至各内部空隙中。其结果,能够提供即使在高温条件下形状稳定性也优异,纤维基材层(1)与聚丙烯类树脂层(5)之间的剥离强度及弯曲时最大点荷载优异等而富有刚性的耐热性优异的车辆用外装材料。

[0057]

另外,聚丙烯类树脂层(5)的分布形态可以通过如下方式进行判断:从成型用基材(10)中剥离纤维基材层(1)或覆盖层(3)并观察聚丙烯类树脂层(5)所露出的主表面、或者通过观察成型用基材(10)的截面(此外,通过确认对该主表面或截面进行拍摄而获得的显微镜照片)。另外,为了易于观察,还可以使用kayastain染色等进行染色。

[0058]

以能够解决本发明的技术问题的方式适当调整构成聚丙烯类树脂层(5)的聚丙烯类树脂的质量,其质量可以为9~180g/m2,可以为18~135g/m2,可以为27~90g/m2。

[0059]

图1中例示出了仅在纤维基材层(1)的一个主表面具备覆盖层(3)的成型用基材(10),但也可以为如图2所示的在纤维基材层(1)的两个主表面具备覆盖层(3)的成型用基材(20),由于弯曲时最大点荷载优异等而富有刚性,能够提供形状稳定性优异的成型用基材,因此优选。另外,聚丙烯类树脂层(5)在纤维基材层(1)的两个主表面上存在于纤维基材层(1)与覆盖层(3)的界面,并将主表面彼此粘合而一体化。

[0060]

可以适当调整该构成的成型用基材(20)中的存在于纤维基材层(1)的两个主表面的各覆盖层(3)以及各聚丙烯类树脂层(5)的形态,但对于设置于纤维基材层(1)的一个主表面的覆盖层(3)及聚丙烯类树脂层(5)、与设置于纤维基材层(1)的另一个主表面的覆盖层(3)及聚丙烯类树脂层(5)而言,优选组成(例如,树脂的种类等)或构成(例如,单位面积重量或厚度等)相同。若为具备这种构成的成型用基材(20),则成形用基材(20)中的一个主表面侧与另一主表面侧的各种物理性质相同,因此更不易发生层间剥离,弯曲时最大点荷载优异等而富有刚性,因而能够提供形状稳定性优异的车辆用外装材料,因此优选。

[0061]

接着,对本发明的成型用基材(10、20)的制造方法进行说明。另外,对于与上述项目构成相同的点,省略说明。本发明的成型用基材(10、20)的制造方法可以适当选择,可以例示具备以下工序的制造方法:

(1)准备可构成纤维基材层(1)的、具有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维的织物的工序;(2)准备可构成覆盖层(3)的覆盖层材料的工序;(3)在织物和/或覆盖层材料的一个主表面上设置聚丙烯类树脂的层的工序;(4)制作使织物与覆盖层材料以两者之间存在聚丙烯类树脂的层的方式进行层叠而成的层叠体的工序;(5)通过加热层叠体,使聚丙烯类树脂的层中所含有的聚丙烯类树脂熔融,并通过聚丙烯类树脂的层将织物与覆盖层材料粘合而一体化的工序。

[0062]

对工序(1)进行说明。作为具有芯部为聚酯类树脂且鞘部为聚丙烯类树脂的芯鞘型复合纤维的织物,例如准备无纺布或纤维网、机织物、针织物等织物。另外,从易于提供更柔软、富有对模具的追随性且成型性优异的成型用基材(10、20)的角度出发,优选采用无纺布或纤维网作为织物。进一步,为了能够提供可制作弯曲时最大点荷载优异等而富有刚性且手感优异的车辆用外装材料的成型用基材(10、20),优选采用短纤维无纺布或短纤维网作为织物。

[0063]

对工序(2)进行说明。作为覆盖层材料,例如准备无纺布或纤维网、机织物、针织物等织物、透气膜、泡沫片等。另外,从易于提供更柔软、富有对模具的追随性且成型性优异的成型用基材的角度出发,优选采用无纺布或纤维网作为覆盖层材料。特别是从能够提供抗撕裂性或耐刮擦性及形状稳定性等优异的成型用基材(10、20)的角度出发,优选为通过纺粘法等制作的长纤维无纺布或长纤维网。

[0064]

对工序(3)进行说明。作为聚丙烯类树脂的种类,可以采用上文所述的种类的聚丙烯类树脂。另外,聚丙烯类树脂的mfr优选为20[g/10分钟]以上。进一步,可以采用含有添加剂的聚丙烯类树脂。特别是通过采用掺合有抗氧化材料的聚丙烯类树脂,能够提供耐热性优异的成型用基材(10、20),因此优选。设置聚丙烯类树脂的层的方法可以适当选择,可以采用如下方法:在织物和/或覆盖层材料的一个主表面上层叠由聚丙烯类树脂构成的膜的方法、使用t型模具等在织物和/或覆盖层材料的一个主表面上挤出熔融的聚丙烯类树脂并进行直接层压的方法等。此外,可以适当调整膜的厚度、单位面积重量及膜有无开孔、直接层压的聚丙烯类树脂的质量。另外,为了能够通过具备还铺展而存在于纤维基材层(1)或覆盖层(3)的内部空隙中的聚丙烯类树脂层(5)、或能够通过具备具有特定范围的宽度且均匀分布存在的聚丙烯类树脂层(5)从而提供剥离强度、弯曲应力更加优异等而富有刚性且具有透气性的成型用基材(10、20),优选将熔融并加热流动化的未拉伸的聚丙烯类树脂(更优选为未拉伸的聚丙烯树脂)以膜状供给至织物或覆盖层材料的一个主表面上并进行直接层压。

[0065]

对工序(4)进行说明。通过本工序制作具备织物-聚丙烯类树脂的层-覆盖层材料的层叠结构的层叠体。另外,也可以将上述工序(3)与本工序合并,将熔融的聚丙烯类树脂的层介于其间

从而将织物与覆盖层材料层叠并进行粘合而一体化。当采用本工序时,可以省略工序(5)中将层叠体供给至加热装置的工序而制造成型用基材(10、20)。

[0066]

对工序(5)进行说明。加热层叠体的方法可以适当选择,例如可以通过供给至烘箱干燥机、远红外线加热器、干热干燥机、热风干燥机、传送带型加热机、加热辊等加热器,使聚丙烯类树脂熔融。加热温度为能够使聚丙烯类树脂熔融的温度即可,以织物或覆盖层材料等构成构件的形状、功能等不会无意间降低的方式适当调整加热温度的上限。此外,加热时间也可以适当调整。此外,也可以通过供给至加热辊等在加热的同时向层叠体的厚度方向施加压力,更牢固地进行粘合而一体化。另外,当织物或覆盖层材料为纤维网时,也可以通过本加热工序使构成纤维彼此粘合(通过熔融的粘结剂进行粘合、或者使构成纤维中所含的热塑性树脂成分熔融而进行粘合)而形成无纺布。此时,可以通过以高于本发明的芯鞘型复合纤维的鞘部(聚丙烯类树脂)的熔点的温度且低于芯部(聚酯类树脂)的熔点的温度进行加热,使该鞘部熔融而使构成纤维彼此进行纤维粘合。对供给至加热处理后的层叠体进行冷却的方法可以适当选择,作为一个例子,可以采用在室温气氛下放冷的方法。

[0067]

进一步,可以例示在上述工序(4)和工序(5)之间具备以下工序的制造方法:(4’)在织物的另一个主表面上设置聚丙烯类树脂的层、或者在另外准备的覆盖层材料的一个主表面上设置聚丙烯类树脂的层的工序;(4”)制作以聚丙烯类树脂的层介于其间的方式在织物的两个主表面上层叠覆盖层材料而成的层叠体的工序。通过这种制造方法,可以制造如图2所示的在纤维基材层(1)的两个主表面上具备覆盖层(3)的成型用基材(20)。

[0068]

可以以上述方式制造本发明的构成的成型用基材(10、20),但也可以为进一步将其他多孔体、膜、发泡体等构成构件层叠在主表面上而成的成型用基材(10、20)。此外,也可以供给至下述各种二次工序:根据用途或使用形态进行形状冲切等而进行加工的工序、辊压粘合(

リライアントプレス

)处理等调整厚度等各种物理性质的工序等。

[0069]

通过将本发明的成型用基材(10、20)供给至周知的加热成型加工机,可以制作ubs等车辆用外装材料。实施例

[0070]

以下,根据实施例对本发明进行具体说明,但这些并不限定本发明的范围。

[0071]

(实施例1~2、比较例1~3)首先,准备由聚对苯二甲酸乙二醇酯(熔点:255℃)构成的纺粘无纺布(单位面积重量:90g/m2,纤度:9dtex)。进一步,使用t型模具在纺粘无纺布的一个主表面上挤出未拉伸聚丙烯并进行直接层压。由此,在纺粘无纺布的一个主表面上设置膜状的未拉伸聚丙烯树脂的层(单位面积重量:54g/m2,厚度:60μm,熔点:160℃,mfr:30g/10分钟)。然后,以表1中记载的纤维的组合进行混棉,并供给至梳理机后实施针刺缠结,由此制作各种纤维网(单位面积重量:900g/m2)。并且,用200℃的加热炉对所制作的纤维网进行加热,从而使其纤维粘合,然后进行冷却,制作各种针刺无纺布。

进一步,以未拉伸聚丙烯树脂的层介于其间的方式在各针刺无纺布的两个主表面上层叠纺粘无纺布,制作层叠体。之后,通过供给至将间隙设为6.5mm的热辊机(加热温度:200℃)而使构成未拉伸聚丙烯树脂层的聚丙烯树脂熔融后,进行放冷。由此,分别制作来自针刺无纺布的纤维基材层和来自纺粘无纺布的覆盖层通过存在于两个层的界面的聚丙烯类树脂层粘合而一体化而成的成型用基材(单位面积重量:1188g/m2,厚度:7.0mm)。另外,构成聚丙烯类树脂层的聚丙烯类树脂还铺展而存在于纤维基材层和覆盖层的内部空隙中。此外,聚丙烯类树脂层具有特定范围的宽度且均匀分布而存在,并具有透气性。

[0072]

将以上述方式制作的成型用基材的截面示意图示于图2。

[0073]

[表1]

[0074]

另外,以表1所记载的方式进行了混棉的各纤维的详细情况如下。pet单纤维:聚对苯二甲酸乙二醇酯纤维(纤度:6d,纤维长度:51mm,熔点:255℃)pp单纤维:聚丙烯纤维(纤度:4d,纤维长度:51mm,熔点:160℃)pet/l-pet的芯鞘型复合纤维:芯部为聚对苯二甲酸乙二醇酯(熔点:255℃)且鞘部为低熔点聚对苯二甲酸乙二醇酯(熔点:180℃)的芯鞘型复合纤维(纤度:4d,纤维长度:51mm)pet/pp的芯鞘型复合纤维:芯部为聚对苯二甲酸乙二醇酯(熔点:255℃)且鞘部为聚丙烯(熔点:160℃)的芯鞘型复合纤维(纤度:4d,纤维长度:51mm)

[0075]

在将以上述方式制作的实施例及比较例的成型用基材供给至远红外线炉(加热温度:210℃)并进行加热后,使用能够冷却至30℃的平板压力机(间隙:5mm,加压:30kg/cm2)进行加热成型,制造平板状的成型体。

[0076]

针对使用实施例及比较例的成型用基材制造的平板状的成型体,测定20℃气氛下和80℃气氛下的剥离强度及弯曲时最大点荷载,将测定结果归纳至表2中。另外,剥离强度及弯曲时最大点荷载的测定方法如下。

[0077]

(剥离强度的测定方法)由成型体获取试验片(形状:长方形,短边:50mm,长边:150mm)。并且,将所获取的试验片在20℃气氛下静置1个小时。然后,在该试验片的一个主表面上,将来自纺粘无纺布的覆盖层(含有来自聚丙烯类树脂层的聚丙烯)自一短边朝向另一短边方向自成型体剥下80mm。之后,将剥下的部分覆盖层固定于拉伸强度测试仪(orientec co.,ltd制造,tensilon uct-500,夹头间距:70mm,

拉伸速度:200mm/分钟)的一个夹头,并将剥下部分覆盖层后剩余的部分固定于另一个夹头。通过逐渐增大夹头间距,向试验片的所述另一短边方向进一步剥离60mm,并测定在此期间内所测得的最大应力。另外,针对一种成型体以相同的方式测定三次,计算出所得测定值的平均值,求出该成型体在20℃气氛下的剥离强度(单位:n/25mm)。将获取的试验片在80℃气氛下静置1个小时并进行加热。除了使用刚加热后的试验片以外,以与上述测定相同的方式求出该成型体在80℃气氛下的剥离强度(单位:n/25mm)。另外,该值高的成型体意味着成型体不易发生层间剥离。

[0078]

此外,通过计算出该成型体在80℃气氛下的剥离强度(单位:n/25mm)相对于成型体在20℃气氛下的剥离强度(单位:n/25mm)的百分比,求出剥离强度的维持率(单位:%)。另外,该值高的成型体意味着成型体即使在高温气氛下也可以防止剥离强度的降低,耐热性优异。

[0079]

(弯曲时最大点荷载的测定方法)由成型体获取试验片(形状:长方形,短边:50mm,长边:150mm)。然后,将获取的试验片在20℃气氛下静置1个小时。将该试验片以横跨隔着100mm的间隔配置的两个支持台(尖端半径:3.20mm)的方式均匀地载置于该两个支持台上。然后,利用尖端半径为3.20mm的压力楔以20mm/分钟的加压速度对该试验片上的支持台之间的中央部(距离支持台50mm的部分)向重力方向加压。利用安装有该压力楔的拉伸试验机“tensilon uct-500”(orientec co.,ltd制造)随时间测定该加压时的荷载,并将荷载为最大的点的荷载记录为弯曲时最大点荷载。另外,针对一种成型体以相同的方式测定三次,计算出所得测定值的平均值,求出该成型体在20℃气氛下的弯曲时最大点荷载(单位:n)。将获取的试验片在80℃气氛下静置一个小时并进行加热。除了使用刚加热后的试验片以外,以与上述测定相同的方式求出该成型体在80℃气氛下的弯曲时最大点荷载(单位:n)。另外,该值高的成型体意味着成型体富有刚性而形状稳定性优异。

[0080]

[表2]

[0081]

比较例1~2与实施例1的比较结果以及比较例3与实施例2的比较结果证实了如下几点。通过具备本发明的构成的成型用基材,

·

能够提供不仅在20℃气氛下且在80℃气氛下的高温条件下也不易发生层间剥离的剥离强度优异的成型体;

·

能够提供剥离强度的维持率高、防止在高温气氛下剥离强度降低的成型体;

·

能够提供即使在80℃气氛下的高温条件下弯曲时最大点荷载也优异等而富有刚性因而形状稳定性优异的成型体。因此,通过本发明的成型用基材,能够提供耐热性优异的车辆用外装材料。工业实用性

[0082]

可以利用本发明的成型用基材制作车辆用外装材料。此外,还可以利用本发明的成型用基材制作发动机罩、顶棚材料、门材料、装饰材料等车辆用内装材料。附图标记说明

[0083]

10、20:成型用基材;1:纤维基材层;3:覆盖层;5:聚丙烯类树脂层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。