近净形复合防弹板及其制造方法

1.相关申请的交叉引用

2.本技术要求于2021年8月5日提交的美国临时申请第63/229,673号的权益和优先权。上述申请的公开内容通过引用并入本文。

技术领域

3.本公开涉及防弹材料,并且更具体地涉及应用于机动车辆中的防弹板的制造方法。

背景技术:

4.本部分中的陈述仅提供了与本公开相关的背景信息,并且可能不构成现有技术。

5.防弹板用于各种应用中,包括在高安全性机动车辆应用中,以保护乘员免受外部射弹/威胁。一种已知的防弹板构造包括两种不同的材料/层,即背板和陶瓷板。虽然由这种材料组合制成的板可以有效地阻止射弹,但是它们需要相对较高的厚度和重量来满足性能规格。

6.这些相对较高的厚度妨碍了防弹板在门板内空间有限的某些车辆类别中的使用。例如,一些警车可能由于厚度和轮廓的需要(即,由于空间有限或轮廓,车门内部没有空间)而无法使用此类防弹板。

7.防弹装甲,无论是软的还是硬的,都是使用最初通过标准编织工艺生产的阔幅织物产品制成的。可以使用包括芳族聚酰胺、高强度玻璃和uhmwpe(超高分子量聚乙烯)等在内的防弹纤维来生产阔幅优质织物。在切割和修整阔幅产品以制造防弹预成型件和板时,会产生大量浪费。在车辆装甲系统中,封装空间和轮廓约束限制了复合防弹板的厚度和形状,从而限制了可实现的美国国家司法研究所(nij)保护水平。另外,在人体防护装甲系统中,制造适合不同体型和性别的轮廓的防弹装甲部件是困难的或不可能的。

8.本公开解决了与制造防弹板相关的这些问题。

技术实现要素:

9.本部分提供了对本公开的总体概述并且不是对其全部范围或其所有特征的全面公开。

10.一种防弹板通过以下工艺形成:在基板上布置纤维束以形成层,所述层遵循防弹板的形状。利用多个缝合线将所述纤维束固定到所述基板以形成预成型件层。在所述预成型件层上布置附加的纤维束层,所述附加层中的每一层都遵循所述防弹板的形状,并且每个纤维束被利用多个缝合线固定到所述附加层中的每一层以形成多个预成型件层。然后将树脂浸渍到所述预成型件层中,并且使所述树脂固化。所述防弹板以近净形形成。

11.在可以单独地或以任何组合采用的这种防弹板和工艺的变型中:所述树脂以成型工艺被固化;所述成型工艺是模压成型;所述纤维束包括芳族聚酰胺纤维;所述缝合线的线包括芳族聚酰胺纤维;所述防弹板的厚度小于约16mm;以及所述防弹板的厚度小于约8mm;

所述多个缝合线是连续的;并且所述纤维束呈层片形式。

12.具有根据本文教导的防弹板的机动车辆也被认为在本公开的范围内。

13.根据本文中提供的描述,另外的适用领域将变得显而易见。应当理解,描述和具体示例仅意图用于说明目的,而不意在限制本公开的范围。

附图说明

14.为了可以很好地理解本公开,现在将参考附图通过举例的方式描述本公开的各种形式,在附图中:

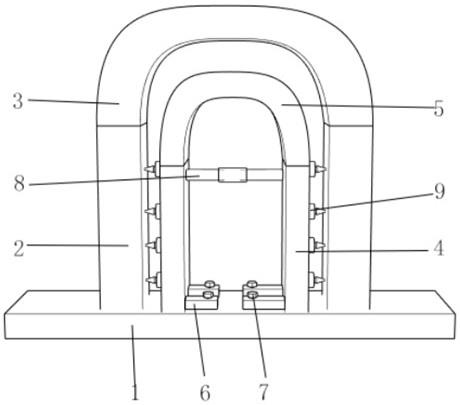

15.图1a是根据本公开的教导构造的防弹板的透视图;

16.图1b是图1的防弹板的具有根据本公开的教导的缝合的层的侧视图;

17.图2是图1的防弹板的分解透视图;

18.图3是示出根据本公开的教导的方法的流程图;

19.图4a是根据本公开的教导制造并经受9mm射弹的防弹板的射入侧的照片;

20.图4b是图4a的防弹板的射出侧的照片;以及

21.图5是示出不同厚度的防弹板与根据本公开的教导制造的防弹板相比的v50等级的曲线图。

22.本文中描述的附图仅用于说明目的,而并非意图以任何方式限制本公开的范围。

具体实施方式

23.以下描述本质上仅仅是示例性的并且不意图限制本公开、应用或用途。应理解,贯穿附图,对应的附图标记指示相似或对应的零件和特征。

24.本公开提供了近净形防弹板以及一种用于制造此类板的工艺。所述防弹板通过被称为“网格(lattice)”工艺的工艺形成,所述工艺在美国公布申请第2020/0139651号及其相关申请中进行了更详细的说明和描述,其全部内容通过引用并入本文。通常,利用所述网格工艺,纤维束被布置在彼此的顶部上,并使用缝合线固定在一起,以形成多个预成型件层。使用独特的网格工艺将预成型件层生成为近净形,并且随后利用树脂浸渍。随后,例如通过使用模压成型工艺来固化预成型件层和树脂,从而生成防弹板。

25.独特的网格工艺允许制造直接由防弹纤维(下面更详细地阐述)或混合的热塑性纤维/防弹纤维生产的近净形预成型件,而不会产生废料。通常,使用软件将3d零件几何形状转换为2d预成型件,并且可以如复合层压件设计所指定的那样对纤维布局进行编程。网格工艺使用刺绣机,通过使用芳族聚酰胺线将防弹粗纱/纤维缝合成指定的近净预成型件形状和纤维取向来生产2d预成型件。最终结果是2d缝合纤维预成型件,其随后可以使用热塑性树脂或热固性树脂成型为3d形状。

26.参考图1a、图1b、图2和图3,防弹板被示出,并且通常由附图标记20指示。通过将在基板10上布置纤维束22以形成层30来形成防弹板20。层30被示出为平坦的,然而,层30遵循防弹板20的形状并且不限于是平坦的。例如,所述形状可以在两个或更多个维度上是弯曲的、多边形的以及两者的组合。利用多个缝合线40将纤维束22固定到基板10以形成预成型件层50。

27.缝合线40可以在整个纤维束22中是连续的,并且还可以采用附加的分离/单独的

缝合线40'来将纤维束22固定到基板10。缝合线40也可以附接到纤维束22本身(未示出),并且纤维束22通常根据给定应用的特定负载/强度要求布置在基板10上。

28.纤维束22可以是如图所示的单独的迹线,或者纤维束22可以是层压件内的(多个)连续层或层片。根据应用的特定性能要求,纤维束22可以相对于防弹板20的纵向轴线x以任何角度α布置。

29.然后,在预成型件层50上布置附加的纤维束层22,并且附加层中的每一层都遵循防弹板20的形状。利用缝合线40将每个后续纤维束22固定到这些附加层中的每一层30,以形成多个预成型件层50。

30.在所有层形成之后,将树脂浸渍到所述预成型件层50中,并且使所述树脂固化。示例性工艺包括例如树脂传递成型(rtm)和模压成型等等。有利的是,防弹板20以近净形形成。

31.对于根据本公开的特定防弹应用,即用于车辆中的防弹板,板厚度通常小于约16mm,并且对于一些应用为小于约8mm。这些防弹应用具有能够基于nij(国家司法研究所)3a、3或4级要求阻止射弹的要求。因此,本公开提供了可以针对厚度小于16mm和小于8mm的板达到这些nij要求的材料和工艺。

32.测试数据

33.对使用网格工艺形成并且厚度为6mm的缝合芳族聚酰胺复合板进行了测试。所述复合板由多个预成型件层形成,每个预成型件层是使用网格工艺利用包括3000旦尼尔芳族聚酰胺纤维/线的缝合线形成的。将所述多个预成型件层堆叠在一起并进行模压成型以形成用于测试的复合板。用于这些复合板的树脂是热塑性塑料。用9mm射弹对复合板进行总共十(10)次测试射击,并且结果如下表1所示:

[0034][0035]

表1—样本测试数据

[0036]

这些测试结果清楚地表明,6mm厚的板能够实现1591.2fps的v50,如图4a和4b所示,通过使用网格工艺,子弹的变形具有良好的同心度。

[0037]

参考图5,示出了v50值与板厚度和3000旦尼尔芳族聚酰胺纤维的层数的曲线图。如图所示,根据本公开测试的6mm厚防弹板的v50等级比给定层数的芳族聚酰胺平纹织物在没有缝合或网格工艺的情况下预期的要高得多。因此,根据网格工艺制造的板具有优异的防弹能力,同时允许厚度减小的防弹板能够用于体积有限的应用中。

[0038]

在这种防弹应用中,纤维束的纤维是芳族聚酰胺材料,例如诸如或等等。作为非限制性示例,纤维束可以替代地包括碳、玻璃、hmwpe(高分子量聚乙烯)、hmpp(高模量聚丙烯)、聚丙烯、聚酯、尼龙、pbo(聚苯并恶唑)、玄武岩、m5(聚氢醌-二咪唑并吡啶或pipd)和天然纤维。此外,根据具体的防弹应用,这些纤维材料可以任何组合使用,以形成混合纤维束。此外,对于根据本公开的教导的防弹板,可以使用任何数量的树脂体系统,无论是热塑性还是热固性的。

[0039]

用于缝合的纱线或材料也可以是多种材料中的任何一种,并且在一种形式中是芳族聚酰胺材料。用于缝合线的其他材料可以包括例如碳或玻璃。缝合的密度特定于防弹应用,并且是所使用的缝合纤维的纤度的函数。防弹板的不同区域中的缝合样式和密度也可以根据本公开的教导而变化。

[0040]

除非本文另有明确指示,否则指示机械/热性质、组成百分比、尺寸和/或公差或其他特性的所有数值在描述本公开的范围时应理解为由词语“约”或“大约”修饰。出于各种原因期望进行这种修饰,所述原因包括:工业实践;材料、制造和组装公差;以及测试能力。

[0041]

如本文所使用,短语a、b和c中的至少一个应被解释为使用非排他性逻辑“或”表示逻辑(a或b或c),并且不应被解释为表示“a中的至少一者、b中的至少一者以及c中的至少一者”。

[0042]

本公开的描述本质上仅仅是示例性的,并且因此,不脱离本公开的实质的变型意图在本公开的范围内。不应将此类变化视为脱离本公开的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。