一种用于产品结构成型的热固性复合板材及其制造方法

【技术领域】

1.本发明涉及热塑性板材及热压成型技术领域,具体是一种用于产品结构成型的热固性复合板材及其制造方法。

背景技术:

2.随着笔记本电脑、平板笔记本、便携式电话、便携式信息终端或相机等电子电气、信息设备的发展,市场上的产品日益讲求轻薄化。轻薄的产品要求构成产品的外壳或内部部件薄壁、轻质,同时也要求高强度、高刚性。复合板材具有质量轻、高强度和高模量、抗化学腐蚀、耐疲劳,易于整体成型等优点,被广泛应用于制作军工、飞机、汽车、风电等产品上。由于复合板材优良的力学特性,所以也可以用于笔记本电脑、平板笔记本、便携式电话、等便携式信息终端的外壳,发挥了使外壳薄壁化、减轻设备重量等作用。

3.目前电子电器、汽车、运动器材等产品所用的热固性复合材料制品大多使用连续性碳纤维、连续性玻璃纤维等进行的复合板材成型加工,复合板材使用多层铺叠方式;此类板材加工成产品,大多采用板材点胶加上埋射的制程,必须通过埋射成型得到所欲要的结构。

4.有鉴于此,实有必要开发出一种复合板材的制造方法,得以制造出复合板材,用以节省工序、提升生产效率。

技术实现要素:

5.本发明要解决的技术问题是:目前复合板材加工成产品,大多需采用板材先热压再埋射的制程,必须通过埋射成型才能得到所要的结构,透过本发明制造出的复合板材可以使得产品不需透过埋射成型,也因此,需要一种工艺来制造复合板材。

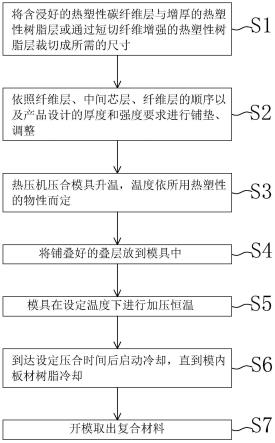

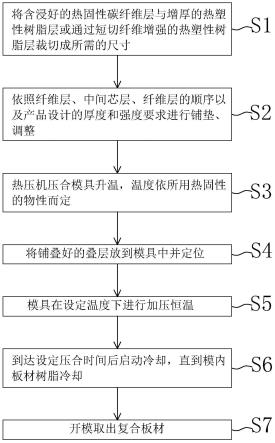

6.本发明解决问题的技术方案是:一种用于产品结构成型的热固性复合板材制造方法,包含了以下步骤:

7.s1:将含浸好的热固性环氧树脂纤维层与增厚的热塑性树脂层或通过短切纤维增强的热塑性树脂层裁切成所需尺寸;

8.s2:依照纤维层、中间芯层、纤维层的顺序以及设计的厚度和强度要求进行铺叠、调整;

9.s3:热压机压合模具升温,温度依所用热固性的物性而定;

10.s4:将铺叠好的叠层放到模具中并定位;

11.s5:模具在设定温度下进行加压恒温;

12.s6:到达设定压合时间后启动冷却,直到模内板材树脂冷却;

13.s7:开模取出复合板材。

14.可选的,所述设计的厚度需要依据最终产品机构的树脂用量进行计算。

15.可选的,所述热压模具加热到130~180℃。

16.可选的,所述加压恒温保持时间为10~15分钟。

17.可选的,所述冷却到所需温度为30~80℃。

18.所述复合板材含有两层纤维层及中间芯层,其特征在于:

19.优选的,所述纤维层采用热固性环氧树脂含浸。

20.可选的,所述连续纤维可以是碳纤维、玻璃纤维、芳纶、石墨纤维等;所述碳纤维使用单向或编织纹碳纤维,保留碳纤维纹路的同时,最大化板材的强度;

21.优选的,所述纤维层采用3k碳纤维。

22.所述中间芯层为增厚的热塑性树脂片材(如pc、pps、pa等),或通过短切纤维增强的热塑性树脂片材(如pc gf、pc cf、pa gf、pbt gf、pps gf等);所述短切纤维长度在0.2~5mm之间;所述中间芯层设于两层纤维层之间。

23.优选的,所述中间芯层树脂为聚碳酸酯(pc)或通过短切碳纤维增强的聚碳酸酯(pc cf)。

24.相较于现有技术,本发明一种用于产品结构成型的热固性复合板材及其制造方法,具有以下技术效果:

25.1、本制造方法工艺简单,纤维层和中间芯层铺叠方便,且可以依照产品不同需求进行复合板材的厚度调整。

26.2、在复合板材中间芯层使用增厚的热塑性树脂片材或通过短切纤维增强的热塑性树脂片材,可以保持复合板材的高强度和高模量性能。

27.3、热压工艺简单,整个制程可以采用常规热压设备即可。

【附图说明】

28.图1是本发明一种用于产品结构成型的热固性复合板材制造方法的步骤流程图。

29.图2是本发明一种用于产品结构成型的热固性复合板材及其制造方法中实施例1的复合板材的剖面图。

30.图3是本发明一种用于产品结构成型的热固性复合板材及其制造方法中实施例2的复合板材的剖面图。

【具体实施方式】

31.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的实施例及其附图进行详细描述:

32.请参阅图1~图2,图1绘示了本发明一种用于产品结构成型的热固性复合板材及其制造方法的步骤流程图,图2绘示了本发明一种用于产品结构成型的热固性复合板材及其制造方法中实施例1的复合板材的剖面图,图3绘示了本发明一种用于产品结构成型的热固性复合板材及其制造方法中实施例2的复合板材的剖面图。

33.实施例1

34.请参阅图2,复合板材(100)中包含两层纤维层(101)及中间芯层(102),其中,中间芯层(102)设置在两层纤维层(101)之间。

35.此实施例中,两层纤维层(101)为热固性环氧树脂含浸的连续3k碳纤维。

36.此实施例中,中间芯层(102)为通过短切碳纤维增强的聚碳酸酯片材(pc 20%cf)。

37.接着,请参阅图1及图2,利用本发明提供的一种用于产品结构成型的热固性复合板材及其制造方法,包含了以下步骤:

38.s1:将含浸好热固性环氧树脂的纤维层(101)与通过短切碳纤维增强的聚碳酸酯(pc 20%cf)的中间芯层(102)裁切成长度:1m、宽度:1m的尺寸;

39.s2:将含浸好热固性环氧树脂的纤维层(101)与通过短切碳纤维增强的聚碳酸酯(pc 20%cf)的中间芯层(102),依照设计的厚度和强度要求进行厚度调整,且依照纤维层(101)、中间芯层(102)、纤维层(101)

40.顺序进行铺叠;

41.s3:热压机压合模具升温至130~180℃;

42.s4:将铺叠好的叠层放到模具中;

43.s5:模具在设定温度下进行加压恒温10~15分钟;

44.s6:开启冷却,模具温度冷却到30~80℃时开模,取出板材;

45.s7:开模取出复合板材(100)。

46.实施例2

47.请参阅图3,复合板材(200)中包含两层纤维层(201)及中间芯层(202),其中,中间芯层(202)设置在两层纤维层(201)之间。

48.此实施例中,两层纤维层(201)为热固性环氧树脂含浸的连续3k碳纤维。

49.此实施例中,中间芯层(202)为聚碳酸酯。

50.接着,请参阅图1及图3,利用本发明提供的一种用于产品结构成型的热固性复合板材及其制造方法,包含了以下步骤:

51.s1:将含浸好热固性环氧树脂的纤维层(201)与聚碳酸酯中间芯层(202)

52.裁切成长度:1m、宽度:1m的尺寸;

53.s2:将含浸好热固性环氧树脂的纤维层(201)与聚碳酸酯中间芯层(202),依照设计的厚度和强度要求进行厚度调整,且依照纤维层(201)、中间芯层(202)、纤维层(201)顺序进行铺叠;

54.s3:热压机压合模具升温至130~180℃;

55.s4:将铺叠好的叠层放到模具中;

56.s5:模具在设定温度下进行加压恒温10~15分钟;

57.s6:开启冷却,模具温度冷却到30~80℃时开模,取出板材;

58.s7:开模取出复合板材(200)。

59.相较于现有技术,一种用于产品结构成型的热固性复合板材及其制造方法,具有以下技术效果:

60.1、本制造方法工艺简单,纤维层和中间芯层铺叠方便,且可以依照产品不同需求进行复合板材的厚度调整。

61.2、铺叠后的表面环氧树脂纤维层和中间增厚的热塑性树脂层及通过短切纤维增强的热塑性树脂层通过热压的方式,可达到富有刚性和厚度的复合板材。

62.3、热压工艺简单,整个制程可以采用常规热压设备即可。

63.需指出的是,本发明不限于上述具体实施方式,任何熟悉本专业的技术人员基于本发明的技术方案对上述实施例做出任何简单修改、等同变化与修饰,均落入本发明的保

护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。