1.本发明涉及油田开发技术领域,尤其涉及一种可降解聚合物暂堵剂及其制备方法。

背景技术:

2.石油或天然气等油气资源是通过含有具有多孔质及浸透性的地下层的井(油井或气井,有时会统称为“坑井”)开采而生产出来的。但近年来,随着油气田的不断开采,储层的品质会逐年下降,为此相关的油气开采多采用储层压裂改造的方式来改善地下储层的渗透性,以继续有效地从这些地下储层中开采油气资源。然而,目前针对具有纵向分布相对分散、油层多、纵向非均质性严重等特点的非均质低渗透油藏,采用多层笼统压裂改造往往无法实现均衡改造。而为了能够在一定程度上代替传统的多层笼统压裂技术,现今越来越多的科研工作者已开始研究以裂缝转向为目的的暂堵转向压裂技术。

3.暂堵转向压裂技术是根据储层平面和纵向上的非均质性,以及不同区域、层位动用程度存在的差异,在压裂施工中实时加入暂堵材料,暂堵老裂缝或已加砂裂缝,通过破裂压力、裂缝延伸压力的变化使流体发生转向,形成新的人工裂缝(以下简称“新裂缝”),以打开新的油气渗流通道,更大限度地沟通动用程度低、甚至未动用的储层,以达到增产的目的。

4.但目前暂堵剂系列产品存在抗压强度小,而且施工结束后不易降解和返排的问题。

技术实现要素:

5.为了提高暂堵剂的抗压强度,且施工结束后不易降解和返排的问题,本发明提出了一种可降解聚合物暂堵剂及其制备方法。

6.本发明型所采用的技术方案如下:一种可降解聚合物暂堵剂,包括第一暂堵颗粒和第二暂堵颗粒,所述第一暂堵颗粒和第二暂堵颗粒的质量比为(55~75):(25~45)。

7.进一步地,所述第一暂堵颗粒,按重量份计,包括以下组分:醇酸树脂40~50份、润滑剂2~10份、增塑剂1~6份、生物酶胶囊破胶剂0.5~1.5份以及水60~90份。

8.进一步地,所述第二暂堵颗粒,按重量份计,包括以下组分:聚酯弹性体20~30份、润滑剂2~10份、增塑剂2~8份、相容剂2~8份以及水50~80份。

9.进一步地,所述润滑剂为聚乙烯蜡。

10.进一步地,所述增塑剂为柠檬酸醚酯和异山梨醇二正己酸酯中的一种或者两种。

11.进一步地,所述相容剂为马来酸酐接枝苯乙烯共聚物。

12.进一步地,所述生物酶胶囊破胶剂由固体颗粒、生物酶和囊衣按80:(6~10):(210~250)的质量比配制而成。所述囊衣包裹所述生物酶,所述生物酶负载于固体颗粒上。

13.进一步地,所述生物酶优选半乳甘露聚糖酶;所述固体颗粒优选过硫酸铵;所述囊

衣优选氯乙烯-偏氯乙烯共聚物。

14.进一步地,所述生物酶胶囊破胶剂的制备方法,包括以下步骤:a.将固体颗粒与生物酶按比例混合均匀得到混合物;b.将囊衣溶于乙醇溶液中得到囊衣溶液;c.将步骤a所得混合物放置在流化床制粒包衣机中,再将步骤b所得囊衣溶液加入到流化床制粒包衣机的储液器中,开启空压机,控制流化床制粒包衣机内的气压为0.35~0.4mpa,控制流化床制粒包衣机的内部温度为35℃~37℃,通过蠕动泵将囊衣溶液以4~6l/h的流速喷淋在混合物上,直至囊衣溶液被喷完,保持混合物上下循环飞扬2~4h,直至混合物颗粒的粒径增至0.1~0.2mm,关闭空压机,将载体颗粒取出后,常温晾干,得到所述生物酶胶囊破胶剂。

15.进一步地,本发明还提出一种上述暂堵剂的制备方法,包括以下步骤:s1,制备第一暂堵颗粒:将醇酸树脂、润滑剂、增塑剂、生物酶胶囊破胶剂以及水按照配比混合并放置于混合机内进行共混得到第一共混物,之后将所述第一共混物放置于塑化机中在100~150℃下进行塑化,塑化后的所述第一共混物冷却至60~70℃之后挤出、切粒得到所述第一暂堵颗粒;s2,制备第二暂堵颗粒;将聚酯弹性体、润滑剂、增塑剂、相容剂以及水按照配比混合并放置于混合机内进行共混得到第二共混物,之后将所述第二共混物放置于塑化机中在200~220℃下进行塑化,塑化后的所述第二共混物冷却至60~70℃之后挤出、切粒得到所述第二暂堵颗粒;s3,将第一暂堵颗粒和第二暂堵颗粒混合得到所述暂堵剂。

16.采用上述技术方案,本发明的优点如下:1.暂堵剂到达地层封堵处进行暂堵时,第一暂堵颗粒会交联形成致密暂堵层,而第二暂堵颗粒体系中聚酯弹性体在相容剂的作用下,具有一定的柔韧性,在增塑剂和润滑剂的共同作用下,使得第二暂堵颗粒在井下地层的作用下耐高温可发生适当的形变并与交联后的第一暂堵颗粒发生局部交联,提高暂堵层的机械强度,进而提高暂堵层的抗压强度,实现较长时间的封堵,随着生物酶胶囊破胶剂释放生物酶将黏度高的暂堵层降解为黏度较低的清液,同时也会将第二暂堵颗粒降粘,第二暂堵颗粒也会随地层流体一同返排,暂堵剂的抗压强度高达48mpa。

17.2.本发明所用原料均可在市场购得,且来源广泛、充足,反应条件温和、工艺相对简单,各步反应均为常规操作,可有效的降低了产品的成本;反应中个步骤条件温,安全性高,不产生有毒有害物质,绿色环保,易于大规模推广应用。

18.上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

19.结合以下本发明的优选实施方法的详述以及包括的实施例可进一步地理解本发明的内容。

20.本发明提出一种可降解聚合物暂堵剂,所述暂堵剂为第一暂堵颗粒和第二暂堵颗粒的混合物;所述第一暂堵颗粒和第二暂堵颗粒的质量比为(55~75):(25~45)。第一暂堵

颗粒的含量高于第二暂堵颗粒,有利于在封堵过程中形成较为密集和具有一定承载力度的交联层进而与第二暂堵颗粒稳定交联。

21.在本发明的一个具体实施方式中,按照重量份数计,所述第一暂堵颗粒进一步地由以下组分制得:醇酸树脂40~50份、润滑剂2~10份、增塑剂1~6份、生物酶胶囊破胶剂0.5~1.5份以及水60~90份。

22.在本发明的另一具体实施方式中,按照重量份数计,所述第二暂堵颗粒进一步地由以下组分制得:聚酯弹性体20~30份、润滑剂2~10份、增塑剂2~8份、相容剂2~8份以及水50~80份。第二暂堵颗粒体系中聚酯弹性体在相容剂的作用下,具有一定的柔韧性,在增塑剂和润滑剂的共同作用下,使得第二暂堵颗粒在井下地层的作用下耐高温可发生适当的形变并与交联后的第一暂堵颗粒发生局部交联,提高暂堵层的机械强度,进而提高暂堵层的抗压强度,实现较长时间的封堵。

23.在一个优选实施方式中,所述增塑剂为柠檬酸醚酯和异山梨醇二正己酸酯中的一种或者两种。

24.在另一个优选实施方式中,所述润滑剂为聚乙烯蜡。

25.在另一个优选实施方式中,所述相容剂为马来酸酐接枝苯乙烯共聚物。

26.在本发明的另一具体实施方式中,所述生物酶胶囊破胶剂由固体颗粒、生物酶和囊衣按80:(6~10):(210~250)的质量比配制而成。所述生物酶优选半乳甘露聚糖酶;所述固体颗粒优选为过硫酸铵;所述囊衣优选氯乙烯-偏氯乙烯共聚物。

27.更进一步地,所述囊衣包裹所述生物酶,所述生物酶负载于固体颗粒上。生物酶胶囊破胶剂中,以过硫酸铵作为载体,能够负载生物酶的同时,过硫酸铵本身也可破胶,从而提高其破胶能力。

28.在本发明的另一具体实施方式中,生物酶胶囊破胶剂由以下步骤制得:a.将固体颗粒与生物酶按比例混合均匀得到混合物;b.将囊衣溶于乙醇溶液中得到囊衣溶液;c.将步骤a所得混合物放置在流化床制粒包衣机中,再将步骤b所得囊衣溶液加入到流化床制粒包衣机的储液器中,开启空压机,控制流化床制粒包衣机内的气压为0.35~0.4mpa,控制流化床制粒包衣机的内部温度为35℃~37℃,通过蠕动泵将囊衣溶液以4~6l/h的流速喷淋在混合物上,直至囊衣溶液被喷完,保持混合物上下循环飞扬2~4h,直至混合物颗粒的粒径增至0.1~0.2mm,关闭空压机,将载体颗粒取出后,常温晾干,得到所述生物酶胶囊破胶剂。

29.本发明还提出一种降解聚合物暂堵剂的制备方法,包括以下步骤:s1.制备第一暂堵颗粒:将醇酸树脂、润滑剂、增塑剂、生物酶胶囊破胶剂以及水按照配比混合并放置于混合机内进行共混得到第一共混物,之后将所述第一共混物放置于塑化机中在100~150℃下进行塑化,塑化后的所述第一共混物冷却至60~70℃之后挤出、切粒得到所述第一暂堵颗粒;s2.制备第二暂堵颗粒;将聚酯弹性体、润滑剂、增塑剂、相容剂以及水按照配比混合并放置于混合机内进行共混得到第二共混物,之后将所述第二共混物放置于塑化机中在200~220℃下进行塑化,塑化后的所述第二共混物冷却至60~70℃之后挤出、切粒得到所述第二暂堵颗粒;

s3.将所述第一暂堵颗粒和所述第二暂堵颗粒混合得到所述暂堵剂。

30.下面具体描述本发明的优选实施例阐释本发明的原理,并非用于限定本发明的范围。

31.需要说明的是,以下实施例中采用的实施条件可以根据具体实验环境做进一步调整,未注明的实施条件通常为常规实验中的条件。下述实施例中提及的所有原料如无特别说明均从公开的商业途径获得。

32.需要说明的是,下述实施例中的的生物酶胶囊破胶剂由以下步骤制得:a)按照过硫酸铵、半乳甘露聚糖酶和氯乙烯-偏氯乙烯共聚物的质量比为80:6:210制备相应的组分;b)按照上述比例将过硫酸铵与半乳甘露聚糖酶混合均匀得到混合物;将氯乙烯-偏氯乙烯共聚物溶于乙醇溶液中得到囊衣溶液;c)将混合物放置在流化床制粒包衣机中,再将囊衣溶液加入到流化床制粒包衣机的储液器中,开启空压机,控制流化床制粒包衣机内的气压为0.4mpa,控制流化床制粒包衣机的内部温度为35℃,通过蠕动泵将囊衣溶液以6l/h的流速喷淋在混合物上,直至囊衣溶液被喷完,保持混合物上下循环飞扬3h,直至混合物颗粒的粒径增至0.1~0.2mm。

33.实施例1本实施例提出一种暂堵剂,所述暂堵剂为第一暂堵颗粒和第二暂堵颗粒的混合物,所述第一暂堵颗粒和第二暂堵颗粒的质量比为55:45。

34.进一步地,所述第一暂堵颗粒,按重量份数计,由以下组分制得:醇酸树脂50份、聚乙烯蜡2份、柠檬酸醚酯1份、生物酶胶囊破胶剂1.5份以及水90份;所述第二暂堵颗粒,按重量份数计,由以下组分制得:聚酯弹性体20份、聚乙烯蜡5份、异山梨醇二正己酸酯3份、马来酸酐接枝苯乙烯共聚物4份以及水60份。

35.本实施例还包括上述暂堵剂的制备方法,包括以下步骤:s1.制备第一暂堵颗粒:将醇酸树脂、聚乙烯蜡、柠檬酸醚酯、生物酶胶囊破胶剂以及水按照配比混合并放置于混合机内进行共混得到第一共混物,之后将所述第一共混物放置于塑化机中在100℃下进行塑化,塑化后的所述第一共混物冷却至60℃之后挤出、切粒得到所述第一暂堵颗粒;s2.制备第二暂堵颗粒;将聚酯弹性体、聚乙烯蜡、异山梨醇二正己酸酯、马来酸酐接枝苯乙烯共聚物以及水按照配比混合并放置于混合机内进行共混得到第二共混物,之后将所述第二共混物放置于塑化机中在200℃下进行塑化,塑化后的所述第二共混物冷却至70℃之后挤出、切粒得到所述第二暂堵颗粒;s3.将所述第一暂堵颗粒和所述第二暂堵颗粒混合得到所述暂堵剂。

36.实施例2本实施例提出一种暂堵剂,所述暂堵剂为第一暂堵颗粒和第二暂堵颗粒的混合物,所述第一暂堵颗粒和第二暂堵颗粒的质量比为65:35。

37.按重量份数计,所述第一暂堵颗粒由以下组分制得:醇酸树脂40份、聚乙烯蜡5份、异山梨醇二正己酸酯6份、生物酶胶囊破胶剂0.5份以及水90份;按重量份数计,所述第二暂堵颗粒由以下组分制得:聚酯弹性体25份、聚乙烯蜡10份、异山梨醇二正己酸酯6份、马来酸酐接枝苯乙烯共聚物6份以及水60份。

38.本实施例还包括上述暂堵剂的制备方法,包括以下步骤:s1.制备第一暂堵颗粒:将醇酸树脂、聚乙烯蜡、异山梨醇二正己酸酯、生物酶胶囊破胶剂以及水按照配比混合并放置于混合机内进行共混得到第一共混物,之后将所述第一共混物放置于塑化机中在100℃下进行塑化,塑化后的所述第一共混物冷却至60℃之后挤出、切粒得到所述第一暂堵颗粒;s2.制备第二暂堵颗粒;将聚酯弹性体、聚乙烯蜡、柠檬酸醚酯、马来酸酐接枝苯乙烯共聚物以及水按照配比混合并放置于混合机内进行共混得到第二共混物,之后将所述第二共混物放置于塑化机中在200℃下进行塑化,塑化后的所述第二共混物冷却至70℃之后挤出、切粒得到所述第二暂堵颗粒;s3.将所述第一暂堵颗粒和所述第二暂堵颗粒混合得到所述暂堵剂。

39.实施例3本实施例提出一种暂堵剂,所述暂堵剂为第一暂堵颗粒和第二暂堵颗粒的混合物,所述第一暂堵颗粒和第二暂堵颗粒的质量比为75:25。

40.按重量份数计,所述第一暂堵颗粒由以下组分制得:醇酸树脂45份、聚乙烯蜡10份、柠檬酸醚酯1份、生物酶胶囊破胶剂1份以及水80份;按重量份数计,所述第二暂堵颗粒由以下组分制得:聚酯弹性体25份、聚乙烯蜡2份、柠檬酸醚酯8份、马来酸酐接枝苯乙烯共聚物2份以及水60份。

41.本实施例还包括上述暂堵剂的制备方法,包括以下步骤:s1.制备第一暂堵颗粒:将醇酸树脂、聚乙烯蜡、柠檬酸醚酯、生物酶胶囊破胶剂以及水按照配比混合并放置于混合机内进行共混得到第一共混物,之后将所述第一共混物放置于塑化机中在120℃下进行塑化,塑化后的所述第一共混物冷却至65℃之后挤出、切粒得到所述第一暂堵颗粒;s2.制备第二暂堵颗粒;将聚酯弹性体、聚乙烯蜡、柠檬酸醚酯、马来酸酐接枝苯乙烯共聚物以及水按照配比混合并放置于混合机内进行共混得到第二共混物,之后将所述第二共混物放置于塑化机中在210℃下进行塑化,塑化后的所述第二共混物冷却至60℃之后挤出、切粒得到所述第二暂堵颗粒;s3.将所述第一暂堵颗粒和所述第二暂堵颗粒混合得到所述暂堵剂。

42.实施例4本实施例与实施例3的区别仅在于各组分的配比不同而制备方法相同,具体的,本实施所述暂堵剂中,,所述第一暂堵颗粒和第二暂堵颗粒的质量比为75:25。

43.按重量份数计,所述第一暂堵颗粒由以下组分制得:醇酸树脂42份、聚乙烯蜡5份、柠檬酸醚酯5份、生物酶胶囊破胶剂1.5份以及水70份;按重量份数计,所述第二暂堵颗粒由以下组分制得:聚酯弹性体30份、聚乙烯蜡5份、柠檬酸醚酯7份、马来酸酐接枝苯乙烯共聚物3份以及水70份。

44.对比例1本对比例与实施例1的区别在于,本对比例的暂堵剂仅包括第一暂堵颗粒,按照重量份数计算,所述第一暂堵颗粒由以下组分制得:醇酸树脂50份、聚乙烯蜡2份、柠檬酸醚酯1份、生物酶胶囊破胶剂1.5份以及水90份。

45.对比例2

本对比例与实施例1的区别在于,本对比例的暂堵剂仅包括第二暂堵颗粒,按照重量份数计算,所述第二暂堵颗粒由以下组分制得:包括聚酯弹性体20份、聚乙烯蜡5份、异山梨醇二正己酸酯3份、马来酸酐接枝苯乙烯共聚物4份以及水60份。

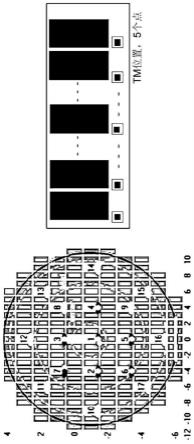

46.应用例1将实施例1-4、对比例1和对比例2的暂堵剂分别进行封堵试验,具体如下:步骤1)将暂堵剂在井口与水进行混合,其中暂堵剂与水的质量比为1:1000,从油套环空注入;步骤2)首先注入少量清水进行段塞,接着替入步骤1)所述暂堵剂与水的混合物进行段塞,将暂堵剂推至油管射孔段,关井反应4 ~ 6小时,利用暂堵剂的延迟性,当暂堵剂达到射孔井眼处,暂堵剂开始在射孔孔眼周围粘附架桥,实现一次填充,避免暂堵剂漏失进入地层,同时暂堵剂在井下高温和水环境中溶解,形成暂堵层;步骤3)打开油管闸阀,反循环清水,将管柱内气体排出,在循环排气的初始阶段,控制一定的回压,保证管内压力大于地层压力,防止暂堵层在负压下的解堵,随后逐渐减小回压,直至敞开循环,排出的气体进行放空燃烧,观察清水漏失情况,停泵敞井观察6h,漏失量,抗压强度如表1所示。

47.表1为实施例1-4、对比例1和对比例2的测试结果 漏失量(m3/天)抗压强度(mpa)实施例10.248实施例20.345实施例30.446实施例40.345对比例10.810对比例20.912从表1可以看出,本发明实施例1-4的暂堵剂形成的暂堵层的漏失量很小,而且具有较高的抗压强度,抗压强度高达48mpa,而对比例1和2的漏失量大,而且抗压强度小。

48.另外实施例1-4的暂堵剂破胶后破胶液粘度小于10mpa

·

s,使暂堵剂水化降解,通过返排全部排出地面,对地层伤害较小。暂堵层开始降解时,生物酶胶囊破胶剂促使聚合物周围开始内外同时降解成孔,水分渗入孔隙后,加速周围聚合物的降解,接触面积越大降解速度越快,破胶时间最快可实现40h达到100%。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。