1.本发明具体涉及一种适于工业化大生产的一体化炮制半夏的方法。

背景技术:

2.半夏(pinellia rhizoma)为天南星科植物半夏pinellia ternata(thunb.)breit.的干燥块茎。生半夏性味辛、温,有毒,服之“戟人喉”,为了减毒增效,临床使用需要进行炮制。半夏的炮制品,《中国药典》2020年版收载了法半夏、姜半夏和清半夏。其中,法半夏是临床使用量较大的炮制品之一。

3.《中国药典》2020年版一部中收载的法半夏的炮制方法为:取半夏,大小分开,用水浸泡至内无干心,取出;另取甘草适量,加水煎煮二次,合并煎液,倒入用适量水制成的石灰液中,搅匀,加入上述已浸透的半夏,浸泡,每日搅拌1-2次,并保持浸液ph值12以上,至剖面黄色均匀,口尝微有麻舌感时,取出,洗净,阴干或烘干,即得。(每100kg净半夏,用甘草15kg、生石灰10kg。),该方法存在的问题在于:(1)耗时长,生产全过程需要9-15天,其中水浸泡需要2-3天方能达到“内无干心”;甘草石灰液再浸泡7-12天才能达到“剖面黄色均匀,口尝微有麻舌感”,(2)多次浸泡有效成分流失大,(3)工序复杂,既需要两次浸泡工序,还需要甘草煎煮工序。

4.专利cn104147280a采用生半夏加水保温浸透后,加甘草水煎液与石灰液混合的甘草石灰液,再保温浸泡后取出,干燥。该专利方法较传统工艺,虽缩短了浸泡时间,但半夏仍然需要先浸泡,甘草需要先煎煮,石灰需要先自称石灰液,再进行混合浸泡,工艺过程依然复杂,且设备占用多,生产效率低,不利于工业化大生产。

技术实现要素:

5.为解决上述问题,本发明提供了一种适于工业化大生产的一体化炮制半夏的方法,它包括如下步骤:

6.取甘草粉碎,加水50-70℃浸泡0.5-1天,再加半夏、生石灰20-40℃浸泡6~7天,取浸泡后的半夏清洗,干燥,即得法半夏。

7.进一步地,所述粉碎成粗粉。

8.进一步地,所述水的加入量为甘草的15-25倍量,v/w,ml/g。

9.进一步地,所述甘草、半夏和生石灰的质量比为10~20:80~120:7~13,优选15:100:10。

10.进一步地,所述30℃浸泡6天。

11.进一步地,所述清洗是置筛网上,喷淋清洗。

12.进一步地,所述干燥温度为55

±

5℃,干燥至水分不超过13%。

13.本技术所述“一体化”指在一个浸泡罐中完成半夏的浸泡。

14.本发明一体化炮制半夏的方法,先采用高温(50-70℃)温浸法充分提取出甘草的有效成分,再直接加入半夏中温(20-40℃)温浸,同时,由于半夏本身是干品,直接吸收甘草

石灰液辅料,而粉碎后的甘草粗粉的纤维特性能吸附半夏浸泡后产生的粘液质,加快浸泡进程,一次性达到炮制终点,既缩短浸泡时间、减少炮制工序,又能保证产品质量。

15.显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

16.以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

具体实施方式

17.实施例1本发明法半夏炮制

18.(1)粉碎:取15kg甘草,粉碎成粗粉;

19.(2)先浸:取甘草粗粉,置于旋转式浸泡罐中,加20倍量v/w,ml/g的水,加热至60℃并恒温浸泡1天。

20.(3)混合浸泡:取100kg半夏药材、10kg生石灰,直接加入装有步骤1)所得的甘草浸泡液的旋转式浸泡罐中,30℃浸泡6天;

21.(4)清洗:取出浸泡后的半夏,置筛网上,喷淋清洗;

22.(5)干燥:55

±

5℃干燥至水分不超过13%,即得。

23.实施例2本发明法半夏炮制

24.(1)粉碎:取15kg甘草,粉碎成粗粉;

25.(2)先浸:取甘草粗粉,置于旋转式浸泡罐中,加25倍量v/w,ml/g的水,加热至50℃并恒温浸泡1天。

26.(3)混合浸泡:取100kg半夏药材、10kg生石灰,直接加入装有步骤1)所得的甘草浸泡液的旋转式浸泡罐中,20℃浸泡7天;

27.(4)清洗:取出浸泡后的半夏,置筛网上,喷淋清洗;

28.(5)干燥:55

±

5℃干燥至水分不超过13%即得。

29.实施例3本发明法半夏炮制

30.(1)粉碎:取15kg甘草,粉碎成粗粉;

31.(2)先浸:取甘草粗粉,置于旋转式浸泡罐中,加25倍量v/w,ml/g的水,加热至70℃并恒温浸泡0.5天。

32.(3)混合浸泡:取100kg半夏药材、10kg生石灰,直接加入装有步骤1)所得的甘草浸泡液的旋转式浸泡罐中,40℃浸泡6天;

33.(4)清洗:取出浸泡后的半夏,置筛网上,喷淋清洗;

34.(5)干燥:55

±

5℃干燥至水分不超过13%即得。

35.以下通过试验例来说明本发明的有益效果。

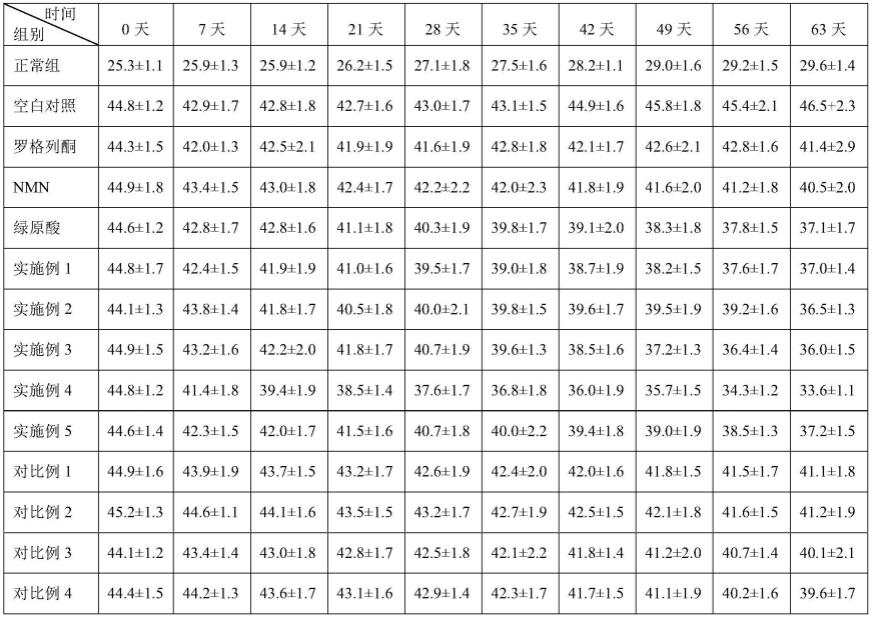

36.试验例1一体化炮制半夏的研究

37.一、甘草液制备工艺筛选

38.1、因素与水平设置

39.以加入水的体积、浸泡温度、浸泡时间为考察因素,以半夏剖面颜色及水溶性浸出物含量为评价指标,综合考察甘草液制备工艺,具体各因素水平见表1。

40.表1因素与水平

41.a加入水量b温度(℃)c浸泡时间(h)1550

±

5122060

±

5182570

±

524

42.2评分标准

43.试验结果以剖面性状及水溶性浸出物含量进行综合评价,评价标准如表2所示:

44.表2综合评价标准

[0045][0046][0047]

3样品制备方法

[0048]

取15kg甘草粉碎,置旋转式浸泡罐中,按表1所述的条件加入一定体积的水,浸泡,再分别加入半夏100kg、生石灰10kg,30

±

5℃浸泡7天,取出,清水冲洗,观察剖面性状,于55

±

5℃条件下干燥至水分不超过13%,检测水溶性浸出物含量,具体结果见表3。

[0049]

表3试验结果

[0050][0051]

由表3结果,并结合传统经验鉴别和大生产经济性,最终确定最佳工艺为:a2b2c3,即甘草液制备的最佳工艺为:取甘草粉碎,加入20倍体积的水,60

±

5℃浸泡24h,即得。

[0052]

二、半夏浸泡温度的考察

[0053]

取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,60

±

5℃浸泡24h,再分别加入半夏100kg、生石灰10kg,分别于20

±

5℃、30

±

5℃、40

±

5℃浸泡7天,取出,清水冲洗,观察剖面性状,于55

±

5℃条件下干燥至水分不超过13%,检测水溶性浸出物含量,具体结果见表4。

[0054]

表4半夏浸泡温度考察结果

[0055][0056]

由结果可知,一定温度有利于法半夏的浸泡程度,但温度不宜过高,过高的温度反而不利于法半夏浸泡至透心,且容易出现腐败现象,经反复试验综合考虑确定:法半夏的浸泡温度为30

±

5℃为宜。

[0057]

三、半夏浸泡时间的考察

[0058]

取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,60

±

5℃浸泡24h,再分别加入半夏100kg、生石灰10kg,于30

±

5℃条件下分别浸泡4、5、6、7、8天,取出,清水冲洗,观察剖面性状,于55

±

5℃条件下干燥至水分不超过13%,检测水溶性浸出物含量,具体见表5。

[0059]

表5半夏浸泡温度考察结果

[0060]

浸泡时间(天)剖面性状浸出物(%)4黄白色,多数未透心,质较硬,有麻舌感4.45黄白色或浅黄色,少数未透心,质较硬,有麻舌感5.16黄色,透心,质软,微有麻舌感7.57黄色,透心,质软,微有麻舌感7.78黄色,透心,微有麻舌感,出现腐败气味/

[0061]

由结果可知,随浸泡时间增加,浸出物含量增大,但浸泡时间过长,会出现腐败现象,经反复试验综合考虑确定:法半夏的浸泡时间为6天。

[0062]

综上可得法半夏的炮制工艺为:取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,60

±

5℃浸泡24h,再分别加入半夏100kg、生石灰10kg,于30

±

5℃条件下浸泡6天,取出,清水冲洗,于55

±

5℃条件下干燥至水分不超过13%,即得。

[0063]

四、验证试验

[0064]

根据前期试验确定一体化炮制半夏时,甘草、半夏和生石灰的用量配比最佳为15:100:10,因此在该原料用量配比下对上述确定的炮制工艺进行验证。

[0065]

工艺a(最优工艺):取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,60℃

浸泡24h,再分别加入半夏100kg、生石灰10kg,于30℃条件下浸泡6天,取出,清水冲洗,于55℃条件下干燥至水分不超过13%,即得。

[0066]

工艺b(对照工艺):取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,50℃浸泡26h,再分别加入半夏100kg、生石灰10kg,于28℃条件下浸泡7天,取出,清水冲洗,于55℃条件下干燥至水分不超过13%,即得。

[0067]

具体结果见表6

[0068]

表6验证结果

[0069][0070]

由结果可知,本发明一体化炮制半夏的方法中各步骤间是紧密相关、相辅相成,任意步骤参数的改变都会影响到半夏炮制品的质量,以本发明最佳炮制工艺更能达到充分炮制,减毒的目的。

[0071]

五、本发明最优工艺与药典方法的对比

[0072]

药典方法:取半夏,大小分开,用水浸泡至内无干心,取出;另取甘草适量,加水煎煮二次,合并煎液,倒入用适量水制成的石灰液中,搅匀,加入上述已浸透的半夏,浸泡,每日搅拌1~2次,并保持浸液ph值12以上,至剖面黄色均匀,口尝微有麻舌感时,取出,洗净,阴干或烘干,即得。(每100kg净半夏,用甘草15kg、生石灰10kg)。

[0073]

新方法:取15kg甘草粉碎,置旋转式浸泡罐中,加入20倍体积的水,60℃浸泡24h,再分别加入半夏100kg、生石灰10kg,于30℃条件下浸泡6天,取出,清水冲洗,于55℃条件下干燥至水分不超过13%,即得。

[0074]

两种方法炮制后的半夏的质量结果见表7。

[0075]

表7方法对比结果

[0076][0077]

由结果可知,本发明方法与药典方法比较,可减少工序,缩短生产过程。

[0078]

综上,发明一体化炮制半夏的方法,先采用高温温浸法充分提取出甘草的有效成分,再直接加入半夏中温温浸,一次性达到炮制终点,既缩短浸泡时间、减少炮制工序,又能保证产品质量,具备工业大生产推广应用的前景。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。