1.本发明属于汽车底盘生产线上天车装备技术领域,具体涉及一种汽车底盘离线整喷工艺及双层转运天车。

背景技术:

2.目前在汽车底盘制造生产线上,汽车底盘总成的指标为:耐盐雾时长≥500h、耐老化时长≥500h,其他底盘零件耐盐雾时长≥100h,无法满足某些项目中底盘涂装工艺对耐盐雾和耐老化时长均大于1000h的要求。

3.故当前总装厂的两条总装配线底盘离线面临着两个问题:第一,无法将装配线上的汽车底盘转运至整喷补漆线;第二,现有的生产工艺无法达到项目的标准。

技术实现要素:

4.基于上述缺陷本发明提供了一种汽车底盘离线整喷工艺及双层转运天车,有效的解决了上述底盘离线转运的问题,以及生产工艺无法达到项目标准的问题。

5.本发明是通过以下技术方案来实现:

6.第一方面,一种汽车底盘离线整喷工艺,包括:

7.步骤一:利用起吊转运设备将汽车底盘起吊并转运至整喷补漆线;

8.步骤二:利用转运装置将补漆后的汽车底盘转运至烘干室进行烘干;

9.步骤三:利用转运装置将烘干后的汽车底盘转运至强冷室进行强冷;

10.步骤四:利用起吊转运设备将强冷后的汽车底盘起吊并转运至装配线。

11.进一步的,所述起吊转运设备为双层转运天车。

12.进一步的,所述转运装置为滑橇滚床。

13.第二方面,如上所述的一种双层转运天车,包括:上天车轨道、下天车轨道、上天车和下天车,所述上天车安装在所述上天车轨道上,所述下天车安装在所述下天车轨道上,所述下天车轨道设置在上天车轨道下方且上天车轨道离下天车轨道的距离能够允许在上天车起吊汽车底盘时顺利通过。

14.进一步的,所述上天车用于起吊第一装配线汽车底盘,所述下天车用于起吊第二装配线汽车底盘。

15.进一步的,还包括:吊钩,所述上天车和所述下天车的吊绳上均安装有所述吊钩,所述吊钩上安装有防脱锁链,所述防脱锁链的一端安装在所述吊钩的上端,所述防脱锁链的另一端安装在所述吊钩的钩头上。

16.进一步的,还包括:定位孔和定位销,所述定位孔分别开设在上天车和下天车上,所述定位销分别设置在吊架上,所述吊架用于承载汽车底盘。

17.进一步的,所述吊架上设置有多个吊钩点,用于在针对不同底盘进行吊装时利用不同点位的吊钩点进行起吊。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明通过双层转运天车及其运行方式的设计,实现了将装配线上一线和二线的汽车底盘在互不干扰的情况下转运至整喷补漆线;通过吊钩以及防脱锁链的设置,可以有效的对吊起的吊架进行防脱固定;通过在吊架上设置定位销以及在天车上开设定位孔,可以有效的对起吊的汽车底盘进行固定,不至于其在转运的过程中进行晃动;通过滑橇滚床的设置可以有效的将汽车底盘在整喷环线上进行转移。

附图说明:

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

21.图1为本发明汽车底盘离线整喷工艺流程示意图;

22.图2为本发明装配线及整喷线工位布局结构示意图;

23.图3为本发明双层天车起吊状态示意图;

24.图4为本发明双层天车放落状态示意图;

25.图5为本发明吊钩结构示意图;

26.图6为本发明吊架结构示意图;

27.图7为本发明定位孔与定位销对接状态示意图;

28.图8为本发明定位孔与定位销配合状态示意图。

29.附图标记说明

30.2-双层天车、201-上天车轨道、202-上天车、2021-定位孔、203-下天车轨道、204-下天车、205-吊架、2051-定位销、206-吊钩、2061-防脱锁链、3-汽车底盘、301-第一装配线底盘、302-第二装配线底盘、401-第一滑橇滚床、402-第二滑橇滚床、5-链条移行机、6-整喷补漆室、7-烘干室、8-冷强室、9-翻身区。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

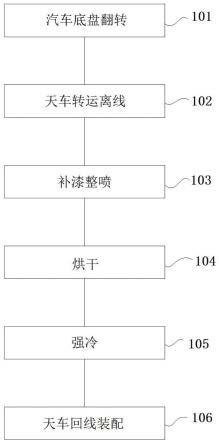

32.图1为本发明汽车底盘离线整喷工艺流程示意图;图2为本发明装配线及整喷线工位布局结构示意图;如图1和2所示,一种汽车底盘离线整喷工艺,包括:

33.步骤一101:在翻身区9将汽车底盘翻3转;在此可利用天车进行吊装翻转,此处翻转为工艺流程需求;

34.步骤二102:利用双层天车2将翻身后的汽车底盘转运至整喷补漆环线;在此,可将双层天车的上天车202和下天车203各自吊取装配一二线的汽车底盘,并分别将第一装配线底盘301和第二装配线底盘302放置在整喷线的第一滑橇滚床401和第二滑橇滚床402上;

35.步骤三103:由滑橇滚床将汽车底盘移送至链条移行机5上,链条移行机5再陆续将第一装配线底盘301和第二装配线底盘302移送至整喷补漆室6中;在整个整喷补漆室6中,有三个滑橇滚床的设置,每个滑橇滚床的喷涂停留时间为3min,故需要经过完整的整喷补

漆需要经过9min的时长;

36.步骤四104:利用滑橇滚床将补漆后的汽车底盘运送至烘干室7进行烘干;在烘干室7中烘干的时长为20min;

37.步骤五105:利用滑橇滚床将烘干后的汽车底盘转运至强冷室8进行强冷;在此的强冷时长为6min;

38.步骤五106:利用双层天车再将强冷后的汽车底盘起吊并转运至装配线。

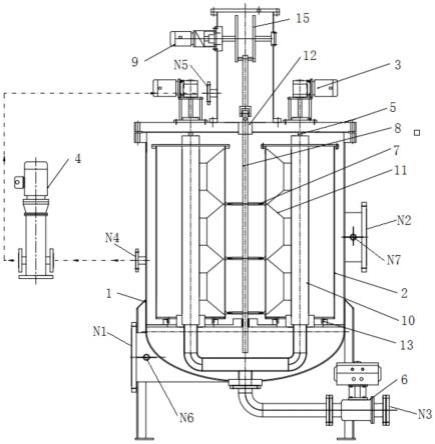

39.图3为本发明双层天车起吊状态示意图;图4为本发明双层天车放落状态示意图;如上所述的一种双层转运天车,包括:上天车轨道201、下天车轨道203、上天车202和下天车204,其中,上天车安装在上天车轨道上,下天车安装在下天车轨道上,且下天车轨道设置在上天车轨道的下方;

40.上天车轨道离下天车轨道的距离能够允许在上天车起吊汽车底盘时顺利通过,其具体的尺寸高度在实际应用中为:厂房下悬高度10m,天车钢结构立柱总高度9.7m,起重机自身高度1.6m,底盘高度1.35m,底盘加天车最小高度3m;故可利用剩余空间=9.7m-3m-3m=3.7m;一线天车吊起底盘后上升到上限位,底盘最低点距二层网安全距离为500mm;二线天车轨梁距地面4m,行车吊起底盘后上升到上限位时,底盘最低点距地面2650mm。

41.当然在宽度的设置上,底盘离线:钢结构外侧尺寸15.86m,现有宽度约11.5m,需将翻身后南段立柱拆除,北移3m重新栽柱,作为翻身机和离线天车共用立柱。底盘回线:发动机ems北端轨道和二层护网同步南移2m。改造后双层天车提供建设宽度11m 5m=16m,满足15.86m的建设宽度需求。

42.其中,上天车用于起吊第一装配线汽车底盘,下天车用于起吊第二装配线汽车底盘。在上天车和下天车的钢索下端分别安装有吊钩206,在吊钩上还安装有防脱锁链2061,其中,防脱锁链的一端安装在吊钩的上端,另一端则安装在吊钩的钩头上,其与吊钩钩头的安装方式为销孔与销子的相互配合,且在销子的一端用螺母固定。

43.在起吊汽车底盘时,均是通过将汽车地盘吊装在吊架205上,然后再用双层天车进行吊取,当然在吊架上还设置有多个起吊点,在每个起吊点上均安装上吊环,针对不同型号的汽车底盘,则利用不同位置的起吊点,以保证起吊过程中的重心平衡。

44.在吊架的上端面处还设置有两个定位销2051,当然在天车上也同样开设有相应的定位孔2021,且两者相互配合安装,用于放置被吊起的汽车底盘在空中晃动,提高转运稳定性。

45.关于本发明双层天车的各动作运行时间如下表所示:

46.大车行走速度按80m/min设计,实际运行时速度按60m/min运行,如果在运行节拍不够的情况下,再提升大车运行速度到80m/min。

[0047][0048]

因此按最快速度60m/min运行,一线天车每循环作业一次,理论节拍约为308s。

[0049]

本发明通过双层转运天车及其运行方式的设计,实现了将装配线上一线和二线的汽车底盘在互不干扰的情况下转运至整喷补漆线;通过吊钩以及防脱锁链的设置,可以有效的对吊起的吊架进行防脱固定;通过在吊架上设置定位销以及在天车上开设定位孔,可以有效的对起吊的汽车底盘进行固定,不至于其在转运的过程中进行晃动;通过滑橇滚床的设置可以有效的将汽车底盘在整喷环线上进行转移。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。