1.本发明涉及高分子化学应用领域。更具体地,涉及一种含伯胺基团的超交联型聚苯烷撑材料、制备方法及应用。

背景技术:

2.具有纳米级多孔结构的先进功能材料的设计、合成及利用一直是材料科学领域发展的重要课题。多孔材料涉及了无机多孔材料(例如,沸石及金属有机框架材料等)和有机多孔材料(例如,共价有机框架及固有微孔聚合物等),其中有机多孔材料同时具有多孔性及易修饰性的特点,因此近年来获得了快速的发展。超交联聚合物(hyper-crosslinked polymers,hcps)是一类由davankov最初报道的微孔聚合物,具有比表面积大、试剂成本低、操作条件温和等显著优势。hcps的合成主要基于friedel-crafts反应,简单通用的制备流程使其反应底物范围广泛。但是目前功能性hcps的开发主要是对结构单元进行不可控或复杂的化学后修饰,这样导致引入官能团的类型,官能团的转化率及接枝位点难以精确控制,随之会影响功能性hcps的性能拓展及稳定生产。随着环境治理及工业催化等领域的需求逐渐增加,富氮型hcps材料的结构设计、合成策略及微孔结构的调控都被广泛地研究。但是这些富氮型hcps的合成过程中,由于胺基易引发副反应,因此很难实现伯胺基团与多孔材料的结合。在这种情况下,富氮型hcps对于二氧化碳、有机污染物的吸附性能提升以及含氮位点的后修饰潜力都受到限制。

3.因此,研究一种新型超交联聚合物使其具有高的比表面积、广泛的底物普适性以及更多样的后修饰途径,对于污染物吸附和非均相催化产业的应用具有重要意义。

技术实现要素:

4.本发明的一个目的在于提供一种含伯胺基团的超交联型聚苯烷撑材料,该超交联型聚苯烷撑材料具有高的比表面积、广泛的底物普适性,更是赋予其更多样的后修饰途径。

5.本发明的第二个目的在于提供一种上述超交联型聚苯烷撑材料的制备方法,利用含伯胺基的交联剂在强酸环境下的反应,进一步增强材料的性能,该方法操作简便,反应条件温和,易实现工业化。

6.本发明的第三个目的在于提供一种超交联型聚苯烷撑材料在气体吸附和非均相催化领域中的应用。

7.为达到上述第一个目的,本发明采用下述技术方案:

8.本发明提供一种含伯胺基团的超交联型聚苯烷撑材料,具有式ⅰ结构:

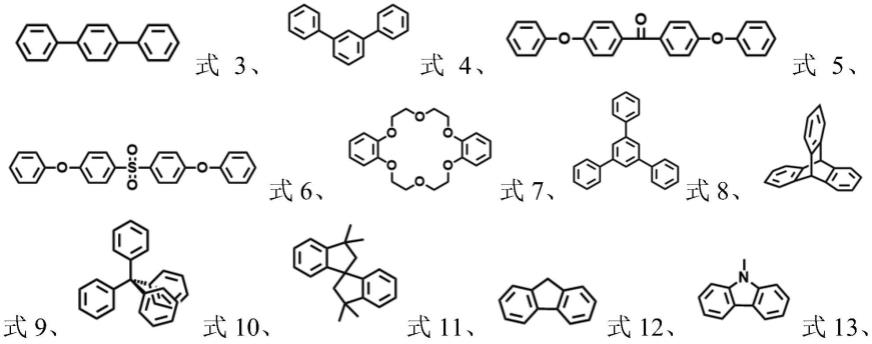

9.10.所述ar选自式1~式14中任一种:所述ar选自式1~式14中任一种:所述ar选自式1~式14中任一种:所述n=1~50的整数。

11.为达到上述第二个目的,本发明采用下述技术方案:

12.本发明提供一种如上所述的超交联型聚苯烷撑材料的制备方法,包括以下步骤:

13.将ar单体与氨基乙醛缩二甲醇混合,用溶剂进行分散,再将其置于液氮中,加入酸催化剂后转至室温进行反应,反应完毕后在氨水中淬灭,析出的粗产品经过滤,洗涤,干燥,得含伯胺基团的超交联型聚苯烷撑材料。

14.本发明中超交联型聚苯烷撑材料的制备方程式如下:

[0015][0016]

本发明在酸催化剂作用下,将ar单体与伯氨基通过傅克羟烷基化反应聚合而成,实现了一步法制备含伯胺基团的超交联型聚苯烷撑材料,并且将伯胺基设计在缩醛型交联剂上,这不仅拓展了碱性超交联型聚合物所需的芳香化合物的范围,并避免了其胺化后修饰的复杂过程。

[0017]

根据本发明具体的实施方式,所述ar单体与所述氨基乙醛缩二甲醇的摩尔比为1:1~2,例如可以为1:1、1:1.2、1:1.5、1:1.6、1:1.8、1:2。

[0018]

进一步,所述溶剂选自卤代烃或硝基苯。

[0019]

进一步,所述卤代烃选自二氯甲烷、氯仿和四氯乙烷。

[0020]

进一步,所述酸催化剂与所述氨基乙醛缩二甲醇的摩尔比为1:1~2:1。

[0021]

进一步,所述酸催化剂为有机超强酸或无机超强酸。

[0022]

进一步,所述酸催化剂为三氟甲烷磺酸、伊顿试剂、甲烷磺酸。

[0023]

进一步,所述反应温度为20℃~35℃,反应时间为6~48h。

[0024]

进一步,所述干燥温度为60~80℃,干燥时间为24~48h。

[0025]

本发明采用反应条件温和的反应体系,在酸催化剂作用下无需加热,在室温下即可完成反应,生成多种含伯胺基团的超交联型聚苯烷撑材料,该材料具有较高的比表面积,

克服了传统制备方法中分段加热的缺点,降低了制备工艺的难度。本发明所述制备方法中不使用金属盐催化剂,不产生催化剂等需要后处理的废渣,由于反应条件温和容易操作,有望实现工业化生产。

[0026]

为达到上述第三个目的,本发明采用下述技术方案:

[0027]

本发明提供一种超交联型聚苯烷撑材料在气体吸附和非均相催化领域中的应用。

[0028]

本发明所制备的超交联型聚苯烷撑材料的bet比表面积为400~1500m2/g,平均孔径以1-20nm为主,孔体积为20-500cc/g,其较高的比表面积和孔体积使其在气体吸附和非均相催化领域具有潜在的应用前景。

[0029]

本发明的有益效果如下:

[0030]

本发明提供的超交联型聚苯烷撑材料比表面积大,ar单体的可选择性更广,有利于富氮hcps材料的分子结构设计,并且可根据芳香结构单元的苯环数和氨基乙醛缩二甲醇投料比的调节,选择性地制备多种线型无孔材料或超交联型多孔材料;再加上伯胺基团作为活泼的化学基团,能够通过多种温和反应将其他功能性基团接枝在hcps材料内部,拓展了碱性超交联型聚合物所需的芳香化合物的范围,避免了其胺化后修饰的复杂过程,并且伯胺基团能增强多孔材料对酸性有害气体的化学吸附能力,有望广泛应用于污染物吸附和非均相催化二氧化碳捕捉等领域。

附图说明

[0031]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0032]

图1示出实施例1~7中含伯胺基团的超交联型聚苯烷撑材料的固体核磁碳谱。

[0033]

图2示出实施例1~4中含伯胺基团的超交联型聚苯烷撑材料的氮气吸附曲线。

具体实施方式

[0034]

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0035]

实施例1:聚合物p1的制备

[0036]

将充分干燥的0.31g1,3,5-三苯基苯(即式8)与0.13g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p1。

[0037]

实施例2:聚合物p2的制备

[0038]

将充分干燥的0.25g三蝶烯(即式9)与0.13g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p2。

[0039]

实施例3:聚合物p3的制备

[0040]

将充分干燥的0.32g四苯甲烷(即式10)与0.21g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三

氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p3。

[0041]

实施例4:聚合物p4的制备

[0042]

将充分干燥的0.23g对三联苯(即式3)与0.13g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p4。

[0043]

实施例5:聚合物p5的制备

[0044]

将充分干燥的0.31g联苯(即式1)与0.21g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p5。

[0045]

实施例6:聚合物p6的制备

[0046]

将充分干燥的0.36g二苯并18冠6(即式7)与0.11g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p6。

[0047]

实施例7:聚合物p7的制备

[0048]

将充分干燥的0.33g芴(即式12)与0.21g氨基乙醛缩二甲醇混合,随后加入1ml的二氯甲烷使单体充分溶解,得到的混合物置于液氮浴中冷却,并缓慢加入0.5ml的三氟甲磺酸,后转移反应体系至室温环境下,反应24h后用氨水进行淬灭,析出的粗产品经过滤、洗涤、干燥,最终得到聚合物p7。

[0049]

实验例1

[0050]

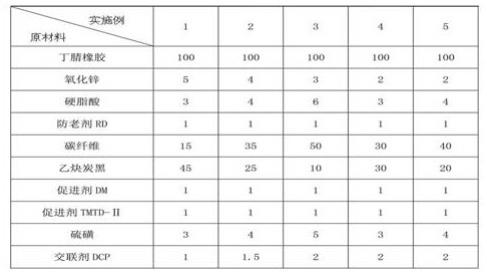

将实施例1~4制备出的聚合物进行氮气吸附测试,采用康塔的autosorb-iq-c全自动物理/化学吸附仪记录聚合物在77k的温度下不同压力环境中对氮气的吸附及脱附情况,根据bet多层吸附理论对聚合物的bet比表面积进行计算所得结果见表1。经制备出的超交联型聚苯烷撑材料比表面积和孔体积较大,聚合物p1比表面积达到1200m2/g以上,孔体积达311cc/g,有望广泛应用于污染物吸附、非均相催化领域和二氧化碳捕捉等中。

[0051] 比表面积平均孔径孔体积聚合物p11242m2/g3.08nm311cc/g聚合物p21045m2/g6.12nm106cc/g聚合物p31184m2/g1.95nm163cc/g聚合物p4417m2/g16.78nm21cc/g

[0052]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。