1.本发明涉及在一定的反应条件下,通过至少含有一种c4和/或c5组分的轻烃和甲醇发生烷基化反应使轻烃碳链加长、分子量增加的方法,并涉及制备轻烃和甲醇烷基化催化剂的方法以及为保持催化剂性能而再生催化剂的方法;具体涉及一种通过轻烃和甲醇发生烷基化反应使轻烃增重的方法。

背景技术:

2.炼油厂、烯烃厂副产一定数量的c4、c5轻烃组分,包括但不限于来自催化裂化装置、加氢裂化装置、延迟焦化装置、催化裂解装置、蒸汽裂解装置等。炼油厂、烯烃厂副产的c4、c5轻烃组分通常用来生产mtbe、tame、异辛烷等清洁汽油调和组分,但生产工艺流程较复杂,投资和操作费用较高。

3.cn107721798a公开了一种利用甲醇和混合c4制备均四甲苯的装置和方法。烃化反应器由上到下分为第一段、第二段和第三段,烃化反应器的顶部、第一段和第二段开设甲醇进口,烃化反应器的第二段开设混合c4进口,烃化反应器的底部开设产品出口,第一段内填充水热处理后的h-zsm-5,第二段内填充ag改性h-zsm-5,第三段内填充ni改性h-zsm-5;烃化反应器的产物进入油水分离器,油水分离器中的产物经过分离去除干气和水进入脱c5精馏塔,脱c5精馏塔的塔底物料进入脱c9精馏塔,脱c9精馏塔的塔底物料进入冷却结晶设备,脱c9精馏塔的塔顶与烷基化反应器通过c9管线连接,c9管线开设甲醇进口,脱c9精馏塔的塔顶物料与甲醇混合后进入烷基化反应器,烷基化反应器的产物进入油水分离器。此发明采用的是zsm-35分子筛,在烃化反应器中进行的反应包括醇烃化、低分子烯烃叠合环化、一/二/三甲基苯进一步甲基化、五/六多甲基苯脱甲基、偏/连四甲苯异构化等反应。此发明利用混合c4轻烃芳构化可以得到高收率的btx(苯、甲苯、二甲苯)产品,btx可作为与甲醇进行烷基化反应制备均四甲苯的中间原料,同时c4轻烃芳构化工艺副产物较少,工艺三废排放很少,从而提供了一种绿色环保型制芳烃工艺。

4.cn108349831a介绍了一种产生烷基化物的方法,所述方法包括:使甲醇和/或二甲醚(dme)进入反应室;使丁烷进入所述反应室;其中所述反应器包括催化剂,所述催化剂是结晶类沸石材料,其中四面体[tio4]和[sio4]单元以具有三维通道系统的mfi结构排列,所述三维通道系统具有4.9至5.9a、优选5.1至5.6a的分子尺寸,以及至少0.5质量%的ti、更优选至少1%的ti,在一些实施方案中在1质量%至5质量%范围内的ti;使所述甲醇和/或dme以及所述丁烷在所述催化剂存在下在所述反应室中反应以在稳态条件下制备烯烃,以及所述三维通道系统具使所述烯烃与异丁烷在单独的反应器中反应以形成烷基化物。此方法由三步构成:步骤1:甲醇转化为二甲醚。甲醇可经固体酸催化剂部分脱水为二甲醚(dme)、甲醇和水的平衡混合物。这种反应是快速的、可逆的和放热的。步骤2:经固定床催化剂将dme和丁烷同时转化为轻质烯烃:使dme和丁烷在偶联反应中反应以形成轻质烯烃如乙烯、丙烯、丁烯及其混合物。步骤3:异丁烷与轻质烯烃的烷基化:首先从第二级的流出物中除去水、btx和氢气,且然后将剩余的轻质烯烃与过量的异丁烷混合并经固体酸催化剂反应

以产生高辛烷值烷基化物。

[0005]

stephen sims在afpm2017年年会上介绍了一种将低辛烷值汽油与甲醇转化为高辛烷值汽油调和组分的methaforming工艺。该工艺是在660-730f

°

和50-150psi条件下,低辛烷值汽油与甲醇在zsm-5分子筛催化剂上发生反应,生成高辛烷值汽油调和组分。从methaforming反应器出来的产品是富含异构烷烃和芳烃以及低苯和烯烃的高辛烷值汽油调和组分,产品的产率和辛烷值可以和异构化化和连续重整媲美,且都由于半再生重整。此工艺实际上是甲醇制芳烃和轻烃芳构化的耦合工艺,使用的是zsm-5分子筛,反应产品以芳烃为主,芳烃产品在液体产品中的收率超过35%。

[0006]

此外,通过甲醇和苯、甲苯反应烷基化反应生产甲苯和二甲苯的研究报道较多,通常使用zsm-5分子筛,譬如cn201410541139.7、cn201410464986.8、cn201410248891.2、cn201410242262.9等等。ep-b-1025068公开了使用两个反应区将含氧物进料和含有c4 烃的副产物馏分转化为乙烯和丙烯。

[0007]

现有技术中,多关注芳烃组分获取,例如芳烃组分与甲醇的烷基化或者是烯烃、烷烃等链烷烃与甲醇的芳构化。目前缺乏简单有效的实现轻烃碳链加长、分子量增加的技术方法。

技术实现要素:

[0008]

本发明的目的在于提供一种能够使至少含有一种c4和/或c5链烷烃或链烯烃组分的轻烃和甲醇在分子筛催化剂上发生烷基化反应从而使轻烃碳链加长、分子量增加的方法。

[0009]

为了实现上述目的,本发明提供了一种通过轻烃和甲醇发生烷基化反应使轻烃增重的方法,其中,该方法包括:

[0010]

将轻烃与甲醇按摩尔比0.5-5.0:1混合,在反应压力0.1-1.0mpa和反应温度250-450℃、反应空速0.5-5.0h-1

的条件下使轻烃、甲醇与烷基化催化剂接触进行反应;

[0011]

其中,所述烷基化催化剂的主要活性组分为含有十元环和/或八元环孔道结构的分子筛;所述轻烃至少含有一种c4和/或c5链烷烃或链烯烃组分。

[0012]

上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法制备得到的产品主要为碳链加长、分子量增加的链烷烃或链烯烃。

[0013]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,该方法进一步包括:

[0014]

在催化剂上积累焦炭明显降低了催化剂的活性以后,停止甲醇以及轻烃与烷基化催化剂接触,然后脱除催化剂上吸附的甲醇和轻烃;使脱除了甲醇和轻烃的烷基化催化剂(此时的催化剂虽然脱除了甲醇和轻烃但是还含有焦炭)与含氧气体在温度低于550℃条件下接触,将催化剂上的焦炭烧尽,从而完成催化剂再生;

[0015]

将再生后的催化剂重复用于本方法包括的轻烃和甲醇的反应步骤。

[0016]

在一具体实施方式中,上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法包括:

[0017]

a、将轻烃与甲醇按摩尔比0.5-5.0:1混合,在反应压力0.1-1.0mpa和反应温度250-450℃、反应空速0.5-5.0h-1

的条件下使轻烃与烷基化催化剂接触进行反应;

[0018]

其中,所述烷基化催化剂的主要活性组分为含有十元环和/或八元环孔道结构的分子筛;所述轻烃至少含有一种c4和/或c5链烷烃或链烯烃组分;

[0019]

b、在催化剂上积累的焦炭明显降低催化剂的活性以后,停止甲醇以及轻烃与烷基化催化剂接触,然后脱除催化剂上吸附的甲醇和轻烃;使脱除了甲醇和轻烃的烷基化催化剂(此时的催化剂虽然脱除了甲醇和轻烃但是还含有焦炭)与含氧气体在温度低于550℃条件下接触,将催化剂上的焦炭烧尽,从而完成催化剂再生;

[0020]

c、使用步骤b完成再生后的催化剂重复进行步骤a、b(优选地,重复至少3个循环,使得催化剂的总寿命高于未再生催化剂的寿命)。

[0021]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,所述分子筛包括zsm-22、zsm-23、zsm-35或与其共晶或混晶或混和的分子筛。

[0022]

zsm-22骨架拥有ton拓扑结构,由十元环组成的一维孔道为互不交联的平行孔道,孔口为椭圆形;十元环孔大小为zsm-22分子筛由十元环组成的一维孔道对小分子产物有较高选择性,且可以有效地抑制积碳的产生。

[0023]

zsm-23分子筛具有mtt拓扑结构骨架,由十元环组成的一维孔道为互不交联的平行孔道,十元环孔口为立体波状,横截面为泪珠状;十元环孔大小为zsm-23分子筛由于其独特的孔道结构和较强的表面酸性,在许多催化反应中表现出很高的催化活性与选择性。

[0024]

zsm-35分子筛也称镁碱沸石,属正交晶系、fer型拓扑结构,具有八元环和十元环垂直交叉的二维孔道系统;其中十元环孔大小为八元环孔大小为zsm-35具有独特的孔道结构,合适的酸性分布,使其在催化过程中得到很好应用。

[0025]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,以烷基化催化剂的质量为100%计,烷基化催化剂的主要活性组分分子筛的加入量占60%-99%;更优选为75%-98%。

[0026]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,并不特别限制烷基化催化剂的制备方法;如催化剂可采用常规的分子筛催化剂制备方法制得,通常包括以下步骤:

[0027]

将包括主要活性组分分子筛在内的氢型分子筛与去离子水、粘接剂如拟薄水铝石、酸如柠檬酸酸以及助挤助如田菁粉按一定比例混合,经混捏机混捏后,用挤条机挤出成型,干燥后制成催化剂;推荐在120-180℃干燥4-8小时。

[0028]

在一优选实施方案中,烷基化催化剂通过下述制备方法制备得到,所述制备方法包括:

[0029]

1)将下列组分混合,从而产生一种混合物:(a)作为烷基化催化剂的主要活性组分的分子筛;(b)作为粘结剂的组分;(c)水;(d)至少一种羧酸,包括但不限甲酸、乙酸、丙酸、柠檬酸、草酸、酒石酸等;

[0030]

2)将混合物制成一种或多种固体颗粒,采用的方法包括但不限于喷雾、滚动、挤出、压片等成型方式;

[0031]

3)将上述颗粒在120-180℃下干燥4-8小时;

[0032]

本方法制备的分子筛催化剂不需要焙烧活化;

[0033]

其中,制备催化剂所用的粘合剂可以是本领域已知的用于制造催化剂的任何常规的粘合剂,包括但不限于氧化铝、硅溶胶、铝溶胶、硅铝胶以及各种天然的含有氧化铝或氧化硅的矿物质,譬如膨润土、蒙脱土、高岭土等,粘合剂可以是以任何方便的形式供货的,如粉末、浆料、凝胶等;常用的粘结剂包括拟薄水铝石、其他氧化铝、氧化硅、硅溶胶、蒙脱土等具有粘结性质的组分。优选的粘结剂是氧化铝,如三水铝石、γ-氧化铝、拟薄水铝石等,更优选的粘结剂是拟薄水铝石;

[0034]

其中,分子筛与粘结剂优选的重量比约为60:40至99:1,更优选的重量比为75:25至98:2,再优选的重量比为90:10至95:5。

[0035]

其中,在制备催化剂时使用的羧酸可以为一元羧酸也可以为多羧酸;一元羧酸优选包括乙酸、甲酸、丙酸和其他一元脂肪酸中的一种或两种以上的组合,多羧酸优选包括酒石酸、柠檬酸、草酸和其他多羧酸的一种或两种以上的组合;更优选地,一元羧酸是甲酸和乙酸;更优选地,多羧酸是酒石酸和柠檬酸;

[0036]

在一优选实施方式中,通过将至少一种符合本发明定义的分子筛、粘合剂、水和至少一种一元酸或多羧酸混合,将混合好的物料可以采用喷雾、滚动、挤出、压片等方式成型;当采用挤出成型的方式时可使用一定量的挤出助剂,包括但不限于甲基纤维素、田菁粉等;将制成的催化剂颗粒干燥,温度从下限120℃到上限180℃(优选140-160℃)。

[0037]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,轻烃包括至少含有一种c4和/或c5链烷烃或链烯烃组分的来自炼油厂和/或烯烃厂和/或油田的轻烃,但不限于此;优选地,所述轻烃包括含有c4和/或c5链烷烃或链烯烃组分的炼油厂轻烃和含有c4和/或c5链烷烃或链烯烃组分的烯烃厂轻烃中的至少一种。其来源包括但不限于催化裂化装置、加氢裂化装置、延迟焦化装置、催化裂解装置、蒸汽裂解装置等。

[0038]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,将甲醇和轻烃在一定的烷基化条件下与催化剂进行接触;通常,反应物料是在适宜的轻烃与甲醇摩尔比、反应温度、反应压力和空速下,在蒸气相中与上述烷基化催化剂接触。在烷基化反应过程中,通常需要调整的是反应温度,即需要通过不断的提高反应温度来弥补由于焦炭产生所带来的催化剂活性的损失。在进行甲醇轻烃烷基化反应时,可采用固定床反应器,也可采用移动床、流化床等反应方式。反应压力可以是常压,也可以在相对常压较高的压力的条件下进行反应。

[0039]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,所述轻烃与甲醇按摩尔比为1.0-3.0。

[0040]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,所述反应压力为0.2-0.5mpa。

[0041]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,所述反应温度为300-400℃。

[0042]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,所述反应空速为1.0-3.0h-1

。

[0043]

在一具体实施方式中,上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法包括:将轻烃与甲醇按摩尔比1.0-3.0:1混合,在反应压力0.2-0.5mpa和反应温度300-400℃、反应空速1.0-3.0h-1

的条件下使轻烃、甲醇与烷基化催化剂接触进行反应,得到轻烃直或支

碳链加长、分子量增加的烷基化产品。

[0044]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,在烷基化反应过程中,会在催化剂上形成一些就焦炭。当焦炭积累到以不含焦炭的催化剂重量计至少2%以上时,再生催化剂是有利的,优选至少为5%,更优选至少为10%;但应在积累到30%之前再生,优选在25%之前,最优选在20%之前;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到2%-30%,认为催化剂上积累的焦炭明显降低催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到2%-25%,认为催化剂上积累的焦炭明显降低催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到2%-20%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到5%-30%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到5%-25%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到5%-20%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到10%-30%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到10%-25%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生;例如,以不含焦炭的催化剂重量为100%计,当焦炭积累到10%-20%,认为催化剂上积累焦炭明显降低了催化剂的活性,停止甲醇以及轻烃与烷基化催化剂接触,进行催化剂再生。当催化剂上积累的焦炭达到需要再生的程度时,停止向催化剂中加入原料,用热的气体(譬如氢气或氮气)脱除催化剂上任何可脱除的甲醇或烃类,然后将含氧气体与催化剂在一定反应温度下接触以脱除焦炭,将催化剂再生。

[0045]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,催化剂脱除焦炭期间保持床层温度最高温度不高于550℃,优选为不高于500℃,更优选为不高于490℃;其中,催化剂脱除焦炭最好在至少250℃的温度下进行;在以具体实施方式中,脱除了甲醇和轻烃的烷基化催化剂与含氧气体在250-500℃条件下接触,将催化剂上的焦炭烧尽。

[0046]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,脱除了甲醇和轻烃的烷基化催化剂与含氧气体接触的初始阶段,为控制再生床层温度需要控制含氧气体的氧含量(体积)不大于5%,更优选不大于2%。

[0047]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,当按初始焦炭量%(重量)计(即按脱除了甲醇和轻烃的烷基化催化剂中的焦炭重量为100%计),当焦炭脱除率高于90%时,认为催化剂已再生完全;更优选地,催化剂上的焦炭脱除率高于95%时,认为催化剂已再生完全;进一步优选地,催化剂上的焦炭脱除率高于99%时,认为催化剂已再生完全。

[0048]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,在再生过程中要避免温度超过最高再生温度,可以通过在再生过程中控制提温速度以及含氧气体的氧含量或

通过二者结合来实现,以便使催化剂上的焦炭以一定的脱除速率稳定燃烧,避免温升过大造成催化剂床层超温。

[0049]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,将含有焦炭的催化剂与含氧气体接触的步骤可以在反应器内进行,也可以在反应器外进行。

[0050]

在上述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法中,优选地,轻烃、甲醇与烷基化催化剂接触进行反应得到的反应产物中芳香烃含量小于5.0w%。更优选地,与烷基化催化剂接触进行反应得到的反应产物中芳香烃含量小于2.0w%。

[0051]

本发明提供的轻烃甲醇烷基化工艺方法,与采用zsm-5分子筛催化剂的甲醇轻烃耦合芳构化工艺方法相比,芳烃产品产率大幅度降低;在一较佳实施方式中,所述反应产物中芳香烃含量小于5.0w%。在更较佳实施方式中,所述反应产物中芳香烃含量小于2.0w%。

[0052]

本发明提供的甲醇轻烃烷基化工艺方法是烯烃、烷烃等链烷烃与甲醇的烷基化,催化机理、目标产品与芳烃与甲醇的烷基化完全不同。采用含有十元环或八元环孔道分子筛催化剂催化轻烃和甲醇发生直接烷基化反应,从而实现使轻烃碳链加长、分子量增加。使用本发明的方法,炼油厂、烯烃厂轻烃可以实现与甲醇发生烷基化反应将c4、c5、轻烃转化为c5、c6烃以及c7以上烃组分;反应得到轻烃直链或支碳链加长、分子量增加的烷基化产品饱和蒸汽压降低可直接用做汽油调和组分。油田轻烃反应得到轻烃直链或支碳链加长、分子量增加的烷基化产品,产物的使用和运输的便利性大幅度改善。

附图说明

[0053]

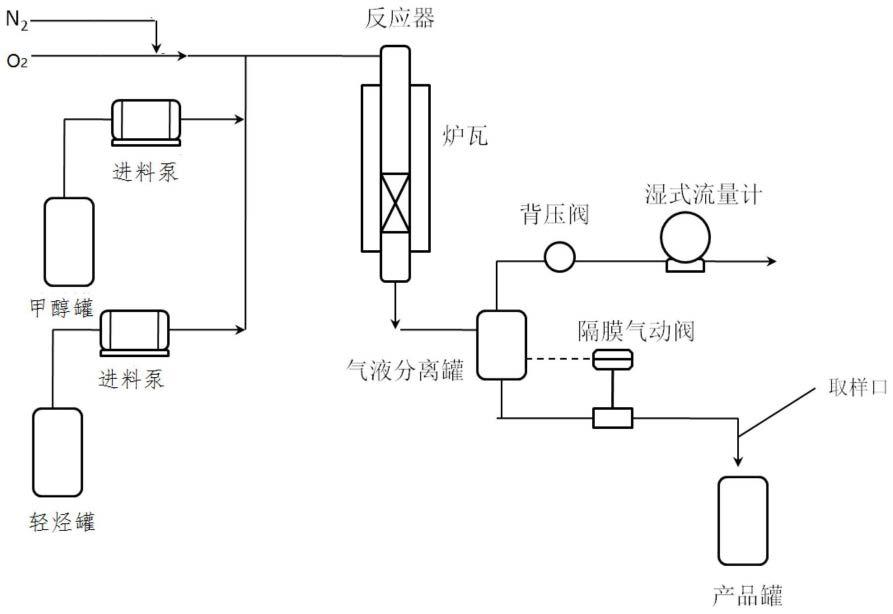

图1为本发明一实施例中通过轻烃和甲醇发生烷基化反应使轻烃增重的方法的工艺流程示意图。

具体实施方式

[0054]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

[0055]

本发明一实施方式提供了一种通过轻烃和甲醇发生烷基化反应使轻烃增重的方法,其中,该方法包括:

[0056]

将轻烃与甲醇按摩尔比0.5-5.0:1混合,在反应压力0.1-1.0mpa和反应温度250-450℃、反应空速0.5-5.0h-1

的条件下使轻烃、甲醇与烷基化催化剂接触进行反应;

[0057]

其中,所述烷基化催化剂的主要活性组分为含有十元环和/或八元环孔道结构的分子筛;所述轻烃至少含有一种c4和/或c5链烷烃或链烯烃组分。

[0058]

本发明中催化剂主要活性组分优选可以是zsm-22或与其共晶或混合的分子筛;也可以zsm-23或与其共晶或混和的分子筛,还可以是zsm-35或与其共晶或混和的分子筛。

[0059]

本发明中,烷基化催化剂的主要活性组分分子筛的加入量最好占催化剂质量的60%-99%,更好为75%-98%。

[0060]

本发明并不特别限制催化剂的制备方法,催化剂可采用常规的分子筛催化剂制备方法制得,通常包括以下步骤:

[0061]

将至少一种符合本发明定义的分子筛、粘合剂、水和至少一种一元酸或多羧酸混合,将混合好的物料可以采用喷雾、滚动、挤出、压片等方式成型。将制成的催化剂颗粒干燥,温度从下限120℃,到上限180℃,优选干燥温度140-160℃。

[0062]

当采用挤出成型的方式时可使用一定量的挤出助剂,包括但不限于甲基纤维素、田菁粉等。典型的挤出成型催化剂制备步骤如下:将包括主要活性组分分子筛在内的氢型分子筛与去离子水、粘结剂如拟薄水铝石、酸如柠檬酸以及助挤助如田菁粉按一定比例混合,经混捏机混捏后,用挤条机挤出成型,120-180℃干燥后制成催化剂。

[0063]

本发明的轻烃至少含有一种c4和/或c5链烷烃或链烯烃组分,来自包括但不限于炼油厂或烯烃厂或油田轻烃,更推荐炼油厂或烯烃厂至少含有一种的c4和/或c5链烷烃或链烯烃组分的轻烃。其来源包括但不限于催化裂化装置、加氢裂化装置、延迟焦化装置、催化裂解装置、蒸汽裂解装置等。

[0064]

在进行甲醇轻烃烷基化反应时,可采用固定床反应器,也可采用移动床、流化床等反应方式。反应压力可以是常压,也可以在相对常压较高的压力的条件下进行反应。

[0065]

将轻烃组分与甲醇组分按摩尔比0.5-5.0混合,在反应压力0.1-1.0mpa和反应温度250-450℃、反应空速0.5-5h-1

的条件下与催化剂接触反应;

[0066]

更优化条件为:将轻烃与甲醇按摩尔比1.0-3.0混合,在反应压力0.2-0.5mpa和反应温度300-400℃、反应空速1.0-3.0h-1

的条件下使轻烃、甲醇与烷基化催化剂接触。

[0067]

在烷基化反应过程中,会在催化剂上形成一些就焦炭。为了使得催化剂具备更长的寿命,使得通过轻烃和甲醇发生烷基化反应使轻烃增重的方法更具经济效益,本发明一实施例进一步包括催化剂再生步骤,具体包括:

[0068]

在催化剂上积累的焦炭明显降低催化剂的活性以后,停止甲醇以及轻烃与烷基化催化剂接触,然后脱除催化剂上吸附的甲醇和轻烃;使脱除了甲醇和轻烃的烷基化催化剂(此时的催化剂虽然脱除了甲醇和轻烃但是还含有焦炭)与含氧气体在温度低于550℃条件下接触,将催化剂上的焦炭烧尽,从而完成催化剂再生;

[0069]

将再生后的催化剂重复用于本方法包括的甲醇和轻烃的反应步骤。

[0070]

此时,所述通过轻烃和甲醇发生烷基化反应使轻烃增重的方法包括:

[0071]

a、将轻烃与甲醇按摩尔比0.5-5.0:1混合,在反应压力0.1-1.0mpa和反应温度250-450℃、反应空速0.5-5.0h-1

的条件下使轻烃、甲醇与烷基化催化剂接触进行反应;

[0072]

其中,所述烷基化催化剂的主要活性组分为含有十元环和/或八元环孔道结构的分子筛;所述轻烃至少含有一种c4和/或c5链烷烃或链烯烃组分;

[0073]

b、在催化剂上积累的焦炭明显降低了催化剂的活性以后,停止甲醇以及轻烃与烷基化催化剂接触,然后脱除催化剂上吸附的甲醇和轻烃;使脱除了甲醇和轻烃的烷基化催化剂(此时的催化剂虽然脱除了甲醇和轻烃但是还含有焦炭)与含氧气体在温度低于550℃条件下接触,将催化剂上的焦炭烧尽,从而完成催化剂再生;

[0074]

c、使用步骤b完成再生后的催化剂重复进行步骤a、b(优选地,重复至少3个循环,使得催化剂的总寿命高于未再生催化剂的寿命)。

[0075]

当焦炭积累到以不含焦炭的催化剂重量计至少2%以上时,再生催化剂是有利的,优选至少为5%,更优选至少为10%;但应在积累到30%之前再生,优选在25%之前,最优选在20%之前。

[0076]

当催化剂上积累的焦炭达到需要再生的程度时,停止向催化剂中加入原料,用热的气体(譬如氢气或氮气)脱除催化剂上任何可脱除的甲醇或烃类,然后将含氧气体与催化剂在一定反应温度下接触以脱除焦炭,将催化剂再生。

[0077]

催化剂再生在至少250℃的温度下进行,更重要的是再生期间保持床层温度最高温度不高于550℃,更优选不高于500℃,最优选不高于490℃。

[0078]

当按初始焦炭量%(重量)计,当焦炭脱除率高于90%时,认为催化剂已再生完全,优化催化剂上的焦炭脱除率高于95%时,更优化催化剂上的焦炭脱除率高于99%时,认为催化剂已再生完全。

[0079]

在基本上脱除了所有焦炭恢复了再生催化剂活性的情况下,将烷基化反应-停止进料脱除甲醇和轻烃烃-催化剂再生-烷基化反应等步骤重复,使得催化剂的总寿命高于未再生催化剂的寿命。

[0080]

为了进一步阐述本发明,提供以下说明性的实施方案。

[0081]

催化剂制备

[0082]

催化剂a

[0083]

1)取1000g氢型zsm-5分子筛(硅铝比35、比表面积232m2/g)与100g拟薄水铝石(比表面积288m2/g、干基68%)、30g田菁粉混合均匀;

[0084]

2)将50g硝酸加入950g去离子水中,搅拌均匀,然后加入至步骤1)得到的混合物料中;

[0085]

3)将步骤2)得到的产物用混捏机混捏,然后用挤条机挤出成型;120℃干燥4小时,然后在500℃条件下焙烧4小时,制得一种甲醇轻烃烷基化催化剂a。

[0086]

催化剂b

[0087]

1)取1000g氢型zsm-22分子筛(硅铝比35、比表面积192m2/g)与100g拟薄水铝石(比表面积288m2/g、干基68%)、30g田菁粉混合均匀;

[0088]

2)将150g草酸加入950g去离子水中,搅拌均匀,然后加入至步骤1)得到的混合物料中;

[0089]

3)将步骤2)得到的产物用混捏机混捏,然后用挤条机挤出成型;在120℃干燥8小时后,制得一种甲醇轻烃烷基化催化剂b。

[0090]

催化剂c

[0091]

1)取1000g氢型zsm-23分子筛(硅铝比28、比表面积252m2/g)与100g拟薄水铝石(比表面积288m2/g、干基68%)、50g甲基纤维素混合均匀;

[0092]

2)将100g乙酸加入950g去离子水中,搅拌均匀,然后加入至步骤1)得到的混合物料中;

[0093]

3)将步骤2)得到的产物用混捏机混捏,然后用挤条机挤出成型;140℃干燥6小时后制得一种甲醇轻烃烷基化催化剂c。

[0094]

催化剂d

[0095]

1)取1000g氢型zsm-35分子筛(硅铝比25、比表面积285m2/g)与100g拟薄水铝石(比表面积288m2/g、干基68%)、30g田菁粉混合均匀;

[0096]

2)将150g柠檬酸加入950g去离子水中,搅拌均匀,然后加入至步骤1)得到的混合物料中;

[0097]

3)将步骤2)得到的产物用混捏机混捏,然后用挤条机挤出成型;160℃干燥4小时后制得一种甲醇轻烃烷基化催化剂d。

[0098]

催化剂e

[0099]

1)取500g氢型zsm-22分子筛(硅铝比35、比表面积192m2/g)、500g氢型zsm-35分子筛(硅铝比25、比表面积285m2/g)与100g拟薄水铝石(比表面积288m2/g、干基68%)、50g甲基纤维素混合均匀;

[0100]

2)将50g柠檬酸、50g甲酸加入950g去离子水中,搅拌均匀,然后加入至步骤1)得到的混合物料中;

[0101]

3)将步骤2)得到的产物用混捏机混捏,然后用挤条机挤出成型;在180℃干燥4小时后制得一种甲醇轻烃烷基化催化剂e。

[0102]

实施例1

[0103]

本实施例提供了分别使用催化剂a、催化剂b、催化剂c、催化剂d、催化剂e作为烷基化催化剂进行通过轻烃和甲醇发生烷基化反应使轻烃增重的方法,其工艺流程如图1所示,该方法包括:

[0104]

1、烷基化i:

[0105]

实验装置为20ml常压反应装置,采用等温固定床反应器,产品一次通过流程;

[0106]

催化剂破碎成20-30目的颗粒,装填量20ml,装填在反应器的恒温段;催化剂上部和下部装20-30目石英砂,装填完成后,将反应器接入系统;引入氮气进行气密试验,逐步提高气密压力至1.0mpa,恒定2小时后压力下降不大于0.1mpa,装置气密合格;

[0107]

原料为来自烯烃厂的c4轻烃,c4含量99.1%(重量),其余为少量c3组分;

[0108]

将上述c4轻烃与甲醇按摩尔比1.0混合,在反应压力0.5mpa和反应温度400℃、反应空速3.0h-1

的条件下进行甲醇轻烃烷基化实验,装置稳定运行4小时后取样进行分析。

[0109]

2、催化剂再生

[0110]

实验装置运行一段时间后,由于催化剂积累了一定数量的焦炭,需要再生(当催化剂上积累了焦炭时,为了不影响转化率需要提高反应温度,当反应温度提高到450℃后仍旧无法维持原本的转化率,催化剂需要开始再生,此时以不含焦炭的催化剂重量为100%计通常焦炭积累到10-20%);此时,停止实验装置进料,用热的氮气吹扫反应器管线及催化剂床层实现脱除催化剂上吸附的甲醇和轻烃;吹扫干净后,在氮气中掺入5%的氧气并逐步提高反应器温度至250℃,再逐步提高温度至490℃,其中提温应缓慢进行使得催化剂床层温升控制在不大于20℃;在490℃恒温不低于4小时且尾气中氧含量与进料比不再发生变化时,催化剂再生结束,此时催化剂再生的焦炭脱除率99.2%。

[0111]

3、烷基化ii:

[0112]

继续使用烷基化i时使用的反应装置(实验装置为20ml常压反应装置,采用等温固定床反应器),产品一次通过流程;

[0113]

采用上述再生后的催化剂,原料为来自烯烃厂的c4轻烃,c4含量99.1%(重量),其余为少量c3组分;

[0114]

将上述c4轻烃与甲醇按摩尔比1.0混合,在反应压力0.5mpa和反应温度400℃、反应空速3.0h-1

的条件下进行甲醇轻烃烷基化实验,装置稳定运行4小时后取样进行分析。

[0115]

表1给出了进行第一轮烷基化实验的测试结果。

[0116]

表1

[0117]

组成m%催化剂a催化剂b催化剂c催化剂d催化剂ec30.050.040.060.010.02c43.211.461.960.671.63c533.5258.3858.5142.0355.8c627.8635.4433.9945.5636.30c715.053.703.867.904.03其他20.210.981.622.842.21芳烃35.250.410.751.401.23

[0118]

使用催化剂a进行甲醇轻烃烷基化反应得到的产物中芳烃含量高达35.25%,在催化剂a上发生的主要是芳构化反应,因此在催化剂a上实施的不是符合本发明特征的工艺方法。使用催化剂b、c、d、e进行甲醇轻烃烷基化反应得到的产物,反应产物芳烃含量很低,反应以轻烃和甲醇烷基化反应为主,在产物分布上可以明显看出直链烃的链长增长,是属于本发明的工艺方法。

[0119]

表2给出了进行第二轮烷基化实验的测试结果。

[0120]

表2

[0121]

组成m%催化剂a催化剂b催化剂c催化剂d催化剂ec43.451.572.050.811.72c533.7159.6158.7943.5655.31c627.5633.4933.6245.1235.86c715.153.812.757.623.97其他20.131.522.792.893.14芳烃32.710.410.811.251.18

[0122]

使用再生催化剂a行甲醇轻烃烷基化反应得到的产物中芳烃含量高达32.71%,在催化剂a上发生的主要是芳构化反应,因此在催化剂a上实施的不是符合本发明特征的工艺方法。使用再生催化剂b、c、d、e进行甲醇轻烃烷基化反应得到的产物,催化剂上反应产物芳烃含量很低,反应以轻烃和甲醇烷基化反应为主,在产物分布上可以明显看出直链烃的链长增长,是属于本发明的工艺方法。此外,表2与表1的数据对比可以看出,采用本发明的催化剂再生方法,催化剂再生效果良好。

[0123]

实施例2

[0124]

本实施例提供了分别使用催化剂a、催化剂b、催化剂c、催化剂d、催化剂e作为烷基化催化剂进行通过轻烃和甲醇发生烷基化反应使轻烃增重的方法,其工艺流程如图1所示,该方法包括:

[0125]

1、烷基化i:

[0126]

实验装置为20ml常压反应装置,采用等温固定床反应器,产品一次通过流程;

[0127]

催化剂破碎成20-30目的颗粒,装填量20ml,装填在反应器的恒温段;催化剂上部和下部装20-30目石英砂,装填完成后,将反应器接入系统;引入氮气进行气密试验,逐步提高气密压力至1.0mpa,恒定2小时后压力下降不大于0.1mpa,装置气密合格;

[0128]

原料为来自炼油厂的混合轻烃,其中c4含量为4.08%、c5含量为69.48%、c6含量

为26.44%;

[0129]

将上述混合轻烃与甲醇按摩尔比3.0混合,在反应压力0.2mpa和反应温度300℃、反应空速1.0h-1

的条件下进行甲醇轻烃烷基化实验,装置稳定运行4小时后取样进行分析。

[0130]

2、催化剂再生

[0131]

实验装置运行一段时间后,由于催化剂积累了一定数量的焦炭,需要再生(当催化剂上积累了焦炭时,为了不影响转化率需要提高反应温度,当反应温度提高到450℃后仍旧无法维持原本的转化率,催化剂需要开始再生,此时以不含焦炭的催化剂重量为100%计通常焦炭积累到10-20%);此时,停止实验装置进料,用热的氮气吹扫反应器管线及催化剂床层实现脱除催化剂上吸附的甲醇和轻烃;吹扫干净后,在氮气中掺入2%的氧气并逐步提高反应器温度至250℃,再逐步提高温度至490℃,其中提温应缓慢进行使得催化剂床层温升控制在不大于20℃;在490℃恒温不低于4小时且尾气中氧含量与进料比不再发生变化时,催化剂再生结束,此时催化剂再生的焦炭脱除率99.5%。

[0132]

3、烷基化ii:

[0133]

继续使用烷基化i时使用的反应装置(实验装置为20ml常压反应装置,采用等温固定床反应器),产品一次通过流程;

[0134]

采用上述再生后的催化剂,原料为来自炼油厂的混合轻烃,其中轻汽油c4含量为4.08%(重量)、c5含量为69.48%(重量)、c6含量为26.44%(重量);

[0135]

将上述混合轻烃与甲醇按摩尔比3.0混合,在反应压力0.2mpa和反应温度300℃、反应空速1.0h-1

的条件下进行甲醇轻烃烷基化实验,装置稳定运行4小时后取样进行分析。

[0136]

表3给出了进行第一轮烷基化实验的测试结果。

[0137]

表3

[0138]

组成m%催化剂a催化剂b催化剂c催化剂d催化剂ec450.4145.3844.2242.0344.78c513.5234.5635.1238.7935.82c617.0514.9614.8615.1214.78其他19.025.325.804.064.62芳烃25.761.691.712.982.79

[0139]

使用催化剂a进行甲醇轻烃烷基化反应得到的产物中芳烃含量高达25.76%,在催化剂a上发生的主要是芳构化反应,因此在催化剂a上实施的不是符合本发明特征的工艺方法。使用催化剂b、c、d、e进行甲醇轻烃烷基化反应得到的产物,反应产物芳烃含量很低,反应以轻烃和甲醇烷基化反应为主,在产物分布上可以明显看出直链烃的链长增长,是属于本发明的工艺方法。

[0140]

表4给出了进行第二轮烷基化实验的测试结果。

[0141]

表4

[0142]

组成m%催化剂a催化剂b催化剂c催化剂d催化剂ec450.7945.1243.9842.4243.91c513.3534.7635.4739.0536.02c616.7215.0214.9614.7815.51其他19.145.105.593.754.16

芳烃25.951.791.882.822.75

[0143]

使用再生催化剂a行甲醇轻烃烷基化反应得到的产物中芳烃含量高达25.95%,在催化剂a上发生的主要是芳构化反应,因此在催化剂a上实施的不是符合本发明特征的工艺方法。使用再生催化剂b、c、d、e进行甲醇轻烃烷基化反应得到的产物,催化剂上反应产物芳烃含量很低,反应以轻烃和甲醇烷基化反应为主,在产物分布上可以明显看出直链烃的链长增长,是属于本发明的工艺方法。此外,表4与表3的数据对比可以看出,采用本发明的催化剂再生方法,催化剂再生效果良好。

[0144]

c4、c5烃与甲醇发生烷基化反应后,碳链加长、分子量增加,可直接用做清洁汽油调和组分。c4、c5烃与甲醇发生烷基化反应后,碳链加长、分子量增加、饱和蒸气压降低,可以提高其在汽油池中的调和比例。对于油田轻烃,将c4、c5烃转化为c5烃、c6烃可提高其存储和运输的便利性。

[0145]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明做出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。