1.本技术涉及轨道施工技术领域,具体地,涉及一种无砟轨道的自动化精调方法及精调车。

背景技术:

2.高速铁路的轨道可以分为有无砟轨道结构和有砟轨道结构,其中,无砟轨道是指采用混凝土、沥青混合料等整体基础取代散粒碎石道床的轨道结构。无砟轨道的精调是指通过调整轨道板的高度及平面状态,使各螺栓孔位置精确安置,保证扣件的安放精度,减小扣件安放后轨道的调整量。

3.目前高速铁路无砟轨道的精调绝大多数情况下仅依靠人工,从轨道状态测量到配料、散料、和扣件部附件更换的整个工艺过程均有人工借助一些辅助机器具完成。人工精调的原则,一是“先调基准轨,再调非基准轨”,二是轨道的调整分两步进行,先是轨道轨向和轨距的调整,再进行高程和水平的调整。

4.然而,人工精调时,需要配备大量的工作人员,由于精调的程序多且复杂,人工的精调的效率低下,导致轨道精调的效率较低。

技术实现要素:

5.本技术实施例中提供了一种无砟轨道的自动化精调方法及精调车,可以有效解决轨道精调效率低下问题。

6.根据本技术实施例的第一个方面,提供了一种无砟轨道的自动化精调方法,应用于精调车,该方法包括:

7.获取目标轨道的调整方案;

8.根据所述调整方案,确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件;

9.对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。

10.根据本技术实施例的第二个方面,提供了一种精调车,该精调车包括配料系统、图像识别定位系统以及机械手;

11.所述配料系统用于输入目标轨道的调整方案;

12.所述配料系统还用于根据所述调整方案,确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件;

13.所述图像识别定位系统用于对所述目标轨道的待调整扣件的位置进行定位得到定位结果,所述机械手用于根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。

14.采用本技术实施例中提供的无砟轨道的自动化精调方法,获取目标轨道的调整方案;根据所述调整方案,确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件;对

所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。以自动化精调的方式同时对两股钢轨进行调整,可大幅度提升轨道精调的作业效率,并且在对轨道精调的过程中,无需工作人员的参与,既可保证工作人员的安全,也减少了人力成本。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

16.图1为本技术实施例提供的无砟轨道的自动化精调的工艺流程示意图;

17.图2为本技术一个实施例提供的无砟轨道的自动化精调方法的流程图;

18.图3为本技术另一个实施例提供的无砟轨道的自动化精调方法的流程图;

19.图4为在图3所提供的实施例的基础上提供的无砟轨道的自动化精调方法的部分步骤的流程图;

20.图5为本技术一个实施例提供的精调车的功能模块图;

21.图6为本技术另一个实施例提供的精调车的功能模块图。

具体实施方式

22.高速铁路的轨道可以分为有无砟轨道结构和有砟轨道结构,其中,无砟轨道是指采用混凝土、沥青混合料等整体基础取代散粒碎石道床的轨道结构。无砟轨道的精调是指通过调整轨道板的高度及平面状态,使各螺栓孔位置精确安置,保证扣件的安放精度,减小扣件安放后轨道的调整量。

23.具体的,无砟轨道的精调可以通过调整扣件的垫板厚度(垂向)和挡块厚度(横向)来实现轨道质量指数(track quality index,tqi)的调整,轨道质量指数是以200m轨道区段为单元区段,分别结算单元区段上水平、左高低、右高低、左轨向、右轨向、三角坑和轨距7项轨道几何不平顺幅值的标准差之和。

24.目前高速铁路无砟轨道的精调绝大多数情况下仅依靠人工,从轨道状态测量到配料、散料、和扣件部附件更换的整个工艺过程均有人工借助一些辅助机器具完成。人工精调的原则,一是“先调基准轨,再调非基准轨”,二是轨道的调整分两步进行,先是轨道轨向和轨距的调整,再进行高程和水平的调整。

25.然而,人工精调时,需要配备大量的工作人员,由于精调的程序多且复杂,人工的精调的效率低下,导致轨道精调的效率较低。

26.发明人在研究中发现,在轨道精调时可以使用自动化设备进行自动精调,在进行自动化精调时,通过对主要参数(平面位置、轨距、高程、水平)指标曲线图的“削峰填谷”的原则来实现平顺性指标,但在调整作业中以扣件轨上部分扣件或轨下部分扣件的整体更换取代调高垫板或轨距挡板的个别更换,以双轨同时作业、垂直水平方向递进调整取代人工精调“首先调好基准轨,再调非基准轨”,可大幅度提高作业效率。

27.因此,本技术实施例中提供了一种无砟轨道的自动化精调方法,获取目标轨道的调整方案;根据所述调整方案,确定待调整扣件,并按照待调整扣件整体更换的数量准备目标扣件;对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果

同时将所述目标轨道的两股钢轨上的待调整扣件整体更换为所述目标扣件。以自动化精调的方式同时对两股钢轨进行调整,可大幅度提升轨道精调的作业效率,并且在对轨道精调的过程中,无需工作人员的参与,既可保证工作人员的安全,也减少了人力成本。

28.本技术实施例中的方案可以采用各种计算机语言实现,例如,面向对象的程序设计语言java和直译式脚本语言javascript,以及python等。

29.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

30.首先请参阅图1,示出了本技术一个实施例提供的无砟轨道的自动化精调的工艺流程示意图。该工艺流程适用于使用cpⅲ网、wj-8型扣件的高速铁路无砟轨道铺轨及运营维护期间的自动化精调,如图1中所示,轨道精调时,首先通过测量获取精调方案数据,然后是精调车下道进行自动化精调。在进行自动化精调后,人工复测确定调整后的轨道是否满足要求,若调整后的轨道已经满足要求,轨道精调结束;若调整后的轨道仍然不满足要求,则进行人工微调,直到轨道满足要求时,结束轨道精调。

31.在此基础上,请参阅图2,本技术实施例提供了一种无砟轨道的自动化精调方法,应用于精调车具体的该方法可以包括以下步骤。

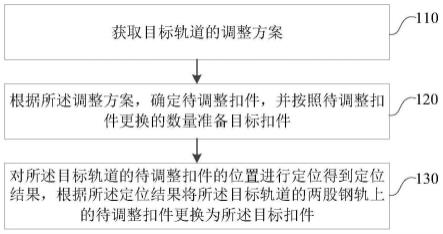

32.步骤110,获取目标轨道的调整方案。

33.需要对无砟轨道进行精调时,首先需要确定的调整方案,调整方案的确定依赖于目标轨道的轨道参数,其中,目标轨道即为需要进行精调的无砟轨道。

34.所述目标轨道的轨道参数可以是由人工使用轨道测量仪得到,也可以是通过精调车的测量模块直接得到。

35.获取到轨道参数后,可以调查每个承轨台下方的扣件组合情况,由专业人员基于所述轨道参数和扣件组合情况计算得出调整方案,并经过相关部门审批后实施所述调整方案。人工得到所述调整方案后,可以将所述调整方案的内容输入精调车,或是通过固定形式将调整方案发送给精调车,以指示精调车根据所述调整方案对目标轨道进行调整。

36.步骤120,根据所述调整方案,确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件。

37.在精调车获取到调整方案后,精调车的配料系统可以基于所述调整方案确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件。具体的,可以是根据所述调整方案,确定所述调整方案中待调整扣件的数量,按照所述数量将目标扣件的零部件存放在料盒仓。例如,所述调整方案中待调整扣件的数量为10个,通常扣件是由多个零部件组成,则需要准备至少可组成10个目标扣件的零部件。在一些实施方式中,在准备目标扣件时,可以留有一定的余量,例如,待调整扣件的数量为10个,可以准备12个目标扣件,可根据需要进行设置,但准备的目标扣件数量不少于所述待调整扣件的数量。

38.在一些实施方式中,所述零部件可以按照零件型号进行分类,在料盒仓处将零部件进行分类存放,在安装所述目标扣件时从所述料盒仓中取出所述目标扣件的零部件。

39.步骤130,对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。

40.在目标扣件准备完毕后,精调车可以上道,对目标轨道进行调整。在一些实施方式中,精调车上道之前,还可以进行cpⅲ控制网复测、轨枕编号及扣件检查、既有扣件型号复核、全站仪的准备、数据采集与处理以及方案制定后准备等,在这些准备工作无误后,精调车可以上道。

41.本技术实施例中通过对主要参数(平面位置、轨距、高程、水平)指标曲线图的“削峰填谷”的原则来实现平顺性指标,在对轨道精调中以扣件轨上部分扣件或轨下部分扣件的整体更换取代调高垫板或轨距挡板的个别更换实现。

42.轨道通常由两股钢轨、轨枕等构成,精调车在对目标轨道进行精调时,可以对目标轨道上的待调整扣件的位置进行定位得到定位结果,根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。

43.作为一种可选的方式,按照待调整扣件更换的数量准备目标扣件的步骤具体为:

44.按照待调整扣件整体更换的数量准备目标扣件;

45.根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件的步骤具体为:

46.根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件整体更换为所述目标扣件。

47.这样,将所有的待调整扣件一次性同时进行整体性更换。

48.作为一种可选的方式,确定待调整扣件,按照待调整扣件更换的数量准备目标扣件的步骤具体为:

49.将待调整扣件分为多个批次,确定本批次的待调整扣件,按照本批次待调整扣件更换的数量准备本批次的目标扣件;

50.对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件的步骤具体为:

51.对本批次的待调整扣件的位置进行定位得到定位结果,根据所述定位结果同时将所述目标轨道的两股钢轨上的本批次的待调整扣件更换为本批次的目标扣件;

52.直至各个批次的待调整扣件更换完成。

53.这样,将所有的待调整扣件分为多个批次,首先,将本批次的待调整扣件更换为本批次的目标扣件;之后,逐批次将各个批次的待调整扣件进行更换。

54.目标轨道通常是具有一定长度的轨道,而精调车的作业范围是有限的,因此,精调车可以确定当前作业位的作业范围;同时对所述作业范围内的两股钢轨的待调整扣件的位置进行定位,并将两股钢轨上的待调整扣件更换为所述目标扣件;在所述作业范围内的两股钢轨上的待调整扣件均更换为所述目标扣件后,精调车运行至下一作业位,直到所述目标轨道上的待调整扣件全部更换为所述目标扣件。需要说明的是,精调车的腹部可以设置有作业小车,作业小车可以执行拆除,安装等操作,精调车上道后可以保持匀速运行,精调车上的作业小车在作业时相对于承轨台静止,为步进式运动,在对当前作业范围内的待调整扣件更换完毕后,作业小车可以快速前进,到达下一作业位,与精调车的速度进行匹配,再对当前作业范围内的两股钢轨进行精调,直到整个目标轨道的待调整扣件均更换为目标扣件时,认为精调完毕。

55.具体的,对所述作业范围内的两股钢轨的待调整扣件的位置进行定位得到定位结

果,根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件时,可以是同时抬升作业范围内的两股钢轨;定位所述两股钢轨的轨枕上的待调整扣件的螺旋道钉或承轨台,拆除所述螺旋道钉后,先将轨枕上部分的扣件进行拆除,再将轨枕下部分的扣件进行拆除;将所述目标扣件安装至所述轨枕。扣件安装后需要达到全、紧、正、密、靠、贴的状态,以保证扣件整体更换的精度。

56.在一些实施方式中,将所述目标轨道上的待调整扣件全部更换为目标扣件完毕后,可以继续对所述目标轨道进行人工微调。具体的,可以是由工作人员检查各扣件扭矩满足设计要求后,使用轨道检查仪对调整后的目标轨道进行线路测量。线路测量根据坐标系的选择会存在两种测量结果,一种是根据线路本身的绝对坐标系得到的绝对测量结果,一种是将线路的任意起点定义为0点,得到后续点的相对测量结果。此处使用轨道检查仪得到的可以是相对测量结果,根据得到的相对测量结果,工作人员可以快速了解调整后的目标轨道的基本几何状态,分别对目标轨道的两股钢轨制定满足相对变化率指标的作业方案,消除现场时可能产生的偏差以达到微调的效果,直到确认目标轨道符合标准要求,并按相关规定提交检测成果资料。其中,人工微调的方式与现有的方式相同,在此不再赘述。

57.本技术实施例提供的无砟轨道的自动化精调方法,获取目标轨道的调整方案;根据所述调整方案,确定待调整扣件,并按照待调整扣件整体更换的数量准备目标扣件;对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件整体更换为所述目标扣件。以自动化精调的方式同时对两股钢轨进行调整,可大幅度提升轨道精调的作业效率,并且在对轨道精调的过程中,无需工作人员的参与,既可保证工作人员的安全,也减少了人力成本,充分发挥了自动化设备的优势。

58.请参阅图3,本技术另一实施例提供了一种无砟轨道的自动化精调方法,在前述实施例的基础上重点描述了对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件整体更换为所述目标扣件的过程,具体的该方法可包括以下步骤。

59.步骤210,获取目标轨道的调整方案。

60.步骤220,根据所述调整方案,确定待调整扣件,并按照待调整扣件整体更换的数量准备目标扣件。

61.步骤210和步骤220可参照前述实施例对应部分,在此不再赘述。

62.步骤230,确定当前作业位的作业范围。

63.步骤240,对所述作业范围内的两股钢轨的待调整扣件的位置进行定位得到定位结果,根据所述定位结果将两股钢轨上的待调整扣件更换为所述目标扣件。

64.精调车上道后,可确定当前作业位的作业范围,先对作业范围内的两股钢轨的待调整扣件进行更换。具体的可以可参阅图4,对作业范围内的两股钢轨的待调整扣件的位置进行定位,并将两股钢轨上的待调整扣件更换为所述目标扣件可包括以下步骤。

65.步骤241,同时抬升作业范围内的两股钢轨。

66.精调车可以通过自身的钢轨抬升系统,同时抬升作业范围内的两股钢轨,其中,两股钢轨同时抬升量小于等于30毫米,且两股钢轨抬升量相差小于等于7毫米。例如,两股钢轨为a1和a2,钢轨a1的抬升量为x1,钢轨a2的抬升量为x2,那么x1和x2均小于或等于30毫

米,x1和x2的差值小于或等于7毫米。

67.在抬升两股钢轨之前,精调车可以通过机械手将作业范围内一定数目的轨枕的螺旋道钉拧松,拧松轨枕的螺旋道钉后,再使用钢轨抬升系统同时抬升两股钢轨。在本技术实施例中,可以是拆除至少16根轨枕的螺旋道钉,具体实施时,可以根据实际的需要进行调整,在此不做具体限定。

68.步骤242,定位所述两股钢轨的轨枕上的待调整扣件的螺旋道钉或承轨台,拆除所述螺旋道钉后,先将轨枕上部分的扣件进行拆除,再将轨枕下部分的扣件进行拆除。

69.在将两股钢轨进行抬升后,精调车的图像识别定位系统可以基于图像识别精确定位轨枕上的待调整扣件的螺旋道钉,基于图像识别定位系统的定位结果,精调车通过机械手将所述待调整扣件的螺旋道钉进行拆除。拆除待调整扣件的螺旋道钉或承轨台之后,继续拆除扣件,对于一个扣件整体,可以是只拆除轨枕上部分扣件,也可以是只拆除轨枕下部分扣件,还可以是拆除整个扣件,在一个作业位的作业范围内,先将作业范围内的两股钢轨的轨枕上部分的扣件拆除完毕后,再拆除轨枕下部分的扣件。

70.步骤243,将所述目标扣件安装至所述轨枕。

71.在将该作业范围内的待调整扣件拆除后,需要按照调整方案将目标扣件安装至所述轨枕上,在拆除待调整扣件的过程中,机械手可以将拆除的轨枕上部分扣件放置进第一料盒,将拆除的轨枕下部分扣件放置进第二料盒,扣件拆除完毕后,精调车的配料系统可以将所述第一料盒和第二料盒运输至料盒仓。将拆除后的扣件运输至料盒仓,可实现对扣件的自动化回收,在第一料盒和第二料盒到达料盒仓后,配料系统可以将所述第一料盒和第二料盒中的扣件更换为目标扣件。需要说明的是,第一料盒和第二料盒可以具有不同的形状,或是不同的颜色,以使得图像定位识别系统可以区分出所述第一料盒和第二料盒。

72.其中,目标扣件可以包括轨上零部件和轨下零部件,轨上零部件安装在轨枕的上部分,轨下零部件安装在轨枕的下部分。如前述实施例中所述,准备好的目标扣件的零部件可以按照零部件型号进行分类存放,那么此时可以根据轨上零部件涉及到的零部件型号将对应的零部件组合在一起,放置在第一料盒中,根据轨下零部件涉及到的零部件型号将对应的零部件组合在一起,放置在第二料盒中。轨上零部件的数量与第一料盒中拆除的轨枕上部分扣件的数量相同,轨下零部件的数量与第二料盒中拆除的轨枕下部分扣件的数量相同。

73.将目标扣件的零部件放置在第一料盒和第二料盒中后,可以将所述第一料盒和第二料盒运输至当前作业位,从而精调车可以通过机械手从所述第一料盒中取出轨上零部件,从第二料盒中取出轨下零部件进行安装。

74.在安装目标扣件时,图像识别定位系统可以识别到第一料盒和第二料盒,根据识别的结果引导机械手的操作。具体的,机械手可以是先从所述第二料盒中取出轨下零部件,将所述轨下零部件安装至轨枕的下部分,再将从所述第一料盒中取出轨上零部件,将所述轨上零部件安装至所轨枕的上部分,最后拧紧目标扣件的螺旋道钉。

75.步骤250,在所述作业范围内的两股钢轨上的待调整扣件均更换为所述目标扣件后,精调车运行至下一作业位,直到所述目标轨道的两股钢轨上的待调整扣件全部更换为所述目标扣件。

76.在对所述作业范围内的两股钢轨上的待调整扣件均更换为所述目标扣件后,可以

继续运行至下一作业位,执行前述步骤230至240的步骤,直到所述目标轨道上的待调整扣件全部更换为所述目标扣件时,对所述目标轨道的自动化精调结束。

77.本技术实施例提供的无砟轨道的自动化精调方法,在轨道精调时,同时抬升作业范围的两股钢轨;定位轨枕上的待调整扣件的螺旋道钉,拆除待调整扣件的螺旋道钉后,先将轨枕上部分的扣件进行拆除,再将轨枕下部分的扣件进行拆除;将所述目标扣件安装至所述轨枕。以自动化精调的方式同时对双股钢轨进行调整,可大幅度提升轨道精调的作业效率,并且通过图像识别定位系统引导机械手的运动,可实现准确的拆卸和安装,提升轨道精调的质量。

78.请参阅图5,本技术一个实施例提供了一种精调车300,所述精调车300可以包括配料系统310,图像识别定位系统320以及机械手330。所述配料系统310用于获取目标轨道的调整方案;所述配料系统310还用于根据所述调整方案,确定待调整扣件,并按照待调整扣件更换的数量准备目标扣件;所述图像识别定位系统320用于对所述目标轨道的待调整扣件的位置进行定位得到定位结果,所述机械手330用于根据所述定位结果将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。

79.作为一种可选的方式,所述配料系统具体用于:

80.根据所述调整方案,确定待调整扣件,按照待调整扣件整体更换的数量准备目标扣件;

81.所述机械手具体用于:

82.根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件整体更换为所述目标扣件。

83.这样,将所有的待调整扣件一次性同时进行整体性更换。

84.作为一种可选的方式,所述配料系统具体用于:

85.根据所述调整方案,将待调整扣件为多个批次,确定本批次的待调整扣件,按照本批次待调整扣件更换的数量准备本批次的目标扣件;

86.所述图像识别定位系统具体用于:

87.对本批次的待调整扣件的位置进行定位得到定位结果;

88.所述机械手具体用于:

89.根据所述定位结果同时将所述目标轨道的两股钢轨上的本批次的待调整扣件更换为本批次的目标扣件。

90.这样,将所有的待调整扣件分为多个批次,首先,将本批次的待调整扣件更换为本批次的目标扣件;之后,逐批次将各个批次的待调整扣件进行更换。

91.进一步的,所述配料系统310用于根据所述调整方案确定待调整扣件的数量;按照所述数量将目标扣件的零部件存放在料盒仓,在安装所述目标扣件时从所述料盒仓中取出所述目标扣件的零部件。

92.进一步的,所述图像识别定位系统320用于确定当前作业位的作业范围;对所述作业范围内的两股钢轨的待调整扣件的位置进行定位得到定位结果,指示机械手330根据所述定位结果将两股钢轨上的待调整扣件更换为所述目标扣件;在所述作业范围内的两股钢轨上的待调整扣件均更换为所述目标扣件后,精调车运行至下一作业位,直到所述目标轨道的两股钢轨上的待调整扣件全部更换为所述目标扣件。

93.请参阅图6,本技术另一个实施例提供了一种精调车300,所述精调车300还包括钢轨抬升系统340。所述钢轨抬升系统340用于同时抬升作业范围的两股钢轨;所述图像识别定位系统320用于定位所述两股钢轨的轨枕上的待调整扣件的螺旋道钉,所述机械手330还用于拆除所述螺旋道钉后,先对将轨枕上部分的扣件进行拆除,再将轨枕下部分的扣件进行拆除;所述机械手330将所述目标扣件安装至所述轨枕。

94.进一步的,所述两股钢轨的抬升量小于等于30毫米,两股钢轨的抬升量相差小于等于7毫米。

95.进一步的,所述机械手330还用于将拆除的轨枕上部分扣件放置进第一料盒,将拆除的轨枕下部分扣件放置进第二料盒;所述配料系统310还用于将所述第一料盒和第二料盒运输至料盒仓;将所述第一料盒中的轨枕上部分扣件替换为所述轨上零部件,将第二料盒中的轨枕下部分扣件替换为所述轨下零部件,并运输至当前作业位。

96.进一步的,所述机械手330还用于从所述第二料盒中取出所述轨下零部件,将所述轨下零部件安装至轨枕的下部分;从所述第一料盒中取出所述轨上零部件,将所述轨上零部件安装至轨枕上部分;拧紧所述目标扣件的螺旋道钉。

97.如图6所示,所述精调车300还包括测量模块350,用于测量目标轨道,得到轨道参数,以指示人工根据所述轨道参数计算得到所述调整方案。

98.本技术实施例提供的精调车,获取目标轨道的调整方案;根据所述调整方案,确定待调整扣件,并按照待调整扣件整体更换的数量准备目标扣件;对所述目标轨道的待调整扣件的位置进行定位得到定位结果,根据所述定位结果同时将所述目标轨道的两股钢轨上的待调整扣件更换为所述目标扣件。以自动化精调的方式同时对两股钢轨进行调整,可大幅度提升轨道精调的作业效率,并且在对轨道精调的过程中,无需工作人员的参与,既可保证工作人员的安全,也减少了人力成本,充分发挥了自动化设备的优势。

99.要说明的是,所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述精调车的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

100.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

101.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

102.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

103.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

104.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

105.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。