用于如晶粒附接系统、覆晶接合系统、及片夹附接系统之设备的烤箱及相关方法

1.相关申请的交叉引用

2.本技术主张2020年6月18日提交的美国临时申请案第63/040,576号的优先权权益,其内容通过引用并入本文。

技术领域

3.本发明涉及用于如晶粒附接系统、覆晶接合系统、及片夹附接系统之设备的烤箱及相关方法。

背景技术:

4.在电子组装产业中(如,包括晶粒附接(die attaching)、覆晶接合(flip chip bonding)、片夹附接(clip attaching)等),经常使用包括焊接材料的连接。例如,在特定的传统的晶粒附接应用中,可以使用软焊料互连。在其他示例中,在特定的片夹附接应用中,可以使用焊料回流互连。

5.关于晶粒附接和片夹附接的应用,可以在互连制程中使用烤箱(例如,在焊料回流制程中)。

6.在设计这种烤箱时要考虑许多因素。例如:工件(workpieces)的加工时间(例如,每小时单位);工件通过烤箱时的温度控制;烤箱部件的可取用性(例如,用于维护、清洁等);等等。

7.因此,希望提供改良的烤箱以及相关的设备和制程,以用于电子组装产业。

技术实现要素:

8.根据本发明的示例性实施例,提供一种用于辅助与工件有关的导电接点成形的烤箱。该烤箱包括:(a)腔室,所述腔室至少部分地由(i)烤箱板和(ii)盖体定义;(b)材料处理系统,用于将工件移动通过与导电接点成形制程相关的烤箱;以及(c)至少一真空室,位于腔室内。该烤箱提供一阶梯式温度曲线(stepped temperature profile),该阶梯式温度曲线沿着该烤箱板包括复数个温度区域。

9.根据本发明的另一示例性实施例,提供一种晶粒附接系统。晶粒附接系统包括:晶粒源,包括复数个晶粒;支撑结构,用于支撑工件;放置系统,用于将复数个晶粒中的至少一个从晶粒源传送到工件;以及烤箱,用于在使用放置系统放置该复数个晶粒中的所述至少一个之后,辅助与工件有关的导电接点成形。该烤箱包括:(a)腔室,所述腔室至少部分地由(i)烤箱板和(ii)盖体定义;(b)材料处理系统,用于将工件移动通过与导电接点成形制程相关的烤箱;以及(c)真空室,位于腔室内。该烤箱提供一阶梯式温度曲线,该阶梯式温度曲线沿着该烤箱板包括复数个温度区域。

10.根据本发明的又一示例性实施例,提供一种覆晶接合系统。覆晶接合系统包括:晶粒源,包括复数个晶粒;支撑结构,用于支撑工件;覆晶放置系统,用于将复数个晶粒中的至

少一个从晶粒源传送到工件;以及烤箱,用于在使用覆晶放置系统放置该复数个晶粒中的所述至少一个之后,辅助与工件有关的导电接点成形。该烤箱包括:(a)腔室,所述腔室至少部分地由(i)烤箱板和(ii)盖体定义;(b)材料处理系统,用于将工件移动通过与导电接点成形制程相关的烤箱;以及(c)真空室,位于腔室内。该烤箱提供一阶梯式温度曲线,该阶梯式温度曲线沿着该烤箱板包括复数个温度区域。

11.根据本发明的又一示例性实施例,提供一种片夹附接系统。片夹附接系统包括:片夹源,包括复数个导电片夹;支撑结构,用于支撑工件;片夹放置系统,用于将复数个导电片夹中的至少一个放置在工件上;以及烤箱,用于在使用片夹放置系统放置该复数个导电片夹中的所述至少一个之后,辅助与工件有关的导电接点成形。该烤箱包括:(a)腔室,所述腔室至少部分地由(i)烤箱板和(ii)盖体定义;(b)材料处理系统,用于将工件移动通过与导电接点成形制程相关的烤箱;以及(c)真空室,位于腔室内。该烤箱提供一阶梯式温度曲线,该阶梯式温度曲线沿着该烤箱板包括复数个温度区域。

12.根据本发明的又一示例性实施例,设计用于提供导电接点成形的烤箱的方法。该方法包括以下步骤:(a)判定要在该烤箱的一腔室内提供的一阶梯式温度曲线,该腔室至少部分地由(i)该烤箱的一烤箱板和(ii)该烤箱的一盖体定义,该腔室包括至少一真空室;以及(b)提供用于该烤箱的设计细节,以使该阶梯式温度曲线沿着该烤箱板包括复数个温度区域。

13.本说明书所描述的任何烤箱的细节皆可以被并入设计用于提供导电接点成形的烤箱的方法中。这种烤箱的非限制性细节包括:烤箱被配置为在复数个温度区域的每一个内提供基本上一致的温度;烤箱板被设计成定义复数个凹槽,复数个凹槽沿着烤箱板定义复数个温度区域;烤箱板被设计成在沿着烤箱板的复数个温度区域中的每一个之间定义复数个凹槽中的单一个凹槽;烤箱板被设计成在沿着烤箱板的复数个温度区域中的每一个之间定义复数个凹槽的子集;以及烤箱板被设计成使得复数个凹槽的子集中的至少一个凹槽设置有主动冷却流体。

14.本发明方法的态样进一步涉及阶梯式温度曲线的定制。烤箱设计中有许多变数,例如:凹槽细节;主动冷却流体细节;加热器操作(例如,单一个加热块的操作);等等。例如,可以为复数个温度区域中的每一个提供至少两个加热器元件(例如,加热器、加热块等),其中至少两个加热器元件是可单独控制的。可以优化以上变量,使得可以针对给定应用而定制阶梯式温度曲线以提供期望的阶梯式温度曲线。

附图说明

15.结合附图阅读下面的详细说明可以最好地理解本发明。需要强调的是,根据惯例,附图的各种特征不是按比例绘制的。相反地,为了清楚起见,各种特征的尺寸被任意扩大或缩小。附图中包含以下的图式:

16.图1a是根据本发明的示例性实施例的烤箱的顶视方块图;

17.图1b是图1a的烤箱的侧视方块图;

18.图1c是包括图1a的烤箱的复数个温度区域的示例性阶梯式温度曲线;

19.图1d是图1a的烤箱的凹槽的详细视图;

20.图2a是根据本发明的另一个示例性实施例的另一个烤箱的顶视方块图;

21.图2b是图2a的烤箱的侧视方块图;

22.图2c是图2a的烤箱的凹槽的详细视图;

23.图3a是根据本发明又一示例性实施例的又一烤箱的顶视方块图;

24.图3b是图3a的烤箱的侧视方块图;

25.图3c是图3a的烤箱的凹槽的详细视图;

26.图4a是根据本发明又一示例性实施例的又一烤箱的顶视方块图;

27.图4b是图4a的烤箱的侧视图;

28.图4c是图4a的烤箱的凹槽的详细视图;

29.图5a是根据本发明又一示例性实施例的又一烤箱的顶视方块图;

30.图5b是图5a的烤箱的侧视方块图;

31.图5c是图5a的烤箱的凹槽的详细视图;

32.图6a-6h是图1a的烤箱的一系列的顶视和侧视方块图,用于根据本发明的示例性实施例说明操作烤箱的方法;

33.图7a-7d是图1a的烤箱的一系列的顶视和侧视方块图,用于根据本发明的另一示例性实施例说明操作烤箱的另一方法;

34.图8是根据本发明的示例性实施例说明晶粒附接系统的方块图;

35.图9是根据本发明的示例性实施例说明覆晶接合系统的方块图;

36.图10是根据本发明的示例性实施例说明片夹附接系统的方块图;

37.图11是根据本发明的示例性实施例说明另一个片夹附接系统的方块图;以及

38.图12是根据本发明的示例性实施例说明又一片夹附接系统的方块图。

具体实施方式

39.本发明的态样涉及用于辅助工件的导电接点成形制程的烤箱。有许多类型的应用可以使用这种烤箱。例如,导电接点成形制程可以与晶粒附接系统、覆晶接合系统、片夹附接系统(其可以包括晶粒附接系统、覆晶接合系统等)有关。

40.导电接点成形制程可以包括例如烧结耦合制程和焊接耦合制程(例如,焊料回流耦合制程)中的至少一种。也可考虑其他的导电接点成形制程。

41.在烤箱中经历这种导电接点成形制程的工件可以广泛地变化。例如,工件可以包括:(i)复数个晶粒;(ii)基板;及(iii)复数个导电片夹,配置为使用焊料回流制程在烤箱中的复数个晶粒中的晶粒和基板之间提供导电性耦合。在另一个示例中,工件可以包括:(i)复数个晶粒;及(ii)复数个导电片夹,配置为使用焊料回流制程在烤箱中导电性地耦合到复数个晶粒中的相应晶粒。在又一示例中,工件可以包括:(i)晶粒;(ii)基板;及(iii)至少一个导电片夹,配置为使用焊料回流制程在烤箱中的晶粒和基板之间提供导电性耦合。在又一示例中,工件可以包括:(i)晶粒;及(ii)至少一个导电片夹,配置为使用焊料回流制程在烤箱中导电性地耦合到晶粒。在又一个示例中,工件可以包括复数个晶粒和基板,复数个晶粒被配置为使用焊料回流制程在烤箱中导电性地耦合到基板。在又一个示例中,工件可以包括晶粒和基板,晶粒被配置为使用焊料回流制程在烤箱中导电性地耦合到基板。也可考虑其他类型的工件(和导电性连接)。

42.本发明的态样涉及烤箱(及其操作方法),其实现对大范围的温度曲线的期望控

制,以最佳地支持焊料回流制程。

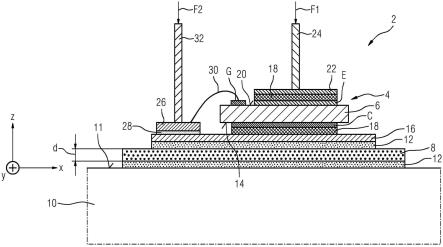

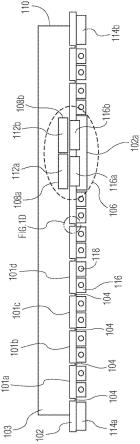

43.本发明的态样对于在真空下实施焊料回流以通过显著降低空隙含量来改善焊料层完整性的应用特别有用。虽然在焊料回流制程中只有特定部分发生在真空下,但整个工件通常同时处于真空下。这可导致沿连续温度曲线的逐步传输(stepwise transport)中断。为了使引线框架(leadframe)的所有部分沿着烤箱的其余部分遇到相同的温度曲线,曲线最好具有“阶梯(stair-step)”形状,阶梯区域的温度理想地在

±

5℃内,其长度必须等于至少一个引线框架的宽度,且在其中间有急剧过渡(sharp transition)。

44.然而,由于烤箱板的横向导热性,这在连续的烤箱板上难以实现,即使在使用低导热性的钢材时也是如此。一种替代设计方法是将烤箱板用作外壳,并使用单独的加热块产生每个加热区域,该加热块在很大程度上与烤箱板绝热。这种设计方法的一个缺点是加热元件将位于烤箱内部,且具有用于电源线和热耦合线的密封电性馈源。此外,具有许多腔体的烤箱可能难以清洁(例如,去除制程污染)。此外,提供具有有限气体消耗的受控气流将是非常困难的。

45.本发明的示例性实施例涉及一种隔离概念,该概念能够在区域之间实现充分的热隔离,以满足大范围的区域与区域温差的所有温度曲线要求(例如,每个区域内

±

5℃的均匀性),以支持所有已知的回流温度曲线(reflow temperature profile)。

46.本发明的态样能够:实现真空回流区域/腔室;改进对工件或引线框架上任何位置以及从引线框架到引线框架的单一个部件的温度曲线的控制;及/或通过最小化指引步骤(index step)的数量(即,通过最大化工件与烤箱板接触的时间)来提高加热效率。

47.本发明所述的任何烤箱(或烤箱的特征)可并入到本发明范围内的晶粒附接系统、覆晶接合系统、片夹附接系统或其他设备(例如,放置设备)中。根据本发明的任何系统(例如,晶粒附接系统、覆晶接合系统、片夹附接系统等)可以在单一个烤箱中包括多个放置系统(多个相同类型的放置系统,例如,晶粒取放系统、覆晶取放系统、片夹附接系统)(多个不同类型的放置系统,例如,晶粒取放系统及片夹附接系统)。

48.根据本发明,包括晶粒附接和片夹附接(和/或覆晶接合和片夹附接)的组合系统可以位在单一个位置上或位在不同的位置上(例如,晶粒附接系统可能在与片夹附接系统不同的位置)。

49.根据本发明的特定示例性态样,可以沿着烤箱的烤箱板设置凹槽(或其他温度隔离特征部)。本发明的特定实施例涉及沿烤箱板具有多个温度区域。例如,凹槽(或烤箱板的其他温度隔离特征部)的目的可以是最小化从凹槽的一侧到凹槽的另一侧(例如,从一个温度区域到另一个温度区域)的热能流动。这种凹槽可以通过控制由凹槽提供的热阻的设计选项来实现该目的。例如,热阻随着热能流动的更长路径(例如,更长或更深的凹槽)而增加。

50.现参考示出烤箱100的图1a-1d。图1a是烤箱100的顶视图,为简单起见去除了盖体110。图1b是烤箱100的侧视图。烤箱100包括烤箱板102和盖体110。烤箱100还包括至少部分地由烤箱板102和盖体110定义的腔室103。腔室103包围烤箱100的一部分,用于例如,提供受控环境。烤箱100还包括材料处理系统160(例如,传送系统、游梁运动系统、基于夹具的系统等),用于在导电接点成形制程中将工件移动通过烤箱100。

51.烤箱100被配置为包括沿着烤箱板102的复数个温度区域101a、101b、101c、101d

等。烤箱板102定义了复数个凹槽104,其中复数个凹槽104中的每一个将相邻的温度区域分开。例如,温度区域101a与温度区域101b由复数个凹槽104之一隔开。

52.复数个加热块116分布在烤箱板102下方以及在凹槽104之间,如图1b所示。加热块116使用加热棒118(即,加热元件)加热并控制各个温度区域(例如,温度区域101a、101b等)的温度。在图1b所示的本发明的实施例中,在复数个温度区域(不包括真空室112a和112b的温度区域)中的每一个的下方提供两个加热块116(它们可以彼此独立地控制,也可以与包括在烤箱100中的其他加热块116独立地控制)。

53.烤箱100还包括区域106,区域106包括在腔室103内的真空室112a和112b。区域106包括设置在烤箱板102中的真空插入件102a。也就是说,相较于烤箱板102连续地形成在烤箱100的整个长度方向上,在区域106中提供附加元件(即,真空插入件102a)。因此,真空插入件102a提供了一表面,工件可在该表面上在区域106中行进。

54.烤箱100包括真空室112a和真空室112b,两者都在区域106中。真空室112a包括覆盖真空插入件102a的一部分的盖体108a。真空室112b包括覆盖真空插入件102a的另一部分的盖体108b。区域106包括加热块116a和116b(相较于包括在烤箱100的其余部分中的加热块116)。更具体地,提供加热块116a以加热真空室112a,并且提供加热块116b以加热真空室112b。加热块116a、116b可以彼此独立地控制,也可以与包括在烤箱100中的其他加热块116独立地控制。

55.根据本发明的特定示例性实施例,一个或复数个真空室可以沿着烤箱板设置(例如,参考图1a-1d、2a-2c、3a-3c、4a-4c、5a-5c所示的各种真空室)。这种真空室(例如,真空室112a、112b)允许在真空下焊料回流以通过显著减少空隙含量来改善焊料层完整性。虽然回流制程的仅特定部分发生在真空下(例如,在本发明所述的各种真空室中),但期望地,完整的工件同时处于真空下。

56.根据本发明的特定示例性实施例,可以由烤箱100沿着烤箱板102提供包括复数个温度区域(例如,温度区域101a、101b、101c、101d等)的阶梯式温度曲线。这种阶梯式温度曲线可以通过在烤箱板102中包含凹槽104并通过加热器116(以及加热器116a、116b)的控制来提供。

57.烤箱100还包括入口冷却块114a和出口冷却块114b(且复数个温度区域101a、101b、101c、101d等设置在入口冷却块114a和出口冷却块114b之间)。在图1c中示出示例性阶梯式温度曲线(在复数个温度区域中的每一个温度区域具有受控温度,在“阶梯式(stepped)”配置中,在每个阶梯具有基本一致的温度)。根据本发明,可以针对给定应用而定制阶梯式温度曲线以提供期望的阶梯式温度曲线。即,在给定的应用中(例如,在特定的焊料回流应用中),当工件移动通过烤箱时,在特定时间段内可能需要特定温度。阶梯式温度曲线的定制可以通过例如控制加热器116的热输出、调节凹槽104的细节(例如,凹槽的布置、凹槽的数量、凹槽的宽度、可提供在一个或复数个凹槽中的冷却流体的细节等),也可根据应用需要包括其他种种。图1d示出了凹槽104的剖面侧视图。如图1d所示,凹槽104具有宽度w1、高度h1和下壁厚度th1。

58.参考图2a-2c,除了单一个真空室212a和不同的凹槽配置之外,该等图式示出了与烤箱100相似的烤箱200(其中,相同的元件具有相同的元件符号,或者元件符号以“2”开头而非“1”)。烤箱200包括盖体(类似于图1b所示的盖体110),然而,为简单起见从图中省略。

图2a标示了凹槽结构204(凹槽结构204在图2c的剖面图中详细示出),其包括凹槽的子集(例如,凹槽204a、204b和204c)。该凹槽204a、204b、204c的子集用于在复数个温度区域201a、201b、201c、201d等之间提供阶梯式温度曲线(在“阶梯式”配置中,在复数个温度区域中的每一个处皆具有受控温度)。凹槽204a具有宽度w2a和高度h2,凹槽204b具有宽度w2b和高度h2,并且凹槽204c具有宽度w2c和高度h2。凹槽204a、204b和204c由复数个壁部定义,该等壁部包括:上壁,具有厚度th2a;下壁,具有厚度th2b;以及侧壁,具有厚度th2c。

59.参考图3a-3c,除了不同的凹槽构造并且具有单一个真空室312a(与烤箱100相比)之外,该等图式示出了与烤箱100或烤箱200相似的烤箱300(其中,相同的元件具有相同的元件符号,或者元件符号以“3”开头而非“2”或“1”)。烤箱300包括盖体(类似于图1b所示的盖体110),然而,为简单起见从图中省略。图3a标示了凹槽结构304(凹槽结构304在图3c的剖面图中详细示出),其包括凹槽的子集(例如,凹槽304a、304b、304c、304d、304e)。该凹槽304a、304b、304c、304d、304e的子集用于在复数个温度区域301a、301b、301c、301d等之间提供阶梯式温度曲线(在“阶梯式”配置中,在复数个温度区域中的每一个处皆具有受控温度)。凹槽304a具有宽度w3a和高度h3;凹槽304b具有宽度w3b和高度h3;凹槽304c、304d、304e的尺寸亦以类似方式配置。凹槽304a、304b、304c、304d、304e由复数个壁部定义,该等壁部包括:上壁,具有厚度为th3a;下壁,具有厚度th3b;以及侧壁,具有厚度th3c或th3d。

60.参考图4a-4c,除了具有包括主动冷却流体的不同凹槽构造(参见凹槽结构404)并且具有单一个真空室412a(与烤箱100相比)之外,该等图式示出了类似于烤箱100、200或300的烤箱400(其中,相同的元件具有相同的元件符号,或者元件符号以“4”开头而非“3”、“2”或“1”)。烤箱400包括盖体(类似于图1b所示的盖体110),然而,为简单起见从图中省略。图4a标示了凹槽结构404(凹槽结构404在图4c的剖面图中详细示出),其包括凹槽的子集(例如,凹槽404a、404b、404c)。该凹槽404a、404b、404c的子集用于在复数个温度区域401a、401b、401c、401d等之间提供阶梯式温度曲线(在“阶梯式”配置中,在复数个温度区域中的每一个处皆具有受控温度)。凹槽404a具有宽度w4a和高度h4;凹槽404b具有宽度w4b和高度h4;凹槽304c具有宽度w4c和高度h4。凹槽404a、404b、404c由复数个壁部定义,该等壁部包括:上壁,具有厚度th4a;下壁,具有厚度th4b;以及侧壁,具有厚度th4c或th4d。使用结构490封闭的凹槽404a显示为具有提供在其中的主动冷却流体480。主动冷却流体480(例如,灌入的空气、水或其他冷却流体)可以选择性地(或恒定地)提供在凹槽404a中,以用于提供阶梯式温度曲线。

61.参考图5a-5c,除了具有在中间凹槽504c中具有主动冷却流体的不同的凹槽构造(参见凹槽结构504)并且具有单一个真空室512a(与烤箱100相比)之外,该等图式示出了与烤箱100、200、300、400基本相似的烤箱500(其中类似的元件具有相同的元件符号,或者元件符号以“5”开头而非“4”、“3”、“2”或“1”)。烤箱500包括盖体(类似于图1b所示的盖体110),然而,为简单起见从图中省略。图5a标示了凹槽结构504(凹槽结构504在图5c的剖面图中详细示出),其包括凹槽的子集(例如,凹槽504a、504b、504c、504d、504e)。该凹槽504a、504b、504c、504d、504e的子集用于在复数个温度区域501a、501b、501c、501d等之间提供阶梯式温度曲线(在“阶梯式”配置中,在复数个温度区域中的每一个处皆具有受控温度)。凹槽504a具有宽度w5a和高度h5;凹槽504b具有宽度w5b和高度h5;凹槽504c具有宽度w5c和高度h5;凹槽504d、504e的尺寸亦以类似方式配置。凹槽504a、504b、504c、504d、504e由复数个

壁部定义,该等壁部包括:上壁,具有厚度th5a;下壁,具有厚度th5b;以及侧壁,具有厚度th5c或th5d。使用结构590封闭的凹槽504c显示为具有提供在其中的主动冷却流体580。主动冷却流体580(例如,灌入的空气、水或其他冷却流体)可以选择性地(或恒定地)提供在凹槽504c中,以用于提供阶梯式温度曲线。

62.图6a-6h示出了在导电接点成形制程中在烤箱100(根据前述的图1a-1d)内被处理的复数个工件650。如本领域技术人员将理解的,图6a-6h所供的细节可以应用于其他烤箱,例如,图2a-2c所示的烤箱200、图3a-3c所示的烤箱300、图4a-4c所示的烤箱400、图5a-5c所示的烤箱500、以及本发明范围内的任何其他烤箱。图6a-6b示出了在入口冷却块114a上方的初始位置处的具有宽度w和长度l的第一工件650。图6c-6d示出了已经沿着烤箱板102(例如,使用材料处理系统160)移动到温度区域101a的第一工件650,以及位在初始位置的第二工件650。图6e-6f示出了复数个工件650已经移动到烤箱100中,其中,第一个工件650在进入真空室112a之前已经沿着烤箱板102移动。图6g-6h示出了复数个工件650,其中,第一工件650已经沿着烤箱板102(和真空插入件102a)移动到真空室112b内的位置,并且第二工件650已经移动到真空室112a内的位置。

63.图7a-7d示出了在导电接点成形制程中在烤箱100(根据前述的图1a-1d)内被处理的复数个工件750。如本领域技术人员将理解的,图7a-7d所供的细节可以应用于其他烤箱,例如,图2a-2c所示的烤箱200、图3a-3c所示的烤箱300、图4a-4c所示的烤箱400、图5a-5c所示的烤箱500、以及本发明范围内的任何其他烤箱。图7a-7b示出了第一组工件750和第二组工件750(即,每组包含三个工件),每个工件具有相应的宽度w’和长度l’。图7a-7b示出了在入口冷却块114a上方的初始位置处的第二组工件750和已经沿着烤箱板102(例如,使用材料处理系统160)移动到温度区域101a的第一组工件750。图7c-7d示出了多组工件750已被移入烤箱100,其中,第一组工件750已经沿着烤箱板102(和真空插入件102a)移动到真空室112b内的位置,而第二组工件750已被移动到真空室112a内的位置。

64.因此,已经结合本发明范围内的各种烤箱描述图1a-1d、2a-2c、3a-3c、4a-4c、5a-5c、6a-6h、7a-7d。这种烤箱(例如,烤箱100、烤箱200、烤箱300、烤箱400、烤箱500和本发明范围内的任何其他烤箱)可以与各种类型的机器或系统结合使用。此类机器/系统的示例包括晶粒附接系统、覆晶接合系统、片夹附接系统、前述的组合等。图8-12示出了工件输入处理器824、烤箱800、和工件输出处理器834。在图8-12中,这些示例元件中的每一个中都是类似的元件。烤箱800可以是例如烤箱100(来自图1a-1d)、烤箱200(来自图2a-2c)、烤箱300(来自图3a-3c)、烤箱400(来自图4a-4c)、烤箱500(来自图5a-5c)和本发明范围内的任何其他烤箱。

65.图8示出晶粒附接系统801。晶粒附接系统801包括:工件输入处理器824;晶粒接合机820;烤箱800;以及工件输出处理器834。晶粒接合机820包括:晶粒源830,包括复数个晶粒832;支撑结构822(包括材料处理系统),用于支撑工件850;分配单元826,用于在工件850上分配附接材料836;以及放置系统828,用于将复数个晶粒832中的至少一个从晶粒源830转移到工件850。此外,晶粒附接系统801包括提供工件850的工件输入处理器824。支撑结构822的材料处理系统(有时称为基板传送器或搬运器)将工件850传送通过晶粒接合机820。分配单元826将附接材料836提供到工件850上。晶粒放置系统828将晶粒832从晶粒源830传送到工件850之设置有附接材料836的区域处。支撑结构822的材料处理系统将工件850传送

到烤箱800。工件850被传送通过烤箱室803。完成的工件850由工件输出处理器834从烤箱800移除。

66.图9示出覆晶接合系统901。覆晶接合系统901在某些方面类似于图8的晶粒附接系统801(其中,相同的元件具有相同的元件符号,或者元件符号以“9”开头而非“8”)。然而,覆晶接合系统901包括覆晶接合机920(相较于图8所示的晶粒接合机820)。如图所示,覆晶接合机920包括:晶粒源930(包括复数个晶粒932);分配单元926(用于将材料936,例如焊料材料,分配到工件850上);覆晶放置系统928;以及翻转器938。翻转器938用于翻转晶粒932(或其他半导体元件),以将晶粒932上的导电结构定位,以接合到工件850上的导电结构。

67.图10示出片夹附接系统1001。片夹附接系统1001在某些方面类似于图8的晶粒附接系统801(其中,相同的元件具有相同的元件符号,或者元件符号以“10”开头而非“8”)。然而,片夹附接系统1001包括片夹接合机1040(相较于图8所示的晶粒接合机820)。片夹接合机1040包括:分配单元1026(用于将材料1036,例如焊料材料,分配到工件850上);片夹放置系统1042;以及片夹输入源1044(例如,滚动条加冲压单元、碗状进料器等)。支撑结构1022的材料处理系统(有时称为基板传送器或搬运器)将工件850传送通过片夹接合机1040。分配单元1026将材料1036提供到工件850上。片夹放置系统1042将片夹1052从片夹输入源1044传送到工件850之材料1036所在的区域。支撑结构1022的材料处理系统将工件850传送到烤箱800,以用于接合。工件850被传送通过烤箱室803,以进行接合。完成的工件850通过基板输出处理器834从烤箱800中移除。

68.图11示出片夹附接系统1101。片夹附接系统1101基本上类似于结合图10所描述的片夹附接系统1001(其中,相同的元件具有相同的元件符号,或者元件符号以“11”开头而非“8”或“10”)。然而,片夹附接系统1101还包括先前结合图8所描述的晶粒接合机820。图11示出通过晶粒附接制程(主要由晶粒接合机820)、片夹附接制程(主要由片夹接合机1040)和进入导电结构成形制程(由烤箱800提供)而在不同位置提供的复数个工件850。在晶粒接合机820左侧的第一位置处,工件850被示出为附接材料836已通过分配单元826放置在工件850上的两个位置。在晶粒接合机820右侧的第二位置处,工件850被示出为附接材料836已经被放置在工件850的四个不同位置处,并且两个晶粒832已经通过晶粒放置系统828(其中,从晶粒源830处获得晶粒832)放置在工件850上的两个位置处。在片夹接合机1040左侧的第三位置处,工件850被示出为附接材料836已经放置在工件850上的四个位置处,并且四个晶粒832已经放置在工件850上。在第三位置处,工件850被示出为材料1036已经由分配单元1026放置在两个位置处。在片夹接合机1040右侧的第四位置处,工件850被示出为附接材料836已经被放置在工件850上的四个位置处、四个晶粒832已经放置在工件850上、材料1036已经放置在工件850上的四个位置、且(来自片夹输入源1044的)两个片夹1052已使用片夹放置系统1042放置在工件850上的两个位置处的材料1036上。在第五位置处,工件850被示出为在进入烤箱800以形成导电结构接点之前。在第六位置处,工件850被示出为在烤箱室803内,以用于形成导电结构接点。

69.图12示出片夹附接系统1201。片夹附接系统1201基本上类似于结合图10所描述的片夹附接系统1001(其中,相同的元件具有相同的元件符号,或者元件符号以“12”开头而非“8”、“9”或“10”)。然而,片夹附接系统1201还包括先前结合图9所描述的覆晶接合机920。图12示出了通过覆晶接合制程(主要由覆晶接合机920)、片夹附接制程(主要由片夹接合机

1040)和进入导电结构成形制程(由烤箱800提供)而在不同位置提供的复数个工件850。在覆晶接合机920左侧的第一位置处,工件850被示出为材料936已经通过分配单元926放置在工件850上的两个位置。在覆晶接合机920右侧的第二位置处,工件850被示出为材料936已经被放置在工件850的四个不同位置,并且两个晶粒932已经通过覆晶放置系统928(其中,从晶粒源930处获得晶粒932)被布置在工件850上的两个位置处(的材料936上)。在片夹接合机1040左侧的第三位置处,工件850被示出为材料936已经放置在工件850上的四个位置处,并且四个晶粒932已经放置在工件850上。在第三位置处,工件850示出了材料1036已经被分配单元1026放置在两个位置处。在片夹接合机1040右侧的第四位置处,工件850被示出为材料1036已经被放置在工件850上的四个位置处、四个晶粒932已经放置在工件850上、材料1036已经放置在工件850上的四个位置、且(来自片夹输入源1044的)两个片夹1052已使用片夹放置系统1042放置在工件850上的两个位置处的材料1036上。在第五位置处,工件850被示出为在进入烤箱800以形成导电结构接点之前。在第六位置处,工件850被示出为在烤箱室803内,以用于形成导电结构接点。

70.虽然图12不包括晶粒接合机,例如图8及图11所示的晶粒接合机820,应当理解的是,这种晶粒接合机可以集成到片夹附接系统1201中(例如,在覆晶接合机920的上游或下游)。因此,在本发明的范围内,晶粒接合机、覆晶接合机和片夹接合机的任何组合可以集成到单一个片夹附接系统(或其他系统)中。更具体地说,可以将多种晶粒类型集成到单一个工件中。因此,片夹附接系统(或晶粒附接系统、或覆晶接合系统、或本发明范围内的其他系统)可根据给定应用的需要包括不同类型的多个接合机。

71.尽管本说明书描述的本发明的态样涉及包括由整体材料片形成的烤箱板的烤箱,但本发明不限于此。在此描述的各种烤箱板可由单片材料形成,或可由多片材料形成。例如,如果烤箱板由多片材料形成,则多片材料中的每一个可以通过气隙与多片材料中的相邻材料隔开。在另一示例中,如果烤箱板由多片材料形成,则可在多片材料中的每片材料之间提供低导热材料。

72.尽管这里描述的本发明的态样涉及特定凹槽构造(例如,具有单一个凹槽或多个凹槽)(例如,具有特定宽度、高度、壁厚等的凹槽)(例如,具有主动冷却和没有主动冷却),这样的配置本质上是示例性的,并且本发明不限于此。这种凹槽的任何细节都可以在本发明的范围内变化。例如,烤箱板可以具有包括单一个凹槽的一些凹槽结构(例如,图1a-1d描述的凹槽104),以及可以具有其他具有多个凹槽的一些凹槽结构(例如,凹槽的子集,例如,图4a-4c描述的凹槽结构404),该等凹槽结构街皆可根据需要沿着烤箱板的长度方向选择性地定位。在另一个例子中,凹槽结构的宽度、高度和壁厚可以变化;也就是说,在单一个凹槽结构中,每个凹槽的宽度、高度和壁厚可以彼此不同。在又一示例中,具有主动冷却(和没有主动冷却)的凹槽可以根据需要布置在(具有多个凹槽的)单一个凹槽结构中,和/或根据需要沿着烤箱板的长度方向布置。因此,显而易见地,本发明所示的凹槽(和凹槽结构)的细节本质上是示例性的。

73.在具体的详细示例中,本发明范围内(并且适用于本发明所述的任何烤箱)的烤箱板可以包括:在烤箱板的每一端上具有多个凹槽的凹槽结构(例如,凹槽结构404或504,或任何其他具有多个凹槽的凹槽结构);以及单一个凹槽(例如,图1a-1d描述的凹槽104),沿着烤箱板的长度方向形成,但位于定位在烤箱板的每一端的多个凹槽的凹槽结构之间。

74.尽管在此参考特定实施例图示和描述了本发明,但本发明并不旨在限于所示的细节。相反地,可以在申请专利范围的均等范围和领域内并且在不脱离本发明的情况下对细节进行各种修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。