1.本技术涉及一种用于排出气体催化器(catalyst)的电加热装置,所述电加热装置在排出管道中定位在催化器上游并且被设计成加热排出气体,以便使它们达到有效催化温度。

背景技术:

2.汽油车辆的三元催化器对大于400℃的温度具有一个有效的操作范围,而用于柴油车辆的污染控制系统从大约180℃开始有效地操作。用于柴油车辆的污染控制系统通常包括处理碳氢化合物hc和一氧化碳co的氧化催化器、处理氮氧化物nox的选择性催化还原催化器、以及微粒过滤器。

3.当发动机冷启动时,排出气体的温度最初是低的,并且需要一定的时间量来使该温度增加,直到达到催化器的有效操作值。这意味着,在排出气体的温度过低的整个时间段内,这些气体并未被催化器正确过滤。

4.柴油发动机存在同样的问题,柴油发动机的加热时间比汽油发动机长,使得如果驾驶员以低速驾驶且车辆轻载,则排出气体可在潜在地长的持续时间内保持处于比有效催化温度更低的温度下。如果在市区外驾驶之后返回到具有低负载的城市驾驶,则也可能出现排出气体温度低于有效温度的这个问题。

5.同样对于混合动力车辆,当电动马达长时间处于操作时,燃烧发动机冷却下来,而当重新启动燃烧发动机时,出现了关于排出气体温度的同样的问题。

6.为了解决这个问题,已知将加热装置定位在催化器上游。该加热装置可采取套筒的形式,该套筒设置在发动机的排出管道中并且包含加热用蜂窝状基质,气体在到达催化器之前穿过该加热用蜂窝状基质以在其中被加热。

7.与这种类型的装置相关联的问题是,在基质的入口处排出气体的温度在垂直于这些气体的流动方向的剖面中是不均匀的。图1示意性地示出了现有技术的催化系统,该催化系统布置在排出管道中并且包括催化器c以及在该催化器上游的加热装置h。

8.例如并且如该图中所示的,由于气体管道外部的环境温度的影响、管道的热惯性以及发动机或涡轮增压器的出口处气体的分布,气体在管道的外围处可能比中央处更冷。取决于发动机的构型,可存在其他轮廓。这导致温度轮廓t在加热装置下游也是不均匀的,且因此,尽管实现了加热,但到达催化器的排出气体在某些位置中的温度可能低于有效催化温度。在z1和z2区中情况就是这样,这些区被图示为在zok区的任一侧上,zok区表示其中排出气体的温度大于或等于有效催化温度的区。

技术实现要素:

9.本发明的目的是克服上文所描述的现有技术的缺点。

10.特别地,本发明的目的是提出一种加热装置,该加热装置使得可能提高催化器的过滤效果并减少车辆的有害排放物。

11.在这方面,本发明提出了一种用于排出气体催化器的电加热装置,该电加热装置包括套筒和加热用蜂窝状结构,该加热用蜂窝状结构通过电流的流动而被加热并且包含在套筒中,该电加热装置被设计成定位在排出气体管道的在催化器上游的部段中,以便完全占据所述部段的截面,使得在管道中流动的排出气体在到达催化器之前穿过蜂窝状基质,该电加热装置的特征在于,加热用蜂窝状结构被设计成在垂直于排出气体的流动方向的剖面中耗散不均匀的热功率,使得在加热用蜂窝状结构的出口处排出气体的温度在垂直于排出气体的流动方向的剖面中是均匀的。

12.在一个实施例中,蜂窝状结构包括:外围部分,其被设计成耗散第一热功率p1;以及中央部分,其被设计成耗散第二热功率p2,并且其中,第一热功率p1大于第二热功率p2。

13.在一个实施例中,加热用蜂窝状结构由具有不同电阻率的至少两种材料组成。

14.在一个实施例中,蜂窝状结构是通过将加热用蜂窝状面板绕轴线缠绕获得的,当加热装置定位在排出管道中时,该轴线对应于排出气体的流动方向,并且其中,该蜂窝状面板沿着此轴线具有可变尺寸。

15.在一个实施例中,加热用蜂窝状面板可具有:至少一个第一部分,其被设计成一旦板已被缠绕就形成蜂窝状结构的外围部分;以及至少一个第二部分,其被设计成一旦板已被缠绕就形成蜂窝状结构的中央部分,并且所述至少一个第一部分沿缠绕轴线的方向具有比第二部分的尺寸更小的尺寸。

16.在一个实施例中,加热装置进一步包括设置在套筒中的催化元件,该催化元件相对于排出气体的流动方向而在加热用蜂窝状结构下游。

17.在一个实施例中,催化元件是氧化类型、lnt类型或三元催化器类型。

18.本发明的另一个主题是一种用于排出气体的催化组件,该催化组件包括至少一个催化器和根据前述描述的电加热装置,其中,催化器选自由以下各者组成的组当中:

‑ꢀ

三元催化器,

‑ꢀ

氧化催化器,

‑ꢀ

lnt催化器,

‑ꢀ

选择性催化还原催化器。

19.本发明还涉及一种车辆,其包括燃烧发动机、用于通过燃烧发动机中的燃烧产生的排出气体的排出管道、设置在排出管道中的催化器、以及根据前述描述的电加热装置,该电加热装置设置在排出管道中、相对于排出气体在排出管道中的流动方向而在催化器上游。

20.本发明最后涉及一种用于设计根据前述描述的加热装置的方法,该方法包括:测量在排出管道的在催化器上游的剖面中的排出气体温度轮廓;确定在排出管道的在催化器上游的剖面中要耗散的热功率轮廓,以便在催化器的入口处获得恒定的温度轮廓;以及限定加热装置的加热用蜂窝状基质的多个区以及可以由每个区耗散的热功率,使得由加热用蜂窝状基质对排出气体的加热使得可能在催化器的入口处获得排出气体的恒定的温度轮廓。

21.所提出的发明使得可能在催化器入口处获得均匀的排出气体温度轮廓,从而使得排出气体有可能跨越排出管道的整个剖面处于催化器的有效操作温度下,这因此改进了催化的效果。

附图说明

22.在阅读以下详细描述时并且在研究附图时,进一步的特征、细节和优点将变得显

而易见,其中:图1[图1](已经描述)示意性地示出了根据现有技术的催化系统。

[0023]

图2[图2]示意性地示出了根据本发明的一个实施例的催化系统。

[0024]

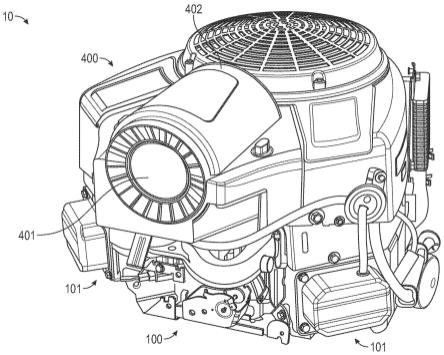

图3[图3]示出了加热装置的示例。

[0025]

图4a[图4a]示意性地示出了加热装置的结构的示例。

[0026]

图4b[图4b]示意性地示出了加热装置的另一个示例。

[0027]

图5[图5]示意性地示出了根据本发明的一个实施例的用于设计加热装置的方法的主要实施步骤。

具体实施方式

[0028]

参考图2,现在将给出对电加热装置1的描述,该电加热装置形成了用于车辆的催化组件9的一部分,该车辆包括燃烧发动机(未示出),该燃烧发动机是汽油或柴油类型。催化组件包括催化器90,该催化器设置在用于由发动机中的燃烧所生成的气体的排出管道91中,并且该催化器被设计成在将排出气体排放到大气中之前对这些排出气体进行过滤。

[0029]

取决于发动机的性质,催化器可以是三元催化器(通常用于汽油发动机),它减少氮氧化物、氧化一氧化碳、以及氧化未燃烧的碳氢化合物。它也可以是用于氧化co和hc的氧化催化器(doc),或者是lnt(稀燃nox捕集)催化器(该lnt催化器既是氧化催化器,又是用于储存和还原nox的催化器),或者是选择性催化还原催化器,或者是包括氧化催化器、接着是选择性催化还原催化器的组件,等。

[0030]

电加热装置1设置在排出管道91中、在催化器90上游,也就是说,在发动机的出口和催化器的入口之间。参考图3,电加热装置1包括柱形套筒10和加热用蜂窝状结构20,该加热用蜂窝状结构通过电流的流动而被加热并且包含在套筒中。

[0031]

柱形套筒10的外直径可对应于排出管道91的内直径,使得加热装置可以定位在排出管道91的部段中,以便完全占据所述部段的截面。因此,通过套筒,所产生的气体在到达催化器之前必然穿过加热用蜂窝状结构20。

[0032]

加热装置还包括用于将加热用蜂窝状结构支撑在套筒中的支撑装置,该支撑装置包括例如以下各者:支撑结构19,其容纳在套筒10中,例如在加热用蜂窝状结构下游;以及保持垫24,其将加热用蜂窝状结构保持抵靠支撑结构。

[0033]

在一个实施例中,并且如例如图3中所图示的,支撑结构19可具有补充催化元件功能,使得加热装置1包括关于上文所描述的催化器90的补充催化元件19。催化元件19可以是氧化(doc)或lnt催化器类型,或者是三元催化器类型。

[0034]

在一个实施例中,催化元件19是与催化器90相同的类型,以便提高该类型的催化器的效果。作为变体,它是不同的类型,以便提供由电加热装置1的催化元件19以及由催化器90对排出气体的互补性处理。作为非限制性示例,催化元件可以是三元类型,而催化器90是选择性催化还原类型。

[0035]

加热用蜂窝状结构20可通过将加热用蜂窝状面板21绕轴线缠绕而获得,当加热装置被安装时,该轴线平行于气体在排出管道中的移动方向(由图2中的箭头f示出)。面板21(其示例在图4a和图4b中示出)包括至少一个金属蜂窝状基质23,所述至少一个金属蜂窝状基质可附接到也为金属的支撑层22或者甚至可定位在两个支撑层22之间。蜂窝状基质23被

理解为意指包括排出气体可以穿过的多个单元格的形成物,这些单元格由在电流的流动期间被加热的金属壁定界。加热用蜂窝状结构20还包括电连接器30,从而使得可能引起电流流过蜂窝状结构以便对其进行加热。该结构是以这样的方式布置,使得金属支撑壁的第一端连接到第一电连接器并且金属支撑壁的第二端连接到第二电连接器,从而使得电流在金属支撑壁和安装在壁上的蜂窝状基质的整体中流动。

[0036]

电流在金属支撑壁中和蜂窝状基质中的流动使得可能通过焦耳效应来对排出气体进行加热。

[0037]

套筒还可包括连接垫31,从而使得可能接收蜂窝状结构的电连接器30并将它们保持在固定位置中,使得它们可以经由适当的连接器连接到电流发生器。

[0038]

返回到图2,蜂窝状结构20被设计成在垂直于排出气体的流动方向的剖面中耗散不均匀的热功率,使得在电加热装置的出口处排出气体的温度在所述剖面中是均匀的,且因此在位于下游的催化器的入口处是均匀的。

[0039]

有利地,在排出管道91的截面中要由电加热装置耗散的热功率的轮廓是根据在加热用蜂窝状结构的入口处排出气体的温度轮廓来确定的,使得该轮廓在基质的出口处是恒定的。

[0040]

根据图2中所示的非限制性示例,在加热用蜂窝状结构的入口处气体的温度轮廓使得位于排出管道的中央处的气体具有比位于管道的外围处的气体更高的温度,这与环境温度对包含在管道中的气体的温度的影响、管道的热惯性以及在发动机或发动机涡轮增压器的出口处气体的分布相联系。在这种情况下,蜂窝状结构20有利地被设计成具有:外围部分,其被设计成耗散热功率p1;以及中央部分,其被设计成耗散热功率p2,其中p1大于p2,以便使出口处气体的温度跨越整个剖面而呈现为恒定。

[0041]

有可能获得被设计成以不同方式耗散不同热功率的部分。

[0042]

根据第一示例,蜂窝状结构20可包括由具有不同电阻率的两种不同材料形成的部分。例如,有可能选择fecral y合金(m.n. 1.1767,其电阻率在20℃下等于1.44欧姆-米)、以及ni70cr30合金(m.n. 2.4658,其电阻率在20℃下等于1.19欧姆-米)。

[0043]

作为变体,并且参考图4a,由蜂窝状结构耗散的热功率的变化可通过修改被缠绕以获得所述结构的面板21的几何形状来获得。有利地,面板21沿气体的流动方向具有尺寸d,该尺寸是可变的。如图4a中示意性地示出,电流i在面板21中沿垂直于面板的缠绕轴线x-x(图4b)的方向流动,此轴线平行于气体的流动方向。因此,沿气体的流动方向的较短距离减小了电流的流动剖面并且使得可能增加电阻,而电阻与电流所横穿的面板剖面成反比。通过增加板的剖面的电阻,由该剖面耗散的热功率得以增加。

[0044]

因此,基于根据加热装置上游的温度轮廓要耗散的功率的所需曲线、以及用以获得结构20的蜂窝状面板21的缠绕模式,有可能识别面板的多个区,这些区的几何形状必须进行修改以便对耗散的热功率有影响。

[0045]

返回到参考图2所描述的示例(其中在加热用蜂窝状结构的入口处的排出气体在外围处的温度低于在中央处的温度),如图4b中所示,蜂窝状面板21的一种可能的构型是沿电流的流动方向(也就是说,垂直于气体的流动方向的方向)具有两个端部部分210,这两个端部部分沿气体的流动方向具有尺寸d1,该尺寸相对于位于这些端部部分之间的中央部分211的尺寸d2而减小。此外,在这种情况下,蜂窝状面板有利地绕从尺寸d1减小的两个端部

等距的x-x轴线缠绕,使得这些端部部分位于蜂窝状结构的外围处,如图2中示意性地示出。因此,对于相同的电流,这些端部部分可以耗散更大的热功率p1,而不是由中央部分耗散的热功率p2,因此使得可能在加热装置下游获得均匀的温度轮廓t,该温度轮廓跨越催化器的整个入口剖面(zok区)大于该催化器的有效催化温度。

[0046]

图5示意性地示出了用于设计上文所描述的加热装置的方法的主要步骤,所述方法包括以下第一步骤100:确定在加热装置上游的排出管道截面中的排出气体温度轮廓。该步骤使得可能确定必须要由加热装置补偿的温差,以便使所有气体都达到催化器的操作温度。

[0047]

第二步骤200包括:确定在排出管道的在催化器上游的剖面中要由上文所描述的加热装置的加热用蜂窝状结构耗散的热功率的轮廓,以便沿下游方向获得恒定的温度轮廓。在一个实施例中,这种确定可考虑管道中的排出气体的速度轮廓、热损失等。由于这些参数可根据发动机的状况而变化,因此可以针对发动机的各种操作状况来实施该确定,以便针对同一发动机生成若干热功率轮廓并且针对同一发动机生成若干电加热装置设计,且因此使得可能在稍后的阶段选择热功率轮廓及因此电加热装置被优化所针对的发动机状况。

[0048]

最后,第三步骤300包括:限定加热用蜂窝状结构的多个区、确定与每个区相关联的热功率、以及确定每个区域的尺寸或选择适当的材料以获得电阻和期望的热功率,以便符合步骤200中所确定的热功率轮廓。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。