1.本发明涉及用于精磨纤维材料的精磨机,特别是涉及用于精磨纤维材料的精磨机的刀片节段(blade segment,磨片)。

背景技术:

2.用于精磨纤维材料的精磨机(诸如用于制造机械浆的精磨机或在任何低浓度精磨中使用的精磨机)通常包括两个精磨元件,这两个精磨元件彼此对置,在它们之间形成精磨间隙或精磨室,并相对于彼此转动(即其中一者或两者旋转)。精磨元件包括精磨表面,该精磨表面设置有刀齿和位于刀齿之间的刀槽,刀齿用于纤维分离和精磨待精磨的材料,刀槽用于沿着精磨表面向前传送待精磨的材料。精磨元件的精磨表面通常由固定至相应的精磨元件的本体的若干刀片节段形成。因此,精磨元件的完整精磨表面由在精磨元件中相互紧靠地固定的若干刀片节段的精磨表面形成。

3.一种类型的精磨机是所谓的穿透式进料或穿透式流动精磨机,在该穿透式进料或穿透式流动精磨机中,待精磨的材料不仅从精磨机的一个端部朝向另一个端部被送入精磨间隙,而且也从中间(换句话说,穿透(多个)精磨元件)被送入精磨间隙。在ep2326767b1中公开了这种类型的精磨机,其中,精磨元件包括开口,该开口提供的开口面积为其精磨面积的5%-70%。在ep3401439b1中公开了另一示例,其中,开口是精磨节段的侧边缘上的凹口,并且通过进料凹槽增强材料流动。

技术实现要素:

4.本发明的一个目的是提供一种用于精磨纤维材料的精磨机的新型刀片节段,以及一种用于精磨纤维材料的新型精磨机。

5.本发明以独立权利要求的特征为特征。

6.本发明基于在进料凹槽处使刀片节段的刀齿交错的构思。

7.刀齿在进料凹槽处的交错在进料凹槽处提供了坚固的刀齿配置,其中,交错的刀齿彼此支撑,从而防止刀齿在进料凹槽处出现屈曲(buckling)。

8.在从属权利要求中公开了本发明的一些实施例。

附图说明

9.以下将参照附图通过优选实施例对本发明进行更详细的描述,在附图中:

10.图1是以横截面示出的圆锥式精磨机的示意性总体侧视图;

11.图2是一组相邻转子刀片节段的一部分的示意性上斜视图;

12.图3是转子刀片节段的示意性上斜视图;

13.图4是转子刀片节段中的进料凹槽的示意性上斜视图;

14.图5是另一刀片节段的示意性上平面视图;

15.图6a示意性地示出了在进料凹槽的第一端部处的刀齿的交错,以及

16.图6b示意性地示出了在进料凹槽的第二端部处的刀齿的交错。

17.为了清楚起见,附图以简化的方式示出了本发明的一些实施例。在附图中,类似的附图标记表示类似的元件。

具体实施方式

18.图1是以横截面示出的精磨机1的总体结构的示意性总体侧视图,该精磨机可用于对纤维材料(诸如含木质纤维素的木材或适用于制造纸张或纸板的其他纤维材料)进行精磨。图1所示的精磨机1是圆锥型的,但这里也可以使用圆盘式精磨机、圆锥圆盘式精磨机和圆柱式精磨机作为示例。通常,精磨机包括:至少两个基本上对置地定位的精磨元件,其中至少一个精磨元件是旋转的;以及精磨室,形成在每两个基本上对置地定位的精磨元件之间。在下文中,描述了具有仅一个能旋转精磨元件的精磨机。

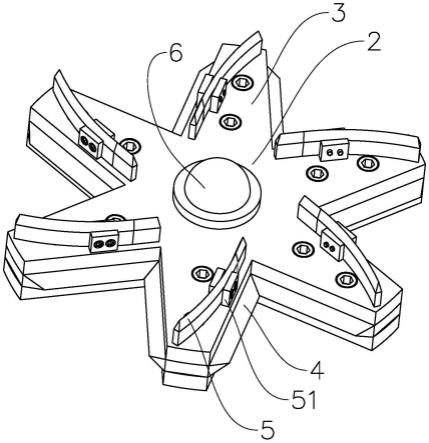

19.图1的精磨机1包括框架2和被支撑在框架2上的固定不动的精磨元件3,即,定子(stator,固定件)3。定子3包括两个或更多个定子刀片节段4,每个定子刀片节段包括刀齿和位于刀齿之间的刀槽。每个定子刀片节段4中的刀齿和刀槽形成相应刀片节段4的精磨表面5,因此每个定子刀片节段4的精磨表面5提供定子3的精磨表面的一部分。定子3的完整精磨表面由在定子3中相互紧靠地固定的必要数量的刀片节段4的精磨表面5形成,从而提供在定子3的整个圆周上延伸的完整精磨表面5。为了清楚起见,每单个定子刀片节段4的精磨表面以及定子3的完整精磨表面这两者在本文中都用相同的附图标记5表示。

20.精磨机1还包括精磨机1的能旋转的精磨元件6,即,转子(rotor,转动件)6。转子6包括毂7。转子6还包括被支撑至毂7的两个或更多个转子刀片节段8,每个转子刀片节段8包括刀齿和位于刀齿之间的刀槽。每个转子刀片节段8中的刀齿和刀槽形成相应刀片节段8的精磨表面9,因此每个转子刀片节段8的精磨表面9提供转子6的精磨表面的一部分。转子6的完整精磨表面由在转子6中相互紧靠地固定的必要数量的刀片节段8的精磨表面9形成,从而提供在转子6的整个圆周上延伸的完整精磨表面9。为了清楚起见,每单个转子刀片节段8的精磨表面以及转子6的完整精磨表面在本文中都用相同的附图标记9表示。

21.转子6的毂7通过轴11连接至驱动马达10,使得转子6可相对于定子3沿箭头rd的方向旋转,例如,箭头rd因此表示转子6的预期旋转方向rd。

22.精磨机1还可以包括加载装置,为了清楚起见,图1中未示出该加载装置。加载装置可用于使附接到轴11的转子6来回移动(如由箭头a示意地示出的),以便调整定子3和转子6之间的精磨间隙12(即,精磨室12)的尺寸,纤维材料实际上在所述精磨室中被精磨。

23.待精磨的纤维材料经由进料通道13以箭头f所示的方式被送入精磨机1中。在一个实施例中,被送入精磨机1中的大部分纤维材料以箭头p示意性示出的方式通过转子刀片节段8中形成的开口14进入精磨室12中,纤维材料将在所述精磨室中被精磨。此外,大部分已被精磨的纤维材料又通过定子刀片节段4中形成的开口15排出至精磨机1的框架2与定子3之间的中间空间16中,精磨后的材料从该中间空间经由出料通道17从精磨机1中排出,如箭头d示意地示出。

24.由于图1的精磨机1的转子6与框架2之间的空间不是完全封闭的,因此待送入精磨机1中的一些纤维材料可以从精磨室12的右端部(即,从精磨机1的具有较小直径的第一端部18或内端部18)转移至精磨室12中,如图1所示。相应地,一些已被精磨的材料也可从精磨

室12的左端部(即,从精磨机1的具有较大直径的第二端部19或外端部19)离开精磨室12,如图1所示,从该左端部到中间空间16提供有连接。

25.在图1的精磨机1的实施例中,仅提供一个进料通道13,并且其被布置在精磨机1的具有较小直径的第一端部18处。精磨机的实际实施方式还可以包括布置在精磨机1的具有较大直径的第二端部19处的第二进料通道,由此精磨机1的出料通道17可以被布置在例如精磨机1的第一端部18与第二端部19之间的某处。在下文中,附图标记18和术语第一端部18或术语内端部18既可表示精磨机1的具有较小直径的第一端部18或内端部18又可表示精磨元件3、6或精磨室12的具有较小直径的第一端部18或内端部18。相应地,附图标记19和术语第二端部19或术语外端部19既可表示精磨机1的具有较大直径的第二端部19或外端部19又可表示精磨元件3、6或精磨室12的具有较大直径的第二端部19或外端部19。

26.需要强调的是,除了可应用于上面公开的圆锥式精磨机之外,本文所述的解决方案的刀片节段还可应用于其他类型的圆锥式精磨机。除了可应用于圆锥式精磨机之外,本文所述的解决方案的刀片节段还可应用于圆盘式精磨机和圆柱式精磨机以及包括圆锥形部分和圆盘形部分两者的精磨机。

27.图2是一组相邻转子刀片节段8的一部分的示意性上斜视图,并且图3是转子刀片节段8的示意性上斜视图,该转子刀片节段适用于形成转子6的精磨表面9的一部分。在下文中,将基于转子刀片节段8更详细地考虑刀片节段结构,但除非另有公开,否则定子刀片节段4的结构基本上类似。

28.刀片节段8包括内端部边缘20或第一端部边缘20,该内端部边缘或第一端部边缘指向转子6的具有较小直径的内端部18。刀片节段8还包括外端部边缘21或第二端部边缘21,该外端部边缘或第二端部边缘指向转子6的具有较大直径的外端部19。在圆锥式精磨机和圆柱形精磨机中,刀片节段的内端部边缘作为刀片节段的轴向内端部,刀片节段的外端部边缘作为刀片节段的轴向外端部,从轴向内端部朝向轴向外端部的方向提供刀片节段的纵向轴线,刀片节段的纵向轴线在图3中由箭头la示意性地示出。在圆盘式精磨机中,刀片节段的内端部边缘将作为刀片节段的径向内端部,刀片节段的外端部边缘将作为刀片节段的径向外端部,从径向内端部朝向径向外端部的方向因此提供刀片节段的纵向轴线。

29.刀片节段8还包括第一侧边缘22或前侧边缘22,该第一侧边缘或前侧边缘从刀片节段8的内端部边缘20延伸直到刀片节段8的外端部边缘21并作为刀片节段8的首先与对置的刀片节段的边缘相遇的侧边缘,因此其指向转子6的预期旋转方向rd。刀片节段8还包括第二侧边缘23或后侧边缘23,该第二侧边缘或后侧边缘与第一侧边缘22对置并从刀片节段8的内端部边缘20延伸直到刀片节段21的外端部边缘21并作为刀片节段8的最后与对置的刀片节段的边缘相遇的侧边缘,因此其指向与转子6的预期旋转方向rd相反的方向。内端部边缘20和外端部边缘21与第一侧边缘22和第二侧边缘23一起限定刀片节段8的周边。

30.刀片节段8包括本体24,该本体具有指向精磨机1的精磨室12的前表面25和指向转子6的毂7的背面(background surface)26。刀片节段本体24的前表面25设置有刀齿27和刀槽28,该刀齿和刀槽一起提供刀片节段8的精磨表面9。刀齿27用于纤维分离和精磨待精磨的材料,刀槽28用于沿着精磨表面9向前传送待精磨的材料。

31.刀片节段8还包括紧固孔31、32,该紧固孔用于容纳紧固装置(如螺栓),所述紧固装置用于将刀片节段8直接地或经由支撑装置(如固定环33)紧固至转子6的毂7或任何支撑

结构。刀片节段8在其角部处还包括延伸部或肩部34、35、36、37,在该延伸部或肩部处,刀片节段8与其相邻刀片节段8相互侧向接触,从而可以彼此支撑。

32.当根据本文所述的方案的刀片节段用在穿透式进料的精磨机中时,其设置有开口,以便允许浆通过定子和/或转子的精磨表面进料/出料。在本文中,开口至少被布置在刀片节段的纵向轴线的中间部分中的刀片节段的一个侧边缘处。

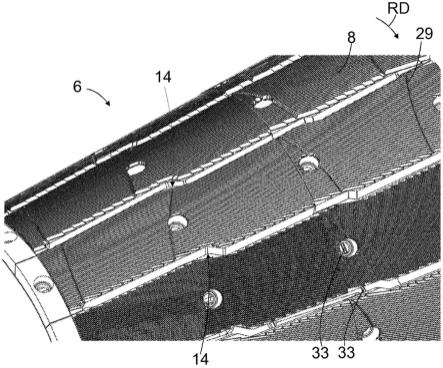

33.在图2的刀片节段8中,在刀片节段8的第一侧边缘22处具有连续狭缝,该连续狭缝在刀片节段8的第一侧边缘22的侧部上且刀片节段8的第一端部边缘20处的肩部34与刀片节段8的第一侧边缘22的侧部上且刀片节段8的第二端部边缘21处的肩部36之间不中断地延伸。该连续的、不中断的狭缝或分隔(bay)由通过斜面22c连接的两个基本上直的长边缘部分22a、22b形成,其中,长边缘部分22a、22b的方向被布置成在第一侧边缘22处从刀片节段8的纵向轴线la的方向朝向刀片节段8的中心部分偏离,即,相对于纵向轴线la的方向偏离到相同的方向。斜面22c又被布置成在第一侧边缘22处从刀片节段8的纵向轴线la的方向偏离得远离刀片节段8的中心部分,即,相对于刀片节段8的纵向轴线la偏离到与长边缘部分22a、22c相反的方向。与图2和图3所示的不同,沿着(多个)侧边缘可具有一个或多个肩部构件,狭缝在各处(here and there)被所述肩部构件中断,从而在两个肩部构件之间提供凹口。例如,斜面22c可以延伸以接触相邻节段。

34.换句话说,刀片节段8的第一侧边缘22处的狭缝或分隔被布置成使得第一侧边缘22在内端部边缘20处的肩部构件34与外端部边缘21处的肩部构件36之间不形成完全直线,而是形成具有平缓之字形(gentle zigzag,平缓折线形)或闪电形边缘的纵向狭缝或分隔。刀片节段8的第一侧边缘22处的该狭缝或分隔在刀片节段8的第一侧边缘22处提供开口14。该开口14从刀片节段24的前表面25延伸直到刀片节段本体24的后表面或背面26,从而延伸穿过刀片节段8或刀片节段本体24的整个厚度。

35.此外,根据刀片节段8的实施例,如图2中可见,在刀片节段8的两个侧边缘22、23上,刀片节段8包括基本上类似的开口14,因此第二侧边缘23处的开口也从第二侧边缘23朝向对置的第一侧边缘22延伸,使得第二侧边缘23在内端部边缘20与外端部边缘21之间也不形成完全直线。

36.在将上述的刀片节段彼此相邻地组装以形成定子3的精磨表面5或转子6的精磨表面9时,在相邻的刀片节段之间设置有连续的纵向狭缝状开口或不连续的纵向狭缝状开口。

37.图5是另一刀片节段8的示意性上平面视图。在图5的刀片节段8中,刀片节段8的第一侧边缘22包括多个开口14,每个开口具有从第一侧边缘22朝向对置的第二侧边缘23延伸的凹口的形式。换句话说,在刀片节段8的第一侧边缘22处具有开口14,使得第一侧边缘22在内端部边缘20与外端部边缘21之间不形成完全直线。开口14从刀片节段本体24的前表面25延伸直到刀片节段本体24的后表面或背面26,开口14因此延伸穿过刀片节段8或刀片节段本体24的整个厚度。此外,刀片节段8可包括一个或多个类似的开口14(即,凹口),该开口从第二侧边缘23朝向对置的第一侧边缘22延伸,使得第二侧边缘23在内端部边缘20与外端部边缘21之间也不形成完全直线。

38.图3和图5的刀片节段8或图3和图5的刀片节段8的精磨表面9还包括进料凹槽29。进料凹槽29被布置成从布置在刀片节段8的第一侧边缘22中的开口14朝向刀片节段8的至少一个其他边缘延伸(在图3和图5的实施例中朝向刀片节段8的第二侧边缘23延伸),使得

进料凹槽29与刀齿28和刀槽29交叉。进料凹槽29具有位于开口14处的第一端部29a和背离开口14的第二端部29b。位于刀片节段8的第一侧边缘22处(即,位于前侧边缘处)的开口14和进料凹槽29形成流动连接,以使得待精磨的且从刀片节段8的背面26的侧部通过开口14朝向刀片节段8的前表面25供应的材料进入进料凹槽29中,并且沿着进料凹槽29朝向刀片节段8的中心部分流动,从而输送待精磨的材料经过精磨表面9。同时,当刀片节段8与转子6一起旋转时,作用于在进料凹槽29中流动的材料上的力迫使材料离开进料凹槽29进入保持在刀齿27之间的刀槽28中,从而将待精磨的材料分布在刀片节段8的精磨表面9上。

39.通过刀片节段8的侧边缘22中的开口14送入或供应材料使得材料至少部分地沿着精磨表面9的圆周方向立即在精磨表面9上流动,不需要(如在材料的送入或供应发生在刀片节段的内端部边缘上的精磨机中发生的那样)使所供应的材料的流动从轴向方向或径向方向转变为沿精磨表面的圆周方向的至少部分旋转运动。这通过避免那些不直接提高精磨效率的精磨操作特征来降低例如精磨机的能量消耗。

40.在图2和图3的实施例中,进料凹槽29具有在刀片节段8的第一侧边缘22上位于狭缝或分隔处的第一端部29a以及在刀片节段8的第二侧边缘23(即,刀片节段8的对置的侧边缘23)上位于狭缝或分隔处或靠近狭缝或分隔的第二端部。具体地,进料凹槽29的第一端部29a定位于固定环附近,优选地,恰好在固定环之前或之后,刀片节段在固定环处被组装至相应的精磨元件。通过图2和图3的实施例,进料凹槽29增强了浆在精磨表面上的流动,特别是在狭缝的那些区域附近的流动,在所述那些区域中,固定环对原本连续的狭缝进行中断,从而防止浆自由地到达精磨表面以及螺栓孔周围。类似地,如果狭缝是不连续的,被肩部构件中断,则进料凹槽29的第一端部29a将优选地位于肩部附近,并且凹槽29将在螺栓孔上延伸。

41.为了增强进料凹槽29处的精磨表面9的构造的强度,刀齿27在进料凹槽29处交错。刀齿27在进料凹槽29处的交错意味着(更详细地参照图4的实施例),相对于刀片节段8的纵向轴线la位于进料凹槽29的一侧处的刀齿27被布置成延伸到相对于刀片节段8的纵向轴线la位于进料凹槽29的相反侧处的刀齿27之间的刀槽28中,反之亦然。

42.在图4中更详细地示出了刀齿27的交错的实施例,其中,图4是转子刀片节段8中的进料凹槽29的示意性上斜视图。刀齿27的类似交错还可以应用于图5的刀片节段中,其中,为了增强进料凹槽路径的可见性,在进料凹槽29处未画出刀齿27。

43.为了更详细地描述图4的实施例,可指定,关于刀片节段8的纵向方向上的进料凹槽29,存在第一刀齿27a以及位于第一刀齿27a之间的第一刀槽28a,所述第一刀齿从刀片节段8的内端部边缘20的方向朝向进料凹槽29延伸并且直到进料凹槽29。此外可指定,关于刀片节段8的纵向方向上的进料凹槽29,存在第二刀齿27b以及位于第二刀齿27b之间的第二刀槽28b,所述第二刀齿从进料凹槽29的方向(即,从进料凹槽29)至少部分地朝向刀片节段8的外端部边缘21延伸。

44.第一刀齿27a具有端部27a’,该端部面向刀片节段8的外端部边缘21(即,面向第二刀齿27b),并且延伸到两个相邻第二刀齿27b之间的第二刀槽28b中。第二刀齿27b具有端部27b’,该端部面向刀片节段的内端部边缘20(即,面向第一刀齿27a),并且延伸到两个相邻第一刀齿27a之间的第一刀槽28a中。

45.图4的实施例中的刀齿27a、27b的端部27a’、27b’是线性向下下降的倾斜表面,这

些线性向下下降的倾斜表面被布置成彼此部分地交错,使得第一刀齿27a的向下下降的倾斜端部27a’部分地延伸到两个相邻或邻近的第二刀齿27b之间的第二刀槽28b及其向下下降的倾斜端部27b’中,并且相应地,第二刀齿27b的向下下降的倾斜端部27b’部分地延伸到两个相邻或邻近的第一刀齿27a之间的第一刀槽28a及其向下下降的倾斜端部27a’中。在图4的实施例中,第一刀齿27a和第二刀齿27b的对置指向的端部27a’、27b’因此被布置成依次延伸到对置定位的刀齿27a、27b之间的对置定位的刀槽28a、28b中。第一刀齿27a和第二刀齿27b的对置指向的线性向下下降的倾斜端部27a’、27b’形成或提供向上开口的v形进料凹槽29。

46.与图4的实施例不同,取代线性向下下降的倾斜表面,刀齿27a、27b的端部27a’、27b’替代地可以是例如以凸形方式或以凹形方式向下下降的倾斜表面,以便在第一刀齿27a和第二刀齿27b的对置指向的端部27a’、27b之间形成或提供向上开口的进料凹槽29。因此,进料凹槽29可以具有u形轮廓或甚至类似于飞鸟剪影的轮廓。

47.在进料凹槽29处交错的刀齿27、27a、27b形成更坚固的刀齿配置,其中,交错的刀齿27、27a、27b或其端部在进料凹槽29处彼此支撑,从而防止刀齿在进料凹槽29处屈曲。当刀齿磨损时,在进料凹槽29处交错的刀齿27也使刀片节段8的切割边缘长度相等。另外,在进料凹槽29处存在更多的刀齿材料以供磨损,从而提高刀片节段的寿命。

48.待精磨的材料从进料凹槽29的第一端部29a从刀片节段8的背面26侧通过开口14被送入进料凹槽29中。材料沿着进料凹槽29从进料凹槽29的第一端部29a朝向进料凹槽29的第二端部29b流动,并且同时,材料从进料凹槽29分配到刀齿27之间的刀槽28中,并且在刀齿27的顶部上分配到定子刀片元件4与转子刀片元件8之间的精磨室12中。

49.根据刀片节段的实施例,进料凹槽29的容积被布置成沿着其路径从进料凹槽29a的第一端部29a朝向第二端部29b减小。进料凹槽29减小的容积是指进料凹槽从进料凹槽29的第一端部29a朝向其第二端部29减小的横截面积。进料凹槽29朝向其第二端部减小的容积有效地迫使待精磨且被送入进料凹槽29中的材料从进料凹槽29离开,进入刀齿27之间的刀槽28中,并且在刀齿27的顶部上进入定子刀片元件4与转子刀片元件8之间的精磨室12中。进料凹槽29的容积从进料凹槽29的第一端部29a朝向进料凹槽29的第二端部29b可沿着进料凹槽从前一个刀齿到后一个刀齿基本上连续地减小,或者逐步地减小。

50.根据刀片节段的实施例,通过将交错的刀齿的向下下降的倾斜端部相对于精磨表面在进料凹槽处的法线的角度布置成沿着进料凹槽从进料凹槽的第一端部朝向进料凹槽的第二端部减小,来提供进料凹槽在其纵向方向上减小的容积。在图6a和图6b中示意性地示出了类似这种情况的实施例的示例,其中,图6a示意性地示出了刀齿27a、27b在进料凹槽29的第一端部29a处的交错,并且图6b示意性地示出了刀齿27a、27b在进料凹槽29的第二端部29b处的交错。

51.图6a和图6b示出了第一刀齿27a及其端部27a’,其部分地位于第二刀齿27b及其端部27b’的后面,如图6a和图6b中由虚线示意性地示出的。此外,图6a和图6b示出了刀片节段8的精磨表面9在进料凹槽29处的法线30,并且在图6a中示出了在进料凹槽29的第一端部29a处的法线30与第一刀齿27a的向下下降的端部27a’之间的角度a1以及法线30与第二刀齿27b的向下下降的端部27b’之间的角度b1;并且在图6b中示出了在进料凹槽29的第二端部29b处的法线30与第一刀齿27a的向下下降的端部27a’之间的角度a2以及法线30与第二

刀齿27b的向下下降的端部27b’之间的角度b2。从图6a和图6b可以看出,在进料凹槽29的第一端部29a处的法线30与第一刀齿27a的向下下降的端部27a’之间的角度a1大于在进料凹槽29的第二端部29b处的法线30与第一刀齿27a的向下下降的端部27a’之间的角度a2。并且类似地,在进料凹槽29的第一端部29a处的法线30与第二刀齿27b的向下下降的端部27b’之间的角度b1大于在进料凹槽29的第二端部29b处的法线30与第二刀齿27a的向下下降的端部27b’之间的角度b2。进料凹槽29的横截面积(以及因此进料凹槽29的容积)从进料凹槽29的第一端部29a朝向进料凹槽29的第二端部29b减小。

52.图6a和图6b的进料凹槽29的实施例具有使材料从进料凹槽的流出减速的效果,从而通过防止材料爆发式地从进料凹槽泄出而允许材料从进料凹槽基本上均匀地流出。同时,其增加了刀齿的总切割边缘长度,因此增加了完整精磨表面的总切割边缘长度。这些特征与所述的刀片节段一起(即,与在其侧边缘上具有材料供应并且因此在其圆周方向上具有显著的材料流动的刀片节段一起)达成对于待精磨材料的改进精磨处理。

53.在图6a和图6b的实施例中,刀片节段8的精磨表面9在进料凹槽29处的法线30以如下方式形成进料凹槽29的中心线:即,使得法线30与第一刀齿27a的向下下降的端部27a’之间的角度和法线30与第二刀齿27b的向下下降的端部27b’之间的角度沿着进料凹槽29基本相等。因此,例如,角度a1和b1基本上彼此相等,并且角度a2和b2基本上彼此相等。然而,法线30与第一刀齿27a的向下下降的端部27a’之间的角度和法线30与第二刀齿27b的向下下降的端部27b’之间的角度可以被布置成彼此不同。在这种情况下,例如,角度a1和b1可以被布置成彼此略有(more or less)不同,并且角度a2和b2可以布置成彼此略有不同。在这种情况下,通过有意地将法线30与第一刀齿27a的向下下降的端部27a’之间的角度和法线30与第二刀齿27b的向下下降的端部27b’之间的角度沿着进料凹槽29在不同部分处以不同方式彼此不同,沿着进料凹槽29在不同部分处可以以不同方式控制待精磨的材料从进料凹槽29的流出。

54.根据刀片节段的实施例,交错的刀齿的向下下降的倾斜端部的入射平面的竖直位置被布置成沿着进料凹槽基本上恒定。在图6a和图6b中也示意性地示出了类似这种情况的实施例的示例,并示意性地示出了交错的刀齿27a、27b的对置的向下下降的倾斜端部27a’、27b’的入射平面,该入射平面由附图标记pi示意性地表示。入射平面pi被布置在距刀片节段8的本体24的上表面距离h处,刀片节段8的本体24的上表面通过虚线示意性地示出,该上表面由附图标记24’表示。当入射平面pi距刀片节段8的本体24的上表面24’的距离h被布置成沿着进料凹槽29基本上恒定时,可避免在刀片节段8的操作寿命结束之前入射平面pi变成刀片节段的精磨表面9的顶部。

55.根据刀片节段的实施例,进料凹槽被布置成以一角度与刀齿和刀槽交叉。根据该实施例,进料凹槽29优选地以从90度至

±

45度的角度与刀齿27和刀槽28交叉。该实施例的效果是将待精磨的材料从进料凹槽29较好地分配到刀槽28中并分配到刀齿27的上表面上,即,分配到精磨室12中。

56.根据刀片节段的实施例,进料凹槽沿其延伸方向弯曲。根据该实施例,进料凹槽29的第二端部29b沿着刀片节段的纵向轴线la位于与进料凹槽29的第一端部29a不同的位置处。换句话说,进料凹槽的端部29a、29b相对于纵向轴线la不位于相同的法向水平(normal level,法向平面)上,而是第一端部29a可位于一个法向水平(例如,更靠近刀片节段8的第

一端部边缘20)处,第二端部29b位于另一法向水平处(即,更远离刀片节段8的第一端部边缘20)。该实施例的有利效果是,浆流被引导到精磨表面9的不与刀片节段8的(多个)侧边缘22、23处的凹口重合的部分上,或者被引导至精磨表面9的对于浆流来说可能较难接近的区域,如刀片节段8的紧固孔周围的区域。

57.对于本领域技术人员显而易见的是,随着技术的进步,本发明构思可以以各种方式实现。本发明及其实施例不限于上述示例,而是可以在权利要求的范围内变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。