1.本发明涉及本发明涉及一种对流路的开闭状态进行切换的流体控制装置,特别涉及一种对蓄压器中蓄压的压力流体的流量进行控制的流体控制装置。

背景技术:

2.以往,为了驱动车辆、建筑机械、工业用机械等,使用了流体回路,其使油等压力流体从主泵流入致动器来驱动负载。在这样的流体回路中,设置对来自致动器的回流流体的一部分进行蓄压的蓄压器、以及对蓄压器与主泵的出口侧流路的开闭状态进行切换的流体控制装置,通过使流体控制装置为关闭状态而使蓄压器对回流流体的一部分进行蓄压,通过使流体控制装置为打开状态而使蓄压器中蓄压的压力流体再生到主泵的出口侧流路,从而提高了能量效率。

3.专利文献1所示的流体控制装置是通过来自先导泵的先导压力使滑柱在壳体内移动的常闭型滑阀。具体而言,壳体的内部从一端朝向另一端依次被滑柱的第一、第二、第三台肩部划分为:先导室,其以可切换地与先导泵和油箱相连的方式配置于壳体的一端;输出室,其与主泵的出口侧流路相连;输入室,其与蓄压器连通;以及排泄室,其配置于壳体的另一端以与油箱相连。

4.此外,滑柱的第二台肩部成为对输入室与输出室的开闭状态进行切换的阀芯部位,在第二台肩部的外周设置有向输出室开口且输入室侧被封闭的作为内流路的凹口。

5.此外,在排泄室中配置有朝向先导室对滑柱施力的施力单元。在先导室与油箱相连时,滑柱被施力单元施力从而通过第二台肩部封闭了输入室和输出室。另一方面,在先导室与先导泵相连时,滑柱通过来自先导泵的先导压力克服施力单元的作用力而朝向排泄室移动,输入室与输出室通过第二台肩部的凹口连通。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2018-168914号公报(第8页、图5)

技术实现要素:

9.发明要解决的课题

10.在专利文献1中,在将输入室和输出室封闭时,通过使第二台肩部的外周面、即从凹口的封闭端部到输入室的尺寸足够长,来防止蓄压器中蓄压的压力流体从输入室向输出室泄漏,但由于从凹口的封闭端部到输入室的尺寸较长,通过凹口连通输入室与输出室就会耗费时间,因此控制响应性有可能变差。

11.本发明是着眼于这样的问题而完成的,其目的在于提供一种防止流体从输入室向输出室泄漏、并且控制响应性良好的流体控制装置。

12.用于解决课题的手段

13.为了解决上述课题,本发明的常闭型流体控制装置,具备:

14.壳体,其被向内径侧延伸的壳体台肩部划分为输入室和输出室;

15.滑柱,其配置在所述壳体内,且形成有能够相对所述壳体台肩部进行往复滑动的向外径侧延伸的滑柱台肩部;以及

16.施力单元,其对所述滑柱向闭阀位置施力,

17.所述滑柱受到来自外部的驱动力而克服所述施力单元的作用力移动,所述输入室与所述输出室连通,

18.其中,所述滑柱具有配置于所述输入室且直径大于所述滑柱台肩部的大径部,

19.所述大径部和所述壳体台肩部形成提升阀结构。

20.由此,在未受到来自外部的驱动力的关闭时,除了通过壳体台肩部和滑柱台肩部关闭滑阀之外,还能够通过由大径部和台肩部构成的提升阀将输入室与输出室之间可靠地密封。通过将滑柱台肩部形成得较短,在滑柱因来自外部的驱动力而移动时,输入室与输出室快速地连通。这样,能够提高流体控制装置的控制响应性。

21.也可以是,所述大径部呈与所述壳体台肩部的开口缘抵接的锥形形状,在所述大径部与所述滑柱台肩部之间形成有直径小于该滑柱台肩部的缩窄部。

22.由此,通过形成缩窄部,锥形形状的大径部延伸到比滑柱台肩部更靠内径侧的位置,因此,能够使大径部可靠地落座于壳体台肩部的开口缘。此外,由于不需要对壳体进行特殊加工,因此制造简便。

23.也可以是,所述滑柱具有受压面,该受压面与在所述大径部中比所述壳体台肩部的开口缘更靠外径侧的外径部位的轴向上的面积相同,从所述输入室的流体受到朝向封闭方向的力,该朝向封闭方向的力与作用于所述外径部位的该流体所产生的朝向打开方向的力取得平衡。

24.由此,受压面与外径部位的轴向上的面积相同,因此,通过受压面作用在滑柱上的朝向打开方向的力与朝向封闭方向的力取得平衡,通过滑柱能够准确地进行输入室与输出室的开闭控制。

25.也可以是,在所述大径部的内侧设置有与所述输入室的与所述壳体台肩部相反一侧的空间连通的凹部,在所述滑柱上设置有将所述凹部内的空间与所述输入室连通的连通孔,

26.在所述凹部内设置有所述受压面,并且能够相对滑动地配置有受压体,该受压体以密封状区隔该凹部内的空间和与所述壳体台肩部相反一侧的空间,

27.所述大径部能够与所述壳体进行滑动。

28.由此,大径部能够与壳体进行滑动,因此能够以简单的结构构成提升阀结构,并且滑柱的往复移动稳定。

29.也可以是,所述受压体与所述壳体分体。

30.由此,不要求组装流体控制装置时的精度,因此组装作业变得简便。

附图说明

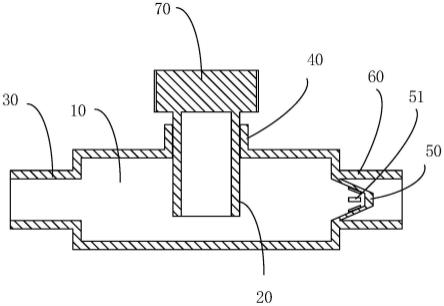

31.图1是是表示使用本发明的实施例1中的流体控制装置的液压回路的一例的说明图;

32.图2是表示操作杆操作量与液压遥控阀的二次压的关系的说明图;

33.图3是表示流体控制装置的闭阀状态的剖视图;

34.图4是a-a剖视图;另外,在此,仅抽出滑柱进行图示;

35.图5是表示作用于滑柱的朝向闭阀方向和开阀方向的力的关系的说明图;

36.图6是表示流体控制装置的开阀状态的剖视图;

37.图7是表示流体控制装置的滑柱行程与滑阀开度的关系的说明图;

38.图8是表示本发明的实施例2中的流体控制装置的剖视图。

具体实施方式

39.以下,基于实施例对用于实施本发明的流体控制装置的方式进行说明。

40.实施例1

41.以铲装机的液压回路中使用的滑阀式流量控制阀1为例,参照图1至图7对实施例1的流体控制装置进行说明。

42.如图1所示,铲装机具有:提升臂w,其与收纳砂土等的铲斗连杆结合;作为致动器的液压缸6,其驱动提升臂w;以及液压回路c,其用于液压缸6。

43.液压回路c主要具备:可变容量型液压泵3和固定容量型液压泵4(以下,有时也称为液压泵3、4),其由发动机、电动马达这样的驱动机构2驱动;方向切换阀5,其对从液压泵3供给的作为压力流体的压力油的供给目的地进行切换;液压缸6,其与方向切换阀5连接;蓄压器7,其对来自液压缸6的回流油的一部分进行蓄压;电磁切换阀8,其对连接液压缸6与蓄压器7的油路的开闭状态进行切换;滑阀式流量控制阀1,其对蓄压器7与液压泵3出口侧的油路21的开闭状态进行切换;液压遥控阀9,其对从液压泵4供给的压力油的供给目的地进行切换;电磁比例阀10,其对连接液压泵4与滑阀式流量控制阀1的油路的开闭状态进行切换;以及控制器11,其对电磁比例阀10和电磁切换阀8进行控制。

44.液压泵3和液压泵4与驱动机构2连结,通过来自驱动机构2的动力进行旋转,从而向下游侧供给压力油。

45.从液压泵3喷出的压力油通过油路21流向方向切换阀5。

46.方向切换阀5是六口三位类型的中位全开型切换阀,能够切换到中立位置5a、伸长位置5b、收缩位置5c中的任一个。另外,关于方向切换阀5的各位置处的压力油的流动,将在下文中详述。

47.此外,在液压泵3的出口侧的油路21上设置有溢流阀14,压力油的一部分通过油路22向油箱12排出。溢流阀14用于防止回路内的油机破损,在液压缸6内的活塞杆6a到达伸长末端或收缩末端时、向液压缸6急剧施加负载且回路内的油为封闭状态而成为异常高压时进行动作。

48.电磁切换阀8是二口二位类型的常闭型电磁切换阀,该电磁切换阀8和液压缸6通过油路23相连。当来自控制器11的电信号通过电信号线51施加于螺线管8a时,该电磁切换阀8使油路23与其下游侧的油路35成为打开状态。在该油路35上连接有蓄压器7。

49.滑阀式流量控制阀1配设于油路35的下游侧、即蓄压器7的下游侧,能够对油路35和滑阀式流量控制阀1下游侧的油路24进行开闭。该油路24与液压泵3出口侧的油路21相连。另外,关于滑阀式流量控制阀1的结构,将在下文中详述。

50.另一方面,从液压泵4喷出的压力油的一部分通过油路25供给到液压遥控阀9,压

力油的一部分通过从油路25分支的油路26供给到电磁比例阀10。

51.液压遥控阀9是可变型减压阀,通过将操作杆9a向伸长或收缩方向操作,减压后的二次压通过信号油路41或信号油路42供给到方向切换阀5的信号端口5a或信号端口5b。另外,从液压泵4喷出的压力油中未从液压遥控阀9供给到各信号端口的剩余油全部通过溢流阀13和油路27向油箱12排出。

52.当操作杆9a向伸长或收缩方向被操作时,与图2所示的操作杆操作量成比例的二次压被供给到方向切换阀5的信号端口5a或信号端口5b,由此,方向切换阀5从中立位置5a切换到伸长位置5b或收缩位置5c。

53.电磁比例阀10是常闭型电磁比例阀,当来自控制器11的电信号经由电信号线52施加于螺线管10a时,二次压与电信号成比例地从输出端口10b输出,并通过油路28施加于滑阀式流量控制阀1。此外,电磁比例阀10的输出端口10b在未施加电信号的状态下,通过油路29与油箱12导通。

54.接着,对液压遥控阀9的操作杆9a被实际操作时的方式进行说明。

55.在液压遥控阀9的操作杆9a未被操作时,方向切换阀5处于中立位置5a,在该中立位置5a处,从液压泵3喷出的压力油全部通过油路21、方向切换阀5、油路30流向油箱12。

56.在操作杆9a向收缩方向被操作时,方向切换阀5切换到收缩位置5c,在该收缩位置5c处,压力油通过从油路21分支的油路31、方向切换阀5、油路32流入液压缸6的油室6a,油室6b内的油通过油路33、方向切换阀5、油路34向油箱12排出,由此,液压缸6的活塞杆6a向收缩方向动作。

57.此外,当来自信号油路42上设置的压力传感器15的电信号被输入到控制器11且通过预先安装于控制器11的运算电路将电信号通过电信号线51输入到电磁切换阀8时,电磁切换阀8切换到打开状态,来自液压缸6的油室6b的回流油的一部分通过油路23、止回阀17、电磁切换阀8、油路35并在蓄压器7中被蓄压。

58.另一方面,在操作杆9a向伸长方向被操作时,方向切换阀5切换到伸长位置5b,在该伸长位置5b处,压力油通过油路31、方向切换阀5、油路33流入液压缸6的油室6b,油室6a内的油通过油路32、方向切换阀5、油路34向油箱12排出,由此,液压缸6的活塞杆6a向伸长方向动作。

59.此外,当来自信号油路41上设置的压力传感器16的电信号被输入到控制器11且通过预先安装于控制器11的运算电路将电信号通过电信号线52输入到电磁比例阀10时,二次压通过油路28被施加于滑阀式流量控制阀1,该滑阀式流量控制阀1成为打开状态,由此,蓄压器7内的蓄压油通过滑阀式流量控制阀1和油路24合流到油路21中,并再生到液压缸6的油室6b中。

60.此外,此时,通过控制器11将电信号通过电信号线53输入到液压泵3的喷出油量控制部3a中,泵喷出量减少。

61.这样,使用蓄压器7的压力油的液压回路c通过再生蓄压器7中蓄压的蓄压油,能够减少液压泵3的喷出油量,同时得到液压缸6的充分的伸长速度,能够实现铲装机的节能。

62.接着,基于图3和图4对滑阀式流量控制阀1的结构进行说明。另外,在图3中,对滑柱102处于未从液压泵4受到压力油即驱动力的状态、即滑阀式流量控制阀1的闭阀状态进行说明。

63.如图3所示,滑阀式流量控制阀1主要具备:呈筒状的壳体101;滑柱102,其插入壳体101内;封口体103、104,其封闭壳体101两侧的开口;受压体105,能够相对滑动地配置在滑柱102内;以及作为施力单元的弹簧106,其配置于滑柱102与封口体104之间。

64.在壳体101中,从封口体103向封口体104依次分离设置有向内径侧延伸的第一内径台肩部101a、作为壳体台肩部的第二内径台肩部101b、第三内径台肩部101c。

65.换言之,在第一内径台肩部101a与第二内径台肩部101b之间、第二内径台肩部101b与第三内径台肩部101c之间,形成有直径大于各内径台肩部的大径部101d、101e。

66.此外,第一内径台肩部101a和第二内径台肩部101b的内径相同,第三内径台肩部101c的内径形成为大于第一内径台肩部101a和第二内径台肩部101b的内径。

67.此外,在壳体101上形成有:穿孔108,其将大径部101d的内部空间与外部空间在径向上连通;穿孔109,其将大径部101e的内部空间与外部空间在径向上连通;以及穿孔115,其在封口体104的附近将第三内径台肩部101c的内部空间与外部空间在径向上连通。

68.穿孔108与再生用油路24(参照图1)连通。即,穿孔108是蓄压器7的蓄压油从大径部101d的内部空间被输出到油路24的输出端口。

69.此外,穿孔109与油路35和蓄压器7(参照图1)连通。即,穿孔109是蓄压器7的蓄压油被输入到大径部101e的内部空间的输入端口。

70.此外,穿孔115与未图示的油路连通,该油路与油箱12连通。

71.在滑柱102上,从封口体103向封口体104依次分离设置有第一外径台肩部102a、第二外径台肩部102b、第三外径台肩部102c。

72.由第一内径台肩部101a和相对其滑动的第一外径台肩部102a构成第一滑动部102a。

73.由第二内径台肩部101b和相对其滑动的作为滑柱台肩部的第二外径台肩部102b构成第二滑动部102b。在第二外径台肩部102b上形成有沿轴向延伸的多个凹口112。

74.参照图4,凹口112向第一滑动部102a侧开口,并且在第三滑动部102c侧设有向外径延伸的壁部112a。另外,在图4中,仅抽出滑柱102进行图示。

75.返回图3,由第三内径台肩部101c和相对其滑动的作为大径部的第三外径台肩部102c构成第三滑动部102c。

76.第一滑动部102a和第二滑动部102b在轴向上分离,并通过直径小于该第一滑动部102a和第二滑动部102b的小径部102d(参照图4)连结。此外,第三滑动部102c形成为直径大于第一滑动部102a和第二滑动部102b。

77.具体而言,在第二外径台肩部102b与第三外径台肩部102c之间形成有呈锥形形状的大径部131。

78.此外,在大径部131与第二外径台肩部102b之间,在整个周向上形成有直径小于第二外径台肩部102b的缩窄部111。即,大径部131的一部分延伸到比第二外径台肩部102b更靠内径侧。

79.此外,在滑阀式流量控制阀1的闭阀状态下,大径部131以密封状抵接到第二内径台肩部101b的大径部101e侧的开口缘132上。即,大径部131和开口缘132构成提升阀130。

80.此外,在第三滑动部102c的内侧设置有向封口体104侧的空间开口的凹部110。此外,在第三滑动部102c上形成有作为连通孔的穿孔116,该穿孔116将凹部110的内部空间与

大径部101e的内部空间在径向上连通。另外,关于凹部110的详细形状,将在下文中详述。

81.在凹部110中能够相对滑动地配置有与壳体101和封口体104分体的受压体105。该受压体105的两端部形成为半球面状。

82.封口体103、104通过未图示的螺栓之类的紧固部件分别固定于壳体101的两端,在封口体103、104与壳体101之间配置有密封部件113、114,封口体103、104与壳体101之间被密封。

83.此外,在封口体103上形成有沿轴向贯通的穿孔103a,穿孔103a与油路28(参照图1)连通。

84.另外,以下,在壳体101中,将封口体103和第一滑动部102a夹着的空间称为油室121,将第一滑动部102a和第二滑动部102b夹着的空间称为作为输出室的油室122,将第二滑动部102b和第三滑动部102c夹着的空间称为作为输入室的油室123,将第三滑动部102c、受压体105和封口体104夹着的空间称为油室124。

85.此外,将通过受压体105与油室124区隔开的凹部110内的空间称为油室125。油室123与油室125通过穿孔116连通。

86.如图3所示,在滑阀式流量控制阀1的闭阀状态下,通过滑柱102的第一滑动部102a,以密封状区隔了油室121和油室122,并且,通过第三滑动部102c,以密封状区隔了油室123和油室124。

87.具体而言,第一内径台肩部101a与第一外径台肩部102a的间隙、以及第三内径台肩部101c与第三外径台肩部102c的间隙较小。进一步,由于确保了第一内径台肩部101a与第一外径台肩部102a在轴向上重叠的部分的尺寸s1、以及第三内径台肩部101c与第三外径台肩部102c在轴向上重叠的部分的尺寸s3足够长,因此几乎没有油从第一内径台肩部101a与第一外径台肩部102a的间隙、以及第三内径台肩部101c与第三外径台肩部102c的间隙泄漏。另外,尺寸s1、s3可以是相同的尺寸,也可以是不同的尺寸。

88.另外,油的泄漏量会因壳体101侧的台肩部的直径、壳体101侧的台肩部与滑柱102侧的台肩部的间隙的环状的面积、壳体101侧的台肩部与滑柱102侧的台肩部的轴向上的重叠尺寸、相邻的油室之间的压力差等而变化。

89.此外,在滑阀式流量控制阀1的闭阀状态下,穿孔103a、穿孔108、穿孔115与油箱12导通(参照图1),因此油室121、油室122、油室124压力相同。

90.此外,在滑阀式流量控制阀1的闭阀状态下,通过由第二内径台肩部101b和第二外径台肩部102b构成的滑阀、由大径部131和开口缘132构成的提升阀130,以密封状区隔了油室122和油室123。

91.具体而言,由于第二内径台肩部101b与第二外径台肩部102b的间隙小,且该间隙被由大径部131和开口缘132构成的提升阀130封闭,因此油不会从第二内径台肩部101b与第二外径台肩部102b的间隙泄漏。

92.这样,通过两个阀的封闭能够将油室122与油室123之间可靠地密封,因此能够将第二外径台肩部102b在轴向上形成得较短。

93.具体而言,能够使第二内径台肩部101b与第二外径台肩部102b上从凹口112的壁部112a至缩窄部111的部分在轴向上(即径向观察)重叠的部分的尺寸s2与尺寸s1、s3相比足够短(s1、s3>s2)。

94.此外,穿孔109与蓄压器7导通(参照图1),因此油室123的压力比油室121、油室122、油室124的压力高。此外,如上所述,油室123和油室125通过穿孔116连通,因此油室123和油室125压力相同。

95.此外,由于油室125的压力比油室124的压力高,因此受压体105被油室125的压力顶到封口体104上。

96.在此,在滑阀式流量控制阀1的闭阀状态下,基于图5对施加于滑柱102的力进行说明。

97.如图5所示,在滑柱102上作用有朝向开阀方向的力r。

98.详细来说,若将油室123内的压力设为压力p,则压力p施加于比大径部131的与开口缘132接触的部位更靠外径侧的外径部位的轴向上的面积g、即大径部131的与开口缘132接触的部位与第三外径台肩部102c之间的环状倾斜面的余弦面积,作用于滑柱102的朝向开阀方向的力r为r=p

×

g。另外,以下,有时也将外径部位的轴向上的面积g称为外径部位的轴向观察面积g。

99.另一方面,在滑柱102上作用有闭阀方向的力t。

100.对力t进行详细说明。凹部110具有:小径凹部110a,其具有向油室124(参照图3)开口的开口部;以及大径凹部110b,其直径大于小径凹部110a,且具有端面110a。端面110a具有作为承受油室125内的压力p的受压面的受压部g’。

101.油室125内的压力p施加于端面110a的整个面。端面110a中的比小径凹部110a更靠外径侧的外径部分、与由小径凹部110a和大径凹部110b构成台阶部的环状面110b在轴向上对置且面积相同,在这些对置部位上,施加于闭阀方向和开阀方向的压力p所产生的力抵消。因此,将端面110a的实质上作用于闭阀方向的部分、即从端面110a除去了比小径凹部110a更靠外径侧的外径部分后的区域设为受压部g’。

102.即,油室125内的压力p施加于受压部g’,作用于滑柱102的朝向闭阀方向的力t为t=p

×

g’。

103.然而,滑柱102的外径部位的轴向观察面积g与受压部g’的面积相同(g=g’)。由此,作用于滑柱102的朝向开阀方向的力r与朝向闭阀方向的力t相同(r=t),这些力r与力t抵消而平衡。

104.接着,基于图6和图7对滑阀式流量控制阀1的开阀状态进行说明。

105.如图6所示,当通过封口体103的穿孔103a从液压泵4(参照图6的白箭头)向油室121内供给压力油时,滑柱102通过其油压克服弹簧106的作用力而向开阀方向移动,直至滑柱102的端部102e与封口体104的端面抵接。

106.当滑柱102从闭阀位置移动到开阀位置时,油室122和油室123通过设置在第二滑动部102b的外周面上的多个凹口112连通。另外,即使滑柱102移动到开阀位置,油室121和油室122也被第一滑动部102a以密封状区隔开,并且油室123和油室124也被第三滑动部102c以密封状区隔开。

107.当油室122与油室123连通时,通过穿孔109供给到油室123内的来自蓄压器7的蓄压油通过凹口112流入油室122,从油室122通过穿孔108向下游侧流出(参照图6的黑箭头)。

108.此外,此时,油室124内的油通过穿孔115向油箱12(参照图1)排出。

109.图7表示滑柱102的行程与凹口112的开度(也称为滑阀开度)的关系性。另外,在图

7中,用实线表示本实施例的滑阀式流量控制阀1的形态,用虚线表示没有提升阀的滑阀式流量控制阀的形态。

110.图7的横轴表示滑柱102的行程,纵轴表示凹口112的开度,在从行程0到行程u的期间内凹口112开度为零,滑阀式流量控制阀1(实线)关闭。在行程u处开始开口,在行程v处成为最大值z。另外,从行程0到行程u的区间是凹口112的壁部112a到达第二内径台肩部101b的开口缘132为止的行程(参照图3)。

111.另一方面,没有提升阀的滑阀式流量控制阀(虚线)为了防止油从壳体台肩部与滑柱台肩部之间泄漏,需要确保壳体台肩部与滑柱台肩部在轴向上重叠的部分的尺寸较长,在该情况下,从行程0到开始开口的行程u’的区间变长,控制响应性变差。进一步,存在从行程u’到行程v的区间、即流量控制曲线的控制区域变窄而使可控性降低的问题。

112.即,滑阀式流量控制阀1(实线)能够精细地控制滑阀开度。即,流量控制曲线的自由度较高。这是因为,与没有提升阀的滑阀式流量控制阀(虚线)相比,能够缩短从行程0到行程u的区间,因此控制响应性良好,且能够确保从行程u到行程v的区间较大。

113.如以上说明的那样,在滑阀式流量控制阀1的闭阀状态下,除了通过第二内径台肩部101b和第二外径台肩部102b关闭滑阀之外,还能够通过由大径部131和开口缘132构成的提升阀130将油室122与油室123之间可靠地密封,因此能够将第二外径台肩部102b在轴向上形成得较短。由此,在滑阀式流量控制阀1成为开阀状态时,油室122与油室123快速地连通,因此能够提高控制响应性。

114.此外,通过形成于大径部131与第二外径台肩部102b之间的小径的缩窄部111,锥形形状的大径部131延伸到比第二外径台肩部102b更靠内径侧,因此能够使大径部131可靠地落座于第二内径台肩部101b的开口缘132。

115.进一步,由于不需要进行形成锥形形状的开口缘132等特殊加工,所以壳体101的制造简便。

116.此外,滑柱102具备承受油室123内的压力的大径部131的外径部位的轴向观察面积g、以及与该面积g相同面积且承受油室125内的压力的受压部g’,通过向外径部位的轴向观察面积g和受压部g’施加压力而产生的朝向开阀方向的力r与朝向闭阀方向的力t抵消而得到平衡。由此,通过滑柱102能够准确地进行油室122和油室123的开闭控制。

117.此外,在滑柱102的凹部110内配置有受压体105,由凹部110和受压体105划分出油室125,油室123和油室125通过穿孔116连通。进一步,成为在凹部110的端面110a上设置有与外径部位的轴向观察面积g相同面积的受压部g’的结构。由此,能够使油室123和油室125为相同压力,且具有相同面积的外径部位的轴向观察面积g和受压部g’承受油室123和油室125的压力,因此能够可靠且简便地使滑柱102的朝向开阀方向的力r与朝向闭阀方向的力t取得平衡。

118.此外,由于受压体105与壳体101和封口体104分体,因此在组装滑阀式流量控制阀1时不需要高精度,组装作业简便。

119.此外,与大径部131的外径同径的第三外径台肩部102c与第三内径台肩部101c进行滑动,除此之外,凹部110与受压体105进行滑动,因此,可以防止滑柱102沿轴向移动时倾斜,可以使滑柱102稳定地沿轴向移动。

120.此外,由于第三外径台肩部102c从大径部131的外径沿轴向延伸,因此在组装滑阀

式流量控制阀1时,能够从壳体101的封口体104侧的开口插入配置滑柱102,组装作业简便,并且能够由一个部件构成壳体101,因此壳体101的制造和组装也简便。

121.详细来说,如果仅将滑阀的一部分作为提升结构,则必须在形成大径的提升部的位置处将壳体分割成多个,加工次数增加,结构复杂化。例如,在将壳体分割成多个的情况下,需要将两个分割壳体彼此的轴心对齐,加工变难。然而,通过如本结构那样将第三外径台肩部102c设置为从大径部131的外径沿轴向延伸,能够单一地形成壳体101,制造、加工变得简便。

122.另外,在本实施例1中,例示了外径部位和受压面为相同面积、通过使相同的流体的压力作用于外径部位和受压面而使向滑柱的轴向两侧的力取得平衡的方式,但不限于此,也可以使压力不同的流体作用于外径部位和受压面,使向滑柱的轴向两侧的力取得平衡。即,也可以是外径部位和受压面为不同大小的面积。

123.此外,在本实施例1中,例示了作为受压面的受压部g’设置于凹部110的端面110a的方式,但不限于此,只要是在轴向上与大径部的外径部位对置且在闭阀方向上施加流体的压力的受压面即可,可以自由地变更。

124.此外,在本实施例1中,例示了壳体101和封口体104是分体的方式,但不限于此,例如也可以是从壳体101或封口体104一体地延伸的部位。

125.实施例2

126.接着,参照图8对实施例2的流体控制装置进行说明。另外,省略与上述实施例1相同结构且重复的结构说明。

127.如图8所示,滑阀式流量控制阀200主要具备壳体201、滑柱202、封口体203、204和弹簧206。

128.在壳体201上分离地设置有第一内径台肩部201a和作为壳体台肩部的第二内径台肩部201b。在第一内径台肩部201a与第二内径台肩部201b之间形成有大径部201d。此外,在第二内径台肩部201b的封口体204侧形成有朝向封口体204开口的大径凹部201e。此外,在壳体201上设置有与再生用的油路24(参照图1)连通的穿孔208和与蓄压器7连通的穿孔209。

129.封口体204呈截面u字形,向壳体201侧开口的凹部的内周面成为第三内径台肩部201c。该第三内径台肩部201c形成为直径与第一内径台肩部201a和第二内径台肩部201b相同。此外,在封口体204上形成有与油箱12(参照图1)连通的穿孔215。

130.在滑柱202上设置有第一滑动部202a、第二滑动部202b、第三滑动部202c。这些第一滑动部202a、第二滑动部202b、第三滑动部202c形成相同直径。

131.在第二滑动部202b的封口体204侧形成有大径部231。大径部231在轴向上与第三滑动部202c分离,大径部231和第三滑动部202c通过直径小于该第三滑动部202c的小径部202e连结。

132.大径部231和开口缘232构成提升阀230。

133.当通过穿孔203a从液压泵4(参照图1)向油室221内供给压力油时,滑柱202克服弹簧206的作用力而朝向开阀方向移动,直至第三滑动部202c的端部与封口体204的端部抵接。在该状态下,油室222与油室223通过凹口212连通。

134.这样,在滑阀式流量控制阀200的闭阀状态下,除了通过第二内径台肩部201b和第

二外径台肩部202b关闭滑阀之外,还能够通过由大径部231和开口缘232构成的提升阀230将油室222与油室223之间可靠地密封,因此能够将第二外径台肩部202b在轴向上形成得较短。

135.以上,根据附图对本发明的实施例进行了说明,但具体的结构并不限于这些实施例,即便有在不脱离本发明的主旨的范围内的变更、追加,也包含在本发明中。

136.例如,在上述实施例中,对在液压缸收缩时将回流油的一部分在蓄压器蓄压、在液压缸伸长时使蓄压油再生的液压回路进行了说明,但例如也可以在液压缸伸长时在蓄压器中蓄压、在液压缸收缩时使蓄压油再生。此外,也可以将在其他的致动器驱动时产生的回流油的一部分在蓄压器中蓄压,并且使蓄压油再生至液压缸。即,可应用于利用蓄压器进行蓄压和再生的各种流体回路。

137.此外,流体控制装置不限于用于铲装机的液压回路,也可以应用于铲装机以外的车辆、建筑机械、工业用机械等的流体回路。此外,用于流体回路的压力流体也可以是油以外的液体、气体。

138.此外,上述实施例的流体控制装置例示了通过来自液压泵的先导油压来切换闭阀状态和开阀状态的方式,但不限于此,也可以是滑阀式电磁阀。

139.符号说明

140.1:滑阀式流量控制阀(流体控制装置);

141.3、4:液压泵;

142.5:方向切换阀;

143.6:液压缸(致动器);

144.7:蓄压器;

145.21~35:油路;

146.101:壳体;

147.101b:第二内径台肩部(壳体台肩部);

148.102:滑柱;

149.102b:第二外径台肩部(滑柱台肩部);

150.102c:第三外径台肩部(大径部);

151.103、104:封口体;

152.105:受压体;

153.106:弹簧(施力单元);

154.110:凹部;

155.111:缩窄部;

156.112:凹口;

157.116:穿孔(连通孔);

158.122:油室(输出室);

159.123:油室(输入室);

160.125:油室(凹部内的空间);

161.130:提升阀;

162.131:大径部;

163.132:开口缘;

164.200:滑阀式流量控制阀(流体控制装置);

165.230:提升阀;

166.231:大径部;

167.232:开口缘;

168.c:液压回路;

169.g:外径部位的轴向观察面积;

170.g’:受压部(受压面)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。