1.本发明涉及油性固体食品。

2.具体而言,本发明涉及一种油性固体食品,其中,即使大量配混蛋白质,风味、口感也优异且容易食用。

背景技术:

3.专利文献1~5中公开了一种配混了蛋白质的食品。

4.具体而言,专利文献1中,公开了一种添加有食材的成型食品,其特征在于,其包含:粒状和/或薄片状的食材、附着于前述食材的表面的蛋白质粉、以及使附着有前述蛋白质粉的前述食材的该各食材彼此与该蛋白质粉一起粘结的糖液,并以非烧成而成型为规定形状。

5.专利文献2中,公开了一种以植物性蛋白作为主成分的点心,其是以脱脂大豆作为原材料而得到的、包含粒状大豆蛋白的点心。

6.专利文献3中,公开了一种制造可可系水包油型悬浮物的方法,所述方法包括:准备包含可可脂的脂肪相;准备包含水、砂糖或甜味料或者这两者以及可可蛋白的1种或多种可可制品、淀粉、或泡孔壁材料的水相;将两相混合;及,将经混合的两相加热而形成由可可蛋白和/或可可淀粉成分构成的凝胶网络,加热后悬浮物的粘度上升。

7.专利文献4中,公开了一种食品,其包含:水分源、部分水解乳蛋白、部分水解豆类蛋白、未处理乳蛋白和未处理豆类蛋白。

8.专利文献5中,公开了一种含蛋白的油性食品,其包含粒径为30μm~lmm的油脂以外的可食用物,且蛋白质含有率为15%以上。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2018-82670号公报

12.专利文献2:日本特开2012-249603号公报

13.专利文献3:日本特表2008-522622号公报

14.专利文献4:日本特开2007-267737号公报

15.专利文献5:国际公开第2007/116819号

技术实现要素:

16.以往的含高蛋白质的商品、例如蛋白质棒之类的rte(ready to eat)食品等在风味差、口腔内的附着感、粉末感、吞咽困难度等方面存在课题,难以食用。

17.在以专利文献1~5为代表的现有技术中,从解决这样的课题的观点出发,发现了进一步改善的余地。

18.本发明的目的之一在于,提供一种油性固体食品,其即使大量配混蛋白质,风味、口感也优异、容易食用。

19.根据本发明,可以提供以下的油性固体食品。

20.1.一种油性固体食品,其中,蛋白质颗粒以平均颗粒面积250μm2以下分散在油脂的连续相中。

21.2.根据1所述的油性固体食品,其中,油脂含量为15~80质量%。

22.3.根据1或2所述的油性固体食品,其中,蛋白质含量为16.2~50质量%。

23.4.根据1~3中任一项所述的油性固体食品,其还含有水系原料。

24.5.根据4所述的油性固体食品,其中,前述水系原料的含量为1~15质量%。

25.6.根据1~5中任一项所述的油性固体食品,其中,水分含量为0.5~15质量%。

26.7.根据1~6中任一项所述的油性固体食品,其中,即使在23℃下制造后经过30天时,蛋白质颗粒也以平均颗粒面积250μm2以下分散在油脂的连续相中。

27.8.根据1~7中任一项所述的油性固体食品,其为巧克力。

28.根据本发明,可以提供油性固体食品,其即使大量配混蛋白质,风味、口感也优异、容易食用。

附图说明

29.图1为示出实施例1中的油脂的连续相的观察结果的图。

30.图2为示出实施例1中的蛋白质分散状态的测定结果的图。

31.图3为示出比较例1中的蛋白质分散状态的测定结果的图。

具体实施方式

32.以下对本发明的油性固体食品进行详述。

33.需要说明的是,本说明书中,“x~y”表示“x以上且y以下”的数值范围。关于数值范围所记载的上限值和下限值可以任意地进行组合。

34.另外,将以下记载的本发明的各方式组合2者以上而成的方式也是本发明的方式。

35.1.油性固体食品

36.本发明的一方式的油性固体食品中,蛋白质颗粒以平均颗粒面积250μm2以下分散在油脂的连续相中。

37.根据本方式的油性固体食品,即使大量配混蛋白质,也可以得到风味、口感优异、容易食用的效果。

38.本方式的油性固体食品是运输简便的固体食品,且能够提高营养价值,唾液量少或咀嚼力弱的食用者也能够容易地食用。

39.以往的含高蛋白质的食品通常是溶解于水而使其容易饮用的水系制品、或在口中附着的口感的蛋白质棒、用油固化而成的硬的食品等均难以食用的食品。

40.特别是固体食品在食用时从咀嚼到吞咽的过程中,蛋白质原料需要大量的唾液,且吸水后的蛋白质原料具有粘性,因此难以食用。包含水分的蛋白质含量高的食品在保存期间由于蛋白质原料吸水并聚集而硬度、粘合性增加,咀嚼、吞咽变得更加困难。另外,还会感觉到蛋白质特有的不良风味。

41.特别是对于不易分泌唾液的高龄者、咀嚼力弱的孩子而言,尽管蛋白质是必需营养素,但也难以作为rte食品等摄取。

42.本发明人等对上述那样的问题进行了深入研究,结果发现:通过将蛋白质微细地分散在包含油脂的食品中,从而蛋白质彼此变得不易吸水、结合,食用容易性、保存性得到改善。特别是关于保存性,通过蛋白质稳定地分散,即使在长期保存时,蛋白质也不会吸水而不形成网络,因此咀嚼、吞咽时的负荷少。

43.以下,通过与专利文献1~5的技术的对比对本发明进行说明。

44.专利文献1的技术中,由于将蛋白质分散在水相的粘结剂液中,因此认为与本方式的分散状态(蛋白质颗粒微细地分散在油脂的连续相中的状态)不同。

45.专利文献2的技术中,由于在加热下混合了原料,因此认为未形成本方式的分散状态(蛋白质颗粒微细地分散在油脂的连续相中的状态)。该文献也证实了:为了形成本方式的分散状态而需要在冷却下进行混合。

46.专利文献3的技术中,由于蛋白质形成凝胶网络,因此认为不会形成本方式的分散状态(蛋白质颗粒微细地分散在油脂的连续相中的状态)。

47.专利文献4的技术是包含含有部分水解和非水解蛋白质的核成分、及复合涂层的以往的蛋白质棒,认为不会形成本方式的分散状态(蛋白质颗粒微细地分散在油脂的连续相中的状态)。

48.专利文献5的技术中,由于未将原料冷却混合而依据现有制法进行混合,因此认为不会形成本方式的分散状态(蛋白质颗粒微细地分散在油脂的连续相中的状态)。

49.本方式的油性固体食品的形态(种类)没有特别限定,例如,可以是巧克力等。巧克力例如可以是一般社团法人日本公平贸易会议联合会规定的公平竞争法规中的“巧克力类”,但并不限定于此,只要包含可可来源成分即可。

50.作为可可来源成分,可列举出可可豆、可可碎、可可块、可可脂、可可粉、可可饼等。可可碎是将可可豆破碎并去除豆的壳和胚而得到的胚乳部。可可块是将可可碎磨碎而得到的。通过依据常规方法对可可块进行加工,从而可以得到可可脂、可可粉、可可饼。

51.对于油性固体食品是否包含油脂的连续相,在满足下述条件a和条件b中的至少一者的情况下,判定为含有油系的连续相,在不满足下述条件a和条件b中的任一者的情况下,判定为不含有油系的连续相。

52.(条件a)

53.用切割机制作油性固体食品的薄片,用能染色的染色液(invitrogen公司制“bodipy(注册商标)”)将油脂染色,用共聚焦激光显微镜观察油脂的存在状态时,观察到油脂的染色部的外缘通过合一而成为连接成不规则形状的云状或网眼状的状态。

54.例如,在几乎所有的油脂以油滴的形式分散的状态下,判定为不满足条件a。

55.(条件b)

56.以下说明的“形成连续相的油脂的面积比率”为10%以上的情况。

57.用切割机制作油性固体食品的薄片,用能染色的染色液(invitrogen公司制“bodipy(注册商标)”)将油脂染色,用共聚焦激光显微镜观察,将观察图像(染色图像)转换为16bit对比度比的单色图像。接着,单色图像使用图像分析软件“imagej”(免费软件,可以从以下url下载:https://imagej.net/welcome),选择下述的条件对前述单色图像进行解析。

58.分析方法:颗粒解析

59.尺寸:200pixel^2

60.将通过上述解析得到的“area fraction”、即具有200pixel^2(200

×

200pixel)以上的面积的对象(相邻的油滴彼此合一的油脂)的面积相对于解析图像整体的面积的比率称为“形成连续相的油脂的面积比率”。

61.本方式中,分散于油脂的连续相中的蛋白质颗粒的平均颗粒面积利用实施例中记载的方法测定。

62.上述平均颗粒面积可以为250μm2以下,例如,可以为240μm2以下、230μm2以下、220μm2以下、210μm2以下、200μm2以下、190μm2以下或180μm2以下。下限没有特别限定,例如,可以为10μm2以上、20μm2以上、30μm2以上、40μm2以上或50μm2以上。

63.在一实施方式中,油性固体食品即使在常温(23℃)下制造后经过30天时,也保持蛋白质颗粒以平均颗粒面积250μm2以下分散在油脂的连续相中的状态。

64.在一实施方式中,油性固体食品包含水系原料。

65.油性固体食品不仅包含油脂,还包含水系原料,由此可以促进咀嚼时的口中乳化,赋予更良好的口溶性和食用容易性。

66.在后文中对水系原料进行详述。

67.油性固体食品中的油脂含量没有特别限定,例如,可以为15质量%以上、16质量%以上、18质量%以上或20质量%以上,另外,可以为80质量%以下、70质量%以下、60质量%以下、50质量%以下或40质量%以下。

68.油性固体食品中的油脂含量优选为15~80质量%、更优选为20~60质量%、进一步优选为20~40质量%。

69.油性固体食品中的蛋白质含量没有特别限定,例如,可以为16质量%以上、17质量%以上、18质量%以上、20质量%以上、22质量%以上或25质量%以上,另外,可以为50质量%以下或45质量%以下。

70.油性固体食品中的蛋白质含量优选为16.2~50质量%、更优选为25~45质量%。

71.油性固体食品含有水系原料时,其含量没有特别限定,例如,可以为0.1质量%以上、0.5质量%以上或1质量%以上,另外,可以为20质量%以下、18质量%以下或15质量%以下。

72.油性固体食品中的水系原料的含量优选为1~15质量%。

73.油性固体食品中的水分含量没有特别限定,例如,可以实质上不包含水(在此情况下,也可以包含水作为不可避免的杂质。),可以为0.5质量%以上、1质量%以上、2质量%以上或3质量%以上,另外,可以为15质量%以下、10质量%以下或6质量%以下。

74.制造本方式的油性固体食品的方法没有特别限定。

75.在一实施方式中,油性固体食品可以通过边将油系原料和蛋白质原料冷却边进行混合(也称为“冷却混合”。)而得到。

76.在一实施方式中,油性固体食品可以通过边将油系原料、蛋白质原料和水系原料冷却边进行混合而得到。

77.可以将得到的混合物直接用作油性固体食品,另外,也可以根据需要实施成型作为油性固体食品。

78.作为油系原料,可列举出油脂、和以油作为连续相的乳化物等。例如可列举出可可

脂、可可块、坚果仁糊、可可脂代替脂、植物油脂、酥油、各种涂抹酱等。作为油系原料,可以使用这些中的1种以上。

79.作为蛋白质原料,可以是植物性蛋白质(大豆、豌豆、小麦、大米、玉米等)、动物性蛋白质(乳清、乳、酪蛋白、全脂奶粉、脱脂奶粉、明胶、蛋、胶原蛋白、昆虫等)、或它们的分解物、混合物、提取物、精制物、浓缩物、原料本身。蛋白质原料优选以粉体形式配混,另外,也可以实施膨化等加工。作为蛋白质原料,可以使用这些中的1种以上。蛋白质原料的粒度、粘度没有特别限定。

80.作为水系原料,可列举出水、水溶液、水分散液、提取液(提取用溶剂只要为水、醇等亲水性溶剂就没有限定)和含有水的液体等。例如可列举出鲜奶油、牛乳、浓缩乳、果汁、糖液、酒精、香料、果实片、果实泥等。或者,也可以是在这些水系原料中加入了具有溶解或者分散的性质的固体原料的糊剂。作为固体原料,例如可列举出糖类(蔗糖、果糖、乳糖、糖醇类、低聚糖等)、食物纤维、乳原料(全脂奶粉、脱脂奶粉、乳蛋白质等)、植物粉末(果汁粉末、蔬菜粉末、植物提取粉末等)、可可粉、增稠剂(增稠多糖类、明胶、软糖等)等。作为水系原料,可以使用这些中的1种以上。

81.本方式的油性固体食品中,除了上述原料之外,为了改善口感、风味,可以适宜添加干果、种子果实类等之类的其他原料。

82.可以在将原料中的2种以上冷却混合之前进行预先混合。

83.另外,在添加经膨化的蛋白质原料、干果、种子果实类等粒状食品原材料的情况下,也可以将该一部分或全部添加至冷却混合后的面团中。

84.混合原料的顺序没有特别限定,可以将所有的原料同时混合,也可以以任意的顺序混合。

85.使用水系原料时,例如,可以在将油系原料和蛋白质原料混合后,在得到的混合物中混合水系原料。由此,蛋白质原料中包含的蛋白质在吸收源自水系原料的水之前被适宜地分散在油系原料中。

86.冷却混合的条件没有特别限定,可以按照将蛋白质颗粒以平均颗粒面积250μm2以下分散在油脂的连续相中的方式实施。

87.具体而言,在一实施方式中,进行冷却混合时,将原料冷却至作为主成分的油脂的熔点以下(优选低于熔点)的温度。例如以可可脂作为主成分时,边优选以30℃以下、更优选以28℃以下冷却边进行混合。通过设为这样的温度的范围内,从而能够将经微细化的蛋白质颗粒更良好地分散在油脂中。

88.用于冷却混合的机构没有特别限定。例如,可以优选使用具备冷却机构的混合机构。作为冷却机构,例如可列举出夹套等。作为混合机构,例如可列举出挤出机、混合器(例如切割机混合器等)等。使用挤出机时,可以连续地进行从冷却混合到挤出成型的操作。使用混合器时,可以在其他工序中将冷却混合后的面团成型。

89.本说明书中记载的物性、测定值等只要没有特别声明,则是在23℃的环境下观察的物性、测定值等。

90.实施例

91.以下,通过实施例对本发明进行进一步具体说明,但本发明的范围不限定于这些实施例的记载。需要说明的是,在以下的实施例中,只要没有特别声明,“%”表示“质量%”。

92.[测定方法]

[0093]

首先,对以下的实施例和比较例中测定的水分含量、油脂含量、蛋白质含量和蛋白质的分散状态(蛋白质颗粒的平均颗粒面积)的测定方法进行说明。

[0094]

(1)水分含量

[0095]

依据日本消费者厅的食品标识相关通知“关于食品标识基准(平成27年3月30日消食表第139号)”的“附加营养成分等的分析方法等”(https://www.caa.go.jp/policies/policy/food_labeling/food_labeling_act/pdf/fo od_labeling_cms101_200327_11.pdf)中的“5.碳水化合物、(b)水分、(3)减压加热干燥法”进行测定。具体而言,如下所述。

[0096]

求出底部直径为50mm的称量皿(带盖)的恒定量(w0(g))。接着,在称量皿中采集2g的试样,进行称量(w1(g))。接着,在错开称量皿的盖子的状态下,加入调节为100℃的真空干燥器中,边用真空泵抽吸,边将减压度设定为25mmhg。进行2小时减压干燥后,停止真空泵,将除湿空气轻轻地导入真空干燥器内,恢复至常压,取出称量皿,盖上盖子,求出恒定量(w2(g))。试样中的水分含量通过下式求出。

[0097]

试样中的水分含量(质量%)={(w

1-w2)/(w

1-w0)}

×

100

[0098]

(2)油脂含量

[0099]

依据上述“附加营养成分等分析方法等”中的“2.脂质、(4)酸分解法”进行测定。具体而言,如下所述。

[0100]

在50ml容量的烧杯中,采集适量(以干物计为1~2g以下)的试样,进行称量(w(g))。接着,加入乙醇(95v/v%、特级)2ml,用玻璃棒充分混合。接着,加入盐酸(以容积比2:1混合浓盐酸(特级)和离子交换水所得者)10ml并进行充分混合,用表面皿覆盖,在70~80℃的电恒温水槽上边不时混合30~40分钟边进行加热。放冷后,将内容物移至提取管中,用乙醇10ml清洗烧杯和玻璃棒,再用乙醚(特级)25ml进行清洗,洗液收集至之前的提取管中。堵上塞子并轻轻振荡以混合后,缓慢地转旋塞子释放乙醚的气体。再次堵上塞子并剧烈振荡混合30秒。接着,加入石油醚25ml,同样地剧烈振荡混合30秒。静置至上层透明为止,然后,用填充有脱脂棉的漏斗进行过滤。滤液预先在100~105℃的电恒温干燥器中干燥1小时后,在干燥器中放冷1小时,收集至测定了恒定量(w0(g))的烧瓶中。向管内的水层中加入乙醚和石油醚各20ml的混合液,与上述同样地操作后静置,同样地将乙醚层过滤并收集至烧瓶中。进而,加入乙醚和石油醚各15ml的混合液,将该操作再重复一次后,用乙醚和石油醚的等量混合液充分清洗提取管的顶端、塞子和漏斗的顶端并收集其。将捕集了混合液的烧瓶与旋转蒸发仪连接,在70~80℃的溶剂蒸馏去除用电恒温水槽中进行加热而蒸馏去除溶剂,充分蒸馏去除残留的混合液。用纱布擦试烧瓶的外侧,在100~105℃的电气定温干燥器中干燥1小时后,移至干燥器,进行1小时放冷并称量。重复进行干燥、放冷、称量的操作,求出恒定量w1(g)。试样中的脂质含量(油脂含量)可通过下式求出。

[0101]

试样中的油脂含量(g/100g)={(w

1-w0)/w}

×

100

[0102]

(3)油脂的连续相

[0103]

用切割机制作试样的薄片(厚度约100μm)。接着,用脂肪球染色液(invitrogen公司制“bodipy(注册商标)”)的1,2-丙二醇溶液处理该薄片,用共聚焦激光显微镜观察油脂的存在状态。在处于油脂形成了连续相(相邻的油滴彼此合一)的状态时,观察到油脂的染

色部的外缘通过合一而成为连接成不规则形状的云状或网眼状的状态,因此判定为含有油脂的连续相。油脂为以油滴的形式分散的状态、未形成连续相时,判定为不含有油脂的连续相。

[0104]

(4)蛋白质含量

[0105]

依据上述“附加营养成分等分析方法等”中的“1.蛋白质、(1)氮定量换算法、2)燃烧法”进行测定。具体而言,如下所述。

[0106]

准确量取试样至0.1mg以下的单位,使用燃烧法全氮测定装置燃烧试样,测定预先准确量取至0.1mg以下的单位的校准曲线制作用标准品,由得到的校准曲线算出试样中的氮含量(g/100g)。试样中的蛋白质含量根据下式算出。需要说明的是,氮/蛋白质换算系数为6.25。

[0107]

试样中的蛋白质含量(g/100g)=试样中的氮含量(g/100g)

×

氮/蛋白质换算系数

[0108]

(5)蛋白质的分散状态(蛋白质颗粒的平均颗粒面积)的测定方法

[0109]

用切割机制作试样的薄片(厚度约100μm)。接着,进行蛋白质染色(染色液:nilebluea的1,2-丙二醇溶液),用共聚焦荧光显微镜观察。接着,将荧光显微镜观察图像转换为16bit对比度比的单色图像。此时,以单色图像中的白色部分的面积的比率与上述“(3)蛋白质含量”中测定的蛋白质含量的比率最接近的方式,将图像亮度高的部分(未进行蛋白质染色的部分)作为白色部分(蛋白质部分)进行范围指定(对比度调整)。接着,通过图像分析软件“fiji”(免费软件、可以从以下url下载:https://imagej.net/fiji)的imagej(版本:1.52e)解析上述单色图像,由最低3点以上的图像解析结果算出蛋白质颗粒的平均颗粒面积。

[0110]

需要说明的是,上述的分散状态的观察是,从观察对象中排除不适合作为用于观察分散状态的切片的不是连续相的部分、例如食品的外表面部分、在食品中追加添加的粒状食品原材料(例如,经膨化的蛋白质原料、干果、种子果实类等)、由于食品的膨化、成型等而形成的大的孔隙等来进行观察的。

[0111]

(实施例1)

[0112]

将在植物油脂(可可脂)中混合了糖类(砂糖)的油系原料45%和蛋白质原料(乳清蛋白质浓缩物粉末)42%的混合物与糖液(果糖葡萄糖液糖)13%一起投入到双螺杆挤出机中,在下述运转条件下以得到抑制了分离的成型物的方式边冷却输送边进行混炼,进行挤出成型,得到油性固体食品。得到的油性固体食品的油脂含量为25%、水分含量为6%、蛋白质含量为33%。需要说明的是,蛋白质原料在与水系原料(糖液)混合之前,分散在油系原料中。

[0113]

挤出机运转条件

[0114]

·

油系原料与蛋白质原料的混合物的温度(投入时):50℃

[0115]

·

糖液温度(投入时):25℃

[0116]

·

挤出机的冷却液温度:-5℃

[0117]

·

排出温度(表面):15℃

[0118]

将得到的油性固体食品在由铝蒸镀薄膜形成的保存袋中以23℃保管,经过1周后,进行油脂的连续相的观察和蛋白质分散状态的测定(解析),另外,通过3名巧克力专业评审员进行感官评价。

[0119]

将油脂的连续相的观察结果(显微镜图像)示于图1。由图1,由于油脂的染色部的外缘通过油滴彼此的合一而油脂连接成网眼状,因此判定为存在油脂的连续相。

[0120]

另外,对于上述显微镜图像,使用图像分析软件“imagej”(版本:1.52e)对油脂的连续相的状态进行解析。分析方法选择颗粒解析,尺寸选择200pixel^2。通过解析得到的“area fraction”、即具有200pixel^2以上的面积的对象(相邻的油滴彼此合一的油脂)在解析图像整体的面积中所占的比率(形成连续相的油脂的面积比率)为42.9%。由于比率为10%以上,因此确认到存在油脂的连续相。

[0121]

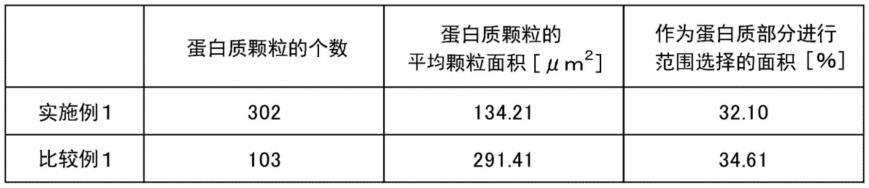

将蛋白质分散状态的测定结果示于表1和图2。图2的(a)示出蛋白质分散状态的测定中的荧光显微镜观察图像。图2的(b)示出荧光显微镜观察图像中作为单色图像的白色部分(对应于蛋白质部分)进行范围指定的部分(以白色示出)。图2的(c)示出蛋白质颗粒的颗粒面积的分布。

[0122]

(比较例1)

[0123]

实施例1中,代替利用挤出机的处理,在常温(23℃)下手动混合原料,除此以外同样地得到油性固体食品。

[0124]

将得到的油性固体食品在由铝蒸镀薄膜形成的保存袋中以23℃保管,经过1周后,测定(解析)蛋白质分散状态,另外,通过3名巧克力专业评审员进行感官评价。

[0125]

将蛋白质分散状态的测定结果示于表1和图3。图3的(a)示出蛋白质分散状态的测定中的荧光显微镜观察图像。图3的(b)示出荧光显微镜观察图像中作为单色图像的白色部分(对应于蛋白质部分)进行范围指定的部分(以白色表示)。图3的(c)示出蛋白质颗粒的颗粒面积的分布。

[0126]

[表1]

[0127][0128]

※

表1中,“蛋白质颗粒的个数”是在观察面积(荧光显微镜观察图像的面积)即96100μm2中测量的个数。

[0129]

《评价》

[0130]

根据表1、图2和图3,对实施例1和比较例1的油性固体食品的蛋白质颗粒的颗粒面积进行比较,结果可知:尽管为相同配方,但实施例1中蛋白质颗粒微细地分散而未彼此结合。比较例1中,可知:蛋白质吸水、网络化,颗粒面积变大。

[0131]

另外,即使观察蛋白质颗粒的颗粒面积的分布,也可知实施例1中小尺寸的颗粒的比例多,维持了微细分散的状态。比较例1中,可知由于水分转移而蛋白质吸水,存在更大尺寸的颗粒。

[0132]

进而,感官评价的结果是,实施例1的油性固体食品具有食用容易性良好的口感,没有黏腻感(粘性)、粉腻感(粉末感),几乎感觉不到蛋白质臭味。比较例1的油性固体食品具有粉腻感(粉末感)且难以咀嚼,令人不愉快的蛋白质臭味变强。认为这样的风味、口感的变化起因于蛋白质的分散状态的差异。

[0133]

(实施例2)

[0134]

以表2所示的配方1~4的各配方制作了油性固体食品。

[0135]

具体而言,在油系原料中混合蛋白质原料后,将水系原料和夹杂物一起投入到双螺杆挤出机中,在下述运转条件下以得到抑制了分离的成型物的方式,边冷却输送边混炼,进行挤出成型,得到油性固体食品。

[0136]

挤出机运转条件

[0137]

·

油系原料(油脂)与蛋白质原料的混合物的温度(投入时):50℃

[0138]

·

糖液温度(投入时):25℃

[0139]

·

挤出机的冷却液温度:-5℃

[0140]

·

排出温度(表面):15℃

[0141]

[表2]

[0142][0143]

※

表2中,数值的单位为质量%。

[0144]

需要说明的是,本实施例中,将夹杂物(例如,经膨化的蛋白质原料、干果、种子果实类等之类的粒状食品原材料等)投入到挤出机中并混合至经冷却混炼的面团中,但并不限定于此,可以将夹杂物的一部分或全部作为通过挤出机等进行冷却混炼前的原料,或者添加到冷却混炼中或冷却混炼后的面团中。

[0145]

作为对照,对于配方1,代替利用挤出机的处理,将原料在常温(23℃)下手动混合,除此以外同样地得到油性固体食品。

[0146]

对于得到的油性固体食品,在刚制造后和表3所示的保存期间后,测定(解析)蛋白质分散状态,另外,通过3名巧克力专业评审员进行感官评价。将蛋白质分散状态的测定将结果示于表3。

[0147]

[表3]

[0148][0149]

《评价》

[0150]

可知实施了冷却混炼的油性固体食品中,蛋白质颗粒均以平均颗粒面积200μm2以下分散,经过1周、1个月(=30天)后的分散状态的稳定性也非常高。认为这些微细的分散有助于实现良好的口溶性、良好的口感,即管是大量配混了蛋白质的食品。

[0151]

另一方面,可知在常温(23℃)下手动混合的油性固体食品(对照)在刚制造后蛋白质已经以更大的聚集物的形式存在,随着时间经过吸水,平均颗粒面积进一步变大。由此,可知引起蛋白质特有的臭味、黏腻感(粘性)、粉腻感(粉末感)之类的令人不愉快的口感。

[0152]

(实施例3)

[0153]

在油脂(牛奶巧克力面团)56%中混合蛋白质原料(乳清蛋白质浓缩物粉末)15%,之后与糖液(在果糖葡萄糖液糖11%中溶解有海藻糖3%)14%一起投入到双螺杆挤出机中,在下述运转条件下,以得到抑制了分离的成型物的方式,边冷却输送边进行混炼。进而,在挤出机的下游侧加入夹杂物(大豆膨化物)15%,进行挤出成型,得到油性固体食品。

[0154]

挤出机运转条件

[0155]

·

油系原料(油脂)与蛋白质原料的混合物的温度(投入时):50℃

[0156]

·

糖液温度(投入时):25℃

[0157]

·

挤出机的冷却液温度:-5℃

[0158]

·

排出温度(表面):15℃

[0159]

得到的油性固体食品的水分含量为6%、油脂含量为25%、蛋白质含量为32%。另外,蛋白质颗粒的平均颗粒面积为250μm2以下。

[0160]

对于得到的油性固体食品、实施例2的配方3、4中得到的油性固体食品(实施了冷却混炼的食品)和具有与这些类似的配方的市售品a~c(对照,均为将油系原料、水系原料和蛋白质原料混合并成型而成的食品),通过3名经训练到能够对相同样品给予相同评分的程度的巧克力专业评审员对食用容易性进行感官评价。具体而言,对于“蛋白质臭味的程度”、“咀嚼容易性”、“吞咽容易性”、“综合食用容易性”这4个项目,进行5个阶段评价(水准越高,数值越大),求出平均值。将结果示于表4。

[0161]

[表4]

[0162][0163]

《评价》

[0164]

可知本发明品在任一配方中均具有比市售品a~c更良好的口感,食用容易性(食用容易度)优异。

[0165]

(实施例4)

[0166]

以表5所示的配方5~7的各配方制作了油性固体食品。

[0167]

具体而言,在油系原料中混合蛋白质原料后,将水系原料和夹杂物一起投入到双螺杆挤出机中,在下述运转条件下,以得到抑制了分离的成型物的方式,边冷却输送边混炼,进行挤出成型,得到油性固体食品。

[0168]

挤出机运转条件

[0169]

·

油系原料(油脂)与蛋白质原料的混合物的温度(投入时):40℃

[0170]

·

糖液温度(投入时):25℃

[0171]

·

挤出机的冷却液温度:-5℃

[0172]

·

排出温度(表面):15℃

[0173]

表5中作为原料示出的“可可组成物”利用下述方法得到。

[0174]

首先,将从可可豆荚(可可的果实)中取出的带有纸浆的可可豆在水中煮沸30分钟,去除水。接着,通过手工作业将壳从可可豆剥离。接着,用筛(32筛网、筛孔500μm)过滤可可豆。接着,将过滤后的可可豆在减压干燥器中以98℃干燥2小时,得到粉末(可可组成物)。

[0175]

[表5]

[0176][0177]

※

表5中,数值的单位为质量%。

[0178]

作为对照,对于配方5~7的各配方,代替利用挤出机的处理,将原料在常温(23℃)下进行手动混合,除此以外同样地得到油性固体食品。

[0179]

感官评价

[0180]

对于配方5~7中得到的油性固体食品,供于与实施例3中说明者同样的感官评价。将结果示于表6。

[0181]

[表6]

[0182][0183]

由表6可知在配方5~7的任一者中,实施例的油性固体食品与作为配方相同的比较例的食品相比,蛋白质臭味均进一步少、且具有良好的口感,食用容易性(食用容易度)优异。

[0184]

需要说明的是,配方5的对照中得到的油性固体食品容易有粉末感、粉腻感,因此不仅难以咀嚼,而且为难以吞咽的口感。

[0185]

另外,配方6的对照中得到的油性固体食品在咀嚼时容易附着于口腔内,黏腻感(粘性)强,因此为难以咀嚼的口感。

[0186]

蛋白质分散状态的测定

[0187]

对于配方5、6中得到的油性固体食品,在1周的保存期间后对蛋白质分散状态进行测定(解析)。将结果示于表7。

[0188]

[表7]

[0189][0190]

由表7可知配方5、6的任一者中,实施例的油性固体食品在经过1周后,蛋白质颗粒也以平均颗粒面积200μm2以下分散,分散状态的稳定性非常高。另一方面,对照的油性固体食品随着时间的经过,蛋白质吸水,因此经过1周后的平均颗粒面积变大,与实施例相比,蛋白质以更大的聚集物的形式存在。可知这在对照的油性固体食品中引起了蛋白质特有的臭味、黏腻感(粘性)、粉腻感(粉末感)之类的令人不愉快的口感。

[0191]

利用食品物性测定装置的评价

[0192]

对于配方5、6中得到的油性固体食品,使用将咀嚼时的口腔内模型化的下述食品物性测定装置,在下述测定条件下测定物理量(后述的“扭矩之和”)。

[0193]

[食品物性测定装置]

[0194]

食品物性测定装置具有上部治具和下部治具,所述上部治具设置有顶端具有半球状的凸部的形状即“上部咬合部”,所述下部治具设置有具有半球状的凹部内壁面的形状即“下部咬合部”。上部咬合部与下部咬合部以咬合的方式相对设置。

[0195]

另外,食品物性测定装置具有驱动部。驱动部驱动下部治具,使得在上部咬合部和下部咬合部咬合的方向上进行往复直线运动。另外,驱动部驱动上部治具,使得上部治具以前述往复直线运动的方向为旋转轴进行往复旋转运动。

[0196]

进而,食品物性测定装置具有模拟唾液供给部。对于模拟唾液供给部,在上部咬合部与下部咬合部之间以规定的流量流入模拟唾液而添加。

[0197]

在上部治具中组装有传感器。传感器测量通过上述驱动施加至上部治具的扭矩(在以旋转轴为中心旋转的方向上施加的力的电阻值)。

[0198]

[测定条件]

[0199]

在上部咬合部与下部咬合部之间放入油性固体食品,驱动食品物性测定装置,测定60次咀嚼(60秒)时的扭矩之和[n

·

m]。对于各油性固体食品,进行同样的测定共计3次。

[0200]

该测定中,用于测定的油性固体食品约为4g。与受试试样接触的治具表面的温度设为32~37℃。驱动下部治具使其沿往复直线运动的方向的力(咬合力)设定为400n。咀嚼的周期(压缩间隔)设定为1次/1秒。另外,关于以前述往复直线运动的方向为旋转轴的上部治具的往复旋转运动,每次压缩时使旋转方向反转,角速度设定为180

°

/s。模拟唾液的流量设定为4ml/分钟。需要说明的是,在测定前,在上部咬合部与下部咬合部之间与油性固体食品一起添加1ml的模拟唾液。作为模拟唾液,使用0.02质量%的黄原胶水溶液。

[0201]

将结果示于表8。

[0202]

[表8]

[0203][0204]

根据表8,在配混了大豆蛋白质的配方5和配混了乳清蛋白质的配方6的任一者中,实施例的油性固体食品与对照的油性固体食品相比,扭矩之和均显著小。

[0205]

通过本测定中使用的食品物性测定装置测量的扭矩成为表示在咀嚼食品的过程中在口中移动舌头时的阻力感的指标。通常,配混了大豆蛋白质的食品由于加入水分而流动性变差,扭矩变大。另外,配混了乳清蛋白质的食品由于吸水而粘度升高,扭矩变大。然而,可知实施例的油性固体食品即使添加水(模擬唾液)进行咀嚼,扭矩的增大也被显著抑制。认为这使感官评价中的“吞咽容易性”、“咀嚼容易性”和“综合食用容易性”等项目良好。

[0206]

以上详细地说明了几个本发明的实施方式和/或实施例,但本领域技术人员在不实质上脱离本发明的新的教导和效果的情况下,容易对这些示例的实施方式和/或实施例加入更多的变更。因此,这些多种变更包括在本发明的范围中。

[0207]

将该说明书中记载的文献以及作为本技术的巴黎公约的优先权基础的申请的全部内容引用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。