1.本实用新型涉及焦化、合成氨、天然气、煤化工等技术领域,具体说是涉及一种新型熔硫釜。

背景技术:

2.目前现有的熔硫釜多采用蒸汽夹套加热,普遍存在设备较小、生产能力较小、不易连续工作的问题,随着煤化工、天然气化工、石油化工等装置规模日益增大,脱硫系统相应产出的硫泡沫也越来越多,以目前熔硫釜的出力难以适应规模扩大的需要,只能通过多台罗列方式配套,占地、投资、操作、环保、安全、职业卫生等都存在较多的问题,达不到生产的需求。本方案针对这一技术问题进行解决。

技术实现要素:

3.本实用新型的目的在于提供一种新型熔硫釜,解决了现有熔硫釜产能不足的技术问题,满足大产量、连续操作的要求,具有高产能、节能、连续、便于清理的效果,能够配套大型化的煤化工、天然气化工、石油化工等脱硫装置熔硫需要。

4.一种新型熔硫釜,包括釜结构件、设置在所述釜结构件内部的釜内件、与所述釜结构件连接的釜加热套件;

5.所述釜结构件包括从上到下依次连接的上封头、釜体、下锥体;

6.所述釜内件包括水平设置的清液隔板、设置在所述清液隔板上的清液导管、设置在所述清液隔板下方且所述釜体内部的导流内件;

7.所述釜加热套件包括设置在所述釜体外侧的夹套、设置在所述釜体内侧的加热结构、设置在所述下锥体外侧的下锥套。

8.所述加热结构包括穿设所述釜体的加热中心管、套设在所述加热中心管外侧的若干加热盘管。

9.加热盘管的形式为同心同径立体螺旋、同心异径螺旋、多层水平蜗旋状中的任意一种,为单组或多组设置。

10.所述加热结构包括穿设所述釜体的加热中心管、套设在所述加热中心管外侧的若干内套。

11.所述釜体的外侧从上到下依次设置有不少于两个的蒸汽入口,加热盘管与釜内蒸汽入口连接,夹套与夹套蒸汽入口连接,用于分区控温。

12.所述上封头顶端设置有清液温度计口;

13.所述釜体的外侧从上到下依次设置有不少于三个的釜内温度计口,相邻的两个釜内温度计口间距小于一米。

14.所述上封头顶端设置有若干的吹扫口,所述吹扫口与所述清液导管对应设置。

15.所述上封头还安装有硫泡沫入口、釜内压力表口、清液出口;

16.所述下锥体还设有液硫出口,所述下锥套下部设有冷凝水出口。

17.本实用新型达成以下技术效果:

18.(1)此熔硫釜结构通过增加内部盘管或内套比传统设备结构增加换热面积约一倍,而且换热更加均匀,分布更加合理;

19.(2)设置多个进蒸汽入口且可以分别控制操作,使硫泡沫预热、升温、液固及液气分离,硫颗粒熔融、升温等工作过程更加易于控制和操作;

20.(3)设有吹扫孔,在设备停机检修时,可以打开吹扫清理内部的管道、内壁,对于脱硫液含较多杂质容易挂壁、堵塞的硫渣能够及时清理;

21.(4)由于工艺及物料特性,熔硫釜不便设置液位计、观察孔等构件,这样操作时不清楚设备内部硫泡沫液工况,清液层、混浆层、硫渣层、液硫层等界面难以掌握,通过测量温度判断这些不同层面的大概位置,这样操作时会有适当依据,如增减进液量、增减排出清液量、增减排出液硫量、排渣时间的调整等,使操作更加便捷且有所参照;

22.(5)以上新型结构的应用,可以大幅增加产量、实现连续化操作、便于人员操作、易于清理、易于实现自动化控制。

附图说明

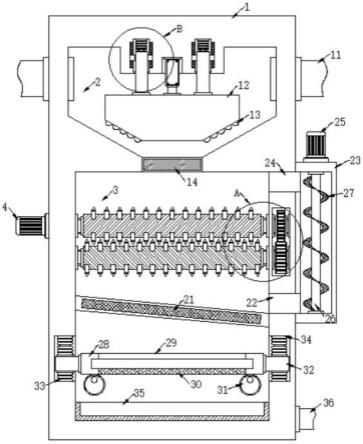

23.图1为本实用新型实施例1中熔硫釜结构示意图一。

24.图2为本实用新型实施例1和2熔硫釜图1俯视图。

25.图3为本实用新型实施例1熔硫釜图1的a-a剖视图。

26.图4为本实用新型实施例1中熔硫釜结构示意图二。

27.图5为本实用新型实施例1中熔硫釜结构示意图三。

28.图6为本实用新型实施例1中熔硫釜结构示意图四。

29.图7为本实用新型实施例2中熔硫釜结构示意图五。

30.图8为本实用新型实施例1中熔硫釜结构示意图六。

31.其中,附图标记为:1、上封头;2、清液导管;3、清液隔板;4、导流内件;5、釜体;6、夹套;7、加热盘管;8、加热中心管;9、下锥体;10、下锥套;11、内套;a、硫泡沫入口;b、清液出口;c、吹扫口;d、釜内压力表口;e、清液温度计口;f、釜内蒸汽入口;g、釜内温度计口;h、夹套压力表口;i、液硫出口;j、冷凝水出口;k、夹套蒸汽入口。

具体实施方式

32.为了能更加清楚说明本方案的技术特点,下面通过具体实施方式,并结合附图,对本方案进行阐述。

33.实施例1

34.参见图1-图8,一种新型熔硫釜,包括釜结构件、设置在釜结构件内部的釜内件、与釜结构件连接的釜加热套件;

35.釜结构件包括从上到下依次连接的上封头1、釜体5、下锥体9;

36.釜内件包括水平设置的清液隔板3、设置在清液隔板3上的清液导管2、设置在清液隔板3下方且釜体5内部的导流内件4;

37.釜加热套件包括设置在釜体5外侧的夹套6、设置在釜体5内侧的加热结构、设置在下锥体9外侧的下锥套10。

38.加热结构包括穿设釜体5的加热中心管8、套设在加热中心管8外侧的若干加热盘管7,加热盘管7一端与加热中心管8连接。

39.加热盘管形式可以为:同心同径立体螺旋、同心异径螺旋、多层水平蜗旋,均可单组或多组设置。

40.釜体5的外侧设置有不少于两个蒸汽入口,加热盘管7与釜内蒸汽入口f连接,夹套6与夹套蒸汽入口k连接,用于分区控温。

41.上封头1顶端设置有清液温度计口e,安装温度计;

42.釜体5的外侧从上到下依次设置有不少于三个的釜内温度计口g,分别安装温度计,相邻的两个釜内温度计口g间距小于一米。

43.上封头1顶端设置有若干的吹扫口c,吹扫口c与清液导管2对应设置。

44.上封头1还安装有硫泡沫入口a、釜内压力表口d、清液出口b;

45.下锥体9还设有液硫出口i,冷凝水出口j,下锥套10底部与冷凝水出口j连接。

46.本实用新型的具体工作过程:

47.由硫泡沫入口a输送至熔硫釜内的硫泡沫,被导流内件4导流后,通过加热中心管8和加热盘管7以及夹套6进行加热,当温度升70~90℃时,泡沫破裂硫颗粒与其夹杂的脱硫液、气体和杂质等分离,硫颗粒因比重大而向下沉降聚集并逐步升温至112℃以上熔融成液硫,再升高到120-160℃粘度较小的范围内,气体、脱硫液上升,杂质浮于液硫层上。

48.气体、脱硫液升高到釜的上部,经由清液隔板3上的清液出口b自釜顶引出。通过吹扫口c吹扫,防止硫泡沫夹杂的杂质附着、结垢、堵塞釜结构。釜底部聚集的液硫,通过液硫出口i流出熔硫釜,经冷却后成为固体硫。

49.杂质一般因产品情况、脱硫工艺情况含量差异较大,视情况由液硫出口i间断排出,通过测温口g的温度计,以温度判断各层位置和高度,为人工操作或自动化操作提供有效参照和依据,尤其是传统结构难以实现自动化操作,因脱硫液中含有对人体有害成分,所以人工操作不利于身体健康,通过温度的测量来间接掌握料位,无需操作人员现场观察,远程控制和操作即可;改变传统结构不能对内部进行清理的状况。

50.以上实施例适应硫泡沫含硫量范围一般2-40%,范围广,产量大,同样浓度生产能力是传统结构的4倍以上,可以实现连续出清液,连续出液硫,如果通过硫泡沫提浓设备达到25%以上含硫量,熔硫能力可以达到25吨/天以上。

51.实施例2

52.加热结构包括穿设釜体的加热中心管、套设在加热中心管外侧的若干内套。

53.内套包括内套板和外套板,上下采用半圆环管焊接形成空腔,内部通入蒸汽,进行加热。

54.本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。