1.本发明涉及一种超硬合金制切割刃。本技术主张基于2020年6月19日申请的日本专利申请的特愿2020-105952号的优先权。通过参照而在本说明书中引用该日本专利申请中记载的所有记载内容。

背景技术:

2.当前,例如日本特开平10-217181号公报(专利文献1)、日本特开2001-158016号公报(专利文献2)、国际公开第2014/050883号(专利文献3)、国际公开第2014/050884号(专利文献4)、日本特开2017-42911号公报(专利文献5)以及日本特开2004-17444号公报(专利文献6)中公开了切割刃。

3.专利文献1:日本特开平10-217181号公报

4.专利文献2:日本特开2001-158016号公报

5.专利文献3:国际公开第2014/050883号

6.专利文献4:国际公开第2014/050884号

7.专利文献5:日本特开2017-42911号公报

8.专利文献6:日本特开2004-17444号公报

技术实现要素:

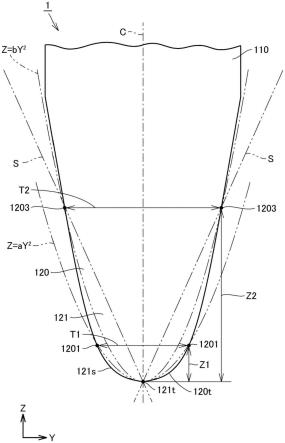

9.本发明的超硬合金制切割刃具有:基部;以及刃部,其设置于基部的延长线上,具有作为最前端部的刃尖,维氏硬度hv大于或等于1250而小于或等于2030,在与刃过渡方向相正交的纵剖面中,将刃尖设为坐标原点,将从刃尖朝向基部的方向设为z轴方向,将与z轴方向以及刃过渡方向相正交的方向设为y轴方向,刃部的外表面由yz平面表示,将外表面的第一点的坐标设为(y1,z1(=1.00μm))而由a=z1/(y1)2定义的常数a、与将外表面的第二点的坐标设为(y2,z2(=5.00μm))而由b=z2/(y2)2定义的常数b的比率b/a大于或等于0.30而小于或等于1.00,z1的刃部的y轴方向厚度t1大于或等于0.60μm而小于或等于1.50μm。t1大于或等于0.60μm而小于或等于0.91μm时,0.30≤b/a≤1.52t1-0.61,t1大于或等于0.91μm而小于或等于1.06μm时,0.64t1-0.28≤b/a≤1.52t1-0.61,t1大于或等于1.06μm而小于或等于1.50μm时,0.64t1-0.28≤b/a≤1.00。

附图说明

10.图1是实施方式1所涉及的超硬合金制切割刃1的纵剖面图。

11.图2是实施方式2所涉及的超硬合金制切割刃1的纵剖面图。

12.图3是实施方式3所涉及的超硬合金制切割刃1的纵剖面图。

13.图4是用于对切割试验进行说明的装置的斜视图。

14.图5是沿着图4中的v-v线的剖面图。

15.图6是表示表1至表3中所示的各样品编号的超硬合金制切割刃1中与刃尖121t相

距1.00μm的位置(z=z1=1.00μm)的刃部120的厚度t1与b/a的关系的曲线图。

16.图7是表示切割刃的缺口的显微镜观察相片(显微镜)观察像。

具体实施方式

17.[本发明要解决的问题]

[0018]

如果刃厚度较薄,则存在如下问题,即,刃尖无法耐受切割冲击而产生碎屑。如果刃厚度较厚,则存在如下问题,即,切割阻力较高,剖面品质变差,剖面变得粗糙。

[0019]

[本发明的实施方式的说明]

[0020]

首先对本发明的实施方式进行记载说明。

[0021]

(实施方式1)

[0022]

图1是实施方式1所涉及的超硬合金制切割刃1的纵剖面图。如图1所示,超硬合金制切割刃1具有沿刃过渡方向延伸的刃尖121t。图1是与刃过渡方向相正交的方向的纵剖面。如图1所示,平刃状的超硬合金制切割刃1具有基部110、以及作为切割执行部的刃部120。可以在基部110与刃部120之间具有连结部。

[0023]

(材质)

[0024]

用于超硬合金制切割刃1的材质是以碳化钨以及钴为主成分的超硬合金。超硬合金中使用的钴的含有率处于3~25质量%的范围。优选钴的含有率处于5~20质量%的范围。通过icp发光分光分析、co滴定而进行构成超硬合金的元素的组成的确定。本发明的超硬合金有时除了作为主成分的碳化钨、钴以外,包含用于调整粒度等特性的铬、钒、钽、铌等元素。超硬合金中的碳化钨晶体的大小优选为0.1μm~4μm。晶体的大小更优选小于或等于2μm。

[0025]

另外,优选地,具有用于抑制超硬合金中的碳化钨的晶粒生长的成分tac(碳化钽),其含有率优选为0.1~2质量%。用于抑制晶粒生长的添加剂可以为v8c7(碳化钒)、cr3c2(碳化铬)。可以进行tac、v8c7、cr3c2的至少一种的替换、以及组合。在该情况下,各自的含有率为0.1~2质量%。

[0026]

超硬合金的维氏硬度hv大于或等于1250而小于或等于2030。利用维氏硬度试验机对维氏硬度进行测定。在维氏硬度小于1250的情况下,作为材质而耐变形性能减小,难以满足在切割中重视的耐压曲性、垂直切割性。如果维氏硬度超过2030,则即使组织、刃尖端部棱线光滑也为高硬度,容易产生缺口。另外,作为缺口对策,不仅材质重要,刃尖前端形状也重要。

[0027]

(形状)

[0028]

超硬合金制切割刃1的形状基本为矩形的板状。将板的最短的边设为厚度。

[0029]

超硬合金制切割刃1具有:基部110;以及刃部120,其设置于基部110的延长线上,具有朝向作为最前端部的刃尖121t而厚度减薄的形状。

[0030]

优选基部110的厚度恒定。基部110例如具有50~1000μm的厚度,所需的厚度根据被切割的切割物的大小而改变。另外,进行切割的刃部120形成于从基部110延长的一条边上。将从刃部120朝向基部110的方向(z轴方向)的刃部120的尺寸表示为刃部120的长度或高度。将与刃过渡方向以及刃部120的长度方向垂直的方向(y轴方向)的尺寸表示为刃部120的厚度。

[0031]

在与刃过渡方向相正交的纵剖面中,在与刃尖相距5.00μm的范围内,刃部120的外形具有凸向外侧的凸部120t的部分,凸部120t的部分位于比将刃尖121t以及相对于刃尖121t的长度方向的距离为z2(5.00μm)的位置连结的直线s更靠外侧的位置。通过存在凸部120t的部分,从而与不存在凸部120t的部分的直线形状的切割刃相比,能够提高刃部120的强度。

[0032]

外表面121s为弯曲的形状。处于彼此相对的位置的2个外表面121s所成的角度随着接近刃尖121t而增大。在该实施方式中,外表面121s相对于中心线c而左右对称。然而,外表面121s也可以相对于中心线c左右不对称。外表面121s的斜度在相对于刃尖121t的距离z1的点1201、以及相对于刃尖121t的距离z2的点1203不同。

[0033]

超硬合金制切割刃1的切割对象物例如为层叠电容器或者层叠电感器等烧制前的陶瓷生片、金属箔、纸、纤维或者硬质树脂等。

[0034]

在基于挤压切割的切割的情况下,一边对切割对象物进行挤压扩展一边进行切割。如果是作为切割对象物的例如陶瓷生片,则坯料硬度较高而针对切割刃的负荷增加,容易在切割刃产生缺口。

[0035]

如图1所示,关于在z轴方向上使超硬合金制切割刃1下降而进行切割的超硬合金制切割刃1,较大的负荷施加于刃尖。在薄刃且2个外表面121s所成的角度较小、即形成为锐角的情况下,容易产生缺口(也称为碎屑)。如果产生缺口,则当然锋利度变差,容易在切割对象物的切割剖面产生伤痕而达到使用寿命。在这种刃尖121t的最前端部为极小的锐角的情况下,与其他材料相比为高硬度且韧性较低的超硬合金的耐压曲性、耐磨损性优异,但存在特别容易产生缺口的问题。

[0036]

本发明的发明人为了防止刃尖121t的缺口而着眼于从刃部120的特定的点通过的二次函数。将纵剖面设为yz平面、将刃尖121t设为坐标原点(0,0)。求出从原点以及第一点(y1,z1(=1.00μm))通过的二次曲线z=ay2的常数a。在刃部120的外形为相对于中心线c(从坐标原点通过的z轴)而左右对称的形状的情况下,设为y1=t1/2。在刃部120的外形为相对于中心线c而左右不对称的形状的情况下,刃部120的外形上的点为(y11,z1)以及(y12,z1)。对y11与y12进行比较,将绝对值较大的设为y1。

[0037]

求出从原点以及第二点(y2,z2(=5.00μm))通过的二次曲线z=by2的常数b。在刃部120的外形为相对于中心线c而左右对称的形状的情况下,设为y2=t2/2。在刃部120的外形为相对于中心线c而左右不对称的形状的情况下,刃部120的外形上的点为(y21,z2)以及(y22,z2)。对y21与y22进行比较,将绝对值较大的设为y2。通过a=z1/(y1)2、以及b=z2/(y2)2而求出a及b。

[0038]

这里,b/a的值大于或等于0.30而小于或等于1.00。在小于0.30的情况下,显示出由正反2个刃面获得的刃尖前端角度θ较大,刃面的切割阻力增大,切割时的挤压扩展力增大,存在在切割物产生龟裂的风险。在b/a超过1.00的情况下,刃尖前端比较平坦,显示出由正反2个刃面获得的刃尖前端角度θ较小,刃尖前端的锐利度降低,另外,切割时的冲击较大地施加于前端部,存在容易产生缺口的风险。z1的刃部的厚度t1大于或等于0.60μm而小于或等于1.50μm。如果t1小于0.60μm,则存在刃部减薄而容易产生缺口的风险。如果t1超过1.50μm,则刃部变得过厚而切割阻力增大。

[0039]

在t1大于或等于0.60μm而小于或等于0.91μm时,0.30≤b/a≤1.52t1-0.61,在t1

大于或等于0.91μm而小于或等于1.06μm时,0.64t1-0.28≤b/a≤1.52t1-0.61,在t1大于或等于1.06μm而小于或等于1.50μm时,0.64t1-0.28≤b/a≤1.00。如果处于该范围外,则产生如下问题等,即,刃尖的强度减小而容易在刃尖产生缺口,或者切割阻力增大而被切割物的切割面变得粗糙。

[0040]

在y从0至y2的整个范围内,刃部120的外表面121s位于比将坐标原点和点(y2,z2)连结的直线s更靠外侧的位置。

[0041]

本发明涉及主要对层叠陶瓷电容器的陶瓷生片(下面也称为生片)等切割对象物进行挤压切割的平刃状切割刃。将b/a以及t1设为上述范围而能够实现高精度的切割加工、对切割对象物的损伤的抑制、稳定的切割对象物的形状。另外,能够获得使得切割刃的寿命延长等效果。

[0042]

这里,超硬合金制切割刃为如下形状,即,为了将有助于切割的切割执行部即刃尖部以及该切割刃固定于切割装置而具有具有平行面的基部(也称为柄部)。作为更具体的必要特性,要求锋利度良好、具有耐磨损性、具有针对切割对象物的耐熔接性、针对压曲而具有强度,并且要求长寿命等。

[0043]

关于锋利度,刃尖的形状特别重要,还考虑对于被切割物的损伤,可以为薄刃且刃尖前端的角度较小(锐角)。然而,无法避免越是薄刃则强度越差。因此,对于当前使用的切割刃进行了如下设计等,即,在刃尖至基部之间赋予一级或多级的角度,由此增大最前端的刃尖角度。

[0044]

这种薄刃例如除了高碳素钢以外,还使用超硬合金等硬质材料。然而,不容易加工,作为其原因,特别是在材质为硬质材料的情况下,具有刚性,但是具有难切削性且韧性较低而容易产生缺口。另外,在使用产品时也容易产生缺口。

[0045]

当前,为了满足上述特性而提出了各种切割刃的方案,但未提出关于难以产生缺口的材质以及刃尖形状的详细见解。

[0046]

另外,优选地,在纵剖面中以随着接近刃尖而刃部的宽度减小的方式将外形设为曲线形状。曲线形状可以具有单一的曲率半径,也可以是具有多个曲率半径的所谓复合r(弧度)形状。

[0047]

通过在纵剖面中以随着接近刃尖而刃部的宽度减小的方式形将外形设为曲线形状,由此能够最有效地抑制应力集中部位的缺口。

[0048]

本发明对于作为对缺口造成影响的因素的上述材质以及最前端部形状、即刃厚度的组合实施了优化,结果发现,通过满足上述所有条件而容易产生缺口。

[0049]

另外,关于耐缺口性,刃尖121t锐利则锋利度良好,但存在产生缺口的风险,为了进一步降低该风险,刃部120前端部具有曲面较为有效。显然刃尖121t随着持续切割而磨损,更优选满足上述b/a以及t1的范围且具有弧度。

[0050]

作为在基部110方向上形成的切割执行部的刃部120的刃面具有一个刃面、或者具有多个刃面均能够获得同样的效果。另外,在纵剖面形状中其外形由直线构成的情况下,另外,即使在一部分具有曲线,也能够获得同样的效果。

[0051]

对刃部120进行加工而获得上述形状的方法例如与当前的方法同样地,利用磨具进行研磨而执行。另外,作为微小曲面的形成方法,可以利用喷砂方法。并且,能够以使比切割对象物更软的例如研磨剂分散的粘度等进行切割而形成微小曲面。

[0052]

例如,利用超硬合金制切割刃1对混合有硬质材料粉的掺入硬质研磨剂的固态物进行切割,由此能够使刃部120与掺入硬质研磨剂的固态物中的硬质材料接触而进行加工,形成刃部120。

[0053]

这里,作为掺入硬质研磨剂的固态物,例如,能举出粘土质材料。另外,作为硬质材料,能举出金刚石、w、mo、wc、al2o3、tio2、tic、ticn、sic、si3n4、bn等的粉末作为例子。

[0054]

关于上述硬质材料的粉末粒径,优选地,以fsss(fisher sub-sieve sizer)粒度而言,二次粒子的平均粒径小于或等于1μm。特别地,作为精加工,可以对硬质材料粒子的种类、尺寸、向固态物的添加量以及加工时间进行调整。此外,超硬合金制切割刃1的制造方法并不限定于上述方法。

[0055]

(实施方式2)

[0056]

图2是实施方式2所涉及的超硬合金制切割刃1的纵剖面图。如图2所示,关于实施方式2所涉及的超硬合金制切割刃1,第二部分122存在于与刃尖121t相距的距离超过z2(5.00μm)的部分。

[0057]

(实施方式3)

[0058]

图3是实施方式3所涉及的超硬合金制切割刃1的纵剖面图。如图3所示,在高度z1附近存在外表面121s的斜度不连续地变化的点,这一点与实施方式1所涉及的超硬合金制切割刃1不同。

[0059]

[本发明的实施方式的详情]

[0060]

(实施例1)

[0061]

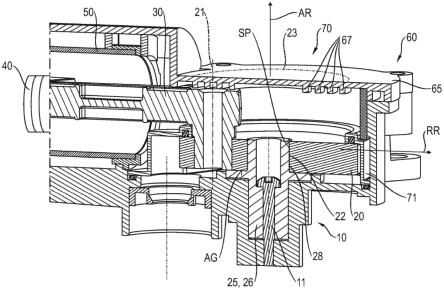

图4是用于对切割试验进行说明的装置的斜视图。图5是沿着图4中的v-v线的剖面图。试验中使用的超硬合金制切割刃1(平刃状切割刃)在刃过渡方向(x轴方向)上设为40mm,基部厚度(y轴方向)设为0.1mm,刃高度(z轴方向)设为22.0mm,切割执行部的刃加工高度(刃部120的z轴方向高度)设为2.0mm。关于材质,将碳化钨以及钴设为基本组成,以碳化铬、碳化钒以及碳化钽等金属碳化物为添加剂而调整碳化钨的粒径,并且调整钴添加量而获得超硬合金的烧结体。作为一个例子,使用维氏硬度为1580的超硬合金材料。为了对硬度进行变更而进行碳化钨的粒径调整以及钴的添加量的调整。

[0062]

<研磨>

[0063]

通过利用金刚石磨具的研磨机将制造的烧结体磨削出厚度为100μm、刃高度为22mm、长度为40mm的板形状而形成前端刃部加工用的坯料。

[0064]

<刃的形成>

[0065]

接下来利用上述坯料进行前端刃部的形成加工。在形成加工中,利用使用金刚石圆筒磨具的专用的研磨机将坯料固定于能够调整角度的专用的工件支架而进行了加工。在刃部为2段的情况下,进行加工而形成具有如下部分的刃部120:第一部分121,其相对于坯料长边长度为40mm的方向的一条边处于最前端且具有前端角;以及第二部分122,其相对于第一部分121连续地配置且相对于基部110连续。

[0066]

<平面的外表面成型>

[0067]

为了形成图2所示的平面的外表面122s,利用圆筒磨具对最前端部在两面实施了凸形状加工。

[0068]

<凸弯曲的外表面成型>

[0069]

为了形成图1所示的作为凸弯曲面的外表面121s,利用石蜡等粘合剂对碳化钨和钴进行冲压成型而形成长度50mm-宽度50mm-高度30mm的块状,以高速连续地将刃尖按压于该块体而成型为凸型形状。为了调整凸部的大小而根据按压速度、角度、深度进行了调整。在形成凸形状时,为非常精密的加工,因此成为切割介质的碳化钨粒子、按压速度、深度等严密的研磨条件的设定非常重要。

[0070]

外表面121s、122s的算术平均粗糙度sa(算术平均高度iso25178)设为小于或等于0.02μm。利用使用了白色干涉计的非接触式的表面粗糙度测定装置对外表面121s、122s的算术平均粗糙度sa进行测定。具体而言,利用“zygo corporation”制的非接触三维粗糙度测定装置(nexview(注册商标))针对上述纵剖面中的测定范围在x方向上设为0.15mm、在z方向上设为0.05mm。关于测定视野,将变焦透镜的倍率设为2倍,将对物透镜的倍率设为50倍。

[0071]

<剖面确认>

[0072]

关于剖面的确认,利用“日本電子社”制的肖特基电场释放式扫描电子显微镜jsm-7900f以10,000倍进行拍摄,灵活运用机械坐标以及测长功能,对与刃尖121t相距1.00μm以及相距5.00μm的部分的刃厚度(刃部120的厚度)进行了测定。利用

“フィッシャー

·

インストルメンツ

社”制picodentor hm500对维氏换算硬度进行了测定。表1至表3中示出了其结果。

[0073]

[表1]

[0074][0075]

[表2]

[0076][0077]

[表3]

[0078][0079]

表1至表3中的“硬度hv”是指超硬合金制切割刃1的维氏硬度。

[0080]“t1(μm)”是指在z轴方向上与刃尖121t相距1.00μm的位置(z=z1)处的刃部120的y轴方向的厚度。“t2(μm)”是指在z轴方向上与刃尖121t相距5.00μm的位置(z=z2)处的刃部120的y轴方向的厚度。

[0081]“常数a”是指在外表面的第一点的坐标设为(y1,z1(=1.00μm))时以a=z1/(y1)2而定义的常数。“常数b”是指在外表面的第二点的坐标设为(y2,z2(=5.00μm))时以b=z2/

(y2)2而定义的常数。“b/a”是指由常数a除常数b所得的值。“图”表示与各样品的形状对应的图。关于所有样品,确认到在坐标原点至点1203之间存在位于比直线s更靠外侧的位置的凸部120t。并且,确认到在坐标原点至点1203之间所有外表面121s都位于比直线s更靠外侧的位置。

[0082]

图6是表示在表1至表3所示的各样品编号的超硬合金制切割刃1中,与刃尖121t相距1.00μm的位置(z=z1=1.00μm)的刃部120的厚度t1与b/a的关系的曲线图。各表中的“坐标位置”表示图6中的各样品的坐标位置。

[0083]

关于切割评价试验,着眼于均匀的组成及硬度,切割对象物设为通常能够获得的聚氯乙烯板。利用厚度大于或等于0.1mm而小于或等于3.0mm的粘着片材进行了固定。另外,粘着片材具有在挤压切割时防止刃尖最前端部与支撑切割对象物的工作台接触而形成缺口的功能。关于切割对象物,x轴方向的宽度为30mm,z轴方向的厚度为0.5mm。切割速度在z轴方向上设为300mm/s。

[0084]

本测试的条件(图4及图5)

[0085]

工件材质:聚氯乙烯板100厚度为0.5mm,宽度为290mm,长度为30mm,维氏换算硬度hv为15

[0086]

测试装置:将

“キスラー”

制的切削动力计9255(切削动力计2003)安装于“牧野

フライス

製作所”制的加工中心v55(载台2004)

[0087]

工件安装:从下起层叠有厚度为10mm的丙烯酸板2002、厚度为1mm的双面粘着片材2001、作为工件的聚氯乙烯板100。

[0088]

切割条件:切割速度为300mm/秒、压入量为0.55mm、相对于长边方向的工件的刃角度为

±

0.5

°

、相对于工件的刃剖面角度为90

°±

0.5

°

、切割次数为100次(2.5mm间隔)

[0089]

在图4及图5所示的装置中,利用卡盘3001、3002对超硬合金制切割刃1进行保持。超硬合金制切割刃1的下降速度设为30mm/秒而连续地进行切割。这里为了连续地进行切割,以不在作为切割对象物的聚氯乙烯板100的相同位置进行切割的方式,使得每当超硬合金制切割刃1上升时切割位置能够移动。

[0090]

根据整个刃过渡方向的缺口的产生数量而对进行了100次上述切割之后的刃尖的状态进行了评价。关于计数的缺口的定义,将在刃尖的棱线部中缺口的宽度大于或等于10μm、或者深度超过3μm的情况下的任意者作为缺口(图7)而进行了计数。

[0091]

图7是表示切割刃的缺口的显微镜观察相片(显微镜)观察像。在缺口的测定方法中,利用测定显微镜以1000倍的倍率对进行了100次按压切割之后的40mm的刃过渡面的整个面进行了观察。具体而言,将50倍的目镜以及20倍的对物透镜安装于

“オリンパス”

制的测定显微镜(stm6-lm),将切割刃(xz面)放置于平面。注意图7的切割刃的刃尖121t与测定载台平行。使焦点与刃尖121t对准,使位于缺口121k的两端的刃尖121t与测定器的x轴方向的基准线对准,将y的测定值设为“0”而设为基准。将图7的x轴方向的基准线与缺口121k的端部相交的2点之间的距离设为缺口121k的宽度。从x轴进行测定而将在缺口121k的y方向上最低的部位设为缺口121k的深度。此时,在宽度大于或等于10μm、深度大于或等于3μm的任一者的情况下定义为在刃尖产生了缺口121k。

[0092]

在刃尖121t的缺口为5个以内的情况下评价为“a”,在缺口为6个至20个的情况下评价为“b”,在缺口超过20个的情况下评价为“c”。

[0093]

针对切割面状态,在切割面评价中,针对第100次的切割品,以50倍对切割面进行放大拍摄,统计了切割方向的大于或等于30μm的长度的伤痕的数量。评价设为3个等级,小于或等于10个评价为“a”,大于或等于11个小于或等于20个评价为“b”,超过20个评价为“c”。

[0094]

图6中示出了切割评价的结果。横轴上示出了表1至表3中的t1,纵轴上示出了b/a。关于由五边形的实线包围的范围,具体而言,t1大于或等于0.60μm而小于或等于0.91μm时为0.30≤b/a≤1.52t1-0.61的范围,t1大于或等于0.91μm而小于1.06μm时为0.64t1-0.28≤b/a≤1.52t1-0.61的范围,t1大于或等于1.06μm而小于1.50μm时为0.64t1-0.28≤b/a≤1.00的范围,上述范围是能发挥如上效果的范围。可知,在该范围内,表1至表3中的“刃尖的缺口的状态”以及“切割面性状”能够获得“a”的结果。

[0095]

此次公开的实施方式以及实施例在所有方面都是示例,应当理解并未施加限制。本发明的范围并未由上述说明表示,而是由权利要求书表示,意图包含与权利要求书等同的范围以及范围内的所有变更。

[0096]

标号的说明

[0097]

1超硬合金制切割刃、100聚氯乙烯板、110基部、120刃部、120t凸部、121第一部分、121k缺口、121s、122s外表面、121t刃尖、122第二部分、2001双面粘着片材、2002丙烯酸板、2003切削动力计、2004载台、3001、3002卡盘。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。