1.本技术涉及钢筋弯曲试验机的领域,尤其是涉及一种用于钢筋正反弯曲的试验机。

背景技术:

2.钢筋弯曲试验机是对钢筋进行冷弯试验和平面反向弯曲试验的专用设备。

3.目前,公布号为cn216441548u的中国实用新型专利,公布了名为一种立式钢筋正反向弯曲试验机,包括操作台,操作台上固定有支撑台,两个支撑台上经过有钢筋,操作台上固定有网罩,网罩上设置有内置孔,钢筋贯穿内置孔,网罩上固定有第一缸体,第一缸体的活塞杆上固定有第一挤压头,操作台内固定有第二缸体,第二缸体的活塞杆贯穿固定在操作台上的内置套,第二缸体上固定有第二挤压头。通过定位台上的两个夹板同时对向的靠近或远离,能够对钢筋进行左右位置的夹持,通过螺纹杆的定位,可保证钢筋在弯曲时的上下稳定。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:正反向弯曲试验机上未设置有用于将第一挤压头对准钢筋长度方向的正中间位置,在经过正向弯曲后的钢筋,钢筋弯曲点两边的长度不同,在重力的影响下会使得钢筋的弯曲点发生移动,使得第二挤压头不能对准钢筋弯曲处,导致反向弯曲不准确,试验机的弯曲精度不高。

技术实现要素:

5.为了提高正反向弯曲试验机精度,本技术提供一种用于钢筋正反弯曲的试验机。

6.本技术提供的一种用于钢筋正反弯曲的试验机,采用如下的技术方案:

7.一种用于钢筋正反弯曲的试验机,包括工作台、用于将钢筋进行正反弯曲的弯曲组件以及将钢筋的正反弯曲点居中的居中组件,所述居中组件包括双向螺杆、用于带动所述双向螺杆转动的驱动部以及两个滑移块,所述双向螺杆转动连接于所述工作台上,两个所述滑移块分别螺纹连接于双向螺杆相反的两段螺纹上并滑移连接于所述工作台上。

8.通过采用上述技术方案,工作人员将钢筋放置在工作台上,之后工作人员驱动驱动部,驱动部转动带动双向螺杆转动,双向螺杆带动滑移块相互靠近,两个滑移块抵接在钢筋的两端并将钢筋的正中对准弯曲组件,使得钢筋的弯曲处位于钢筋的正中位置,减少当钢筋在正向弯曲好后尚未进行反向弯曲时发生移动,钢筋弯曲点两端受力平衡,重力的影响小,钢筋反向弯曲时精度高。

9.可选的,所述驱动部包括驱动电机、第一驱动齿轮、第二驱动齿轮以及用于将两个所述滑移块保持距离的复位件,所述驱动电机设置于所述工作台上,所述第一驱动齿轮设置于所述驱动电机的输出轴上,所述第二驱动齿轮设置于所述双向螺杆的一端上,所述第一驱动齿轮与所述第二驱动齿轮啮合。

10.通过采用上述技术方案,工作人员需要带动双向螺杆转动时,工作人员驱动驱动电机,驱动电机带动第一驱动齿轮转动,第一驱动齿轮带动第二驱动齿轮转动,第二驱动齿

轮转动带动双向螺杆转动,双向螺杆带动两个滑移块移动,将钢筋相对于弯曲组件居中,当完成钢筋的居中后,复位件将两个滑移块复位,减少钢筋弯曲过程中居中组件的影响,驱动组件结构简单,便于工作人员操作。

11.可选的,所述复位件包括气缸以及卷簧,所述卷簧用于将与所述双向螺杆螺纹连接的滑移块保持距离,所述气缸的缸体设置于所述工作台上,所述驱动电机设置于所述气缸的活塞杆上。

12.通过采用上述技术方案,当需要带动双向螺杆转动时,气缸活塞杆伸长,气缸带动驱动电机以及第一驱动齿轮向上移动,驱动电机带动第一驱动齿轮转动,第一驱动个齿轮带动第二驱动齿轮转动,第二驱动齿轮带动双向螺杆转动,双向螺杆带动两个滑移块相互靠近将钢筋居中,完成居中后,气缸活塞杆收缩,驱动电机带动第一驱动齿轮移动,第一驱动齿轮远离第二驱动齿轮,卷簧在第一驱动齿轮与第二驱动齿轮啮合的过程中逐渐上紧,当第一驱动齿轮远离第二驱动齿轮后,卷簧带动双向螺杆反向转动,双向螺杆带动两个滑移块相互远离。

13.可选的,所述工作台上设置有用于放置钢筋的两个放置台,所述放置台沿垂直于双向螺杆的长度方向转动连接于所述工作台上,两个所述放置台沿所述双向螺杆的长度方向分布,所述放置台设有用于放置钢筋的容纳槽。

14.通过采用上述技术方案,两个放置台的长度方向与双向螺栓平行,使得放置在放置台容纳槽内的钢筋始终处于一种与双向螺杆平行的状态,便于双向螺杆的上的滑移块将钢筋居中,放置台可随着钢筋弯曲时发生转动,使得放置台支撑钢筋为更稳定。

15.可选的,所述放置台上设置有用于将钢筋抵接在所述容纳槽内的抵接组件,所述抵接组件包括配合块、转动螺栓以及抵接轮,所述配合块沿靠近或远离所述容纳槽槽底的方向滑移连接于所述放置台上,所述转动螺栓转动连接于所述放置台上,所述配合块转动连接于所述转动螺栓上,所述抵接轮转动连接于所述配合块上,所述抵接轮用于抵接钢筋。

16.通过采用上述技术方案,由于钢筋需要进行反向弯曲,钢筋需要进行向上弯曲,抵接组件用于将钢筋保持在容纳槽内,工作人员转动转动螺栓,转动螺栓带动配合块靠近容纳槽槽底,使得抵接轮抵接于钢筋上,在钢筋弯曲的过程中,钢筋会相对于放置台发生移动,抵接轮减少钢筋与放置台发生摩擦。

17.可选的,所述弯曲组件包括两个弯曲气缸以及用于弯曲钢筋的两个弯曲块,所述两个弯曲气缸相对设置,两个所述弯曲块与两个所述弯曲气缸一一对应,所述弯曲块设置于所述弯曲气缸活塞杆的一端上。

18.通过采用上述技术方案,一个弯曲气缸设置于钢筋的下方,另一个弯曲气缸设置于钢筋的上方,当钢筋需要进行正向弯曲时,钢筋上方的弯曲气缸的活塞杆伸长,弯曲气缸活塞杆上的弯曲块抵接于钢筋上,钢筋完成弯曲后,钢筋上方的弯曲气缸活塞杆收回,钢筋下方的弯曲气缸的活塞杆伸长,弯曲气缸活塞杆扇固定弯曲块抵接在完成正向弯曲的钢筋上进行反向弯曲。

19.可选的,弯曲组件上设置有便于更换所述弯曲块的更换部,所述更换部包括安装板、若干螺纹柱、若干螺母,所述安装板设置于所述弯曲气缸活塞杆的一端上,若干所述螺纹柱的一端设置于所述弯曲块上,所述螺纹柱的另一端穿过所述安装板的端面,若干所述螺母与若干所述螺纹柱一一对应,所述螺母螺纹连接于所述螺纹柱上并抵接于所述安装板

背离所述弯曲块的端面上。

20.通过采用上述技术方案,钢筋的直径不同,需要测试的弯曲的半径不同,工作人员可通过替换弯曲块,改变钢筋的弯曲的半径,当需要替换弯曲块时,工作人员先将螺母从螺纹柱上拧下,之后换上合适尺寸的弯曲块,之后再将弯曲块的螺纹柱穿入到安装板内,之后再将螺母与螺纹柱螺纹连接并将弯曲块抵紧在安装板上。

21.可选的,滑移块包括带动架以及滑移板,所述带动架滑移连接于工作台并螺纹连接于所述双向螺杆上,所述带动架上开设有沿垂直于所述双向螺杆长度方向的滑移槽,所述滑移槽所述滑移板滑移。

22.通过采用上述技术方案,由于钢筋水平放置于容纳槽内,两侧壁有居中组件,钢筋不便有放置入容纳槽内,工作人员先将滑移板从带动架上取下,便于钢筋水平插入到两个容纳槽内,之后再将滑移板滑移道带动架上,滑移板可进行滑移便于工作人员将钢筋放入到容纳槽内。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.居中组件便于钢筋的正反弯曲点位于钢筋的正中间位置;

25.2.放置台上的抵接组件实现了钢筋始终处于容纳槽内;

26.3.更换部便于适应不同尺寸钢筋所需要的弯曲直径。。

附图说明

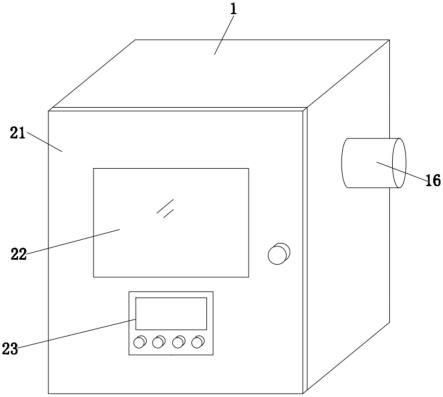

27.图1是用于钢筋正反向弯曲的试验机。

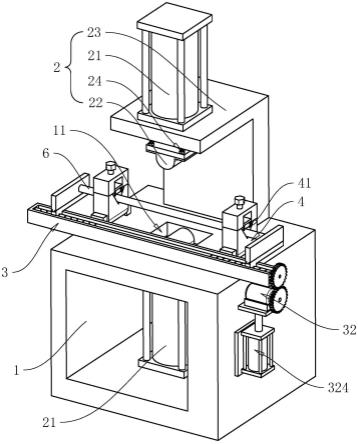

28.图2是图1中放置台的结构示意图。

29.图3是图1中弯曲组件的结构示意图。

30.图4是图1中驱动部的爆炸图。

31.附图标记:1、工作台;11、贯穿孔;2、弯曲组件;21、弯曲气缸;22、弯曲块;23、安装支架;24、更换部;241、安装板;242、螺纹柱;245、螺母;3、居中组件;31、双向螺杆;32、驱动部;321、驱动电机;322、第一驱动齿轮;323、第二驱动齿轮;324、复位件;325、气缸;326、卷簧;33、滑移块;331、带动架;332、滑移板;333、滑移槽;34、安装条;341、放置槽;4、放置台;41、容纳槽;5、抵接组件;51、配合块;511、配合槽;52、转动螺栓;53、抵接轮;54、安装块;6、钢筋。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种用于钢筋正反弯曲的试验机。参照图1,一种用于钢筋正反弯曲的试验机包括工作台1、弯曲组件2、居中组件3以及两个放置台4,两个放置台4设置于工作台1的上端面上,放置台4用于放置钢筋6,弯曲组件2设置于工作台1上,弯曲组件2用于将放置台4上的钢筋6进行正反向弯曲,居中组件3设置于工作台1上,居中组件3用于将放置于放置台4上的钢筋6沿正反向弯曲点进行居中。

34.参考图1和图2,放置台4沿水平方向转动连接于工作台1的上端面上,两个放置台4沿垂直于放置台4转动轴线方向分布在工作台1的上端面上,放置台4的上端面开设有用于容纳钢筋6的容纳槽41,容纳槽41贯穿放置台4的侧壁,容纳槽41沿容纳槽41贯穿方向的截

面呈v型,放置台4上设置有抵接组件5,抵接组件5包括配合块51、转动螺栓52、抵接轮53以及安装块54,安装块54固定设置于放置台4的上端面上,安装块54的下端面开设有配合槽511,配合槽511与容纳槽41连通,转动螺栓52竖直设置,转动螺栓52的尾部螺纹连接于配合块51并穿入配合槽511内,配合块51沿竖直方向滑移连接于配合槽511内,配合块51的上端面转动连接于转动螺栓52的尾部,抵接轮53的转动轴线平行于放置台4的转动轴线,抵接轮53转动连接于配合块51的下端面上。

35.参考图1和图3,弯曲组件2包括两个弯曲气缸21、两个弯曲块22、安装支架23以及更换部24,安装支架23的截面呈倒l形,安装支架23的下端面固定设置于工作台1的上端面上,工作台1的上端面开设有贯穿孔11,弯曲气缸21竖直设置,两个弯曲气缸21分别固定设置于工作台1的下面以及安装支架23的上端面上,两个弯曲气缸21相对设置,更换部24包括安装板241、四个螺纹柱242以及四个螺母245,安装板241水平设置,安装板241固定设置于弯曲气缸21活塞杆的一端上,螺纹柱242竖直设置,螺纹柱242的一端固定设置于弯曲块22的端面上,四个螺纹柱242均匀分布在弯曲块22的端面上,螺纹柱242的另一端穿过安装板241,四个螺母245与四个螺纹柱242一一对应,螺母245螺纹连接于螺纹柱242上,螺母245抵紧在安装板241的端面上。

36.参考图1和图4,居中组件3包括双向螺杆31、驱动部32、两个滑移块33以及安装条34,安装条34的长度方向平行于两个放置台4的分布方向,安装条34固定设置于工作台1的上端面上,安装条34的上端面开设有放置槽341,放置槽341的长度方向平行于安装条34的长度方向,双向螺杆31的长度方向平行于放置槽341的长度方向,双向螺杆31转动连接于放置槽341内,两个滑移块33沿安装条34的长度方向分布,滑移块33包括带动架331以及滑移板332,带动架331滑移连接于放置槽341内,两个带动架331分别滑移于双向螺杆31的相反的两端螺纹上,带动架331的上端面开设有滑移槽333,滑移槽333沿水平方向延伸,滑移槽333的延伸方向垂直于双向螺杆31的长度方向,滑移板322滑移连接于滑移槽333内。

37.参考图1和图4,驱动部32包括驱动电机321、第一驱动齿轮322、第二驱动齿轮323以及复位件324,复位件324包括气缸325以及卷簧326,气缸325竖直设置,气缸325固定设置于工作台1的侧壁上,驱动电机321固定设置于气缸325活塞杆的一端上,第一驱动齿轮322竖直设置,第一驱动齿轮322固定设置于驱动电机321的输出轴上,第二驱动齿轮323竖直设置,第二驱动齿轮323固定设置于双向螺杆31的一端上,气缸325的活塞杆伸长时,第一驱动齿轮322与第二驱动齿轮323啮合,卷簧326竖直设置,卷簧326与双向螺杆31同轴设置,卷簧326的一端固定设置于双向螺杆31的外侧壁上,卷簧326的另一端固定设置于安装条34的外侧壁上。

38.本技术实施例一种用于钢筋正反弯曲的试验机的实施原理为:工作人员先将滑移板332从带动架331上取下,再将钢筋6穿入到两个放置台4的容纳槽41内,之后再将滑移板332通过滑移槽333安装在带动架331上,之后工作人员启动气缸325,气缸325的活塞杆伸长,气缸325上的驱动电机321带动第一驱动齿轮322转动,第一驱动齿轮322带动第二驱动齿轮323转动,第二驱动齿轮323带动双向螺杆31转动,双向螺杆31带动两个滑移板332相互靠近,完成钢筋6的居中处理,之后气缸325的活塞杆收缩,第一驱动齿轮322脱离第二驱动齿轮323,与第二驱动齿轮323连接的卷簧326恢复最初状态,带动双向螺杆31反向转动,带动滑移板332远离钢筋6,之后工作人员转动转动螺栓52,配合块51靠近钢筋6并将抵接轮53

抵接于钢筋6上,完成钢筋6正反弯曲的安装。

39.之后工作人员驱动在钢筋6上方的弯曲气缸21,弯曲气缸21带动弯曲块22向下运动,弯曲块22将钢筋6正向弯曲,正向弯曲的钢筋6带动两个放置台4转动,之后钢筋6下方的弯曲气缸21启动,弯曲气缸21带动弯曲块22向上移动,弯曲块22将钢筋6反向婉转,反向弯曲的钢筋6带动两个放置台4转动,完成钢筋6的正反向弯曲测试。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。