1.本实用新型属于制粒饲料技术领域,具体涉及一种转板式稳定器。

背景技术:

2.由于水产动饲的采食特性,水产饲料必须具备良好的水中稳定性(又称耐水性)。如养殖虾蟹饲料通常要求水中稳定性要达2小时以上。而饲料获得良好水中稳定性的最佳方法莫过于使之较充分的熟化。因为熟化淀粉为凝胶状具备良好的黏结性,较充分的熟化淀粉可完全取代在饲料配方中添加昂贵又无营养价值的专用黏结剂,其中饲料熟化时就会用到饲料稳定器。

3.例如专利授权号:cn 213215258 u的中国实用新型专利,该专利公开了一种制粒饲料成套生产线用稳定器,包括夹套筒体,夹套筒体的两侧均安装有蒸汽管道,蒸汽管道与夹套筒体焊接连接,夹套筒体的内部安装有派料板,派料板与夹套筒体焊接连接,夹套筒体的内部安装有挡料翻板,挡料翻板与夹套筒体通过翻板固定件,翻板固定件与夹套筒体通过螺钉连接,挡料翻板的一端安装有第一传动件,第一传动件与挡料翻板通过卡槽连接,第一传动件设置有若干。若干个第一传动件相邻之间均安装有第二传动件,第二传动件与第一传动件通过轴承连接,夹套筒体的下端安装有稳固支架,稳固支架与夹套筒体通过螺钉连接,第一传动件的下端安装有下料气缸,下料气缸与稳固支架和第一传动件均通过连接轴连接。本实用新型通过设有的派料板和蒸汽管道,使饲料在均匀地分布在夹套筒体内进行熟化,通过设置的挡料翻板,使得熟化后的饲料能排出夹套筒体,以便进入下一个流程。

4.基于对专利号的搜索,结合其中的不足发现:

5.高热高湿的饲料都是直接从派料板上掉落到夹套筒体的底部,当高热高湿的饲料装满夹套筒体之后,还需在夹套筒体进行熟化后才通过挡料翻板排出饲料,在这期间挡料翻板一直承载着装满夹套筒体的饲料压力,容易对挡料翻板的结构造成形变,进而影响设备使用寿命,同时,由于底部饲料承载较大的压力,当翻板转动排料时,底层饲料因挤压力过大导致饲料挤压成粉末或变形,降低了产品的出品率。

6.有鉴于此,针对现有结构及缺失予以研究改良,提供一种转板式稳定器,通过分压作用在挡料翻板的饲料,减少作用在挡料翻板的挤压力,避免挡料翻板因受到的挤压力过大而发生形变,同时,通过分压作用,底层的饲料受到的压力大大减少,饲料不会产生粉末或变形,排料速度更为稳定有序,从而有效提高了产品的出品率,达到更具有实用价值性的目的。

技术实现要素:

7.本实用新型的目的在于提供一种转板式稳定器,以解决夹套筒体内饲料对挡料翻板造成的挤压力大,导致挡料翻板的结构发生形变以及底层饲料产生粉末或变形的问题。

8.本实用新型的目的可以通过以下技术方案实现:

9.一种转板式稳定器,包括熟化罐,加热管,驱动机构和排料机构,所述熟化罐的顶

部设置有进料口,其底部设置有出料口,所述加热管铺设于熟化罐,所述驱动机构安装在熟化罐出料口的一侧,所述排料机构安装在熟化罐的底部,所述排料机构包括若干分压折板、若干分区三角板和若干排料转板,若干分压折板铺设于熟化罐的底部,若干分区三角板铺设于分压折板与出料口之间,任一分区三角板与相邻两分压折板之间的空隙位置对应,若干排料转板一一对应且可转动地设置于相邻两分区三角板之间的空隙内。

10.作为本实用新型的一种优选技术方案,所述熟化罐的顶部中央安装有关风机,所述关风机与熟化罐的进料口连接。

11.作为本实用新型的一种优选技术方案,所述熟化罐内顶部中央安装有分流器,所述分流器与熟化罐的进料口位置对应。

12.作为本实用新型的一种优选技术方案,所述熟化罐的顶部安装有阻旋式料位器,所述阻旋式料位器用于测量熟化罐内饲料的高度。

13.作为本实用新型的一种优选技术方案,所述加热管包括内加热管和外加热管,所述内加热管铺设于熟化罐内的四周和顶部,所述外加热管设置有两排,铺设于熟化罐外的一侧。

14.作为本实用新型的一种优选技术方案,所述驱动机构包括若干第一传动件、若干第二传动件和下料气缸,若干第一传动件一一设置于排料转板,若干第二传动件一一对应设置于相邻两第一传动件的空隙内,所述下料气缸设置于任一第一传动件的下端。

15.作为本实用新型的一种优选技术方案,所述熟化罐的两侧安装有检修门,所述熟化罐与检修门之间的缝隙内设置有密封件。

16.本实用新型的有益效果为:

17.现有的制粒饲料稳定器在饲料熟化过程中,排料转板单独承载着装满熟化罐的饲料压力,容易对排料转板的结构造成形变,进而影响设备使用寿命,同时,由于底部饲料承载过大的压力,当排料转板转动排料时,导致底部饲料受到过大的挤压力产生粉末或变形,降低了产品的出品率。本实用新型通过安装若干个分压折板,当饲料通过分流器均匀地散落到熟化罐时,分压折板可以分压原本作用在排料转板的饲料,大大减少作用在排料转板的挤压力,解决了排料转板因饲料挤压力过大而发生形变的问题,延长设备的使用寿命。同时,由于分压折板分压原本作用在排料转板的饲料,导致底部饲料不会因承载过大的挤压力而产生粉末或变形,提高了产品的出品率。此外,熟化罐通过设置关风机,一方面关风机可以通过旋转叶轮快速地向熟化罐内输送物料,另一方面关风机通过旋转叶轮防止熟化罐在饲料输送的过程中从入料口中吸入空气,使熟化罐内保持一个恒定的压力,在饲料熟化过程中,饲料内的水分通过加热管的高温蒸发出饲料体外,由于熟化罐内有压力,因此水分会通过关风机快速排出熟化罐外,提高饲料的熟化质量。

附图说明

18.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

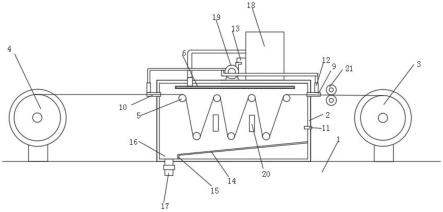

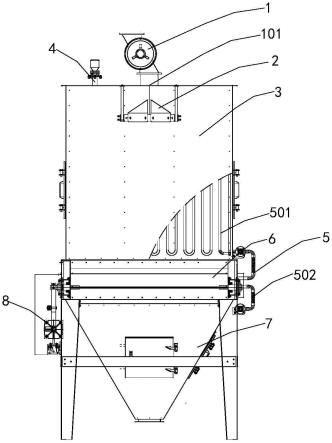

19.图1为本实用新型的一种转板式稳定器主观图;

20.图2为本实用新型的一种转板式稳定器俯视图;

21.图3为本实用新型的一种转板式稳定器左视图;

22.图4为本实用新型的一种转板式稳定器右视图;

23.主要元件符号说明

24.图中:1、关风机;2、分流器;3、熟化罐;4、阻旋式料位器;401、阻旋式料位器安装口;5、加热管;501、内加热管;502、外加热管;6、排料机构;601、分压折板;602、分区三角板;603、排料转板;7、缓冲斗;8、驱动机构;801、第一传动件;802、第二传动件;803、下料气缸9、蒸汽口;10、检修门;101、进料口;11、稳固支架。

具体实施方式

25.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

26.请参阅图1-4,本实施例提供了一种转板式稳定器,包括熟化罐3,加热管5,驱动机构8和排料机构6,熟化罐3的顶部中央设置有进料口101,其底部中央设置有出料口,加热管5铺设于熟化罐3,加热管5包括内加热管501和外加热管502,内加热管501通过焊接连接在熟化罐3内的四周和顶部,外加热管502设置有两排,通过法兰连接在熟化罐3外远离驱动机构8的一侧。驱动机构8安装在熟化罐3出料口的一侧,排料机构6安装在熟化罐3的底部,排料机构6包括若干分压折板601、若干分区三角板602和若干排料转板603,若干分压折板601与若干分区三角板602均与熟化罐3通过螺钉连接。在本实施例中,若干分压折板601均设置在距离出料口45cm的水平面上,且相邻分压折板601之间的间隔都是26cm。若干分区三角板602铺设于分压折板601与出料口之间,在本实施例中,若干分区三角板602安装在距离分压折板601底面20cm处且任一分区三角板602与相邻两分压折板601之间的空隙位置对应,即任一分区三角板602均安装在相邻两分压折板601的中间,且任一分压折板601在高度上距任一分区三角板602高20cm,若干排料转板603一一对应且可转动地设置于相邻两分区三角板602之间的空隙内,且任一排料转板603的一端与相邻一个分区三角板602的斜面抵接,另一端与相邻另一个分区三角板602的底面抵接。

27.现有的制粒饲料稳定器在饲料熟化过程中,排料转板603单独承载着装满熟化罐3的饲料压力,容易对排料转板603的结构造成形变,进而影响设备使用寿命,同时,由于底部饲料承载较大的压力,当排料转板转动排料时,导致底层饲料产生粉末或变形,降低了产品的出品率。而本实用新型通过安装若干个分压折板601,当饲料散落到熟化罐3时,分压折板601可以分压原本作用在排料转板603的饲料压力,大大减少作用在排料转板603的挤压力,解决了排料转板603因饲料挤压力过大而发生形变的问题,延长设备的使用寿命,节约了设备的维护成本。同时,通过分压作用,底层的饲料受到的压力大大减少,当转板排料时,饲料不会因挤压力大而产生粉末或变形,排料速度更为稳定有序,从而有效提高了产品的出品率。

28.为了提高饲料的熟化质量,在一实施例中,熟化罐3的顶部安装关风机1,关风机1安装在熟化罐3的进料口101处,与熟化罐3通过螺钉连接。关风机1担负着输送饲料和稳压的作用,一方面关风机1可以通过旋转叶轮快速地向熟化罐3内输送物料,另一方面关风机1通过旋转叶轮防止熟化罐3在饲料输送的过程中从进料口101中吸入空气,使熟化罐3内保持一个恒定的压力,在饲料熟化过程中,饲料内的水分通过加热管5的高温蒸发出饲料体外,由于熟化罐3内有压力,因此水分会通过关风机1快速排出熟化罐3外,避免了因水分残

留在熟化罐3内排不出去,导致水分又重新附着在饲料上的问题,提高饲料的熟化质量。

29.为了进一步提高饲料的熟化质量,在一实施例中,熟化罐3内的顶部中央安装有分流器2,分流器2安装在关风机1的出料口处,与熟化罐3通过焊接连接。饲料通过关风机1旋转的叶轮将饲料快速地输送至分流器2,分流器2通过分压作用将饲料均匀地掉落至熟化罐3内。饲料均匀地掉落至熟化罐3内,一方面可以把控饲料熟化的质量,避免饲料集中堆积在熟化罐3的一处,造成饲料熟化不完全,影响饲料的质量;另一方面,饲料集中堆积在熟化罐3的一处,使排料转板603的挤压力过大,导致排料转板603的结构发生形变,损害设备的使用寿命。

30.为了更好地把控饲料的熟化用量,在一实施例中,阻旋式料位器4与熟化罐3顶部通过螺钉连接,通过设置阻旋式料位器4的高度,当掉落在熟化罐3内的饲料达到阻旋式料位器4预设的高度时,此时阻旋式料位器4发出指令,饲料停止输送至熟化罐3内。相比于用人工来确定饲料的熟化用量,设置阻旋式料位器4的好处在于能更加精确的把控饲料的熟化用量,避免熟化多余饲料而导致浪费的情况。

31.为了提高稳定器的工作效率,在一实施例中,加热管5包括内加热管501和外加热管502,内加热管501通过焊接连接在熟化罐3内的四周和顶部,外加热管502设置有两排,通过法兰连接于熟化罐3外的一侧。通过密集分布的内加热管501,加快熟化罐3的预热速度,减少熟化罐3的预热时间,外加热管502连通熟化罐3与排料机构6,使得熟化罐3内的温度不仅可以通过内部自上而下的传递到排料机构6,还可以通过加热管5直接传递到排料机构6内部,加快稳定器的预热速度,提高稳定器的工作效率。

32.为了保证稳定器排料的顺利,在一实施例中,驱动机构8包括若干第一传动件801、若干第二传动件802和下料气缸803,若干第一传动件801一一设置于若干排料转板603,任一第一传动件801与排料转板603通过卡槽连接,若干第二传动件802一一对应设置于相邻两第一传动件801的空隙内,任一第二传动件802与相邻两第一传动件801通过轴承连接,下料气缸803设置于任一第一传动件801的下端。当下料气缸803推动任一第一传动件801时,由于第二传动件802连接于相邻两第一传动件801上,导致若干第一传动件801均开始转动,若干第一传动件801通过卡槽,带动若干排料转板603也开始翻转,从而实现排料的功能。

33.为了更方便地维护设备,在一实施例中,熟化罐3的两侧安装有检修门10。当熟化罐3内部出现需要维护的情况,可通过检修门10直接维护,无需通过拆除排料机构6的方式再进行维护,达到快速方便维护设备的效果。

34.工作流程:生产前,先给熟化罐3四周、顶部和排料机构的加热管5通入蒸汽,对熟化罐3进行预热,直到熟化罐3内的温度达到设定温度为止。当熟化罐3温度达到生产要求时,启动制粒系统,这时,高温高湿的颗粒饲料将通过关风机1,再经过分流器2的分散作用,使饲料均匀地分布在熟化罐3内;在此过程中,分压折板601分流熟化罐3内饲料重量,减轻作用于排料转板603的挤压力。饲料进入熟化罐3内开始熟化,此时关风机1还在工作,通过旋转叶轮,防止空气从外部进入到熟化罐3内,保证熟化罐3内的压力。饲料在熟化罐3内经过一段时间熟化后,其内部的水分被蒸发,由于熟化罐3内压力的作用,水分会快速通过关风机1排出到熟化罐3外,饲料含有的淀粉、蛋白质、纤维等饲质将得到充分的糊化变性,有利于进一步提高产品质量;当输送到熟化罐3内的饲料高度达到阻旋式料位器4预设的高度时,阻旋式料位器4停止旋转,并向驱动机构8发出信号,驱动机构8将推动排料转板603转动

90

°

,排料机构6开始转动排料,其中,排料机构6的排料时间需要通过预先设定好,一方面转料对熟化罐3内高温高湿的饲料起到破拱作用,能有效防止出现结拱,另一方面排料转板603由水平状态变成垂直状态,熟化罐3内的饲料在重力作用下实现自然排料,排料机构6下方连接有缓冲斗7,用于汇集从排料机构6出来的饲料到下一个加工流程。

35.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。