1.本实用新型涉及多晶硅生产技术领域,具体涉及一种多晶硅生产中高沸副产品分解处理装置。

背景技术:

2.改良西门子法生产多晶硅过程中,sihcl3和h2气体按一定比例进入还原炉,炉内硅芯载体温度达到1050℃以上,sihcl3和h2的混合气体在载体表面发生还原反应sihcl3 h2=si 3hcl和热分解反应4sihcl3=si 3sicl4 2h2,生成的硅沉积在硅芯表面,形成多晶硅硅棒。在还原过程中,除了硅、sicl4、sih2cl2、h2和hcl等生成外,还有si2cl6、si2hcl5、si2h2cl4、cl6osi2和si3cl8等一些列的双硅和多硅原子化合物副产物产生,相对于三氯氢硅和四氯化硅,双硅和多硅原子化合物的沸点较高,即为氯硅烷高沸物。

3.上述硅之外的物质以还原尾气的方式排出,该还原尾气经过干法回收和精馏提纯后,sihcl3、sicl4、sih2cl2、h2和hcl等物料返回系统重复利用,而氯硅烷高沸物和部分四氯化硅从精馏塔釜排出后,大部分企业一般采用的方法是将氯硅烷高沸物进一步浓缩回收四氯化硅后直接水解处理,即在特制水解装置中使氯硅烷高沸物与水进行反应,水解产生的氯化氢气体经过淋洗吸收,再用碱液进行中和反应,调节ph直到中性后,大量金属化合物的沉淀产生,经过过滤、离心等手段使固液进一步分离,固态物经直接外运进行填埋或利用,该方法虽然简单,但十分粗暴,不仅造成大量的硅、氯等有价元素损失,还需要大量碱液以中和水解液,提高了生产成本,且污染环境严重。

4.公告号为cn212315556u,公告日为2021.01.08的中国专利公开了一种多晶硅生产副产氯硅烷高沸物的裂解系统,其特征在于,包括:过滤单元(10),用于对多晶硅生产副产氯硅烷高沸物进行过滤得到净化高沸物;裂解单元,所述裂解单元包括裂解反应器,所述裂解反应器具有依次连通的下部进料段(31)、中部填料段(33)和上部进料段(35),所述过滤单元(10)与所述上部进料段(35)相连用于向所述裂解反应器提供所述净化高沸物,所述中部填料段(33)填充有固体碱负载催化剂,所述固体碱负载催化剂为大孔树脂负载有机胺催化剂;氯化氢供料单元(20),与所述下部进料段(31)相连用于向所述裂解反应器提供氯化氢。该系统仍存在以下问题:(1)、需要较高的反应温度,能耗较高;(2)、需要另外添加催化剂。

技术实现要素:

5.本实用新型旨在解决现有技术中存在的问题,提供一种多晶硅生产中高沸副产品分解处理装置,

6.本实用新型的目的是通过以下技术方案实现的:

7.一种多晶硅生产中高沸副产品分解处理装置,包括反应瓶,所述反应瓶下端设置有调温加热装置,所述反应瓶通过进气管与氯化氢储气瓶相连,所述反应瓶通过出气管与氯硅烷收集瓶相连,所述出气管上设置有冷凝器。

8.优选的,所述氯硅烷收集瓶通过第一排气管与氢氟酸吸收瓶相连。

9.优选的,所述氢氟酸吸收瓶通过第二排气管与尾气吸收装置相连。

10.优选的,所述尾气吸收装置通过第三排气管与风机相连。

11.优选的,所述进气管上设置有进气阀。

12.优选的,所述反应瓶采用圆底烧瓶。

13.优选的,所述冷凝器采用氟利昂冷凝器。

14.本技术方案的有益效果如下:

15.一、本实用新型提供的一种多晶硅生产中高沸副产品分解处理装置,将高沸物和外排硅粉放入反应瓶内,调温加热装置加热后通入氯化氢气体,反应得到氯硅烷经过冷凝器冷凝后储藏在氯硅烷收集瓶中。本装置不需要另外加入添加剂,且反应温度适中。

16.二、本实用新型提供的一种多晶硅生产中高沸副产品分解处理装置,氢氟酸吸收瓶将氯硅烷去除掉。

17.三、本实用新型提供的一种多晶硅生产中高沸副产品分解处理装置,尾气吸收装置将未去除的氟化硅和氯化氢去除。

附图说明

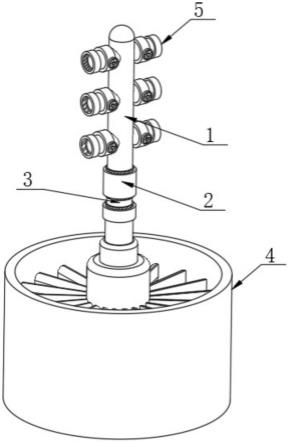

18.图1为本实用新型的结构示意图;

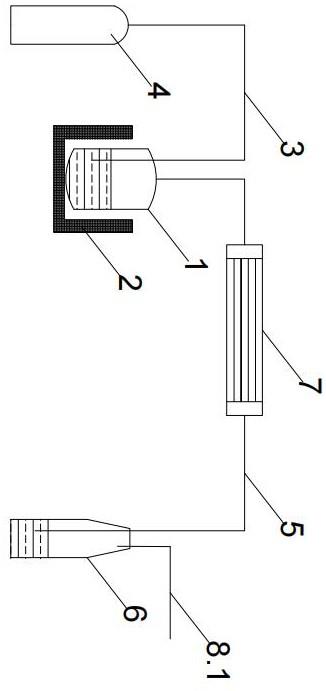

19.图2为本实用新型另一实施例的结构示意图;

20.其中:1、反应瓶;2、调温加热装置;3、进气管;4、氯化氢储气瓶;5、出气管;6、氯硅烷收集瓶;7、冷凝器;8.1、第一排气管;8.2、第二排气管;8.3、第三排气管;9、氢氟酸吸收瓶;10、尾气吸收装置;11、风机;12、进气阀。

具体实施方式

21.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

22.需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

23.还需要说明的是,本实用新型实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

24.实施例1

25.如图1所示,一种多晶硅生产中高沸副产品分解处理装置,包括反应瓶1,所述反应瓶1下端设置有调温加热装置2,所述反应瓶1通过进气管3与氯化氢储气瓶4相连,所述反应瓶1通过出气管5与氯硅烷收集瓶6相连,所述出气管5上设置有冷凝器7。将高沸物和外排硅粉放入反应瓶1内,调温加热装置2加热(加热至300-350℃)后通入氯化氢气体,反应得到氯硅烷经过冷凝器7冷凝后储藏在氯硅烷收集瓶6中。本装置不需要另外加入添加剂,且反应温度适中。

26.实施例2

27.如图2所示,本实施例与实施例1的不同点在于:所述氯硅烷收集瓶6通过第一排气

管8.1与氢氟酸吸收瓶9相连。氢氟酸吸收瓶9将未冷凝的氯硅烷去除掉。

28.其中,所述氢氟酸吸收瓶9通过第二排气管8.2与尾气吸收装置10相连。尾气吸收装置10将未去除的氟化硅和氯化氢去除。

29.其中,所述尾气吸收装置10通过第三排气管8.3与风机11相连。风机11的设置使得尾气更容易排出。

30.其中,所述进气管3上设置有进气阀12。

31.其中,所述反应瓶1采用圆底烧瓶。

32.其中,所述冷凝器7采用氟利昂冷凝器7。

33.本装置使用方法如下:

34.(1)、将外排硅粉和高沸物放入反应瓶1中;

35.(2)随后开启进气阀12,随后调温加热装置2开始加热(加热直至300-350℃);

36.(3)、反应后气体经过冷凝器7冷凝,大部分氯硅烷被冷凝下来,未冷凝的气体进入氢氟酸吸收瓶9中,随后气体进入尾气处理瓶中,未反应的气体通过尾气出气管5排出,通过风机11将尾气排出系统。

37.本装置涉及到的化学反应有:

38.高沸物质 hcl si

→

(350℃/重金属催化)sihcl3 sicl4 4h2↑

39.sihcl3 2h2o =sio2 3hcl h2↑

40.sio2 4hf=sif4 2h2o

41.sif

4

6naoh

ꢀ→

na2sio3 4naf 3h2o

42.本装置不需要额外加入催化剂,直接加入外排硅粉和高沸物加热后通入氯化氢气体得到氯硅烷、氯化硅和氢气,经过冷凝器7冷凝后氯硅烷被收集在氯硅烷收集瓶6中;未冷凝的氯硅烷、氯化硅和氢气进入氢氟酸吸收瓶9中,氯硅烷与水反应得到二氧化硅、氯化氢和氢气,二氧化硅与氢氟酸反应得到氟化硅,氯化氢和氟化硅在尾气吸收装置10中被碱溶液吸收。未反应的气体直接通过风机11排出。

43.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。