1.本实用新型涉及化工技术领域,具体为一种生物胶合板的防跑位冷压设备。

背景技术:

2.家居装修是指对房屋内进行小到家具的摆放,大到定制处理的装潢,等大多数都是通过使用大豆无醛胶进行粘合后的粘合板板材加工。

3.其中,经检索发现,有一篇专利号为cn202122660204.6一种胶合板加工用板材挤压装置,该种胶合板加工用板材挤压装置,具有通过设置压合机构和驱动机构相配合,使得在使用时,通过启动伸缩缸带动横板下移,此时横板底部的安装座也向下移动,由于安装座移动即可带动压合辊移动,此时便可通过缓冲弹簧张力反弹来提供压合力,当需要进一步提高压力时,可持续启动伸缩缸下移,从而与传动带相互配合,完成对压合箱内部的板材挤压工序;其中,不足点如下:

4.该种胶合板加工用板材挤压装置在工作人员使用,需要将大量胶合板放置在压合箱内时,工作人员只能单一的手动一部分一部分的抬起大量胶合板到压合箱内的,使得比较浪费时间的同时,也容易影响工作效率,且工作人员手动放置大量胶合板时,也会容易使得手腕酸痛,需要频繁休息的同时,该种胶合板加工用板材挤压装置在对大量胶合板进行压合处理时,由于并没有对胶合板进行有效的辅助限位处理,容易使得胶合板在压合时,产生偏移而使得压合后的胶合板造成返工处理。

技术实现要素:

5.本实用新型的目的在于:为了解决上述该种胶合板加工用板材挤压装置单一的通过手动一部分一部分的抬起大量胶合板到压合箱内容易影响工作效率,并没有对胶合板进行有效的辅助限位处理的问题,提供一种生物胶合板的防跑位冷压设备。

6.本实用新型采用的技术方案如下:一种生物胶合板的防跑位冷压设备,包括固定底座、固定架a、液压杆a、冷压板、滑槽a、固定架b、支撑台和丝杆滑轨,所述固定底座外壁顶部固定安装有固定架a,所述固定架a外壁底部两端均固定安装有液压杆a,所述液压杆a外壁底部之间固定安装有冷压板,所述冷压板外壁底部两端均嵌入设置有滑槽a,所述固定底座外壁前后两端均固定安装有支撑台,所述固定架a外壁两端的前后两侧均固定安装有固定架b,所述固定架b外壁顶部前端均固定安装有丝杆滑轨,所述固定架a外侧设置有可将大量即将进行冷压的生物胶合板进行辅助定位防止冷压时产生偏移的辅助定位机构,所述固定底座内侧设置有可方便将大量生物胶合板从固定底座表面取下或放置的输送机构。

7.其中,所述输送机构由凹槽、滑槽b、液压杆d、支撑架、伺服电机、转动杆和滚轮构成,所述凹槽内壁顶部嵌入设置有凹槽,所述凹槽内壁顶部和固定底座外壁顶部之间嵌入设置有滑槽b,所述滑槽b有若干个,且呈等距并列设置,所述凹槽内壁底部两端的前后两侧均固定安装有液压杆d,所述液压杆d外壁顶部之间固定安装有支撑架,所述支撑架,其中一个所述支撑架内壁一端固定安装有伺服电机,所述伺服电机有若干个,且呈等距并列设置,

所述伺服电机外侧一端通过输出轴连接有转动杆,且转动杆另一端通过轴承转动设置在另一个支撑架外壁相对面,所述转动杆外壁固定安装有滚轮,所述滚轮有若干个,且呈等距并列设置,且滚轮契合滑动设置在相对的滑槽b内侧。

8.其中,所述辅助定位机构由液压杆b、定位板a、支撑板、液压杆c和定位板b构成,所述固定架a外壁相对面上下两端均固定安装有液压杆b,所述液压杆b外壁之间均固定安装有定位板a,且定位板a契合滑动设置在滑槽a内侧,所述丝杆滑轨外侧前端之间均通过滑块滑动设置有支撑板,所述支撑板外壁相对面两端均固定安装有液压杆c,所述液压杆c外壁另一端之间均固定安装有定位板b。

9.其中,所述固定底座和支撑台外表面材质均为pvc。

10.其中,所述固定底座和支撑台外表面材质均为聚四氟乙烯。

11.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12.1、该种生物胶合板的防跑位冷压设备通过设置有,可使工作人员将若干排列完毕的胶合板从支撑台表面推向固定底座表面的若干滚轮表面后,工作人员打开若干个伺服电机带动转动杆外壁滚轮向后转动,带动大量胶合板输送到固定底座表面中间的位置后,工作人员控制液压杆d降下支撑架带动滚轮滑入滑槽b,使最底部的胶合板接触到固定底座表面后,完成对大量胶合板的快速输送放置处理,提高对大量胶合板的放置和取下的方便和效率的效果。

13.2、该种生物胶合板的防跑位冷压设备通过设置有定位板a和定位板b,可使工作人员控制液压杆b伸出定位板a,接触到大量胶合板两端表面,再控制相丝杆滑轨和液压杆c调节定位板b接触到大量胶合板前后两端外壁,将胶合板之间完全辅助齐平固定后,工作人员控制液压杆a降下冷压板接触到最顶部的胶合板表面,并挤压大量胶合板之间涂抹的生物胶合剂与胶合板之间均匀接触粘合处理的同时,通过定位板a和定位板b进行限位后的大量胶合板可避免产生位移,提高对大量生物胶合板进行冷压处理时防止跑偏的效果。

附图说明

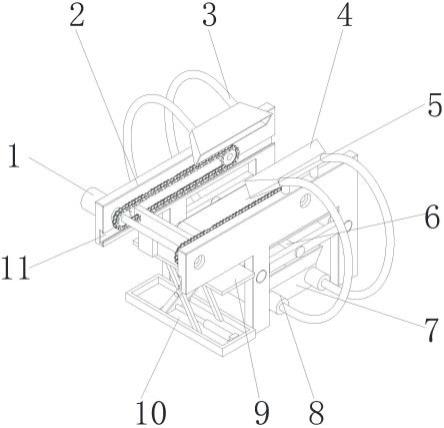

14.图1为本实用新型的冷压装置正视立体结构示意简图;

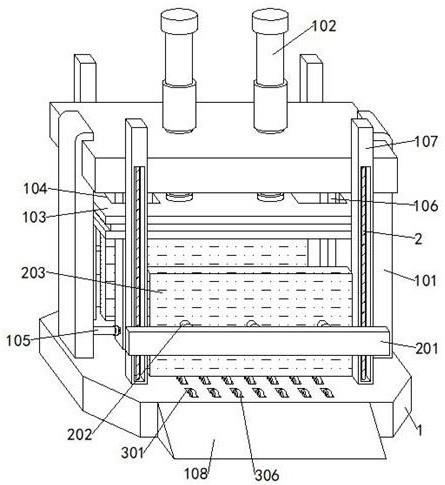

15.图2为本实用新型中冷压装置正面剖视工作状态结构示意简图;

16.图3为本实用新型中冷压装置正面剖视结构示意简图;

17.图4为本实用新型中图3中a处放大结构示意简图;

18.图5为本实用新型中冷压装置俯视结构示意简图。

19.图中标记:1、固定底座;101、固定架a;102、液压杆a;103、冷压板;104、滑槽a;105、液压杆b;106、定位板a;107、固定架b;108、支撑台;2、丝杆滑轨;201、支撑板;202、液压杆c;203、定位板b;3、凹槽;301、滑槽b;302、液压杆d;303、支撑架;304、伺服电机;305、转动杆;306、滚轮。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

21.本实用新型中:

22.参照图1-5,一种生物胶合板的防跑位冷压设备,包括固定底座1、固定架a101、液压杆a102、冷压板103、滑槽a104、固定架b107、支撑台108和丝杆滑轨2,固定底座1外壁顶部固定安装有固定架a101,固定架a101外壁底部两端均固定安装有液压杆a102,液压杆a102外壁底部之间固定安装有冷压板103,冷压板103外壁底部两端均嵌入设置有滑槽a104,固定底座1外壁前后两端均固定安装有支撑台108,固定架a101外壁两端的前后两侧均固定安装有固定架b107,固定架b107外壁顶部前端均固定安装有丝杆滑轨2,固定架a101外侧设置有可将大量即将进行冷压的生物胶合板进行辅助定位防止冷压时产生偏移的辅助定位机构,固定底座1内侧设置有可方便将大量生物胶合板从固定底座1表面取下或放置的输送机构。

23.参照图1-4,进一步的,输送机构由凹槽3、滑槽b301、液压杆d302、支撑架303、伺服电机304、转动杆305和滚轮306构成;

24.凹槽3内壁顶部嵌入设置有凹槽3,凹槽3内壁顶部和固定底座1外壁顶部之间嵌入设置有滑槽b301,滑槽b301有若干个,且呈等距并列设置,凹槽3内壁底部两端的前后两侧均固定安装有液压杆d302,液压杆d302外壁顶部之间固定安装有支撑架303,支撑架303,其中一个支撑架303内壁一端固定安装有伺服电机304,伺服电机304有若干个,且呈等距并列设置,伺服电机304外侧一端通过输出轴连接有转动杆305,且转动杆305另一端通过轴承转动设置在另一个支撑架303外壁相对面,转动杆305外壁固定安装有滚轮306,滚轮306有若干个,且呈等距并列设置,且滚轮306契合滑动设置在相对的滑槽b301内侧,当工作人员需要将大量涂抹生物胶合剂的胶合板进行冷压处理时,工作人员携带大量涂抹生物胶合剂的胶合板到工作场地,并将需要进行压合的涂抹有生物胶合剂的胶合板和未涂抹胶合剂的胶合板按顺序摆放后,工作人员将若干排列完毕的胶合板从支撑台108表面推向固定底座1表面的若干滚轮306表面后,工作人员打开若干个伺服电机304带动转动杆305外壁滚轮306向后转动,带动大量胶合板输送到固定底座1表面中间的位置后,工作人员控制液压杆d302降下支撑架303带动滚轮306滑入滑槽b301,使最底部的胶合板接触到固定底座1表面后,完成对大量胶合板的快速输送放置处理。

25.参照图1-5,进一步的,辅助定位机构由液压杆b105、定位板a106、支撑板201、液压杆c202和定位板b203构成;

26.固定架a101外壁相对面上下两端均固定安装有液压杆b105,液压杆b105外壁之间均固定安装有定位板a106,且定位板a106契合滑动设置在滑槽a104内侧,丝杆滑轨2外侧前端之间均通过滑块滑动设置有支撑板201,支撑板201外壁相对面两端均固定安装有液压杆c202,液压杆c202外壁另一端之间均固定安装有定位板b203,当工作人员将大量胶合板置于固定底座1表面后,控制固定架a101相对面的液压杆b105伸出定位板a106,使定位板a106在滑槽a104内侧滑动,接触到大量胶合板两端表面后,将推动大量胶合板两端进行齐平限位处理后,工作人员再控制相对的丝杆滑轨2通过滑块带动相对的支撑板201向下移动,使定位板b203与固定底座1之间即将接触后,工作人员再控制液压杆c202伸出相对的定位板b203接触到大量胶合板前后两端外壁,将胶合板之间完全辅助齐平固定后,工作人员控制液压杆a102降下冷压板103接触到最顶部的胶合板表面,并挤压大量胶合板之间涂抹的生

物胶合剂与胶合板之间均匀接触粘合处理的同时,通过定位板a106和定位板b203进行限位后的大量胶合板可避免产生位移。

27.参照图1-5,进一步的,液压杆a102、液压杆b105、液压杆c202和液压杆d302均通过液压泵站和控制面板与外界电源电性连接,丝杆滑轨2、伺服电机304均通过控制面板与外界电源电性连接。

28.参照图1-5,进一步的,固定底座1和支撑台108外表面材质均为pvc,因pvc材质具有表面光滑、硬度大的特性,可使固定底座1和支撑台108外表面与胶合板之间接触产生摩擦较小,可避免胶合板与固定底座1和支撑台108外表面之间产生较大摩擦而造成表面磨损。

29.如图1-5所示,本实用新型在以固定底座1和支撑台108外表面材质均为pvc的实施例之外,还存在另一实施方式,固定底座1和支撑台108外表面材质均为聚四氟乙烯。因聚四氟乙烯材质具有高绝缘、高润滑、不粘附等优良的特性,可使固定底座1和支撑台108外表面与胶合板之间接触产生摩擦较小,可避免胶合板与固定底座1和支撑台108外表面之间产生较大摩擦而造成表面磨损的同时,具有优良电绝缘性的聚四氟乙烯材质固定底座1和支撑台108外表面,可防止固定底座1和支撑台108与胶合板之间摩擦产生静电而对胶合板外外表面质量产生影响。

30.工作原理:首先工作人员需要将大量涂抹生物胶合剂的胶合板进行冷压处理时,工作人员携带大量涂抹生物胶合剂的胶合板到工作场地,并将需要进行压合的涂抹有生物胶合剂的胶合板和未涂抹胶合剂的胶合板按顺序摆放后,工作人员将若干排列完毕的胶合板从支撑台108表面推向固定底座1表面的若干滚轮306表面后,工作人员打开若干个伺服电机304带动转动杆305外壁滚轮306向后转动,带动大量胶合板输送到固定底座1表面中间的位置,然后,工作人员控制液压杆d302降下支撑架303带动滚轮306滑入滑槽b301,使最底部的胶合板接触到固定底座1表面后,完成对大量胶合板的快速输送放置处理,最后,工作人员控制固定架a101相对面的液压杆b105伸出定位板a106,使定位板a106在滑槽a104内侧滑动,接触到大量胶合板两端表面后,将推动大量胶合板两端进行齐平限位处理后,工作人员再控制相对的丝杆滑轨2通过滑块带动相对的支撑板201向下移动,使定位板b203与固定底座1之间即将接触后,工作人员再控制液压杆c202伸出相对的定位板b203接触到大量胶合板前后两端外壁,将胶合板之间完全辅助齐平固定后,工作人员控制液压杆a102降下冷压板103接触到最顶部的胶合板表面,并挤压大量胶合板之间涂抹的生物胶合剂与胶合板之间均匀接触粘合处理的同时,通过定位板a106和定位板b203进行限位后的大量胶合板可避免产生位移,并在一段时间后,大量胶合板之间挤压粘合完毕后,工作人员将大量胶合板取下,并携带到其他加工场地进行加工处理。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。