1.本实用新型涉及管状产品加工设备,尤其涉及一种管状产品加工机。

背景技术:

2.由天然竹木加工而成竹吸管因其环保、易于降解的优点成为塑料吸管的替代品之一,随着最严禁塑令的执行,其市场前景也愈加广阔。

3.竹吸管的传统制作工艺是由人工将竹棒或者木棒放置在夹持装置上进行固定然后进行钻孔,加工效率低下。中国专利申请号202010036670.4公开了一种竹吸管制作用竹棒夹持钻孔设备,其包括设置于机架上的输送装置、夹持装置和钻孔装置,所述输料装置设置于夹持装置一侧用于将竹棒输送至夹持装置上,所述钻孔装置对由夹持装置夹持的竹棒进行钻孔。其输送装置替代了传统的人工上料操作,一定程度上提升了竹吸管加工效率,但其拨料装置容易卡死,进而造成堵料。

技术实现要素:

4.本实用新型的目的在于提供一种管状产品加工机。

5.实现本实用新型目的的技术方案为:一种管状产品加工机,其包括进料装置和管件加工总成;所述进料装置包括料斗和下料滚筒,所述料斗具有料斗底板和围设于所述料斗底板四周的数块侧板,所述料斗底板的任意一侧的侧板与所述料斗底板之间留有出料间隙形成仅允许一根待加工管件通过的第一出料口;所述料斗底板向所述第一出料口一侧倾斜设置,所述料斗底板的下方安装有可升降的第一顶块,所述第一顶块靠近所述第一出料口的一侧设置,所述料斗底板上于所述第一顶块的升降路径上开设有供第一顶块穿过的第一顶块过孔;所述下料滚筒安装于所述待加工管件自所述第一出料口滚落的路径上,所述下料滚筒的外壁沿所述下料滚筒的周向间隔设置有数个用于承接所述待加工管件的料槽,各所述料槽与所述下料滚筒的轴向平行并贯穿所述下料滚筒的外壁的两侧,所述下料滚筒向下旋转的路径的外侧设置有护板,所述护板与所述下料滚筒的外壁相对设置,所述护板的下端部与所述下料滚筒的外壁之间的间隙形成第二出料口;所述管件加工总成包括可水平直线往复运动的管件送料机构,所述管件送料机构的前进方向为前方,所述管件送料结构的初始位置位于所述第二出料口的下方,所述管件送料机构的前方安装有用于固定所述待加工管件的固定夹具,所述固定夹具至少一端侧安装有一整形刀具;所述下料滚筒、管件送料机构、固定夹具以及整形刀具分别与控制系统通讯连接。

6.进一步地,所述护板的底部向下弯折形成弯折部,所述下料滚筒的底部的机架上安装有出料导向板,所述出料导向板与所述护板的所述弯折部相对围合成所述第二出料口。

7.进一步地,所述下料滚筒的上方安装有可旋转的毛刷辊,所述毛刷辊的轴向与所述下料滚筒的轴向平行并与所述下料滚筒的外壁接触,所述毛刷辊的转向与所述下料滚筒的转向相同进一步地,所述第一顶块有两个,两个所述第一顶块固定于一连接板上,所述料

斗底板下方的机架上安装有升降气缸,所述连接板水平安装于所述升降气缸的活塞杆上。

8.进一步地,所述第一顶块的上表面嵌设有第二顶块,所述第二顶块的上表面突出于所述第一顶块的上表面。

9.进一步地,所述第一顶块的上表面和所述第二顶块的上表面均呈拱形。

10.进一步地,所述料斗底板自所述第一出料口一侧向前延伸出过渡板,所述过渡板背离所述第一出料口的一端开设有缺口。延长落料时间。

11.进一步地,所述固定夹具的前方的机架上安装有用于承接已加工管件的接料槽,所述接料槽的料斗底板相对水平面向下倾斜设置,所述接料槽的底部安装有可伸缩的挡料板,所述挡料板排布方向与所述已加工管件的滚动方向垂直。

12.进一步地,所述管件送料机构包括安装于机架上的可水平直线往复移动的固定座;所述固定座的与固定座的前进方向平行的两侧分别安装有一固定座侧板,每个所述固定座侧板所在侧分别安装有一导向槽,所述导向槽为通槽且两个导向槽的槽口相对,两个导向槽相对围合成横置的待加工管件的下料空间,每个导向槽于所述待加工管件的端部一侧设置有用于对所述待加工管件限位的挡板,两个挡板的间距大于所述待加工管件的长度;每个所述导向槽的下开口端的下方安装有一可向下翻转的料槽底板以及用于控制该所述料槽底板复位的底板复位组件;每个所述料槽底板的前侧安装有可向下翻转的料槽侧板以及用于控制该所述料槽侧板复位的料槽侧板复位组件,两个所述料槽侧板和两个所述料槽底板在初始状态共同构成所述待加工管件的承托组件,所述料槽侧板的前侧向前延伸出顶料板,所述顶料板上向前再延伸出一凸起部,所述凸起部的上边沿相对水平面向下倾斜。

13.进一步地,每个所述底板复位组件包括安装于所述料槽底板的侧面的底板安装座和第一复位弹簧,所述底板安装座的底部与所述料槽底板固定连接,所述底板安装座的中部与所述挡板铰接,所述第一复位弹簧一端固定于所述底板安装座的顶部一侧,所述第一复位弹簧的另一端与所述挡板固定;每个所述料槽侧板复位组件包括料槽侧板安装座和第二复位弹簧,所述料槽侧板安装座固定于与其同侧的所述固定座侧板上,所述顶料板与所述料槽侧板安装座铰接,所述第二复位弹簧一端固定于所述料槽侧板上,所述第二复位弹簧的另一端与所述挡板固定。

14.进一步地,所述固定夹具位于所述管件送料机构的前端,所述固定夹具包括相对设置的上夹板和下夹板,所述上夹板和所述下夹板的长度均小于所述待加工管件的长度,所述下夹板固定于所述机架上,所述下夹板内水平开设有下管槽,所述下管槽与所述待加工管件平行并贯穿所述下夹板两端,所述上夹板可升降地安装于所述下夹板上方的机架上,所述上夹板内水平开设有上管槽,所述上管槽与下管槽相对并贯穿所述上夹板的两端,所述上管槽和所述下管槽相对拼合成所述待加工管件的容置腔,所述待加工管件的容置腔的长度小于两个所述导向槽的最小间距,所述料槽底板初始状态的水平位置略高于所述上夹板的上表面的水平位置,所述顶料板初始状态的水平位置以所述顶料板随所述固定座移动至所述下夹板的后侧时能与此时下管槽内的已加工管件接触为限。

15.进一步地,所述下夹板上方的机架上安装有垂直气缸,所述垂直气缸的活塞杆朝向所述下夹板一侧,所述上夹板固定于所述垂直气缸的活塞杆上,所述垂直气缸的两端的机架上分别固定安装有导向柱,所述导向柱与所述垂直气缸的活塞杆的轴向平行,所述导向柱穿入所述上夹板内并与所述上夹板滑动连接,所述导向柱的轴向延长线垂直穿过所述

上管槽,所述导向柱的长度以所述上夹板与所述下夹板扣合时所述导向柱不会突出于所述上管槽的槽底为限。

16.本实用新型的第一顶块在下料过程中上下往复运动,使待加工管件之间发生松动,有效防止堵料现象发生,下料更为顺畅,所述下料滚筒则延长了待加工管件的传输路径,以实现与后道工序的管件送料机构、固定夹具以及整形刀具配合,提高所述管状产品加工机的工作效率。

附图说明

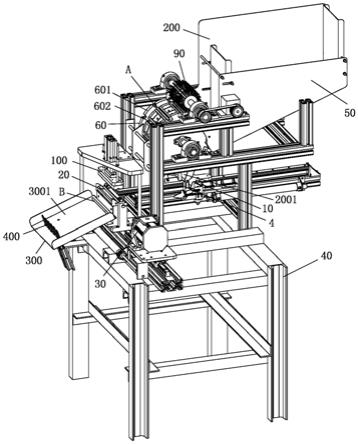

17.图1为本实用新型实施例所述管状产品加工总成的立体结构示意图,其中箭头代表所述固定座的移动方向;

18.图2为本实用新型实施例所述管件送料机构的放大结构示意图,其中箭头代表所述固定座的移动方向;

19.图3为本实用新型实施例所述固定夹具的立体结构示意图;

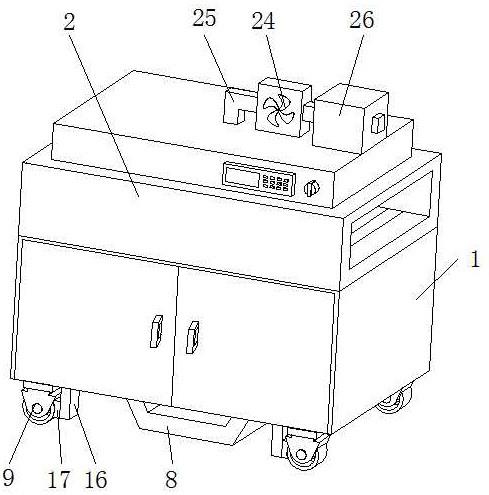

20.图4为本实用新型实施例所述管状产品加工机的立体结构示意图;

21.图5为本实用新型实施例所述进料装置的主视结构示意图;

22.图6为图5中所述料斗的不包括左侧侧板的立体结构示意图;

23.图7为所述料槽底板的底部结构示意图。

具体实施方式

24.以下结合附图对本实用新型较佳实施例做详细说明。

25.如图1至图7所示,一种管状产品加工机,其包括管件加工总成100和进料装置200;所述管件加工总成100包括管件送料机构10、固定夹具20以及整形刀具。所述管件送料机构10具有安装于机架40上的可水平直线往复移动的固定座1,所述固定座1的前进方向为前方,所述机架40上沿所述固定座1的移动路径安装有导轨2,所述固定座1的底部与所述导轨2滑动连接,所述机架40上安装有驱动所述固定座1往复运动的推料气缸3;所述固定座1的与固定座的前进方向平行的两侧分别安装有一固定座侧板11,每个所述固定座侧板11所在侧分别安装有一导向槽4,所述导向槽4为通槽且两个导向槽4的槽口相对,两个导向槽4相对围合成横置的待加工管件a的下料空间,每个导向槽4于所述待加工管件a的端部一侧设置有用于对所述待加工管件限位的挡板41,两个挡板41的间距大于所述待加工管件a的长度,所述挡板41向所述固定座1一侧延伸出延伸部411,所述延伸部411上水平开设有第一条形孔412,所述挡板41通过穿设过第一条形412孔的螺栓与所述固定座1连接;每个所述导向槽4的下开口端的下方安装有一可向下翻转的料槽底板5以及用于控制该所述料槽底板5复位的底板复位组件6;每个所述料槽底板5的前侧安装有可向下翻转的料槽侧板7以及用于控制该所述料槽侧板7复位的料槽侧板复位组件8,两个所述料槽侧板7和两个所述料槽底板5在初始状态共同构成所述待加工管件a的承托组件,所述料槽侧板7的前侧向前延伸出顶料板71,所述顶料板71上向前再延伸出一凸起部711,所述凸起部711的上边沿相对水平面向下倾斜,且所述凸起部的上边沿向上形成折角α。

26.每个所述底板复位组件6包括安装于所述料槽底板5的侧面的底板安装座61和第一复位弹簧62,所述底板安装座61的底部与所述料槽底板5固定连接成一体,所述底板安装

座61的中部与所述挡板41铰接,所述第一复位弹簧62一端固定于所述底板安装座61的顶部一侧,所述第一复位弹簧62的另一端与所述挡板41固定;每个所述料槽侧板复位组件8包括料槽侧板安装座81和第二复位弹簧82,所述料槽侧板安装座81固定于与其同侧的所述固定座侧板11上,所述定位座侧板11上垂直开设有第二条形孔111,所述料槽侧板安装座81通过穿设过第二条形孔111的螺栓与所述定位座侧板11连接,所述顶料板71与所述料槽侧板安装座81铰接,所述第二复位弹簧82一端固定于所述料槽侧板7上,所述第二复位弹簧82的另一端与所述挡板41固定。

27.所述固定夹具20位于所述管件送料机构的前端,所述固定夹具20包括相对设置的上夹板201和下夹板202,所述上夹板201和所述下夹板202的长度均小于所述待加工管件a的长度,所述下夹板202固定于所述机架40上,所述下夹板202内水平开设有下管槽2021,所述下管槽2021与所述待加工管件a平行并贯穿所述下夹板202的两端,所述下管槽2021与所述下夹板202的上表面2022倒角过渡;所述下夹板202上方的机架40上安装有垂直气缸203,所述垂直气缸203的活塞杆2031朝向所述下夹板201一侧,所述上夹板201固定于所述垂直气缸203的活塞杆2031上;所述上夹板201内水平开设有上管槽2011,所述上管槽2011与所述下管槽2021相对并贯穿所述上夹板201的两端,所述上管槽2011和所述下管槽2021相对拼合成所述待加工管件a的容置腔,所述待加工管件a的容置腔的长度小于两个所述导向槽的最小间距;所述垂直气缸203的两端的机架40上分别固定安装有导向柱204,所述导向柱204与所述垂直气缸的活塞杆2031的轴向平行,所述导向柱204穿入所述上夹板201内并与所述上夹板201滑动连接,所述导向柱204的轴向延长线垂直穿过所述上管槽2011,所述导向柱204的长度以所述上夹板201与所述下夹板202扣合时所述导向柱204不会突出于所述上管槽2011的槽底为限;所述下夹板202的上表面靠近所述管件送料机构10的一侧垂直安装有两根定位柱205,所述上夹板201的表面开设有与所述定位柱205相对的定位槽2012,所述料槽底板5初始状态的水平位置略高于所述定位柱205的上表面,所述顶料板71初始状态的水平位置以所述顶料板71随所述固定座1移动至所述下夹板202的后侧时能与此时下管槽2021内的已加工管件b接触为限;所述整形刀具为两个打孔器30,所述两个打孔器30对称安装于所述下管槽2021的两侧,每个打孔器30通过横移机构301可直线移动地安装于机架40上;所述管件送料机构10、固定夹具20、打孔器30以及横移机构301分别与控制系统(未图示)通讯连接所述管件送料机构10的所述导向槽4的初始位置的上方安装有进料装置200,所述进料装置200具有与所述导向槽4衔接的出料口2001,所述下夹板202的前方的机架40上安装有用于承接所述已加工管件b的接料槽300,所述接料槽300的底板3001相对水平面向下倾斜设置,所述接料槽300的底部安装有可伸缩的挡料板400,所述挡料板400排布方向与所述已加工管件b的滚动方向垂直。

28.所述进料装置200包括料斗50和下料滚筒60,所述料斗50具有料斗底板501和围设于所述料斗底板501四周的四块侧板502,所述料斗底板501向所述导向槽4一侧倾斜设置,所述料斗底板501的靠近所述导向槽的42一侧的下方安装有可升降的第一顶块503,所述第一顶块503上方的所述料斗底板501上于所述第一顶块503的升降路径上开设有供第一顶块503穿过的第一顶块过孔5011,设于所述料斗底板501的靠近所述导向槽4的一侧的侧板502与所述料斗底板501之间留有下料间隙504,所述下料间隙504的高度大于单根所述待加工管件a的直径小于两根所述待加工管件a的直径之和;所述料斗底板501自所述下料间隙504

一侧向所述下料滚筒60一侧延伸出过渡板505,所述过渡板505背离所述下料间隙504的一端开设有缺口5051,所述下料滚筒60位于所述待加工管件a自所述过渡板505滚落的路径上且位于所述导向槽4的上方,所述下料滚筒60的外壁601沿所述下料滚筒60的周向间隔设置有数个用于承接所述待加工管件a的料槽602,各所述料槽602与所述下料滚筒60的轴向平行并贯穿所述下料滚筒60的外壁601的两侧,所述下料滚筒30向下旋转的路径的外侧设置有护板70,所述护板70与所述下料滚筒60的外壁601相对设置,所述护板70的底部向下弯折形成弯折部701,所述下料滚筒60的底部的机架40上安装有出料导向板80,所述出料导向板80与所述护板70的所述弯折部701相对围合成所述出料口2001,所述出料口2001与所述导向槽4连通;所述下料滚筒60的上方安装有可旋转的毛刷辊90,所述毛刷辊90的轴向与所述下料滚筒60的轴向平行并与所述下料滚筒60的外壁601接触,所述毛刷辊90的转向与所述下料滚筒60的转向相同。

29.进一步地,所述第一顶块503有两个,两个所述第一顶块503固定于一连接板506上,所述料斗底板501下方的机架40上安装有升降气缸507,所述连接板506水平安装于所述升降气缸507的活塞杆上;每个所述第一顶块503的上表面5031嵌设有第二顶块508,所述第二顶块508的上表面5081突出于所述第一顶块503的上表面5031,所述第一顶块503的上表面5031以及所述第二顶块508的上表面5081均呈拱形。

30.本实施例实现的管状产品加工机的工作原理如下:

31.(1)进料:由人工将成捆的待加工管件放入料斗内,而后启动升降气缸,第一顶块、第二顶块随升降气缸往复升降,使待加工管件逐一从第一出料口滚出并落入所述下料滚筒的料槽内,下料滚筒旋转过程中将所述待加工管件带至下料滚筒底部的第二出料口,所述待加工管件经第二出料口、导向槽坠入所述待加工管件的承托组件内,完成进料。

32.(2)送料:所述管件送料机构的推料气缸伸出,所述固定夹具的上夹板由所述垂直气缸带动升起,上夹板和下夹板分离,推料气缸将固定座及待加工管件送至所述固定夹具的下夹板处,此时所述导向槽分列所述下管槽的两端的上方,而后系统控制垂直气缸伸出,上夹板下降过程中上管槽的槽底与所述待加工管件接触并下压所述待加工管件,进而使所述料槽底板向下翻转,最终将所述待加工管件压入所述下管槽内,此时所述下夹板的所述定位柱嵌入所述上夹板的所述定位槽内,上夹板和下夹板相对闭合将夹紧固定;而后所述推料气缸收回,所述料槽侧板向后移动遇到所述待加工管件的阻力时向下翻转,使所述待加工管件完全脱离所述待加工管件的承托组件,由此完成送料动作。

33.若下夹板的下管槽内留有已加工管件,顶料板会先于所述料槽侧板到达所述下管槽的两端,所述凸起部前进的过程中与下管槽内的已加工管件b接触,并利用其坡度将已加工管件b拨动出下管槽,所述已加工管件b向前坠入所述接料槽内。

34.(3)打孔:控制系统发出指令,所述横移机构带动所述打孔器靠近所述固定夹具,打孔器对所述待加工管件进行打孔作业。

35.(4)出料:所述接料槽在所述管状产品加工总成打孔的过程中保持所述挡料板伸出,接料槽承接自所述下管槽内脱出的已加工管件,当接料槽内已加工管件达到设定数量时,所述挡料板收起,接料槽内的已加工管件向下滚落至储料框内。

36.本实用新型所述导向槽可以与所述固定座侧板连接固定也可以与所述固定座表面连接固定,只要能将导向槽与固定座连接在一起即可。

37.所述底板复位组件结构中不限于实施例所述,本领域的技术人员可以理解,只要所述固定座侧板足够宽或者具有延伸部,所述底板安装座的中部也可以铰接在固定座侧板上,但本技术的底板复位组件结构更为紧凑、简洁;驱动所述固定座移动的部件不限于推料气缸,也可以为直线气缸。

38.为使所述已加工管件脱离下管槽,所述凸起部的坡度和长度组合方式不限,但所述凸起部的上边沿向上形成折角可缩短拨动已加工管件的行程。

39.所述第一条形孔和第二条形孔根据需要设置,以实现所述所述第一顶块的数量不限于实施例所示,可根据生产规模以及待加工管件的管径进行调整,以保证整料效果,第二顶块及其数量亦可根据需要设置,以提升顶料效果。

40.所述出料导向板与所述护板的所述弯折部相对围合成所述第二出料口,保证所述待加工管件准确落入所述导向槽进而落入所述待加工管件的承托组件。

41.所述毛刷辊根据需要设置,增设毛刷辊可以将个别未落入料槽的所述待加工管件扫入料槽内,或者将料槽内多余的待加工管件扫除,保证所述待加工管件逐一落入对应的料槽内;所述下料间隙前端的所述过渡板根据需要设置。

42.所述管件送料机构的结构不限于实施例所示,所述固定夹具的结构亦不做限制,所述管件送料机构还可以为安装有下加夹板的直线传送结设备,此时所述固定夹具可以为安装于所述管件送料机构前方加工工位上的可升降上夹板结构,但该配合结构需要额外增设将已加工管件从下管槽内推出的拨料装置,结构臃肿,本实用新型的管件送料机构以及固定夹具的配合结构不但结构紧凑,工作效率更高。

43.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。