1.本发明涉及材料工程实验领域,具体的,涉及一种陶瓷基复合材料高温弯曲力学性能试验工装,能够用于高温真空环境。

背景技术:

2.陶瓷基复合材料作为一种新型的复合材料,是以陶瓷材料为基体,陶瓷纤维、晶须、颗粒等为增强体的复合物。该材料在高温环境下依然能保持良好的力学性能,在航空航天、核工业等国防工业领域发挥着重要的作用,因此也需要对各类陶瓷基复合材料在高温环境(大于800℃)下进行高温弯曲力学性能测试,以便得到准确的力学性能数据,进而指导陶瓷基复合材料结构设计。进行高温弯曲性能试验,需要固定板形工件的两端,并对其中间部位施加设定压力载荷。

3.发明专利cn 106053250 b中公开了“测量材料超高温弯曲弹性模量及断裂应变的装置及方法”,包括载荷传递结构、变形传递结构和变形传感器,其中载荷传递结构包括上压头、下压头、热端下压杆和水冷保护套。下压头中心设有通孔,下压头上放置弯曲试样,上压头位于弯曲试样中心上方,水冷保护套为中空水冷工字型结构,包括上、下横梁和中间立柱,用于阻断热端下压杆传导的热量,水冷保护套中心具有通孔,热端下压杆中心具有通孔,热端下压杆一端与水冷保护套上端连接,使热端下压杆与水冷保护套的通孔相通,热端下压杆另一端与下压头底面连接,使热端下压杆的通孔与下压头的通孔相通;上压头、下压头、热端下压杆的材质为能够耐受1500℃以上超高温材料,材料可选择石墨、陶瓷或难熔金属中的一种或几种。

4.现有技术所采取的方案,结构过于简单,未考虑到高温试验过程中可能会出现的,高温导致夹头松弛变形甚至损坏的情况,该情况下试验失败,试验结果不可靠,同时损坏替换时更需替换整个装置,耗费成本高。现有技术所采取的方案,夹持结构简单,未考虑上下加载机构位置偏差导致的试样非正常受载,影响测试结果准确性。同时采用高温合金制造夹具,承受高温仅限于800摄氏度以下;采用高温石墨制造夹具,夹具自身强度低、易碎、刚度低,无法满足高强度陶瓷基复合材料测试需求,且石墨夹具极易发生氧化烧毁,对试验过程中密封性要求极高,一旦漏气,瞬间全部损坏,使用成本极高。

5.因此,如何改进实验的设备,避免在高温环境下夹头的变形损坏问题,提高设备更换的便捷性,能够调整试验装置的跨距,适应各种不同长度的试样,成为亟需解决的技术问题。

技术实现要素:

6.本发明的目的在于提出一种陶瓷基复合材料高温弯曲力学性能试验工装,上下压头的部件采用各种耐高温材料制备而成,下压头支撑辊支座和跨距调节块的结构设计实现试验装置跨距可调,同时保证试样放置对中可控,保证试验精度。

7.为达此目的,本发明采用以下技术方案:

8.一种陶瓷基复合材料高温弯曲力学性能试验工装,包括上夹具工装、下夹具工装、以及位于上夹具工装和下夹具工装之间的试样件;

9.所述上夹具工装,从上到下依次包括上连接座、上连接杆以及上压头,

10.上连接座的下部与所述上连接杆固定连接,

11.上连接杆,分别与上连接座和上压头连接;

12.上压头,其上部与所述上连接杆连接,下部具有压头接触试样件部位,其中所述压头接触试样件部位采用圆柱面设计;

13.下夹具工装从上到下依次包括下压头、下连接杆以及下连接座,

14.下压头的顶部具有距离可调的两根下压支撑辊,试样件的两端由所述下压支撑辊支撑,下压头的下部与所述下连接杆固定连接;

15.下连接杆,分别与下压头和下连接座固定连接;

16.下连接座,与下连接杆配合连接,

17.所述试样件,由所述下压头的两根下压支撑辊支撑,且所述试样件的长度方向与所述上压头的压头接触试样件部位的延伸方向相互垂直;

18.变形测量杆,放置于下夹具中心位置,并且与所述试样件的背面接触,其后端通过下夹具中心孔引出至试验工装外部与位移测量机构连接。

19.可选的,所述上连接座的内部具有螺纹孔,上连接杆的顶部具有螺栓安装孔,所述上连接杆的上部嵌入所述上连接座中,并通过上连杆固定螺钉穿过所述上连接杆的螺栓安装孔与所述上连接座固定连接。

20.可选的,所述上压头中具有销钉连接孔,上连接杆中具有圆形销钉安装孔,上压头装入上连接杆中,上压头固定销钉固定连接上连接杆和上压头。

21.可选的,所述下压头包括下压头底座、多个跨距调节块、两个下压支撑辊支撑座和两根下压支撑辊。

22.其中两个下压支撑辊支撑座,对称放置于下压头底座上,其上部具有圆柱形凹槽以容纳所述下压支撑辊,底部具有凹槽与下压头底座的凸台结构配合接触,形成滑轨结构,下压支撑辊支撑座上部两侧具有突起,用以将所述试样件放置在突起中间位置;

23.两根下压支撑辊采用圆柱形结构,对称放置于下压支撑辊支撑座对应凹槽内;

24.三个跨距调节块,下部凹槽结构与所述下压头底座的凸台结构配合接触,形成滑轨结构;

25.所述下压头底座上部设计导轨凸台结构,用于间隔放置多个所述下压支撑辊支撑座和所述跨距调节块,其中心位置开孔,用于放置试验变形的变形测量杆,其下面为圆柱形结构,与下连杆配合安装。

26.可选的,下压头底座下面为圆柱形结构,且外周具有一圈圆形的固定槽,所述下压头底座插入所述下连接杆上部的圆形台阶结构中,多颗下压头底座固定螺钉从下连接杆外侧通过通孔拧入所述下压头底座的固定槽中.

27.可选的,下连接座上部内侧具有圆形安装部,下连接杆下部的圆形台阶部分的外周具有一圈圆形的固定槽,多颗下底座固定螺钉从下连接座的外侧通过通孔拧入所述下连接杆下部的圆形台阶部分的固定槽中,以固定所述下连接座和下连接杆。

28.可选的,所述上连接座的顶部和所述下连接座的下部具有螺纹结构,以分别将夹

具工装与试验机加载机构连接。

29.可选的,所述下夹具中各个部件的中心部位具有通孔,以容纳所述变形测量杆,所述变形测量杆的尖端为球头,并且与试样件的中心点位置接触。

30.可选的,所述上压头、所述下压头为高温陶瓷材质,所述上连接杆和所述下连接杆为高温陶瓷基复合材料或高温复相合金材质。

31.本发明具有如下优点:

32.1.上、下压头采用高温陶瓷材料设计,可以在800~1800摄氏度试验环境下强度不下降、不变形,解决了高温合金800摄氏度以上强度急剧下降和热变形大的问题,以及高温石墨强度低、易碎等问题,结构简化可靠;

33.2.上、下压头连接杆采用高温陶瓷复合材料和高温金属钼镧合金设计,可以在800~1500摄氏度试验环境下强度不下降、不变形,解决了高温合金800摄氏度以上强度急剧下降和热变形大的问题,以及高温石墨强度低、易碎等问题,结构简化可靠;

34.3.在下压头底座上模块化的设计多个下压头支撑辊支座和跨距调节块,以实现试验装置跨距可调,同时保证试样放置对中可控,保证试验精度,在试样部件出现损毁的时候,便于及时更换;

35.4.上、下压头分离设计,并能够通过一定结构连接,既保证试验的精度,又便于在维修时只需更换压头零件,节省了成本。

附图说明

36.图1是用于本发明具体实施例的试样件的视图;

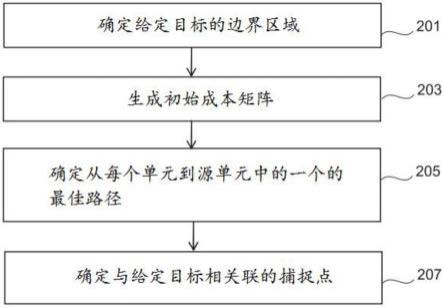

37.图2是根据本发明具体实施例的试验工装的正视图;

38.图3是根据本发明具体实施例的试验工装的剖视图;

39.图4是根据本发明具体实施例的试验工装的立体图;

40.图5是根据本发明具体实施例的上夹具工装的零件分解图;

41.图6是根据本发明具体实施例的上夹具工装的剖视图;

42.图7是根据本发明具体实施例的上压头的立体图;

43.图8是根据本发明具体实施例的上连接杆的剖视图;

44.图9是根据本发明具体实施例的上连接座的立体图;

45.图10是根据本发明具体实施例的上连接座的剖视图;

46.图11是根据本发明具体实施例的上压头连接销钉的剖视图;

47.图12是根据本发明具体实施例的上连接杆固定螺钉的剖视图;

48.图13是根据本发明具体实施例的下夹具工装的剖视图;

49.图14是根据本发明具体实施例的下夹具工装的立体图;

50.图15是根据本发明具体实施例的下压头的零件分解图;

51.图16是根据本发明具体实施例的下压头底座的剖视图;

52.图17是根据本发明具体实施例的下夹具工装的另一个剖视图;

53.图18是根据本发明具体实施例的下夹具工装的零件分解图;

54.图19是根据本发明具体实施例的测量推杆的示意图。

55.图中的附图标记所分别指代的技术特征为:

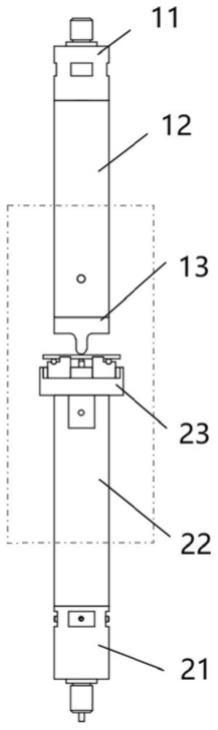

56.11、上连接座;12、上连接杆;13、上压头;14、上连接杆固定螺钉;15、上压头固定销钉;2、试样件;21、下连接座;22、下连接杆;23、下压头;24、下压头底座;25、跨距调节块;26、下压支撑辊支座;27、下压支撑辊支撑座;28、下压头底座固定螺钉;29、下底座固定螺钉;3、试样件;4、变形测量杆。

具体实施方式

57.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

58.本发明主要在于:下压头采用组件化设计,其中下压头支撑辊支座和跨距调节块的结构设计实现试验装置跨距可调,同时保证试样放置对中可控,保证试验精度;上、下压头以及上、下连接杆采用适用于高温的材料设计,确保在高温试验环境下强度不下降,不变形;上下压头采用组件化分离设计,并能够通过一定结构连接,既保证试验的精度,又便于在维修时只需更换压头零件,节省了成本。

59.陶瓷基复合材料高温真空环境弯曲强度力学性能测试方法,根据国标精细陶瓷高温弯曲强度试验方法(标准号:gb/t14390-2008),设计测试试样如图1所示,具体要求如下:

60.1)传统高温材料弯曲性能测试采用圆柱形试样或矩形长条试样,陶瓷基复合材料圆柱形试样制备困难,因此,本发明中设计为矩形平板试样,厚度为b=3~6mm,总长度根据具体试样设计l=50~70mm,宽度h=6~8mm;

61.2)试样件的两端为支撑段,两个支撑点间距为试验跨距,跨距根据试样尺寸可以进行调节,保证试验跨距大于试样厚度的8~10倍;

62.3)各部分破坏具体设计尺寸,通过模拟计算分析,保证试验测试中试样件在测试段发生破坏。

63.具体的,参见图2-图18,将分别介绍本发明的陶瓷基复合材料高温弯曲力学性能试验工装的结构以及安装过程。

64.参见图2-图4,陶瓷基复合材料高温弯曲力学性能试验工装包括上夹具工装、下夹具工装、以及位于上夹具工装和下夹具工装之间的试样件3;

65.所述上夹具工装,从上到下依次包括上连接座11、上连接杆12以及上压头13,在高温试验中,上压头13的全部和上连接杆12的大部分处于高温环境箱内高温区,上连接杆12的安装基座上连接座11处于高温环境箱外,仅受热辐射温度影响。

66.其中,参见图10,上连接座11的下部与所述上连接杆12固定连接,顶端具有螺纹结构将夹具与试验机加载机构连接;

67.上连接杆12,分别与上连接座11和上压头13连接;

68.参见图7,上压头13,其上部与所述上连接杆12连接,下部具有压头接触试样件部位,其中所述压头接触试样件部位采用圆柱面设计,实现试验中压点的线性接触,从而提高试验精度,同时圆柱面结构有利于载荷法向传递,避免载荷偏转。

69.在一个可选的实施例中,所述上连接座11的内部具有螺纹孔,上连接杆12的顶部具有螺栓安装孔,所述上连接杆12的上部嵌入所述上连接座11中,并通过上连杆固定螺钉14穿过所述上连接杆12的螺栓安装孔与所述上连接座11固定连接。

70.在另一个可选的实施例中,所述上压头13中具有销钉连接孔,上连接杆12中具有圆形销钉安装孔,上压头13装入上连接杆12中,上压头固定销钉15固定连接上连接杆12和上压头13,通过端面接触配合传递压力载荷。

71.在上夹具工装中,上压头13采用耐高温高强度高硬度陶瓷材料制备,例如,热压烧结sic陶瓷材料或sic/si3n4复合陶瓷;上连接杆12为高温陶瓷复合材料或高温复相合金材料制备,例如,c/sic陶瓷复合材料或高温钼镧合金;上连接座11、上压头固定螺钉14为高温合金材料制备,例如,镍基高温合金gh4169;上压头固定销钉15为高温陶瓷复合材料或高温复相合金材料制备,例如,c/sic陶瓷复合材料或高温钼镧合金。

72.参见图13、14,下夹具工装从上到下依次包括下压头23、下连接杆22以及下连接座21,在高温试验中,下压头23的全部和下连接杆22的大部分处于高温环境箱内高温区,下连接杆22的安装基座下连接座21处于高温环境箱外,仅受热辐射温度影响。

73.下压头23的顶部具有距离可调的两根下压支撑辊27,试样件3的两端由所述下压支撑辊27支撑,下压头的下部与所述下连接杆22固定连接;

74.下连接杆22,分别与下压头23和下连接座21固定连接;

75.下连接座21,与下连接杆22配合连接,下部具有螺纹结构,并通过下部的螺纹结构将夹具工装与试验机加载机构连接;

76.所述试样件3,由所述下压头的两根下压支撑辊27支撑,且所述试样件3的长度方向与所述上压头13的压头接触试样件部位的延伸方向相互垂直,从而对试样件13的测试段施加破坏力;

77.变形测量杆4,放置于下夹具中心位置,并且与所述试样件3的背面接触,其后端通过下夹具中心孔引出至试验工装外部与位移测量机构连接。

78.其中,所述下夹具中各个部件的中心部位具有通孔,以容纳所述变形测量杆4,所述变形测量杆4的尖端为球头设计,并且与试样件3的中心点位置(即上压头对应接触位置的背面)接触,有利于测量精度。

79.具体的,所述下压头23包括下压头底座24、多个跨距调节块25、两个下压支撑辊支撑座26和两根下压支撑辊27。

80.其中两根下压支撑辊27采用圆柱形结构,用高温高强度陶瓷材料制作,以保证在1500摄氏度下强度不下降、不变形,两根下压支撑辊27对称放置于下压支撑辊支撑座对应凹槽内。其圆柱面保证了接触试样为理想的线接触,并有利于精确控制测试跨距的精度,同时,保证了支撑载荷力为试样表面的法向方向。

81.两个下压支撑辊支撑座26,采用高温高强陶瓷材料或高温陶瓷基复合材料制造,以保证在1500摄氏度下强度不下降、不变形,两个对称放置于下压头底座上,其上部具有圆柱形凹槽以容纳所述下压支撑辊27,并精确控制其位置,底部具有凹槽与下压头底座24的凸台结构配合接触,形成滑轨结构,保证下压支撑辊支座的位置精准对中,避免试样放置偏移;下压支撑辊支撑座26上部两侧具有突起,用以将所述试样件3放置在突起中间位置,对试样的放置形成约束,避免实验过程中试样滑脱。

82.多个跨距调节块25,用高温石墨材料制作,包括三个零件,通过控制零件尺寸保证其在下压头底座上严格对称放置;其下部凹槽结构与所述下压头底座24的凸台结构配合接触,形成滑轨结构,保证该零件的位置精准对中;采用高温石墨材料一方面能够保证其在高

温1500~2000摄氏度真空环境下材料不变形、强度不下降,另一方面便于加工,可通过加工其宽度尺寸来实现对下压支撑辊支撑座的位置精确控制,从而实现试验跨距的调节与控制。

83.所述下压头底座24采用高温陶瓷基复合材料或者高温钼镧合金材料制作,其上部设计导轨凸台结构,用于间隔放置所述下压支撑辊支撑座26和所述跨距调节块25;其中心位置开孔,用于放置试验变形的变形测量杆4;其下面为圆柱形结构,与下连杆配合安装。

84.下连接杆22设计由耐高温、高强度的高温陶瓷复合材料和高温复相合金材料制成,例如,c/sic陶瓷复合材料或高温钼镧合金,其上部和下部为圆形台阶结构,以分别和下压头底座24和下连接座21配合。

85.具体的,下压头底座24下面为圆柱形结构,且外周具有一圈圆形的固定槽,所述下压头底座24插入所述下连接杆22上部的圆形台阶结构中,多颗下压头底座固定螺钉28从下连接杆22外侧通过通孔拧入所述下压头底座的固定槽中,通过端面接触配合传递压力载荷。

86.下连接座21上部内侧具有圆形安装部,下连接杆22下部的圆形台阶部分的外周具有一圈圆形的固定槽,多颗下底座固定螺钉29从下连接座21的外侧通过通孔拧入所述下连接杆22下部的圆形台阶部分的固定槽中,以固定所述下连接座21和下连接杆22。

87.本发明中,下压头底座和下连接座采用圆形的固定槽,固定螺钉或者销钉拧入固定槽即可,降低了两者与下连接杆固定难度。

88.下压头底座固定螺钉28和下底座固定螺钉29均可以采用高温合金金属制备而成。

89.如下将描述如何安装本发明的试验工装,并进行测试。

90.(1)上夹具安装

91.根据设计将上夹具,即上压头、上连杆安装组合,与试验机加载机构连接。安装过程注意上压头位置与加载机构中心对中,且整体工装垂直于加载平面。

92.(2)下夹具安装

93.1)根据设计将下夹具大部分,即下压头底座、下连杆安装组合,与试验机加载机构连接。安装过程注意下压头中心位置与加载机构中心对中,且整体工装垂直于加载平面;注意位移推杆处于中心位置,且垂直于加载平面。

94.2)根据设计加工跨距调节块,并与下压辊支撑座、下压支撑辊一同安装于下压头底座上对应位置,并注意保证下压辊支撑座、下压支撑辊对称放置于两侧。

95.(3)试样安装

96.1)将试样放置于下压头支撑辊上。保证其放置位置对中;

97.2)控制上压头缓慢移动,保证其与试样中间位置轻微接触;

98.3)控制变形测量杆与试样下表面轻微接触,并与上压头接触点位置对应;

99.4)安装高温环境箱,加热到温度后开始试验测试。

100.本发明具有如下优点:

101.1.上、下压头采用高温陶瓷材料设计,可以在800~1800摄氏度试验环境下强度不下降、不变形,解决了高温合金800摄氏度以上强度急剧下降和热变形大的问题,以及高温石墨强度低、易碎等问题,结构简化可靠;

102.2.上、下压头连接杆采用高温陶瓷复合材料和高温金属钼镧合金设计,可以在800

~1500摄氏度试验环境下强度不下降、不变形,解决了高温合金800摄氏度以上强度急剧下降和热变形大的问题,以及高温石墨强度低、易碎等问题,结构简化可靠;

103.3.在下压头底座上模块化的设计多个下压头支撑辊支座和跨距调节块,以实现试验装置跨距可调,同时保证试样放置对中可控,保证试验精度,在试样部件出现损毁的时候,便于及时更换;

104.4.上、下压头分离设计,并能够通过一定结构连接,既保证试验的精度,又便于在维修时只需更换压头零件,节省了成本。

105.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。