1.本发明涉及一种减振扣件自锁联接机构及其使用方法。

背景技术:

2.近年来,城市轨道交通建设稳步推进,极大便利了市民的出行。但轨道交通在运行时产生的振动与噪声需采取多种措施加以控制,否则会影响乘坐的舒适感和轨道沿线民众的日常生活,严重的振动和噪声还会使轨道沿线建筑物产生损坏或使高精度设备丧失工作能力。目前,在轨道交通领域常用的减振降噪措施主要有扣件减振、道床减振等措施。扣件减振在目前的减振降噪措施中具有较高的性价比,并且施工方便,运用在越来越多的轨道交通线路中。

3.目前,市面上常见的减振扣件种类繁多,双层中等减振扣件最为常见。双层中等减振扣件采用双层铁垫板结构,扣件节点所需弹性主要由中间橡胶垫板提供。对于双层铁垫板式减振扣件,“自锁式”结构是联接上、下铁垫板与中间橡胶垫板的一种理想结构,采用自锁式结构的扣件在现场进行安装、运输等操作时更为方便。但现有的自锁式结构基本都设置在锚固螺栓安装处位置,增加了螺栓的安装高度,在承受横向力时,螺栓所受扭矩较大,具有一定的结构风险;螺栓安装高度拔高会对紧固力向铁垫板传递造成一定影响,进而影响扣件在轨枕上抗横向能力;且将自锁式结构与螺栓安装孔集成在一处时,限制了螺栓的安装位置,不便于在铁垫板上进行其他结构设计。基于上述原因,本发明提供了一种稳定可靠、将自锁机构与螺栓安装位置分离的自锁结构。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明提出了一种减振扣件自锁联接机构及其使用方法。

5.本发明解决其技术问题所采用的技术方案是:一种减振扣件自锁联接机构,包括下层铁垫板、中间橡胶垫板、上层铁垫板、连接套和防转卡扣,其中:在下层铁垫板上设有连接套安装座,在连接套安装座上设有挡肩、圆通孔和凸台卡扣;在下层铁垫板上安装中间橡胶垫板,在中间橡胶垫板上安装上层铁垫板;在上层铁垫板上设有与连接套外圆相配合的圆通孔;在连接套上设有内凸台和法兰,连接套插入上层铁垫板的圆通孔中,内凸台圆弧表面与下铁垫板连接套安装座接触,内凸台上表面与下铁垫板挡肩的下表面接触,连接套法兰的下表面与上铁垫板的上表面接触;防转卡扣插入下层铁垫板的圆通孔中,被下层铁垫板上的凸台卡扣卡住。

6.本发明还提供了一种减振扣件自锁联接机构的使用方法,在安装时,先将中间橡胶垫板穿过下层铁垫板挡肩安装到下层铁垫板上,然后将上层铁垫板圆通孔中心线与下层铁垫板圆通孔中心线对齐,将上层铁垫板安装到中间橡胶垫板上,再将连接套中心线与上层铁垫板圆通孔中心线对齐,利用连接套内凸台上设置的缺口,使内凸台避开挡肩,将连接套插入上层铁垫板圆通孔中;对上层铁垫板施加压力,使上层铁垫板在垂直方向向下位移1

~2mm并保持,然后将连接套旋转90

°

,使内凸台上表面与挡肩下表面相互接触,让挡肩卡住内凸台,同时连接套卡槽与下层铁垫板卡槽对齐,安装到位后释放压力;最后将防转卡扣中心线与下层铁垫板圆通孔中心线对齐,将防转杆与连接套和下层铁垫板的卡槽对齐,然后将防转卡扣插入下层铁垫板的圆通孔中,向下按压,使防转卡扣上的凸台卡扣越过下层铁垫板上的凸台卡扣,让下层铁垫板的凸台卡扣卡住防转卡扣的凸台卡扣,完成安装过程;在拆卸时,将防转卡扣主体向中心按压,使防转卡扣上的凸台卡扣越过下层铁垫板上的凸台卡扣,然后取下防转卡扣,完成卡扣拆卸后,其余零部件按安装时相反顺序进行拆卸。

7.与现有技术相比,本发明的积极效果是:

8.本发明的上、下铁垫板与中间橡胶垫板联接处采用无螺栓结构,能够有效减少螺栓的安装长度,降低螺栓在承受横向力时所受弯矩,增加螺栓连接的可靠性。本发明采用防转卡扣限制连接套的转动,防止联接结构失效,卡扣方式的限位方式稳定可靠,且安装维护方便。具体优点如下:

9.(1)具有良好的联接性能

10.此种联接结构能使上下铁垫板与橡胶垫板之间实现“自锁”结构。此种联接方式的连接性能良好,能够保持上、下铁垫板和中间橡胶垫板的稳定连接。防转卡扣上防转杆的存在让连接套在服役状态下不产生转动,避免因振动等原因破坏联接机构。在复杂工况下,承受振动、垂向力、横向力时,各零部件均能保持其相对位置,结构稳定、可靠。

11.(2)具有良好的减振性能

12.安装到位时,中间橡胶垫板仍具有很大的垂向压缩空间。在服役状态下,橡胶垫板能够更好发挥其弹性性能。

附图说明

13.本发明将通过例子并参照附图的方式说明,其中:

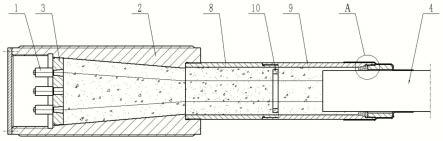

14.图1为联接机构的结构示意图;

15.图2为联接结构的装配示意图;

16.图3为下层铁垫板1的结构示意图;

17.图4为下层铁垫板1的俯视图;

18.图5为中间橡胶垫板2的结构示意图;

19.图6为上铁垫板3的结构示意图;

20.图7为连接套4的结构示意图;

21.图8为防转卡扣5的结构示意图;

22.图9为防转卡扣5的侧视图。

具体实施方式

23.一种减振扣件自锁联接机构,如图1和图2所示,由5部分组成,分别为下层铁垫板1、中间橡胶垫板2、上层铁垫板3、连接套4、防转卡扣5。除联接机构外,铁垫板、中间橡胶垫板其余部分结构可根据扣件要求另行设计。

24.下层铁垫板的结构如图3和图4所示,包括:连接套安装座1.1、挡肩1.2、卡槽1.3、圆通孔1.4、凸台卡扣1.5等。下层铁垫板上设有连接套安装座1.1,连接套安装座上主要结

构有挡肩1.2、卡槽1.3、圆通孔1.4、凸台卡扣1.5。连接套安装座1.1和挡肩1.2主要与连接套4配合安装,卡槽1.3、圆通孔1.4和凸台卡扣1.5主要与防转卡扣5配合安装。

25.中间橡胶垫板2的结构如图5所示,包括:凸台2.1、盲孔2.2、通孔2.3、仿形孔2.4等。中间橡胶垫板上设有凸台2.1、通孔2.3、仿形孔2.4。安装时,通孔2.3用于穿过上层铁垫板连接套安装座1.1;在安装时,仿形孔2.4避开挡肩1.2,使橡胶垫板能够顺利安装。橡胶垫板其余部分结构可根据扣件要求另行设计。

26.上层铁垫板3的结构如图6所示,包括:圆通孔3.1和上表面3.2。上层铁垫板上设有圆通孔3.1。在装配时,圆通孔3.1与连接套外圆4.1相互配合;上铁垫板在圆通孔3.1附近的上表面3.2,在装配时,与连接套法兰4.6的下表面接触。

27.连接套4的结构如图7所示,包括:连接套外圆4.1、卡槽4.2、缺口4.3、内凸台4.4、内凸台上表面4.5、法兰4.6等。连接套上设有卡槽4.2、内凸台4.4和法兰4.6。安装到位时,内凸台4.4圆弧表面与下铁垫板连接套安装座1.1接触,内凸台上表面4.5与下铁垫板挡肩1.2的下表面相互接触,利用挡肩1.2将连接套卡住,限制其z向位移;卡槽4.2下表面在安装到位后与下铁垫板卡槽1.3下表面平齐;安装到位时,法兰4.6应凸出上铁垫板上表面3.2,且法兰4.6下表面与上铁垫板上表面3.2接触;在连接套内圆上,设有缺口4.3,此部分结构在安装时用于让开下铁垫板挡肩1.2。

28.防转卡扣5的结构如图8和图9所示,包括:缺口5.1、凸台卡扣5.2、卡扣主体5.3、防转杆5.4、卡扣主体缺口5.5等。防转卡扣上设有缺口5.1,凸台卡扣5.2,卡扣主体5.3,防转杆5.4。在安装时,卡扣主体5.3插入下铁垫板圆通孔1.4内,使凸台卡扣5.2越过下铁垫板卡扣1.5,以此限制防转卡扣5的z向位移,安装完成后结构如图1所示;防转杆5.4安装完成后应置于下铁垫板卡槽1.3与连接套卡槽4.2内,且防转杆部分的下表面应与卡槽下表面密贴;防转卡扣上两卡扣主体5.3之间设有卡扣主体缺口5.5,两卡扣主体之间未相互连接,以满足防转卡扣安装和拆卸时的变形要求。

29.安装说明:

30.在安装时,先将中间橡胶垫板仿形孔2.4穿过下层铁垫板挡肩1.2,将中间橡胶垫板2安装到下层铁垫板1上。然后将上层铁垫板圆通孔3.1中心线与下层铁垫板圆通孔1.4中心线对齐,将上层铁垫板3安装到中间橡胶垫板2上。然后将连接套4中心线与上层铁垫板圆通孔3.1中心线对齐,调整连接套位置,利用缺口4.3,使内凸台4.4避开挡肩1.2,调整好后将连接套插入上层铁垫板圆通孔3.1中。将上述零部件安装到位后,采用设备或其他工具将上层铁垫板垂直向下按压,使上层铁垫板在垂直方向向下位移1~2mm并保持,然后将连接套4旋转90

°

,使内凸台上表面4.5与挡肩1.2下表面相互接触,让挡肩1.2卡住内凸台4.4,限制其在垂直方向上的位移,旋转连接套到指定位置后,移除在上层铁垫板上的施加力设备或工具,安装到位后的连接套卡槽4.2应与下铁垫板卡槽1.3对齐。最后安装防转卡扣5,将防转卡扣5中心线与下层铁垫板圆通孔1.4中心线对齐,将防转杆5.4与卡槽4.2、卡槽1.3对齐,插入圆通孔1.4中,向下按压,使防转卡扣5上的凸台卡扣5.2越过下层铁垫板1上的凸台卡扣1.5,让下层铁垫板的凸台卡扣1.5卡住防转卡扣的凸台卡扣5.2。完成安装过程。

31.在拆卸时,使用工具卡住防转卡扣上的缺口5.1,将防转卡扣主体5.3向中心按压,使防转卡扣5上的凸台卡扣5.2越过下层铁垫板1上的凸台卡扣1.5,然后取下防转卡扣5。完成卡扣拆卸后,其余零部件按安装时相反顺序进行拆卸。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。