1.本发明涉及软磁材料技术领域,具体涉及一种功率铁氧体材料及其制备方法与应用。

背景技术:

2.软磁铁氧体因其具有低矫顽力和高磁导率常应用于通讯以及电子领域中。大电流大功率的应用背景下要求功率铁氧体具有宽温特性以及高温低损耗特性。作为广泛应用的mnzn功率铁氧体,其在宽温以及高温低损耗特性上还仍有待进一步改善。

3.cn 107573051a公开了一种不提高损耗改善mnzn功率铁氧体磁芯强度的方法,在制备所述mnzn功率铁氧体时添加200-400ppm的caco3,240-410ppm的v2o5,和100-200ppm的zro2。该发明能够在不提高损耗的前提下,有效提高铁氧体的磁芯强度。但该发明仅能在25-100℃的范围内不提高损耗,且在100℃的损耗达到400kw/m3,高温下损耗仍然较高。

4.cn 104078185a公开了一种氧化钴基铁氧体磁芯材料,它包括主料和添加剂,所述的主料按照摩尔比包括:56.1-64mol的氧化铁、15.3-22.1mol的氧化锰、11-16.6mol的氧化锌、1-1.3mol的氧化锆、0.03-0.1mol的氧化锶、1.2-1.6mol的氧化锂、0.01-0.02mol的稀土复合导磁粉体。该发明的铁氧体磁芯材料加入的稀土复合导磁粉体磁能积高,成品具有晶界电阻率高,气孔率低、晶粒大而均匀的特点。但该铁氧体磁芯材料在100℃时的损耗就达到了421kw/m3,并不能满足高温低损耗的性能要求。

5.cn 105565790a涉及一种yr950宽温高直流叠加低功耗锰锌铁氧体材料及其制备方法。该发明的制备方法依次包括原材料的选择、成分设计与称料、原材料的混合、预烧、杂质添加、二次球磨和成型烧结。该发明中的锰锌铁氧体材料性能稳定,具有高的磁导率,在25-120℃之间功耗小于350kw/m3。但该发明未能考虑更高温度下的损耗,具有一定局限性。

6.针对现有技术的不足,需要提供一种具有宽温特性且在高温下低损耗的功率铁氧体材料。

技术实现要素:

7.本发明的目的在于提供一种功率铁氧体材料及其制备方法与应用,通过调控合理的主成分与辅助成分的配比,烧结降温段采用氧化工艺,使得制备得到的功率铁氧体材料具有宽温低损耗的特性,能够应用于汽车电子产品中。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分组成;

10.以摩尔百分数计,所述主成分包括:fe2o

3 52.7-53mol%;zno 10-12mol%;mno 35-37.3mol%;

11.以所述主成分的总质量百分数计,所述辅助成分包括:caco

3 0.08-0.1wt%;nb2o

5 0.02-0.04wt%;co2o

3 0.4-0.42wt%。

12.本发明通过合理控制主成分以及辅助成分的配比,尤其是严格调控fe2o3和co2o3的含量范围,使得所述功率铁氧体材料在25-150℃的宽温度范围均能够满足低损耗的要求,可广泛用于汽车电子产品中。

13.以摩尔百分数计,所述主成分中fe2o3的摩尔百分数为52.7-53mol%,例如可以是52.7mol%、52.8mol%、52.9mol%或53mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.本发明中将fe2o3的摩尔百分数控制在合理范围内,可满足宽温低损耗的要求,过多的fe2o3会使涡流损耗增加,不利于降低高温损耗;过少的fe2o3不能形成足够多的铁铁氧体,因而不能与钴铁氧体协同降低磁滞损耗,从而难以实现宽温和降低磁滞损耗。

15.以摩尔百分数计,所述主成分中zno的摩尔百分数为10-12mol%,例如可以是10mol%、10.5mol%、11mol%、11.5mol%或12mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.以摩尔百分数计,所述主成分中mno的摩尔百分数为35-37.3mol%,例如可以是35mol%、35.5mol%、36mol%、36.5mol%或37.3mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.以所述主成分的总质量百分数计,所述辅助成分中caco3的质量百分数为0.08-0.1wt%,例如可以是0.08wt%、0.085wt%、0.09wt%、0.095wt%或0.1wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.以所述主成分的总质量百分数计,所述辅助成分中nb2o5的质量百分数为0.02-0.04wt%,例如可以是0.02wt%、0.025wt%、0.03wt%、0.035wt%或0.04wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.以所述主成分的总质量百分数计,所述辅助成分中co2o3的质量百分数为0.4-0.42wt%,例如可以是0.4wt%、0.405wt%、0.41wt%、0.415wt%或0.42wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.所述辅助成分中co2o3的质量百分数需要严格控制,过多的co2o3含量会提高负的磁晶各向异性常数k2值,从而提高磁滞损耗;过少的co2o3含量不能形成足够多的钴铁氧体,从而难以实现宽温和降低磁滞损耗。

21.第二方面,本发明提供了如第一方面所述功率铁氧体材料的制备方法,所述制备方法包括如下步骤:

22.(1)按配方量第一砂磨混合主成分的原料,依次经第一喷雾造粒与预烧,得到预烧料;

23.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料,依次经第二喷雾造粒、压制成型以及烧结,得到所述功率铁氧体材料。

24.本发明所述的功率铁氧体材料的制备方法,通过两次砂磨,将主成分与辅助成分充分融合,在烧结过程的降温段采用氧化工艺,可有效降低高温损耗,所述制备方法的工艺简单且成本低廉,适用于工业化生产。

25.优选地,步骤(1)所述第一砂磨混合中粉料、砂磨球与助磨剂的质量比为1:(5-7):(1.5-1.6),例如可以是1:5:1.5、1:5.5:1.52、1:6:1.55、1:6.5:1.58或1:7:1.6,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述研磨球包括钢球。

27.优选地,所述助磨剂包括去离子水。

28.优选地,步骤(1)所述第一砂磨混合的时间为55-65min,例如可以是55min、58min、60min、62min或65min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(1)所述第一砂磨混合后的平均粒径为1.3-1.5μm,例如可以是1.3μm、1.35μm、1.4μm、1.45μm或1.5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(1)所述第一喷雾造粒所用粘结剂的质量为砂磨后颗粒料的8-12wt%,例如可以是8wt%、9wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述粘结剂包括聚乙烯醇。

32.优选地,所述聚乙烯醇的质量浓度为7-8wt%,例如可以是7wt%、7.2wt%、7.5wt%、7.8wt%或8wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,步骤(1)所述预烧的温度为900-950℃,例如可以是900℃、910℃、920℃、930℃、940℃或950℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,步骤(1)所述预烧的时间为5-9h,例如可以是5h、6h、7h、8h或9h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(2)所述第二砂磨混合中粉料、砂磨球与助磨剂的质量比为1:(5-7):(0.4-0.5),例如可以是1:5:0.4、1:5.5:0.42、1:6:0.45、1:6.5:0.48或1:7:0.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述研磨球包括钢球。

37.优选地,所述助磨剂包括去离子水。

38.优选地,步骤(2)所述第二砂磨混合的时间为150-180min,例如可以是150min、155min、160min、170min或180min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,步骤(2)所述砂磨混合后的平均粒径为1-1.2μm,例如可以是1μm、1.05μm、1.1μm、1.15μm或1.2μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.步骤(2)所述第二喷雾造粒所用粘结剂的质量为砂磨后颗粒料的8-12wt%,例如可以是8wt%、9wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,所述粘结剂包括聚乙烯醇。

42.优选地,所述聚乙烯醇的质量浓度为7-8wt%,例如可以是7wt%、7.2wt%、7.5wt%、7.8wt%或8wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.优选地,步骤(2)所述压制成型的压力为6-8mpa,例如可以是6mpa、6.5mpa、7mpa、7.5mpa或8mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,步骤(2)所述烧结包括第一热处理与第二热处理。

45.优选地,所述第一热处理为:在氮气气氛下,升温至1280-1300℃,保温6-8h。

46.所述第一热处理中升温至1280-1300℃,例如可以是1280℃、1285℃、1290℃、1295℃或1300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47.所述第一热处理中保温6-8h,例如可以是6h、6.5h、7h、7.5h或8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,所述第二热处理为:在氮气气氛下,降温至1148-1152℃,例如可以是1148℃、1149℃、1150℃、1151℃或1152℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,所述升温过程中,由998-1002℃升温至温度终点不含氧,所述保温过程中氧含量为4-6%。

50.所述升温过程中,由998-1002℃升温至温度终点,例如可以是998℃、999℃、1000℃、1001℃或1002℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.所述保温过程中氧含量为4-6%,例如可以是4%、4.5%、5%、5.5%或6%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.优选地,所述降温过程中,由1248-1252℃降温至1198-1202℃的氧含量为2.8-3.3%,由1198-1202℃降温至温度终点的氧含量为0.6-1.2%。

53.本发明所述烧结的第二热处理中,采用氧化工艺进行降温,相比传统的平衡氧分压进行降温,可以有效提高材料的电阻率,从而降低高温损耗。

54.所述降温过程中,由1248-1252℃降温至1198-1202℃的氧含量为2.8-3.3%,例如可以是2.8%、2.9%、3%、3.1%、3.2%或3.3%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55.所述由1248-1252℃开始降温,例如可以是1248℃、1249℃、1250℃、1251℃或1252℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.所述降温至1198-1202℃,例如可以是1198℃、1199℃、1200℃、1201℃或1202℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.所述降温过程中,由1198-1202℃降温至温度终点的氧含量为0.6-1.2%,例如可以是0.6%、0.7%、0.8%、1%、1.1%或1.2%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.作为本发明第二方面所述的制备方法的优选技术方案,所述制备方法包括如下步骤:

59.(1)按配方量第一砂磨混合主成分的原料55-65min,依次经第一喷雾造粒与900-950℃预烧5-9h,得到预烧料;

60.所述第一砂磨混合中粉料、砂磨球与助磨剂的质量比为1:(5-7):(1.5-1.6);所述第一砂磨混合后的平均粒径为1.3-1.5μm;所述第一喷雾造粒所用粘结剂的质量为砂磨后颗粒料的8-12wt%;所述粘结剂包括聚乙烯醇;所述聚乙烯醇的质量浓度为7-8wt%;

61.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料150-180min,依次经第二喷雾造粒、6-8mpa下压制成型以及烧结,得到所述功率铁氧体材料;

62.所述第二砂磨混合中粉料、砂磨球与助磨剂的质量比为1:(5-7):(0.4-0.5);所述第二砂磨混合后的平均粒径为1-1.2μm;所述第二喷雾造粒所用粘结剂的质量为砂磨后颗粒料的8-12wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气气氛

下,升温至1280-1300℃,保温6-8h;所述第二热处理为:在氮气气氛下,降温至1148-1152℃;所述升温过程中,由998-1002℃升温至温度终点不含氧,所述保温过程中氧含量为4-6%;所述降温过程中,由1248-1252℃降温至1198-1202℃的氧含量为2.8-3.3%,由1198-1202℃降温至温度终点的氧含量为0.6-1.2%。

63.第三方面,本发明提供了如第一方面所述功率铁氧体材料的应用,所述功率铁氧体材料用于汽车电子产品领域。

64.相对于现有技术,本发明具有以下有益效果:

65.(1)本发明提供的功率铁氧体材料,通过搭配合理的主成分以及辅助成分的含量配比,尤其是严格控制fe2o3和co2o3的含量,制得的功率铁氧体材料具有宽温低损耗的特性,25℃的功耗低至306kw/m3,100℃的功耗低至280kw/m3,120℃的功耗低至297kw/m3,140℃的功耗低至329kw/m3,150℃的功耗低至371kw/m3,能够满足作为汽车电子产品功率铁氧体的要求;

66.(2)本发明通过在烧结过程中的第二热处理采用氧化工艺,严格控制对应温度的氧含量,从而有效提高材料的电阻率,降低高温损耗;所述制备方法工艺简单且成本较低,适用于工业化生产。

具体实施方式

67.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

68.实施例1

69.本实施例提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分组成;以摩尔百分数计,所述主成分包括:fe2o

3 52.8mol%;zno 11mol%;mno 36.2mol%;以所述主成分的总质量百分数计,所述辅助成分包括:caco30.09wt%;nb2o

5 0.03wt%;co2o

3 0.41wt%。

70.所述功率铁氧体材料的制备方法包括如下步骤:

71.(1)按配方量第一砂磨混合主成分的原料60min,依次经第一喷雾造粒与930℃预烧7h,得到预烧料;

72.所述第一砂磨混合中粉料、钢球与去离子水的质量比为1:6:1.55;所述第一砂磨混合后的平均粒径为1.4μm;所述第一喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的10wt%;所述聚乙烯醇的质量浓度为7.5wt%;

73.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料160min,依次经第二喷雾造粒、7mpa下压制成型以及烧结,得到所述功率铁氧体材料;

74.所述第二砂磨混合中粉料、钢球与去离子水的质量比为1:6:0.45;所述第二砂磨混合后的平均粒径为1.1μm;所述第二喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的10wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气气氛下,升温至1290℃,保温7h;所述第二热处理为:在氮气气氛下,降温至1150℃;所述升温过程中,由1000℃升温至温度终点不含氧,所述保温过程中氧含量为5%;所述降温过程中,由1250℃降温至1200℃的氧含量为3%,由1200℃降温至温度终点的氧含量为0.8%。

75.实施例2

76.本实施例提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分组成;以摩尔百分数计,所述主成分包括:fe2o

3 52.8mol%;zno 10.5mol%;mno 36.7mol%;以所述主成分的总质量百分数计,所述辅助成分包括:caco

3 0.0085wt%;nb2o

5 0.025wt%;co2o

3 0.405wt%。

77.所述功率铁氧体材料的制备方法包括如下步骤:

78.(1)按配方量第一砂磨混合主成分的原料58min,依次经第一喷雾造粒与940℃预烧6h,得到预烧料;

79.所述第一砂磨混合中粉料、钢球与去离子水的质量比为1:5.5:1.58;所述第一砂磨混合后的平均粒径为1.35μm;所述第一喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的9wt%;所述聚乙烯醇的质量浓度为7.2wt%;

80.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料155min,依次经第二喷雾造粒、7.5mpa下压制成型以及烧结,得到所述功率铁氧体材料;

81.所述第二砂磨混合中粉料、钢球与去离子水的质量比为1:5.5:0.42;所述第二砂磨混合后的平均粒径为1.05μm;所述第二喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的9wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气气氛下,升温至1295℃,保温6.5h;所述第二热处理为:在氮气气氛下,降温至1151℃;所述升温过程中,由1001℃升温至温度终点不含氧,所述保温过程中氧含量为4.5%;所述降温过程中,由1251℃降温至1201℃的氧含量为2.9%,由1201℃降温至温度终点的氧含量为0.7%。

82.实施例3

83.本实施例提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分组成;以摩尔百分数计,所述主成分包括:fe2o

3 52.9mol%;zno11.5mol%;mno 35.6mol%;以所述主成分的总质量百分数计,所述辅助成分包括:caco

3 0.095wt%;nb2o

5 0.035wt%;co2o

3 0.415wt%。

84.所述功率铁氧体材料的制备方法包括如下步骤:

85.(1)按配方量第一砂磨混合主成分的原料62min,依次经第一喷雾造粒与915℃预烧8h,得到预烧料;

86.所述第一砂磨混合中粉料、钢球与去离子水的质量比为1:6.5:1.6;所述第一砂磨混合后的平均粒径为1.45μm;所述第一喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的11wt%;所述聚乙烯醇的质量浓度为7.8wt%;

87.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料170min,依次经第二喷雾造粒、6.5mpa下压制成型以及烧结,得到所述功率铁氧体材料;

88.所述第二砂磨混合中粉料、钢球与去离子水的质量比为1:6.5:0.48;所述第二砂磨混合后的平均粒径为1.15μm;所述第二喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的11wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气气氛下,升温至1285℃,保温7.5h;所述第二热处理为:在氮气气氛下,降温至1149℃;所述升温过程中,由999℃升温至温度终点不含氧,所述保温过程中氧含量为5.5%;所述降温过程中,由1249℃降温至1199℃的氧含量为3.2%,由1199℃降温至温度终点的氧含量为1%。

89.实施例4

90.本实施例提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分

组成;以摩尔百分数计,所述主成分包括:fe2o

3 52.7mol%;zno 10mol%;mno 37.3mol%;以所述主成分的总质量百分数计,所述辅助成分包括:caco30.08wt%;nb2o

5 0.02wt%;co2o

3 0.4wt%。

91.所述功率铁氧体材料的制备方法包括如下步骤:

92.(1)按配方量第一砂磨混合主成分的原料55min,依次经第一喷雾造粒与950℃预烧5h,得到预烧料;

93.所述第一砂磨混合中粉料、钢球与去离子水的质量比为1:5:1.5;所述第一砂磨混合后的平均粒径为1.3μm;所述第一喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的8wt%;所述聚乙烯醇的质量浓度为7wt%;

94.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料150min,依次经第二喷雾造粒、8mpa下压制成型以及烧结,得到所述功率铁氧体材料;

95.所述第二砂磨混合中粉料、钢球与去离子水的质量比为1:5:0.4;所述第二砂磨混合后的平均粒径为1μm;所述第二喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的8wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气气氛下,升温至1300℃,保温6h;所述第二热处理为:在氮气气氛下,降温至1152℃;所述升温过程中,由1002℃升温至温度终点不含氧,所述保温过程中氧含量为4%;所述降温过程中,由1252℃降温至1202℃的氧含量为2.8%,由1202℃降温至温度终点的氧含量为0.6%。

96.实施例5

97.本实施例提供了一种功率铁氧体材料,所述功率铁氧体材料由主成分与辅助成分组成;以摩尔百分数计,所述主成分包括:fe2o

3 53mol%;zno 12mol%;mno 35mol%;以所述主成分的总质量百分数计,所述辅助成分包括:caco30.1wt%;nb2o

5 0.04wt%;co2o

3 0.42wt%。

98.所述功率铁氧体材料的制备方法包括如下步骤:

99.(1)按配方量第一砂磨混合主成分的原料65min,依次经第一喷雾造粒与900℃预烧9h,得到预烧料;

100.所述第一砂磨混合中粉料、钢球与去离子水的质量比为1:7:1.6;所述第一砂磨混合后的平均粒径为1.5μm;所述第一喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的12wt%;所述聚乙烯醇的质量浓度为8wt%;

101.(2)按配方量第二砂磨混合辅助成分的原料以及步骤(1)所得预烧料180min,依次经第二喷雾造粒、6mpa下压制成型以及烧结,得到所述功率铁氧体材料;

102.所述第二砂磨混合中粉料、钢球与去离子水的质量比为1:7:0.5;所述第二砂磨混合后的平均粒径为1.2μm;所述第二喷雾造粒所用聚乙烯醇的质量为砂磨后颗粒料的12wt%;所述烧结包括第一热处理与第二热处理;所述第一热处理为:在氮气氛下,升温至1280℃,保温8h;所述第二热处理为:在氮气气氛下,降温至1148℃;所述升温过程中,由998℃升温至温度终点不含氧,所述保温过程中氧含量为6%;所述降温过程中,由1248℃降温至1198℃的氧含量为3.3%,由1198℃降温至温度终点的氧含量为1.2%。

103.实施例6

104.本实施例提供了一种功率铁氧体材料,与实施例1的区别在于,除所述功率铁氧体材料的制备方法中步骤(2)所述由1250℃降温至1200℃的氧含量为2.5%,由1200℃降温至

温度终点的氧含量为0.5%外,其余均与实施例1相同。

105.实施例7

106.本实施例提供了一种功率铁氧体材料,与实施例1的区别在于,除所述功率铁氧体材料的制备方法中步骤(2)所述由1250℃降温至1200℃的氧含量为3.5%,由1200℃降温至温度终点的氧含量为1.5%外,其余均与实施例1相同。

107.实施例8

108.本实施例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的制备方法中步骤(2)所述降温过程中采用平衡氧分压,所述氧分压为0.5%,其余均与实施例1相同。

109.对比例1

110.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的主成分中,fe2o3的摩尔百分数调整为52.5mol%,mno的摩尔百分数适应性调整为36.5mol%,其余均与实施例1相同。

111.对比例2

112.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的主成分中,fe2o3的摩尔百分数调整为53.5mol%,mno的摩尔百分数适应性调整为35.5mol%,其余均与实施例1相同。

113.对比例3

114.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的主成分中,zno的摩尔百分数调整为9mol%,mno的摩尔百分数适应性调整为38.2mol%,其余均与实施例1相同。

115.对比例4

116.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的主成分中,zno的摩尔百分数调整为13mol%,mno的摩尔百分数适应性调整为34.2mol%,其余均与实施例1相同。

117.对比例5

118.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,除所述功率铁氧体材料的辅助成分中,co2o3的质量百分数调整为0.38wt%外,其余均与实施例1相同。

119.对比例6

120.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,除所述功率铁氧体材料的辅助成分中,co2o3的质量百分数调整为0.45wt%外,其余均与实施例1相同。

121.对比例7

122.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的主成分中mno等摩尔量替换为mn3o4外,其余均与实施例1相同。

123.对比例8

124.本对比例提供了一种功率铁氧体材料,与实施例1的区别在于,所述功率铁氧体材料的辅助成分中nb2o5等质量替换为sio2外,其余均与实施例1相同。

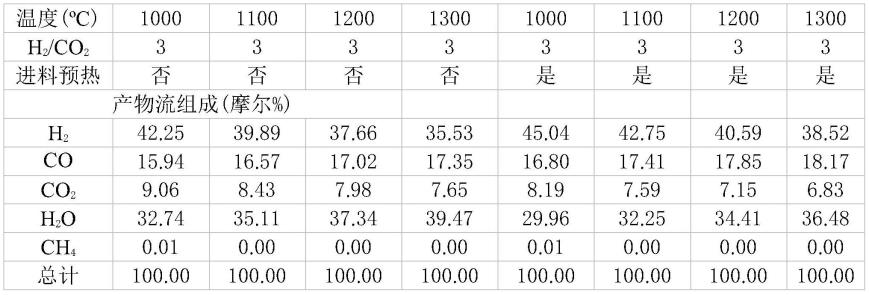

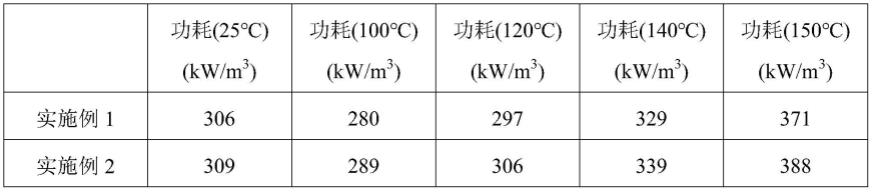

125.将实施例1-8以及对比例1-8提供的功率铁氧体材料进行功耗测试,采用iwatsu-8218交流b-h分析仪在100khz、200mt条件下测试,所得结果如表1所示。

126.表1

[0127][0128][0129]

通过表1可以看出,由实施例1与实施例2-5对比可知,本发明通过搭配合理的主成分与辅助成分的含量配比,尤其是严格控制fe2o3和co2o3的含量,制得的功率铁氧体材料具有宽温低损耗的特性,结合第二热处理采用的氧化工艺,严格控制对应温度的氧含量,从而有效降低高温损耗,能够满足作为高性能功率铁氧体材料的要求;

[0130]

由实施例1与实施例6以及实施例7对比可知,第二热处理中降温过程的氧含量过低或过高,总体损耗均偏高;由实施例1与实施例8对比可知,第二热处理采用平衡氧分压进行降温,不利于提高电阻率,损耗偏高;

[0131]

由实施例1与对比例1以及对比例2对比可知,主成分中fe2o3含量过低,不利于实现宽温和降低磁滞损耗,fe2o3含量过高会使涡流损耗增加,不利于降低高温损耗;由实施例1与对比例3以及对比例4对比可知,主成分中zno与mno的含量超过本发明所述的合理范围,功率铁氧体材料的损耗明显下降;由实施例1与对比例5以及对比例6对比可知,co2o3含量过低,材料功率损耗较高;co2o3含量过多,会提高负的磁晶各向异性常数k2值,从而提高磁滞损耗;由实施例1与对比例7以及对比例8对比可知,主成分中采用mn3o4替换mno,制备得到的铁氧体材料的损耗有所增加,而辅助成分中采用sio2替换nb2o5,铁氧体材料成分发生变化,

损耗仍会增加。

[0132]

综上所述,本发明提供的功率铁氧体材料,通过搭配合理的主成分以及辅助成分的含量配比,尤其是严格控制fe2o3和co2o3的含量,制得的功率铁氧体材料具有宽温低损耗的特性,25℃的功耗低至306kw/m3,100℃的功耗低至280kw/m3,120℃的功耗低至297kw/m3,140℃的功耗低至329kw/m3,150℃的功耗低至371kw/m3,能够满足作为汽车电子产品功率铁氧体的要求;

[0133]

本发明通过在烧结过程中的第二热处理采用氧化工艺,严格控制对应温度的氧含量,从而有效提高材料的电阻率,降低高温损耗;所述制备方法工艺简单且成本较低,适用于工业化生产。

[0134]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。