1.本发明涉及活性炭生产技术领域,尤其涉及一种煤质柱状活性炭及其制备方法。

背景技术:

2.活性炭拥有稳定的化学性质,耐酸、耐碱,并具有很好的强度,能经受水浸、高温和高压作用,而且使用失效后可以再生重复利用,是应用广泛的碳质吸附材料。其结构中存在的中孔孔道(2nm~50nm)不但能够吸附一些大分子物质,还可作为连接微孔和大孔的桥梁,使颗粒物、微生物、大分子有机物及部分溶解性物质变成可超滤去除的物质。但目前我国活性炭材料,特别是煤质活性炭,中孔不够丰富,孔容积很难达到0.5ml/g以上,中孔率一般不超过30%,仅适合对小分子物质的吸附,这一缺点直接限制了活性炭对染料、维生素等有机大分子的吸附。

3.近年来,有关制备中孔活性炭的中文专利所提及的制备方法存在着一定不足之处:如cn102040218a和cn101618871a是利用氯化锌为活化剂生产中孔活性炭,但氯化锌使用过程中具有一定的腐蚀性和挥发性,会对生产设备造成腐蚀并污染环境;而cn100519412c中的制备过程是将沥青在5mpa左右的高压环境下进行热缩反应,对生产设备有着较为苛刻的要求;专利cn101717085a制备方法是在煤沥青中加入纳米陶瓷粉、氧化镁、二氧化硅等添加剂进行氧化,使用强碱性活化剂(koh、naoh等)进行活化,再由清洁剂(乙醇、丙酮等)清洗,最后干燥得到中孔活性炭微球。不难看出,目前能够制备中孔发达的活性炭的现有方法仍存在所需原料昂贵、操作过程复杂冗长、难以应用于大规模工业化生产等缺陷。

技术实现要素:

4.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种无需对原料进行脱灰等预处理、无需加入添加剂和化学催化剂、工艺简单、成本低廉、易于实施的煤质柱状活性炭的制备方法。

5.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种采用本发明提出的上述煤质柱状活性炭的制备方法制成的煤质柱状活性炭。

6.为实现上述目的,本发明采用如下技术方案:

7.根据本发明的一个方面,提供一种煤质柱状活性炭的制备方法。其中,所述煤质柱状活性炭的制备方法包含以下步骤:

8.破碎和磨粉,提供大同弱粘煤和山东肥煤,分别破碎、磨粉为煤粉;

9.混合挤压成型,将大同弱粘煤煤粉与山东肥煤煤粉按3.5:1~4.5:1的质量比混合并加入成型粘结剂,将混合后的物料于室温条件下搅拌混合、挤压成型而形成炭条;

10.炭化,将所述炭条置入炭化装置进行炭化,由室温加热至600℃并停留0.5h~1h,形成活性炭粗品炭料;以及

11.活化,将所述活性炭粗品炭料置入活化炉进行活化,活化温度为910℃~930℃并

停留2h~3h,形成煤质柱状活性炭。

12.根据本发明的其中一个实施方式,所述大同弱粘煤的灰分小于或等于3%。和/或,所述山东肥煤的灰分小于2%。

13.根据本发明的其中一个实施方式,所述山东肥煤的挥发分为35%~45%。

14.根据本发明的其中一个实施方式,所述大同弱粘煤煤粉的细度为200目通过率80%。和/或,所述山东肥煤煤粉的细度为200目通过率80%。

15.根据本发明的其中一个实施方式,所述成型粘结剂包含高分子冷态粘结剂和煤焦油。

16.根据本发明的其中一个实施方式,所述成型粘结剂包含的所述高分子冷态粘结剂与所述煤焦油的质量比为5.5:1~6.5:1。

17.根据本发明的其中一个实施方式,在混合挤压成型步骤中,所述大同弱粘煤煤粉和所述山东肥煤煤粉的混合物与所述成型粘结剂的质量比为100:38~100:36。

18.根据本发明的其中一个实施方式,在活化步骤中,是利用所述活化炉采用物理活化法对所述活性炭粗品炭料进行活化。

19.根据本发明的其中一个实施方式,该物理活化法所使用的活化剂为去离子水。和/或,该物理活化法所使用的活化剂的用量为1.2ml/(100g

·

min)。

20.根据本发明的另一个方面,提供一种煤质柱状活性炭。其中,所述煤质柱状活性炭采用本发明提出的并在上述实施方式中所述的煤质柱状活性炭的制备方法制成。

21.由上述技术方案可知,本发明提出的煤质柱状活性炭及其制备方法的优点和积极效果在于:

22.本发明提出的煤质柱状活性炭的制备方法,是以大同弱粘煤为主料,并以山东肥煤为辅料,该制备方法包含破碎和磨粉、混合挤压成型、炭化、活化的步骤。相比于现有制备方法,本发明所选用的原料来源丰富,无需对原料进行脱灰等预处理,无需加入添加剂和化学催化剂而不会对制备设备造成腐蚀和环境污染。本发明制备工艺路线简单,成本低廉,易于大规模生产。并且,采用本发明提出的煤质柱状活性炭的制备方法制成的煤质柱状活性炭可在催化剂载体、环境保护、食品脱色、精细化工、医药卫生等领域得到广泛应用。

附图说明

23.通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

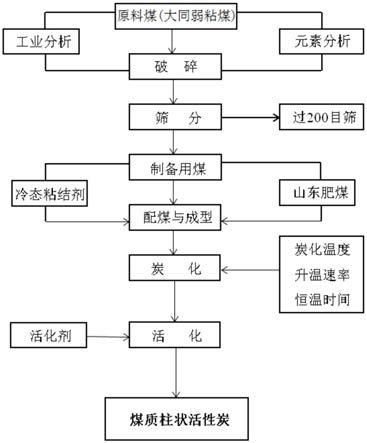

24.图1是根据一示例性实施方式示出的一种煤质柱状活性炭的制备方法的工艺流程图;

25.图2是根据一示例性实施方式示出的一种煤质柱状活性炭的氮吸脱附等温线示意图;

26.图3是根据一示例性实施方式示出的一种煤质柱状活性炭的骤冷固体函数理论孔径分布曲线图;

27.图4是根据一示例性实施方式示出的一种煤质柱状活性炭的累积孔容分布图;

28.图5是根据一示例性实施方式示出的一种煤质柱状活性炭的扫描电镜照片。

具体实施方式

29.体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

30.在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

31.参阅图1,其代表性地示出了本发明提出的煤质柱状活性炭的制备方法的工艺流程图。在该示例性实施方式中,本发明提出的煤质柱状活性炭的制备方法是以应用于制备煤质柱状活性炭为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的活性炭产品或其他工艺中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的煤质柱状活性炭的制备方法的原理的范围内。

32.如图1所示,在本实施方式中,本发明提出的煤质柱状活性炭的制备方法包含破碎和磨粉、混合挤压成型、炭化、活化的步骤。以下将结合图1,对本发明提出的煤质柱状活性炭的制备方法的各主要步骤进行详细说明。

33.如图1所示,在本实施方式中,本发明提出的煤质柱状活性炭的制备方法包含以下步骤:

34.破碎和磨粉,提供大同弱粘煤和山东肥煤,分别破碎、磨粉为煤粉;

35.混合挤压成型,将大同弱粘煤煤粉与山东肥煤煤粉置入捏合机中并加入成型粘结剂,于室温条件下搅拌混合、挤压成型而形成炭条;

36.炭化,将炭条置入炭化装置进行炭化,由室温加热至600℃并停留0.5h~1h,形成活性炭粗品炭料;以及

37.活化,将活性炭粗品炭料置入活化炉进行活化,活化温度为910℃~930℃并停留2h~3h,形成煤质柱状活性炭。

38.通过上述设计,相比于现有制备方法,本发明提出的煤质柱状活性炭的制备方法所选用的原料来源丰富,无需对原料进行脱灰等预处理,无需加入添加剂(例如尿素、硝酸盐、zncl2等)和化学催化剂(例如koh、naoh等),而不会对制备设备造成腐蚀和环境污染。本发明制备工艺路线简单,成本低廉,易于大规模生产。并且,采用本发明提出的煤质柱状活性炭的制备方法制成的煤质柱状活性炭的比表面积可达1435m2·

g-1

,总孔容为1.01ml

·

g-1

,碘吸附值为1284mg

·

g-1

,可在催化剂载体、环境保护、食品脱色、精细化工、医药卫生等领域得到广泛应用。本发明提出的煤质柱状活性炭的制备方法解决了传统制备中孔活性炭所存在的工艺过程冗长繁杂、原料昂贵、孔径分布均匀性低、生产成本较高、不易工业化大规模生产等弊端。

39.较佳地,在本实施方式中,大同弱粘煤的灰分可以优选地小于或等于3%,例如

2%、2.5%、3%等。据此,上述大同弱粘煤在受热时,所产生的胶体较少但具备较好的结焦性能,是本发明提出的煤质柱状活性炭的制备方法的上述配煤工艺的主要成分(主料)。在其他实施方式中,大同弱粘煤的灰分亦可略大于3%,例如3.5%、4%等,并不以本实施方式为限。

40.较佳地,在本实施方式中,山东肥煤的灰分可以优选地小于2%,例如0.8%、1.2%、1.8%等。据此,上述山东肥煤在受热时,能产生大量的胶体质,可将煤粉颗粒充分地粘结在一起并形成机械强度较好的炭颗粒物质,是本发明提出的煤质柱状活性炭的制备方法的上述配煤工艺的重要成分(辅料)。在其他实施方式中,山东肥煤的灰分亦可等于或者略大于2%,例如2%、2.2%、2.5%等,并不以本实施方式为限。

41.较佳地,在本实施方式中,山东肥煤的挥发分可以优选为35%~45%,例如35%、40%、45%等。在其他实施方式中,山东肥煤的挥发分亦可略小于35%,或可略大于45%,例如34%、46%等,并不以本实施方式为限。

42.较佳地,在本实施方式中,大同弱粘煤煤粉的细度可以优选为200目(0.074mm)通过率80%。

43.较佳地,在本实施方式中,山东肥煤煤粉的细度可以优选为200目(0.074mm)通过率80%。

44.较佳地,在本实施方式中,在混合挤压成型步骤中,成型粘结剂可以优选地包含高分子冷态粘结剂和煤焦油。其中,成型粘结剂的粘度较高,使得物料在成型压条时不易破裂,能起到骨架的作用。

45.进一步地,基于成型粘结剂包含高分子冷态粘结剂和煤焦油的设计,在本实施方式中,成型粘结剂所包含的高分子冷态粘结剂与煤焦油的质量比可以优选为5.5:1~6.5:1,例如5.5:1、6:1、6.5:1等。在其他实施方式中,成型粘结剂所包含的高分子冷态粘结剂与煤焦油的质量比亦可略小于5.5:1,或可略大于6.5:1,例如5:1、7:1等,并不以本实施方式为限。

46.较佳地,在本实施方式中,在混合挤压成型步骤中,大同弱粘煤煤粉与山东肥煤煤粉的质量比可以优选为3.5:1~4.5:1,例如3.5:1、4:1、4.5:1等。在其他实施方式中,大同弱粘煤煤粉与山东肥煤煤粉的质量比亦可略小于3.5:1,或可略大于4.5:1,例如3:1、5:1等,并不以本实施方式为限。

47.较佳地,在本实施方式中,在混合挤压成型步骤中,大同弱粘煤煤粉和山东肥煤煤粉的混合物与成型粘结剂的质量比可以优选为100:38~100:36,例如100:38、100:37、100:36等。在其他实施方式中,大同弱粘煤煤粉和山东肥煤煤粉的混合物与成型粘结剂的质量比亦可略小于100:38,或可略大于100:36,例如100:39、100:40、100:35等,并不以本实施方式为限。

48.较佳地,在本实施方式中,在活化步骤中,是优选地利用活化炉采用物理活化法对活性炭粗品炭料进行活化。

49.进一步地,基于利用活化炉采用物理活化法对活性炭粗品炭料进行活化的设计,在本实施方式中,该物理活化法所使用的活化剂可以优选为去离子水。在其他实施方式中,活化剂亦可选择自来水等其他水,并不以本实施方式为限。

50.进一步地,基于利用活化炉采用物理活化法对活性炭粗品炭料进行活化的设计,

在本实施方式中,该物理活化法所使用的活化剂的用量可以优选为1.2ml/(100g

·

min),其中的“100g”的含义为100g活性炭粗品炭料。

51.在此应注意,附图中示出而且在本说明书中描述的煤质柱状活性炭及其制备方法仅仅是能够采用本发明原理的许多种制备方法中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的煤质柱状活性炭及其制备方法的任何细节或任何步骤。

52.基于上述对本发明提出的煤质柱状活性炭的制备方法的一示例性实施方式的详细说明,以下将对本发明提出的煤质柱状活性炭的一示例性实施方式进行说明。

53.在本实施方式中,本发明提出的煤质柱状活性炭是采用本发明提出的并在上述实施方式中详细说明的煤质柱状活性炭的制备方法制成。其中,该煤质柱状活性炭的孔容积为0.76ml/g~1.01ml/g,该煤质柱状活性炭的比表面积为1236m2/g~1435m2/g,该煤质柱状活性炭的中孔率为37.2%~48.0%。

54.在此应注意,附图中示出而且在本说明书中描述的煤质柱状活性炭仅仅是能够采用本发明原理的许多种煤质柱状活性炭中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的煤质柱状活性炭的任何细节或任何特点。

55.结合上述对本发明提出的煤质柱状活性炭及其制备方法的概括性实施方式的示例性说明,以下将对符合本发明提出的煤质柱状活性炭的制备方法的设计构思的两个具体实施例进行说明。

56.实施例1

57.在本实施例中,本发明提出的煤质柱状活性炭的制备方法包含以下步骤:

58.将一种大同弱粘煤和山东肥煤分别干燥、破碎、磨粉至细度为200目(0.074mm)通过率80%备用。

59.选用一种廉价易得的高分子冷态粘结剂和煤焦油为成型料条提供冷强度。其中,冷态粘结剂与煤焦油的质量比为6:1。按一定比例(大同弱粘煤与山东肥煤质量比为8:2)称取煤粉共1200g置于捏合机中,加入一定量的冷态粘结剂(混合煤粉与冷态粘结剂的质量比为100:36)并在室温条件下搅拌均匀,通过成型机在成型模具上挤压制成光滑的炭条(大致呈圆柱状结构,且φ=4.0mm),室温条件下晾干后切成长度约0.8cm的物料(炭条)。

60.称取一定质量(以500g为例)的炭条,装入炭化装置中进行炭化,从室温加热至600℃,停留时间45min,完成炭化,取出物料,得到活性炭粗品炭料。

61.将活性炭粗品炭料在活化炉中通入活化剂进行活化,活化剂用量为1.2ml/(100g

·

min),活化温度为910℃,恒温2.5h,取出活化炉的物料管,制得烧失率为70.2%的煤质柱状活性炭。

62.实施例2

63.在本实施例中,本发明提出的煤质柱状活性炭的制备方法包含以下步骤:

64.将另一种大同弱粘煤和山东肥煤分别干燥、破碎、磨粉至细度为200目(0.074mm)通过率80%备用。

65.选用一种廉价易得的高分子冷态粘结剂和煤焦油为成型料条提供冷强度。其中,冷态粘结剂与煤焦油的质量比为6:1。按一定比例(大同弱粘煤与山东肥煤质量比为8:2)称取煤粉共1200g置于捏合机中,加入一定量的冷态粘结剂(混合煤粉与冷态粘结剂的质量比

为100:38)并在室温条件下搅拌均匀,通过成型机在成型模具上挤压制成光滑的炭条(大致呈圆柱状结构,且φ=4.0mm),室温条件下晾干后切成长度约0.8cm的物料(炭条)。

66.称取一定质量(以500g为例)的炭条,装入炭化装置中进行炭化,从室温加热至600℃,停留时间45min,完成炭化,取出物料,得到活性炭粗品炭料。

67.将活性炭粗品炭料在活化炉中通入活化剂进行活化,活化剂用量为1.2ml/(100g

·

min),活化温度为930℃,恒温3h,取出活化炉的物料管,制得烧失率为76.5%的煤质柱状活性炭。

68.承上所述,为验证本发明提出的煤质柱状活性炭及其制备方法的有益效果,申请人对采用本发明提出的煤质柱状活性炭的制备方法制成的煤质柱状活性炭进行了吸附性能指标及孔径结构检测和柱状活性炭微观结构观察。以上述两个具体实施例中制成的煤质柱状活性炭为例,以下将结合图2至图5对本发明提出的煤质柱状活性炭的相关检测进行详细说明。

69.吸附性能指标及孔径结构检测

70.依据《煤质颗粒活性炭试验方法》(gbt7702.7-2008、gbt7702.6-2008和gbt7702.3-2008)中的方法,分别对上述实施例1和实施例2得到的煤质柱状活性炭的碘吸附值、亚基蓝吸附值和强度进行检测(参见附表1)。检测结果为:对实施例1制备的煤质柱状活性炭进行检测,其比表面积(sbet)为1236m2/g,孔容积为0.76ml/g;亚甲基蓝吸附值为254mg/g;碘吸附值为1145mg/g,强度为93%。对实施例2制备的煤质柱状活性炭进行检测,其比表面积为1435m2/g,孔容积1.01ml/g;亚甲基蓝吸附值270mg/g;碘吸附值为1284mg/g,强度为90%。

[0071][0072]

附表1煤质柱状活性炭的吸附性能与孔结构检测数据

[0073]

采用美国quantachrome公司的autosorb-1-mp型氮气吸附仪,在液氮温度下分别对实施例1和实施例2得到的煤质柱状活性炭进行比表面积和孔容积的检测结果(参见附表1)。并能得到如图2所示的实施例2所制备的煤质柱状活性炭的氮吸脱附等温线示意图,还能得到如图3和图4所示的骤冷固体密度函数理论(qsdft)孔径分布曲线图和累积孔容分布图。由图2可以看出,氮气吸脱附等温线是典型的(ⅰ)型吸附等温线,图中的迟滞回线属于h4型,表明所制得的煤质柱状活性炭含有较发达的中孔结构。图3显示,实施例2所制得的煤质柱状活性炭的孔径分布主要集中在0.5nm~5nm之间,孔容增量则集中在小于5nm的中微孔区域。图4累积孔容方面,在小于3.5nm的中微孔区域的孔容增幅大,此后,孔容变化量趋于平缓。由此计算得到煤质柱状活性炭的比表面积为1435m2/g,孔容积为1.01ml/g,平均孔径为2.82nm。

[0074]

柱状活性炭微观结构观察

[0075]

取适量实施例2制得的煤质柱状活性炭,使用日立公司生产的s-3400n型扫描式电

子显微镜对其进行微观结构分析:取少量煤质柱状活性炭样品用导电胶黏附于样品台上,置于离子溅射仪中镀金膜,将处理后的样品装入样品室进行电镜观察。如图5所示的扫描电镜图,能够清晰地观察到所制取的煤质柱状活性炭具有发达的孔隙结构,进一步验证了氮吸附等温线分析的结果,也为有关孔隙的存在提供了直接证据。

[0076]

综上所述,本发明提出的煤质柱状活性炭的制备方法,是以大同弱粘煤为主料,并以山东肥煤为辅料,该制备方法包含破碎和磨粉、混合挤压成型、炭化、活化的步骤,能够制得烧失率为70.2%~76.5%的煤质柱状活性炭。采用本发明提出的煤质柱状活性炭的制备方法制成的煤质柱状活性炭的比表面积可达1435m2/g,总孔容为1.01ml/g,碘吸附值为1284mg/g,可在催化剂载体、环境保护、食品脱色、精细化工、医药卫生等领域得到广泛应用。

[0077]

具体而言,相比于现有煤质柱状活性炭及其制备方法,本发明至少具备以下功效:

[0078]

1.本发明基于原料选取以及炭化、活化方法对活性炭孔结构的影响,使孔隙结构发生定向改变而获得的,所制得的活性炭孔隙结构得到显著优化,孔容积为0.76ml/g~1.01ml/g,表征活性炭中孔数量多少的亚甲蓝吸附值可达254mg/g~270mg/g,从而保证了活性炭对大分子有机污染物及颗粒物质的有效吸附。

[0079]

2.本发明制备工艺流程简单,生产成本低廉,易于大规模生产,所制备的柱状活性炭具有较高的机械强度和耐磨性能,能满足食品脱色领域对活性炭碘值较高的需求,本发明所制备的活性炭碘值大于1100mg/g。

[0080]

3.本发明采用物理活化法,无需加入添加剂(例如尿素、硝酸盐、zncl2等)和化学活化剂(例如koh、naoh等),即可制备出比表面积较高的活性炭产品,制备成本低廉且不会对设备造成腐蚀,所制得的活性炭不存在活化剂残留问题,因而不会限制活性炭的反应。

[0081]

4.本发明是利用高分子冷态粘结剂大部分替代煤焦油对活性炭成型,可有效解决煤焦油污染大、制备成本高的弊端。此外,预制的成型粘结剂与其他粘结剂(如淀粉)相比,其粘度高于淀粉粘结剂,使得物料在成型压条时不易破裂,能起到骨架的作用。

[0082]

以上详细地描述和/或图示了本发明提出的煤质柱状活性炭及其制备方法的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。

[0083]

虽然已根据不同的特定实施例对本发明提出的煤质柱状活性炭及其制备方法进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。