1.本发明涉及一种检测及补偿方法和系统,尤其是涉及一种用于立式车床静压工作台加工零件偏重的检测及补偿方法和系统。

背景技术:

2.静压工作台是立式车床核心部件之一,车削加工时承载工件旋转,其稳定性和平衡性决定了立式车床的加工精度和加工效率。质量均匀分布的工件,其重心正好在旋转轴的中心,在旋转时不会产生离心力。偏重的大型工件,将导致静压工作台的倾斜,导致工作台导轨研伤。静压工作台不平衡的存在会使工作台在工作中引入振动力和振动,引起机床噪声、轴承振动、发热和磨损等,动不平衡引起的振动会对机床的加工精度和使用寿命等产生显著的影响。偏心载荷旋转产生的离心力会引起工作台振动,对主轴造成损害,影响工件的加工精度。因此,立式车床需要一种可以测量工件偏重程度,指导操作者完成偏重补偿的系统和方法从而使转台的转动轴心线和惯性轴心线重合,消除不平衡力。

3.数控立式车床加工时,超高超重或偏心零件易引起工作台的偏载,随着工作台转速的提高,偏载情况加剧。偏载过大,将会使工作台偏载方向静压油腔的油膜厚度过小,甚至引起导轨研伤。如何对工作台动平衡进行有效、可靠的在线监测,消除工作台研伤的风险,十分重要。

技术实现要素:

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:

5.一种用于立式车床静压工作台加工零件偏重的检测及补偿方法,包括

6.工作台动平衡在线检测:在机床相应的位置安装不同类型的传感器进行数据监测,并根据检测的数据求出不平衡量,最后根据求出的不平衡量对工作台系统进行配重平衡,消除工件的不平衡量,实现工作台加工零件中的动平衡。

7.加工零件偏重的检测:油腔进油在工作台面上形成一层静压油膜,工作台转动一周。通过在机床设置的压力传感器检测油腔压力、位移传感器检测油膜厚度并根据检测的数据计算出偏重工件的偏心角和偏重质量。

8.加工零件偏重的补偿:通过得到的偏心角角度数据控制角度编码器转动偏心角角度,使偏重工件到达系统零点位置。然后再通过角度编码器转动180

°

到达配重补偿位置,对偏载进行了测量,通过计算偏重质量,增加配重块,完成偏重补偿。

9.在上述的检测及补偿方法,工作台动平衡在线检测时,具体包括

10.在机床相应的位置安装不同类型的传感器用于数据监测,并在工作台面上加载一个已知重量的偏载量,利用离心力公式求出偏载力f

t

,

11.分别采集工作台在高低两个转速下的工作台中心回转面位移数据,将相位对齐的高转速的位移数据减去低转速的位移数据得到工作台在不同旋转速度下的中心面位移差

异曲线,利用正弦函数拟合数据并求出幅值dmax和影响系数c;

12.在相同转速条件下分别测量工作台在均在工况和偏载工况下的工作台中心孔表面位移曲线,将相位对齐的均载工况的位移数据减去偏载工况的位移数据,得到工作台在不同旋转速度下的中心面位移差异曲线,拟合数据,得到最大位移振幅的值dmax相位α;由此得到偏载引起的离心力为f

t

=d

max

/c,再通过公式计算出不平衡量u。

13.在上述的检测及补偿方法,在不同转速下均可使用该方法测得离心力作用下的偏心值,并以此为依据计算出偏心质量的大小和相位,具体是:

14.测出均载工况下的工作台中心孔表面位移曲线;

15.测出相同转速n的偏载工况下的工作台中心孔表面位移曲线,转速n单位:r/min;

16.两次量测时的工作台中心孔表面位移曲线相减,得到偏载引起的工作台中心孔表面位移曲线;

17.对得到的位移曲线进行拟合,得到最大位移振幅的值dmax(单位μm)和相位α,单位是

°

,dmax的单位μm;

18.偏载引起的离心力为f

t

=d

max

/c(单位:kn);

19.计算不平衡量u,该不平衡量的相位为α,u的单位:kg.m。

[0020][0021]

在上述的检测及补偿方法,加工零件偏重的检测针对只在分油器输出的其中一路油路通向的油腔内安装有压力传感器,具体是:

[0022]

油腔的压力表示为p1,液压装置开始工作,油腔进油在工作台面上形成一层静压油膜。

[0023]

控制驱动装置带动工作台转动一周,转动过程通过角度编码器等分为十二份,每隔三十度停止。

[0024]

通过压力传感器检测此时油腔压力、位移传感器检测油膜厚度,同时将传感器检测到的信号传送给计算机。当转动过程中位移传感器检测出转动至某等分区域内油膜厚度数据发生变化时,由计算机将此时偏重区域偏心角角度信息发送至处理器,处理器控制角度编码器转动偏心角角度,使偏重工件到达系统零点位置。

[0025]

通过角度编码器转动180

°

到达配重补偿位置。此时将偏重质量和偏重位置显示在操作界面上,进行人工配重。计算出偏重工件的偏心角和偏重质量。

[0026]

在上述的检测及补偿方法,加工零件偏重的检测针对在静压导轨2均布的12个油腔上均安装压力传感器,具体是:

[0027]

分别检测12个油腔内油压,表示为p1-p12。同时将压力传感器检测到的信号传送给计算机,通过处理器对压力传感器信号转换,转换为静压导轨油膜的压力和承受的负载。

[0028]

通过计算得到每个静压导轨所承受的载荷,利用载荷建立力学方式求解出工作台系统偏心的重量,得到不平衡量。

[0029]

由计算机将此时偏重区域偏心角角度信息发送至处理器,处理器控制角度编码器转动偏心角角度,使偏重工件到达系统零点位置。然后再通过角度编码器转动180

°

到达配重补偿位置。通过得到的不平衡量得到偏心质量、偏心的角度。

[0030]

在上述的检测及补偿方法,将工作台带动工件转动等分角度,检测每等分区域内

对应的油腔油膜厚度

[0031]

由于油膜厚度μ—油腔节流边系数qi—油腔i的流量

[0032]

油腔节流边系数

[0033]

当油膜厚度δi出现变化时,即工作台加工零件出现偏载时,此时压力传感器检测油腔压力,通过处理器对压力传感器信号转换,即计算得到工作台系统偏心的重量。

[0034]

在上述的检测及补偿方法,依据工作台z向受力平衡

[0035]f工作台

—工作台的重力f

工作台

—工件的重力

[0036]

pi—油腔i的压力ai—单个油腔的有效承载面积

[0037]

由于

[0038]

直接通过计算机读取不同油腔对应压力传感器检测到的信号,通过处理器对压力传感器信号转换,计算得到工作台系统偏心的重量。

[0039]

一种适用于所述方法的系统,包括底座、导轨、工作台、液压装置、测量装置、数据采集与处理装置、驱动装置、主轴、油腔、油膜、液压泵站、分油器、系统零点、角度编码器、压力传感器、位移传感器、处理器、计算机、操作面板、油管。

[0040]

底座上环形导轨副部分装有导轨,导轨底座部分有均布的12个油垫,每个油垫上有一个油腔,工作台安装在导轨上。由于本立车静压工作台采用的是恒流供油方式,油腔由多点齿轮分油器供油,润滑油经液压泵流入齿轮分油器,油泵通过一组12头的多点齿轮分油器分别向12个静压油腔供油,形成一腔一泵式恒流静压导轨。当导轨面上的油膜压力大于承载时,工作台浮起,上下导轨面处于纯液体摩擦状态,静压工作台带着被加工工件围绕主轴做旋转运动。

[0041]

液压装置包括:液压泵站、分油器、油管。液压泵站出油口与分油器相连,分油器通过油管连接至导轨的12个油腔,底座的回油口与液压装置回油口相连,形成液压油从液压泵站出油口经分油器分流到油腔,再回流到液压泵站形成液压循环。

[0042]

在上述的系统,数据采集与处理系统包括:系统零点、角度编码器、压力传感器、位移传感器。处理器、计算机、操作面板。角度编码器安装在主轴的中心,位移传感器安装在油腔上。处理器将角度编码器、压力传感器、位移传感器检测到的数据信息传输到计算机,通过计算机程序计算得到偏重工件相对于系统零点的偏心角、质心位置以及偏重质量。通过操作面板显示计算结果,并进行后续配重操作,压力传感器的布置具体是:见图9测量方法1压力传感器布置图,只在分油器输出的其中一路油路通向的油腔内安装有压力传感器。

[0043]

作为另一种方案,在上述的系统,数据采集与处理系统包括:系统零点、角度编码器、压力传感器、位移传感器。处理器、计算机、操作面板。角度编码器安装在主轴的中心,位

移传感器安装在油腔上。处理器将角度编码器、压力传感器、位移传感器检测到的数据信息传输到计算机,通过计算机程序计算得到偏重工件相对于系统零点的偏心角、质心位置以及偏重质量。通过操作面板显示计算结果,并进行后续配重操作,压力传感器的布置具体是:见图12测量方法2压力传感器布置图,本测量方法在静压导轨均布的12个油腔上均安装压力传感器。

[0044]

因此,本发明具有如下优点:1.能够对工作台动平衡进行有效、可靠的在线监测,消除工作台研伤的风险;2.能够精确的测量工件偏重程度,指导操作者完成偏重补偿从而使转台的转动轴心线和惯性轴心线重合,消除不平衡力。

附图说明

[0045]

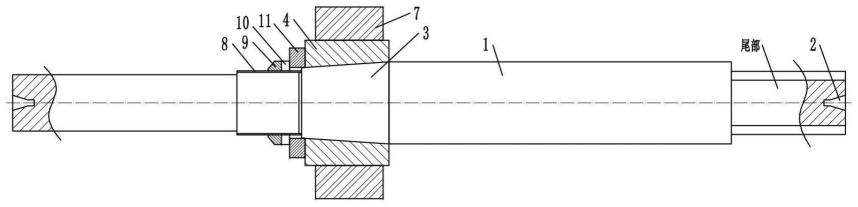

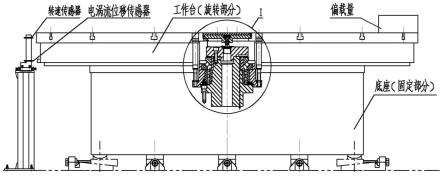

图1是传感器和偏载量在立车底座上的布置图;

[0046]

图2是图1的放大视图;

[0047]

图3是低转速多周期数据对齐拟合;

[0048]

图4是高转速多周期数据对齐拟合;

[0049]

图5是低转速及高转速下的工作台中心孔表面位移曲线;

[0050]

图6是高转速及低转速时中心面位移值相减得到的曲线;

[0051]

图7是静压工作台主视图;

[0052]

图8是检测系统原理图;

[0053]

图9是测量方法1压力传感器15布置图;

[0054]

图10是测量方法1系统工作流程图;

[0055]

图11是测量方法1数据采集与处理系统框图;

[0056]

图12是测量方法2压力传感器15布置图;

[0057]

图13是测量方法2系统工作流程图;

[0058]

图14是测量方法2数据采集与处理系统框图;

[0059]

图15是静压油腔导轨尺寸图。

具体实施方式

[0060]

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

[0061]

实施例:

[0062]

一、首先是进行工作台动平衡在线检测,具体包括如下操作。

[0063]

首先要用影响系数法求出底座工作台系统的影响系数c:在机床相应的位置安装不同类型的传感器用于数据监测,并在工作台面上加载一个已知重量的偏载量,利用离心力公式求出偏载力f

t

,通过数据采集系统分别采集工作台在高低两个转速下的工作台中心回转面位移数据,将相位对齐的高转速的位移数据减去低转速的位移数据得到工作台在不同旋转速度下的中心面位移差异曲线,利用正弦函数拟合数据并求出幅值dmax和影响系数c;

[0064]

然后在相同转速条件下分别测量工作台在均在工况和偏载工况下的工作台中心孔表面位移曲线,将相位对齐的均载工况的位移数据减去偏载工况的位移数据,得到工作台在不同旋转速度下的中心面位移差异曲线,拟合数据,得到最大位移振幅的值dmax相位

α;由此得到偏载引起的离心力为f

t

=d

max

/c,再通过公式计算出不平衡量u。

[0065]

上述的方法具体是使用了四个传感器,具体是包括

[0066]

转速传感器:如图1该传感器安装在与地面相对静止的支架上,测量测试过程中的工作台回转速度;

[0067]

电涡流位移传感器:如图1该传感器安装在与地面相对静止的支架上,同时在工作台外圆贴了一个突起物,每次该点经过时都会使电涡流传感器产生一个瞬时的高压,以此为基准,确定位移数据的起始点;

[0068]

偏载量:如图1该偏载量的重量为已知数据,在高转速下,产生的偏心力为f

t

;

[0069]

激光位移传感器(共2件):如图2该传感器安装在工作台中心与地面相对静止的支架上,测量工作台中心回转面位移数据。

[0070]

所有传感器数据都通过数据采集系统(如lms)采集。

[0071]

将相位对齐的高转速的位移数据(如图3)减去低转速的位移数据(如图4)。

[0072]

如图6该位移数据表示刨除轮廓误差和偏心误差下的工作台在不同旋转速度下的中心面位移差异。代表在不同离心力作用下的工作台中心偏移数据。

[0073]

依据动力学原理,该曲线应该为一条正弦曲线,所以用以下正弦公式拟合该曲线:

[0074][0075]

经过软件(如matlab)拟合,得到各参数的数值:

[0076]

公式拟合误差表

[0077]

参数数值误差y

0-0.007838.82e-05xc14.41891.60445w170.90181.16204a0.009061.23e-04

[0078]

由此得到不平衡力导致的位移公式为:

[0079][0080]

可以看到,y值偏移了0.00783mm,该值对应的物理意义是工作台回转轴偏移值;正弦函数的幅值为dmax=0.00906mm=9.06μm,该值对应的物理意义是工作台在偏载作用下的最大位移值。

[0081]

工作台在高转速下,求得偏载引起的离心力f

t

,以及影响系数c为:

[0082]

c=d

max

/f

t

[0083]

算出影响系数c后,在不同转速下均可使用该方法测得离心力作用下的偏心值,并以此为依据计算出偏心质量的大小和相位,具体步骤为:

[0084]

1、测出均载工况下的工作台中心孔表面位移曲线;

[0085]

2、测出与步骤1相同转速n(单位:r/min)的偏载工况下的工作台中心孔表面位移曲线;

[0086]

3、步骤2和步骤1的工作台中心孔表面位移曲线相减,得到偏载引起的工作台中心孔表面位移曲线;

[0087]

4、对步骤3得到的位移曲线进行拟合,得到最大位移振幅的值dmax(单位μm)和相位α(单位:

°

);

[0088]

5、偏载引起的离心力为f

t

=d

max

/c(单位:kn);

[0089]

6、按下式不平衡量u(单位:kg.m),该不平衡量的相位为步骤4中的α。

[0090][0091]

二、工作台动平衡在线检测完毕后,进行加工零件偏重的检测和补偿,具体包括如下操作。

[0092]

如图7、8所示,本发明是一种用于立式车床静压工作台加工零件偏重的检测系统,它包括底座1、导轨2、工作台3、液压装置4、测量装置5、数据采集与处理装置6、驱动装置7、主轴8、油腔9、油膜10、液压泵站11、分油器12、系统零点13、角度编码器14、压力传感器15、位移传感器16、处理器17、计算机18、操作面板19、油管20。

[0093]

底座1上环形导轨副部分装有导轨2,导轨2底座部分有均布的12个油垫,每个油垫上有一个油腔9,工作台3安装在导轨2上。由于本立车静压工作台采用的是恒流供油方式,油腔由多点齿轮分油器12供油,润滑油经液压泵11流入齿轮分油器12,油泵通过一组12头的多点齿轮分油器12分别向12个静压油腔供油,形成一腔一泵式恒流静压导轨。当导轨面上的油膜10压力大于承载时,工作台3浮起,上下导轨面处于纯液体摩擦状态,静压工作台3带着被加工工件围绕主轴8做旋转运动。

[0094]

上述提及的液压装置4包括:液压泵站11、分油器12、油管20。液压泵站11出油口与分油器12相连,分油器12通过油管20连接至导轨2的12个油腔9,底座1的回油口与液压装置4回油口相连,形成液压油从液压泵站11出油口经分油器分流到油腔9,再回流到液压泵站11形成液压循环。

[0095]

工作台3在实际运行中,受工件形状及装夹位置的影响,因承受偏载易发生倾斜。本发明提供的加工零件偏重检测系统利用数据采集与处理系统6对偏载进行了测量,通过测量值指导操作者完成偏重补偿,使转台的转动轴心线和惯性轴心线重合,消除不平衡力。

[0096]

如图14、9、12所示,数据采集与处理系统6包括:系统零点13、角度编码器14、压力传感器15、位移传感器16。处理器17、计算机18、操作面板19。角度编码器14安装在主轴8的中心,位移传感器16安装在油腔9上。处理器17将角度编码器14、压力传感器15、位移传感器16检测到的数据信息传输到计算机18,通过计算机18程序计算得到偏重工件相对于系统零点13的偏心角、质心位置以及偏重质量。通过操作面板19显示计算结果,并进行后续配重操作。

[0097]

根据数据采集与处理系统6布置压力传感器15的两种不同布置方式见图15、6,测控系统分为两种不同的方法进行平衡检测,下面对两种不同偏载测量方法进行描述。

[0098]

测量方法1:

[0099]

如图8、9、10、11所示,本测量方法只在分油器12输出的其中一路油路通向的油腔内安装有压力传感器15,测其油腔的压力表示为p1,人工输入配重操作开始指令,液压装置4开始工作,油腔9进油在工作台3面上形成一层静压油膜10。计算机18识别开始指令向处理器17发送信号,使处理器17控制驱动装置7带动工作台3转动一周,转动过程通过角度编码器14等分为十二份,每隔三十度停止。通过压力传感器15检测此时油腔压力、位移传感器16

检测油膜厚度,同时将传感器检测到的信号传送给计算机18。当转动过程中位移传感器16检测出转动至某等分区域内油膜厚度数据发生变化时,由计算机18将此时偏重区域偏心角角度信息发送至处理器17,处理器17控制角度编码器14转动偏心角角度,使偏重工件到达系统零点13位置。然后再通过角度编码器转动180

°

到达配重补偿位置。此时将偏重质量和偏重位置显示在操作界面上,进行人工配重。计算出偏重工件的偏心角和偏重质量。

[0100]

测量方法2:

[0101]

如图8、12、13、14所示,本测量方法在静压导轨2均布的12个油腔上均安装压力传感器15,用以分别检测12个油腔内油压,表示为p1-p12。同时将压力传感器15检测到的信号传送给计算机18,通过处理器17对压力传感器信号转换,转换为静压导轨油膜的压力和承受的负载。通过计算得到每个静压导轨所承受的载荷,利用载荷建立力学方式求解出工作台系统偏心的重量,得到不平衡量。由计算机18将此时偏重区域偏心角角度信息发送至处理器17,处理器17控制角度编码器14转动偏心角角度,使偏重工件到达系统零点13位置。然后再通过角度编码器转动180

°

到达配重补偿位置。通过得到的不平衡量得到偏心质量、偏心的角度。根据计算结果对工作台系统进行配重平衡工件的不平衡量,实现工作台3的动平衡。

[0102]

以上两种方法区别在于压力传感器15的两种不同布置方式,其利用的都是本立车静压工作台采用的是恒流供油方式特性,即当油泵将恒定流量的液压油送进各个油腔时,由于每个油泵都和各个油腔直接连通,所以随着支撑如果收到偏重重心偏心的影响,相应的油腔内油压会随之变化,而流量保持基本不变。

[0103]

第一种检测方法将工作台带动工件转动等分角度,检测每等分区域内对应的油腔油膜厚度

[0104]

由于油膜厚度μ—油腔节流边系数qi—油腔i的流量

[0105]

油腔节流边系数

[0106]

(油腔节流边系数仅与油腔的结构尺寸有关)

[0107]

综上油膜厚度δi仅与油腔压力有关,当油膜厚度δi出现变化时,即工作台加工零件出现偏载时,此时压力传感器15检测油腔压力,通过处理器17对压力传感器信号转换,即计算得到工作台系统偏心的重量。

[0108]

第二种检测方法依据工作台z向受力平衡

[0109]f工作台

—工作台的重力

ꢀꢀf工作台

—工件的重力

[0110]

pi—油腔i的压力

ꢀꢀꢀꢀꢀꢀꢀai

—单个油腔的有效承载面积

[0111]

由于

[0112][0113]

所有油腔的有效承载面积与油腔的结构尺寸有关,因此均一致,p

iai

如果在工作台加工零件没有偏载的时应相同,当出现偏载时,由于受偏重重心偏心的影响,相应的油腔内油压不同,第二种检测方法可以直接通过计算机读取不同油腔对应压力传感器15检测到的信号,通过处理器17对压力传感器信号转换,计算得到工作台系统偏心的重量。

[0114]

从以上本发明所说用于立式车床静压工作台加工零件偏重的检测系统及补偿方法,可通过两种检测方法检测偏重,对偏重进行补偿从总体上尽可能地来减少工作台带动工件偏重的惯性主轴与旋转轴线的偏离,减小不平衡,使转子系统的振动降到容许范围内,保证设备安全、平稳、可靠的运行。

[0115]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。