1.本发明涉及一种生产方法和系统,尤其涉及一种生产高质量丙烯酸丁酯的方法和系统。

背景技术:

2.丙烯酸丁酯是一种不溶于水、可混溶于乙醇和乙醚的无色透明液体,在涂料、胶粘剂、腈纶纤维改性、塑料改性等众多领域都有广泛的应用。专利cn104761452a记载了:现有连续性生产工艺中,直接酯化法制丙烯酸丁酯为现阶段国际上的主要生产方法,其主要工艺流程为:原料丙烯酸和正丁醇在二个串联反应器内进行酯化反应,采用有机酸作催化剂,且采取边反应边脱水的方法,以使可逆的酯化平衡反应尽量向丁酯生成方向进行(脱水后轻组分经油水分离后,使包含未反应正丁醇的油相返回至反应器中)。反应器排出的丙烯酸丁酯粗产品进入萃取塔、洗涤塔,去除物料中的催化剂、多余的丙烯酸,碱洗液进入醇回收塔,回收正丁醇;水洗后物料依次进入醇拔头塔、酯提纯塔,去除残留的正丁醇、水和重组份后,得到丙烯酸丁酯产品。

3.但是本发明人经过持续的研究发现,在丙烯酸酯化制备丙烯酸丁酯的同时,存在较多副反应,会产生乙酸丁酯、丙酸丁酯、丁酸丁酯、丙烯酸异丁酯等杂质,这些杂质在上述反应及后处理过程中很难脱除,会一直存在于丙烯酸丁酯中,导致产品质量下降且不稳定,下游客户在以丙烯酸丁酯为原料制备胶粘剂等产品时,因杂质无法参与共聚导致产品色号、剥离力等指标下降,对下游产品造成不利影响。

技术实现要素:

4.为了解决以上技术问题,本发明提出一种生产高质量丙烯酸丁酯的方法和系统。通过对现有丙烯酸丁酯的生产工艺和系统进行优化,本发明可以将产品中的轻组分酯类杂质脱除,使丙烯酸丁酯产品纯度达到99.85-99.9%,远远优于目前产品标准99.5%。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种生产高质量丙烯酸丁酯的方法,包括以下步骤:

7.使丙烯酸、正丁醇分别经过一级酯化反应器、二级酯化反应器在酸催化剂的存在下进行酯化反应,反应温度为92℃-98℃,反应压力为24-53kpaa,各釜停留时间为15-22h。

8.酯化反应后不仅生成产品丙烯酸丁酯,还会存在大量乙酸丁酯以及少量的丙酸丁酯、丁酸丁酯和丙烯酸异丁酯等酯类杂质。本发明人研究发现,大部分酯类杂质会在反应脱水过程中与水、正丁醇形成共沸而进入脱水塔中,传统工艺在脱水分相后将油相直接回用至脱水塔中,上述酯类杂质会一直在反应器中循环、累积,最终进入产品中,导致产品质量下降。

9.本发明针对以上研究发现的共沸特性,在脱水塔顶部分相罐的后端设置杂质脱除系统,可以将大部分酯类杂质碱解为正丁醇后回用,在提高产品收率的同时显著提高产品纯度,具体地:

10.将一级酯化反应器、二级酯化反应器产生的包含水的轻组分蒸汽送入脱水塔中,边反应边脱水以促进正向反应的进行;

11.脱水塔上端气相出料进入分相罐一中进行分相,其中水相主要作为萃取塔供水,多余部分输送至废水处理系统;油相部分送入杂质脱除系统,部分回流至脱水塔以保持物料平衡;脱水塔下端液相出料回流至一级酯化反应器,原料液以及主要成分为正丁醇的回流液均通过该液相出口进入一级酯化反应器中。

12.所述杂质脱除系统包括依次连接的碱解反应釜、分相罐二;分相罐一中油相经缓存后,与碱液同时进入碱解反应釜中进行酯类杂质的碱解反应;反应后物料进入分相罐二中进行分相,其中油相回流至脱水塔,水相输送至废水处理系统;经碱解反应釜处理后,油相物料中的酯类杂质大多分解为正丁醇和相应地酸,进一步分相后,主要成分为正丁醇的油相可直接回用。

13.将二级酯化反应器液相出口得到的粗酯液(主要成分为丙烯酸丁酯、过量的正丁醇、催化剂和重组分杂质)从萃取塔的下部进料,将分相罐一分出的水相从萃取塔的上部进料,在萃取塔中进行满液萃取,得到包含酸催化剂的萃取相和包含丙烯酸丁酯的萃余相;其中,萃取相从塔底出料并回用至一级酯化反应器,萃余相从塔顶出料并与碱液在管线中混合后共同送入中和洗涤塔中;

14.水从中和洗涤塔的上部进料口进入塔内,对塔底进料的萃余相和碱液的混合溶液进行中和洗涤,除去未反应的丙烯酸和碱;洗涤后油相从塔顶出料至醇拔头塔中,减压精馏脱除丁醇及少量水,塔底物料再进入酯提纯塔中,减压精馏脱除重组分,塔顶采出丙烯酸丁酯产品。

15.在一些示例中,所述酸催化剂为对甲苯磺酸或甲磺酸,催化剂用量为丙烯酸、正丁醇总质量的0.6-1.5%;

16.优选地,正丁醇和酸催化剂溶液一起进料至脱水塔中再进入一级酯化反应器;

17.优选地,丙烯酸与正丁醇的摩尔比为1:(1.2-1.4)。

18.在一些示例中,所述脱水塔操作条件为:塔釜温度75-82℃、压力24-35kpaa,采用10-18层筛板塔盘,回流比6-12。

19.在一些示例中,分相罐一中物料的停留时间为0.5-3h;

20.优选地,分相罐一分出的油相以其总质量为100%计,包括乙酸丁酯5-75wt%、丙酸丁酯0.5-10wt%、丁酸丁酯0-3wt%、丙烯酸异丁酯0.1-5wt%、正丁醇5-65wt%、丙烯酸丁酯0.5-15wt%,水1.5-8wt%。

21.在一些示例中,所述碱解反应釜内反应温度为30-70℃,优选35-50℃,反应时间为0.2-2h,优选0.5-1h,常压;

22.优选地,进入碱解反应釜的碱液用量为分相罐一分出的油相中乙酸丁酯的0.7-1.5倍,优选1-1.2倍,以摩尔倍数计;优选地,进入碱解反应釜的碱液质量浓度为3-18%,优选5-12%。

23.如无特殊说明,本发明中碱液是指naoh溶液、koh溶液中的一种或两种。

24.优选地,分相罐二中物料的停留时间为0.5-3h;

25.优选地,分相罐二分出的油相以其总质量为100%计,包括正丁醇60-80wt%,乙酸丁酯4.5-30wt%,丙酸丁酯0.1-1wt%、丁酸丁酯0-1.5%、丙烯酸异丁酯0.1-1.5wt%,丙烯

酸丁酯0.5-13.5wt%,水4-8wt%。

26.在一些示例中,所述萃取塔中,水相和粗酯液的进料质量比为(1-1.5):10,优先满足萃取相中催化剂质量浓度为7-8%;萃取塔内混合溶液温度为30-50℃,常压;

27.所述萃取塔采出的萃余相在进入中和洗涤塔之前与碱液的混合比例,以未反应的丙烯酸与碱的摩尔比计,为1:(1.2-1.5)。优选地,进入中和洗涤塔的碱液质量浓度为15-18%。

28.在一些示例中,所述中和洗涤塔中,水和萃余相混合溶液的进料质量比为1:(15-20),中和洗涤塔内混合溶液温度为35-50℃,常压。

29.在一些示例中,所述醇拔头塔内减压精馏条件为:塔顶压力4.5-5.5kpaa,温度48-52℃;塔釜压力16-18kpaa,温度92-95℃,回流比1.5-2;

30.优选地,所述醇拔头塔塔顶采出物料经冷凝后回流至脱水塔;

31.所述酯提纯塔内减压精馏条件为:塔顶压力2-2.5kpaa,温度46-48℃;塔釜压力6-7kpaa,温度85-98℃,回流比1.6-2;

32.优选地,所述酯提纯塔塔底采出重组分(例如丁氧基丙酸丁酯、丙烯酸二聚体等)送入重组分回收系统。

33.本发明还提供一种生产高质量丙烯酸丁酯的系统,包括酯化反应器、脱水塔、杂质脱除系统、萃取塔、中和洗涤塔、醇拔头塔、酯提纯塔;所述酯化反应器包括两个串联的一级酯化反应器、二级酯化反应器;酯化反应器的上端均开设有蒸汽出口,通过管线与脱水塔下部的进料口相连接;所述脱水塔上端的出料口与分相罐一相连接,分相罐一的油相出口通过管线分别与杂质脱除系统、脱水塔相连接,水相出口通过管线分别与萃取塔、废水处理系统相连接,并优先满足萃取塔顶部用水;

34.所述杂质脱除系统包括原料缓存罐、碱解反应釜、分相罐二;所述原料缓存罐的一端与分相罐一相连,另一端与碱解反应釜相连,碱解反应釜的另一端连接至分相罐二;分相罐二的油相出口连接至脱水塔,水相出口连接至废水处理系统;

35.所述二级酯化反应器的液相出口端与萃取塔的下部进料口相连接,萃取塔的顶部出料口连接至中和洗涤塔的下部进料口,中和洗涤塔的顶部出料口连接至醇拔头塔;所述中和洗涤塔的上部开设有水洗进料口,并且中和洗涤塔和萃取塔之间的连接管线上还外接有碱液进料口;所述中和洗涤塔的底部开设有废水出口;

36.所述醇拔头塔的顶部出料口连接至脱水塔的原料醇进料口,底部出料口连接至酯提纯塔;所述酯提纯塔的顶部出料,获得丙烯酸丁酯产品。

37.在一些示例中,所述脱水塔的底部设置有液相出口,并与一级酯化反应器相连;

38.优选地,所述萃取塔的底部出料口连接至一级酯化反应器;

39.优选地,所述原料缓存罐、碱解反应釜之间的管线上设置有预热器,并且预热器的前端设置有碱液进料口。

40.现有技术中丙烯酸丁酯生产工艺产生的轻组分副产物乙酸丁酯、丙酸丁酯及丁酸丁酯等杂质只有产品一个去向,会导致产品质量下降且不稳定;本发明通过对现有生产流程进行优化,提出新增杂质脱除系统,使杂质反应后外排,在提高丙烯酸丁酯产品质量的同时且可以回收杂质中的丁醇。

附图说明

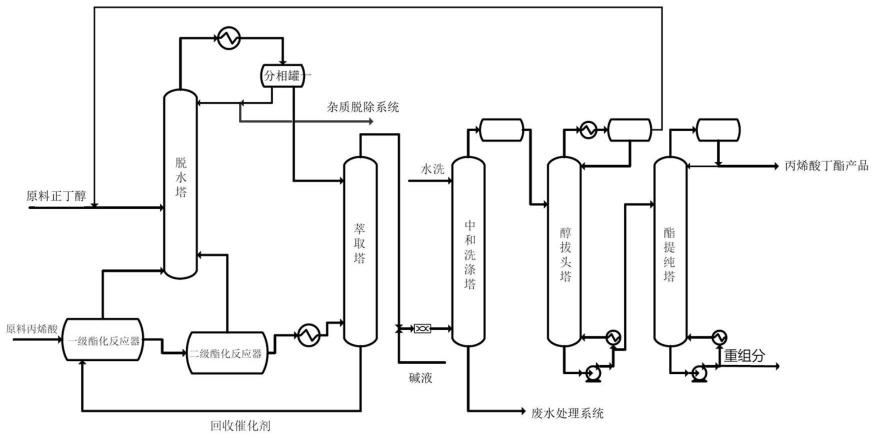

41.图1为本发明中丙烯酸丁酯生产工艺的系统结构示意图。

42.图2为杂质脱除系统的结构图。

具体实施方式

43.下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

44.【实施例1】

45.一种生产高质量丙烯酸丁酯的系统,如图1-2所示,包括酯化反应器、脱水塔、杂质脱除系统、萃取塔、中和洗涤塔、醇拔头塔、酯提纯塔;所述酯化反应器包括两个串联的一级酯化反应器、二级酯化反应器;酯化反应器的上端均开设有蒸汽出口,通过管线与脱水塔下部的进料口相连接;所述脱水塔上端的出料口与分相罐一相连接,分相罐一的油相出口通过管线分别与杂质脱除系统、脱水塔相连接,水相出口通过管线分别与萃取塔、废水处理系统相连接,并优先满足萃取塔顶部用水;

46.所述杂质脱除系统包括原料缓存罐、碱解反应釜、分相罐二;所述原料缓存罐的一端与分相罐一相连,另一端与碱解反应釜相连,碱解反应釜的另一端连接至分相罐二;分相罐二的油相出口连接至脱水塔,水相出口连接至废水处理系统;

47.所述二级酯化反应器的液相出口端与萃取塔的下部进料口相连接,萃取塔的顶部出料口连接至中和洗涤塔的下部进料口,中和洗涤塔的顶部出料口连接至醇拔头塔;所述中和洗涤塔的上部开设有水洗进料口,并且中和洗涤塔和萃取塔之间的连接管线上还外接有碱液进料口;所述中和洗涤塔的底部开设有废水出口;

48.所述醇拔头塔的顶部出料口连接至脱水塔的原料醇进料口,底部出料口连接至酯提纯塔;所述酯提纯塔的顶部出料,获得丙烯酸丁酯产品。

49.所述脱水塔的底部设置有液相出口,并与一级酯化反应器相连;

50.所述萃取塔的底部出料口连接至一级酯化反应器;

51.所述原料缓存罐、碱解反应釜之间的管线上设置有预热器,并且预热器的前端设置有碱液进料口。

52.【实施例2】

53.采用实施例1中系统生产高质量丙烯酸丁酯的方法,包括以下步骤:

54.使丙烯酸进料至一级酯化反应器,正丁醇和酸催化剂溶液一起从脱水塔中进料至一级酯化反应器,在一级酯化反应器进行酯化反应后进入二级酯化反应器中继续反应。其中,一级酯化反应器反应温度为92℃,反应压力为40kpaa,二级酯化反应器中反应温度为94℃,反应压力为24kpaa,各釜停留时间均为15h。酸催化剂为甲磺酸,其用量为丙烯酸、正丁醇总质量的0.6%,丙烯酸、正丁醇的进料摩尔比为1:1.2。

55.将一级酯化反应器、二级酯化反应器产生的包含水的轻组分蒸汽都送入脱水塔中,边反应边脱水以促进正向反应的进行;脱水塔操作条件为:塔釜温度82℃、压力35kpaa,采用10层筛板塔盘,回流比6。

56.脱水塔上端气相出料进入分相罐一中进行分相,停留时间为0.5h;分出的水相主要作为萃取塔供水,多余部分输送至废水处理系统;分出的油相部分送入杂质脱除系统,部

分回流至脱水塔以保持物料平衡;脱水塔下端液相出料回流至一级酯化反应器。

57.经分析,分相罐一分出的油相以其总质量为100%计,包括乙酸丁酯11.4wt%、丙酸丁酯0.5wt%、丙烯酸异丁酯0.1wt%、正丁醇65wt%、丙烯酸丁酯15wt%,水8wt%。

58.分相罐一中油相经原料缓存罐缓存后,与5%naoh溶液同时进入碱解反应釜中进行酯类杂质的碱解反应;naoh溶液用量与油相中乙酸丁酯的摩尔比为1:1。碱解反应釜内反应温度为35℃,反应时间为0.5h,常压。反应后物料进入分相罐二中进行分相,停留时间为0.5h;其中油相回流至脱水塔,水相输送至废水处理系统。

59.经分析,分相罐二分出的油相以其总质量为100%计,包括正丁醇76wt%,乙酸丁酯4.5wt%,丙酸丁酯0.2wt%、丙烯酸异丁酯0.1wt%、丙烯酸丁酯13.2wt%,水6wt%。

60.将二级酯化反应器液相出口得到的粗酯液(主要成分为丙烯酸丁酯、过量的正丁醇、催化剂和重组分杂质)从萃取塔的下部进料,将分相罐一分出的水相从萃取塔的上部进料,在萃取塔中进行满液萃取,得到包含酸催化剂的萃取相和包含丙烯酸丁酯的萃余相;其中,包含催化剂的萃取相从塔底出料并回用至一级酯化反应器,萃余相从塔顶出料并与18%naoh溶液在管线中混合后共同送入中和洗涤塔中;所述萃取塔中,水相和粗酯液的进料质量比为1:10;萃取塔内混合溶液温度为30℃,常压;所述萃取塔采出的萃余相在进入中和洗涤塔之前与naoh溶液的混合比例,以未反应的丙烯酸与naoh的摩尔比计,为1:1.2。

61.水从中和洗涤塔的上部进料口进入塔内,对塔底进料的萃余相和碱液的混合溶液进行中和洗涤,除去未反应的丙烯酸和碱;其中,水和萃余相混合溶液的进料质量比为1:18,中和洗涤塔内混合溶液温度为35℃,常压。

62.洗涤后油相从塔顶出料至醇拔头塔中,减压精馏脱除丁醇及少量水,塔底物料再进入酯提纯塔中,减压精馏脱除重组分,塔顶采出丙烯酸丁酯产品。

63.所述醇拔头塔内减压精馏条件为:塔顶压力4.5kpaa,温度48℃;塔釜压力16kpaa,温度92℃,回流比1.5;所述醇拔头塔塔顶采出物料经冷凝后回流至脱水塔。

64.所述酯提纯塔内减压精馏条件为:塔顶压力2kpaa,温度42℃;塔釜压力6kpaa,温度85℃,回流比1.6;所述酯提纯塔塔底采出重组分送入重组分回收系统。

65.对酯提纯塔塔顶采出丙烯酸丁酯进行检测分析,产品纯度为99.84%。

66.【实施例3】

67.采用实施例1中系统生产高质量丙烯酸丁酯的方法,包括以下步骤:

68.使丙烯酸进料至一级酯化反应器,正丁醇和酸催化剂溶液一起从脱水塔中进料至一级酯化反应器,在一级酯化反应器进行酯化反应后进入二级酯化反应器中继续反应。其中,一级酯化反应器反应温度为94℃,反应压力为47kpaa,二级酯化反应器中反应温度为96℃,反应压力为30kpaa,各釜停留时间均为18h。酸催化剂为甲磺酸,其用量为丙烯酸、正丁醇总质量的0.8%,丙烯酸、正丁醇的进料摩尔比为1:1.3。

69.将一级酯化反应器、二级酯化反应器产生的包含水的轻组分蒸汽都送入脱水塔中,边反应边脱水以促进正向反应的进行;脱水塔操作条件为:塔釜温度78℃、压力30kpaa,采用15层筛板塔盘,回流比9。

70.脱水塔上端气相出料进入分相罐一中进行分相,停留时间为1.5h;分出的水相主要作为萃取塔供水,多余部分输送至废水处理系统;分出的油相部分送入杂质脱除系统,部分回流至脱水塔以保持物料平衡;脱水塔下端液相出料回流至一级酯化反应器。

71.经分析,分相罐一分出的油相以其总质量为100%计,包括乙酸丁酯45wt%、丙酸丁酯5.4wt%、丁酸丁酯1.5%、丙烯酸异丁酯2.7wt%、正丁醇33.7wt%、丙烯酸丁酯6.5wt%,水5.2wt%。

72.分相罐一中油相经原料缓存罐缓存后,与5%naoh溶液同时进入碱解反应釜中进行酯类杂质的碱解反应;naoh溶液用量与油相中乙酸丁酯的摩尔比为1.1:1。碱解反应釜内反应温度为41℃,反应时间为0.7h,常压。反应后物料进入分相罐二中进行分相,停留时间为2h;其中油相回流至脱水塔,水相输送至废水处理系统。

73.经分析,分相罐二分出的油相以其总质量为100%计,包括正丁醇67.4wt%,乙酸丁酯20.1wt%,丙酸丁酯0.5wt%、丁酸丁酯1.2%、丙烯酸异丁酯1.3wt%,丙烯酸丁酯5.4wt%,水4.1wt%。

74.将二级酯化反应器液相出口得到的粗酯液(主要成分为丙烯酸丁酯、过量的正丁醇、催化剂和重组分杂质)从萃取塔的下部进料,将分相罐一分出的水相从萃取塔的上部进料,在萃取塔中进行满液萃取,得到包含酸催化剂的萃取相和包含丙烯酸丁酯的萃余相;其中,包含催化剂的萃取相从塔底出料并回用至一级酯化反应器,萃余相从塔顶出料并与18%naoh溶液在管线中混合后共同送入中和洗涤塔中;所述萃取塔中,水相和粗酯液的进料质量比为1.3:10;萃取塔内混合溶液温度为40℃,常压;所述萃取塔采出的萃余相在进入中和洗涤塔之前与naoh溶液的混合比例,以未反应的丙烯酸与naoh的摩尔比计,为1:1.4。

75.水从中和洗涤塔的上部进料口进入塔内,对塔底进料的萃余相和碱液的混合溶液进行中和洗涤,除去未反应的丙烯酸和碱;其中,水和萃余相混合溶液的进料质量比为1:18,中和洗涤塔内混合溶液温度为43℃,常压。

76.洗涤后油相从塔顶出料至醇拔头塔中,减压精馏脱除丁醇及少量水,塔底物料再进入酯提纯塔中,减压精馏脱除重组分,塔顶采出丙烯酸丁酯产品。

77.所述醇拔头塔内减压精馏条件为:塔顶压力4.9kpaa,温度50℃;塔釜压力17kpaa,温度94℃,回流比1.8;所述醇拔头塔塔顶采出物料经冷凝后回流至脱水塔。

78.所述酯提纯塔内减压精馏条件为:塔顶压力2.3kpaa,温度47℃;塔釜压力6.5kpaa,温度93℃,回流比1.8;所述酯提纯塔塔底采出重组分送入重组分回收系统。

79.对酯提纯塔塔顶采出丙烯酸丁酯进行检测分析,产品纯度为99.86%。

80.【实施例4】

81.采用实施例1中系统生产高质量丙烯酸丁酯的方法,包括以下步骤:

82.使丙烯酸进料至一级酯化反应器,正丁醇和酸催化剂溶液一起从脱水塔中进料至一级酯化反应器,在一级酯化反应器进行酯化反应后进入二级酯化反应器中继续反应。其中,一级酯化反应器反应温度为96℃,反应压力为53kpaa,二级酯化反应器中反应温度为98℃,反应压力为35kpaa,各釜停留时间均为22h。酸催化剂为甲磺酸,其用量为丙烯酸、正丁醇总质量的1%,丙烯酸、正丁醇的进料摩尔比为1:1.4。

83.将一级酯化反应器、二级酯化反应器产生的包含水的轻组分蒸汽都送入脱水塔中,边反应边脱水以促进正向反应的进行;脱水塔操作条件为:塔釜温度82℃、压力35kpaa,采用18层筛板塔盘,回流比12。

84.脱水塔上端气相出料进入分相罐一中进行分相,停留时间为3h;分出的水相主要作为萃取塔供水,多余部分输送至废水处理系统;分出的油相部分送入杂质脱除系统,部分

回流至脱水塔以保持物料平衡;脱水塔下端液相出料回流至一级酯化反应器。

85.经分析,分相罐一分出的油相以其总质量为100%计,包括乙酸丁酯72.2wt%、丙酸丁酯3.4wt%、丁酸丁酯3%、丙烯酸异丁酯2.7wt%、正丁醇16.7wt%、丙烯酸丁酯0.5wt%,水1.5wt%。

86.分相罐一中油相经原料缓存罐缓存后,与5%naoh溶液同时进入碱解反应釜中进行酯类杂质的碱解反应;naoh溶液用量与油相中乙酸丁酯的摩尔比为1.2:1。碱解反应釜内反应温度为50℃,反应时间为1h,常压。反应后物料进入分相罐二中进行分相,停留时间为3h;其中油相回流至脱水塔,水相输送至废水处理系统。

87.经分析,分相罐二分出的油相以其总质量为100%计,包括正丁醇80wt%,乙酸丁酯10wt%,丙酸丁酯0.8wt%、丁酸丁酯1.5%、丙烯酸异丁酯1wt%,丙烯酸丁酯0.5wt%,水6.2wt%。

88.将二级酯化反应器液相出口得到的粗酯液(主要成分为丙烯酸丁酯、过量的正丁醇、催化剂和重组分杂质)从萃取塔的下部进料,将分相罐一分出的水相从萃取塔的上部进料,在萃取塔中进行满液萃取,得到包含酸催化剂的萃取相和包含丙烯酸丁酯的萃余相;其中,包含催化剂的萃取相从塔底出料并回用至一级酯化反应器,萃余相从塔顶出料并与18%naoh溶液在管线中混合后共同送入中和洗涤塔中;所述萃取塔中,水相和粗酯液的进料质量比为1.5:10;萃取塔内混合溶液温度为50℃,常压;所述萃取塔采出的萃余相在进入中和洗涤塔之前与naoh溶液的混合比例,以未反应的丙烯酸与naoh的摩尔比计,为1:1.5。

89.水从中和洗涤塔的上部进料口进入塔内,对塔底进料的萃余相和碱液的混合溶液进行中和洗涤,除去未反应的丙烯酸和碱;其中,水和萃余相混合溶液的进料质量比为1:18,中和洗涤塔内混合溶液温度为50℃,常压。

90.洗涤后油相从塔顶出料至醇拔头塔中,减压精馏脱除丁醇及少量水,塔底物料再进入酯提纯塔中,减压精馏脱除重组分,塔顶采出丙烯酸丁酯产品。

91.所述醇拔头塔内减压精馏条件为:塔顶压力5.5kpaa,温度52℃;塔釜压力18kpaa,温度95℃,回流比2;所述醇拔头塔塔顶采出物料经冷凝后回流至脱水塔。

92.所述酯提纯塔内减压精馏条件为:塔顶压力2.5kpaa,温度48℃;塔釜压力7kpaa,温度98℃,回流比2;所述酯提纯塔塔底采出重组分送入重组分回收系统。

93.对酯提纯塔塔顶采出丙烯酸丁酯进行检测分析,产品纯度为99.91%。

94.【实施例5】

95.采用实施例1中系统生产高质量丙烯酸丁酯的方法,包括以下步骤:

96.使丙烯酸进料至一级酯化反应器,正丁醇和酸催化剂溶液一起从脱水塔中进料至一级酯化反应器,在一级酯化反应器进行酯化反应后进入二级酯化反应器中继续反应。其中,一级酯化反应器反应温度为96℃,反应压力为53kpaa,二级酯化反应器中反应温度为98℃,反应压力为35kpaa,各釜停留时间均为22h。酸催化剂为甲磺酸,其用量为丙烯酸、正丁醇总质量的1%,丙烯酸、正丁醇的进料摩尔比为1:1.4。

97.将一级酯化反应器、二级酯化反应器产生的包含水的轻组分蒸汽都送入脱水塔中,边反应边脱水以促进正向反应的进行;脱水塔操作条件为:塔釜温度82℃、压力35kpaa,采用18层筛板塔盘,回流比12。

98.脱水塔上端气相出料进入分相罐一中进行分相,停留时间为3h;分出的水相主要

作为萃取塔供水,多余部分输送至废水处理系统;分出的油相部分送入杂质脱除系统,部分回流至脱水塔以保持物料平衡;脱水塔下端液相出料回流至一级酯化反应器。

99.经分析,分相罐一分出的油相以其总质量为100%计,包括乙酸丁酯75wt%、丙酸丁酯5wt%、丁酸丁酯2.5%、丙烯酸异丁酯5wt%、正丁醇5wt%、丙烯酸丁酯4.5wt%,水3wt%。

100.分相罐一中油相经原料缓存罐缓存后,与5%naoh溶液同时进入碱解反应釜中进行酯类杂质的碱解反应;naoh溶液用量与油相中乙酸丁酯的摩尔比为1.2:1。碱解反应釜内反应温度为50℃,反应时间为1h,常压。反应后物料进入分相罐二中进行分相,停留时间为3h;其中油相回流至脱水塔,水相输送至废水处理系统。

101.经分析,分相罐二分出的油相以其总质量为100%计,包括正丁醇60wt%,乙酸丁酯30wt%,丙酸丁酯0.5wt%、丁酸丁酯0.6%、丙烯酸异丁酯0.1wt%,丙烯酸丁酯2.8wt%,水6wt%。

102.将二级酯化反应器液相出口得到的粗酯液(主要成分为丙烯酸丁酯、过量的正丁醇、催化剂和重组分杂质)从萃取塔的下部进料,将分相罐一分出的水相从萃取塔的上部进料,在萃取塔中进行满液萃取,得到包含酸催化剂的萃取相和包含丙烯酸丁酯的萃余相;其中,包含催化剂的萃取相从塔底出料并回用至一级酯化反应器,萃余相从塔顶出料并与18%naoh溶液在管线中混合后共同送入中和洗涤塔中;所述萃取塔中,水相和粗酯液的进料质量比为1.5:10;萃取塔内混合溶液温度为50℃,常压;所述萃取塔采出的萃余相在进入中和洗涤塔之前与naoh溶液的混合比例,以未反应的丙烯酸与naoh的摩尔比计,为1:1.5。

103.水从中和洗涤塔的上部进料口进入塔内,对塔底进料的萃余相和碱液的混合溶液进行中和洗涤,除去未反应的丙烯酸和碱;其中,水和萃余相混合溶液的进料质量比为1:18,中和洗涤塔内混合溶液温度为50℃,常压。

104.洗涤后油相从塔顶出料至醇拔头塔中,减压精馏脱除丁醇及少量水,塔底物料再进入酯提纯塔中,减压精馏脱除重组分,塔顶采出丙烯酸丁酯产品。

105.所述醇拔头塔内减压精馏条件为:塔顶压力5.5kpaa,温度52℃;塔釜压力18kpaa,温度95℃,回流比2;所述醇拔头塔塔顶采出物料经冷凝后回流至脱水塔。

106.所述酯提纯塔内减压精馏条件为:塔顶压力2.5kpaa,温度48℃;塔釜压力7kpaa,温度98℃,回流比2;所述酯提纯塔塔底采出重组分送入重组分回收系统。

107.对酯提纯塔塔顶采出丙烯酸丁酯进行检测分析,产品纯度为99.82%。

108.【对比例1】

109.本对比例提供一种现有的生产丙烯酸丁酯的系统,其与实施例1中生产系统的区别仅在于,不包含杂质脱除系统,并且脱水塔上端的出料口与分相罐一相连接,分相罐一的油相出口通过管线与脱水塔相连接。

110.【对比例2】

111.参照实施例2中基本相同的方法生产丙烯酸丁酯,区别仅在于采用对比例1提供的生产系统进行生产,并且分相罐一分出的油相直接回流至脱水塔。检测可知,最终获得的产品纯度为96.2%。

112.以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为

本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。