1.本发明涉及炼铁球团矿技术领域,具体为一种氧化球团中部脱硝工艺。

背景技术:

2.随着钢铁企业生产所排放的so2、粉尘和no

x

等大气污染物明显上升,其中no

x

也已经成为国家重点控制的污染物之一;国家环保政策的要求越来越严,对no

x

的排放要求越来越严,2018年河北省发布的《钢铁工业大气污染物超低排放标准》(db 13/2169—2018)要求球团焙烧设备no

x

排放质量浓度为50mg/m3;由于环政策原因,烟气脱硝相关技术的研究近些年才受到重视;目前大部分的成熟脱硝技术主要用于燃煤电厂,在铁矿石烧结球团领域,烟气脱硝的成熟技术很少;目前球团烟气脱销形式主要有sncr、scr、活性炭等形式;

3.目前在氧化球团生产中的脱硝技术有:1)链篦机头部烟罩部位的sncr脱硝;2)在氧化球团生产的烟气尾部脱硝;一般是脱硫脱硝一体化,首先将烟气脱硫后,烟气温度降到100℃左右,再将烟气加热到满足催化剂要求的温度(300℃左右)进行脱硝。

4.在链篦机头部烟罩部位的sncr脱硝,对温度的要求很高,氨的泄露量大,脱硝效率低,一般为30-50%;而在氧化球团生产烟气尾部的脱硝,首先将烟气脱硫后,烟气温度降到100℃左右,再将烟气加热到满足催化剂要求的温度(300℃左右)进行脱硝,这种脱硝工艺使用比较普遍,氨的泄露量小,一般为2-5ppm,脱硝效率高,但在实际工业生产当中需要另添加热源,氨水消耗量200kg/h,后部脱硝氨水消耗及热能消耗增加,造成运行费用增加。

5.基于此,本发明设计了一种氧化球团中部脱硝工艺,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种氧化球团中部脱硝工艺,以解决上述背景技术中提出的问题。

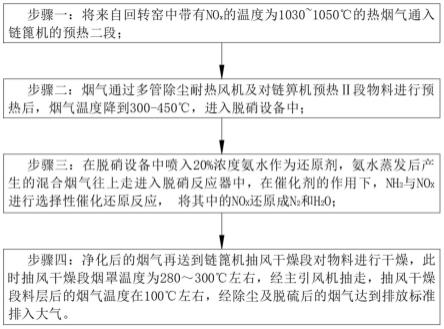

7.为实现上述目的,本发明提供如下技术方案:一种氧化球团中部脱硝工艺,包括以下步骤:

8.步骤一:将来自回转窑中带有no

x

的热烟气通入链篦机的预热二段;

9.步骤二:烟气通过多管除尘耐热风机及对链箅机预热ⅱ段物料进行预热后,进入脱硝设备中;

10.步骤三:在脱硝设备中喷入氨水作为还原剂,氨水蒸发后产生的混合烟气往上走进入脱硝反应器中,在催化剂的作用下,nh3与no

x

进行选择性催化还原反应,将其中的no

x

还原成n2和h2o;

11.步骤四:净化后的烟气再送到链篦机抽风干燥段对物料进行干燥,经主引风机抽走,经除尘及脱硫后的烟气达到排放标准排入大气;

12.其中步骤二及步骤三中所述脱硝设备包括脱硝室,所述脱硝室的内部固定连接有隔板,所述脱硝室的一端一侧固定连接有进烟管,所述进烟管的一端穿过脱硝室并设置在隔板一侧的脱硝室的内部,所述隔板一侧的脱硝室内部设置有排烟管,所述排烟管的一端

穿过脱硝室并设置在脱硝室的外部,所述排烟管的另一端穿过隔板并设置在脱硝室的内部,所述脱硝室的内部固定连接有喷头,所述喷头上端固定连接有能够与外部供水管道对接的喷水管,所述排烟管的底部开设有进水口,所述排烟管的一侧开设有排水口,所述脱硝室的底端固定连接有排水管,所述隔板上开设有通槽,所述隔板上设置有氨水利用机构,所述氨水利用机构能够将于烟气反应后的氨水,重复与反应后的烟气再次进行反应以提高氨水的利用率以及对烟气的脱硝处理效果。

13.作为本发明的进一步方案,所述氨水利用机构包括第一密封板,所述第一密封板设置在通槽的内部,所述第一密封板一端与隔板转动连接,所述隔板、第一密封板一端共同固定设置有若干个呈等距分布的滑道,所述滑道内部设置有滑块,所述滑块一端固定连接有浮板,所述滑块两侧弹性连接有伸缩板,所述滑块通过伸缩板与滑道滑动连接,所述浮板一端固定连接有第一滑杆,所述第一滑杆一侧开设有连接槽,所述隔板内部滑动连接有限位板,所述限位板一端穿过隔板滑动设置在连接槽的内部,所述浮板一端固定连接有第二滑杆,所述第二滑杆一端固定连接有若干个呈等距分布的啮合齿,所述隔板一端转动连接有单向轴承,所述单向轴承一端设置有能够与啮合齿啮合的固定齿轮,所述隔板一端设置有连接杆,所述连接杆与单向轴承固定连接,所述连接杆上设置有用于其复位的扭簧,所述连接杆一端缠绕连接有连接绳,所述排水管上端密闭设置有第二密封板,所述第二密封板与脱硝室底端内壁滑动连接,所述脱硝室底端设置有导向轮,所述排烟管一端穿过导向轮并与第二密封板固定连接,所述第二密封板一端固定连接有用于其复位的复位弹簧。

14.作为本发明的进一步方案,所述限位板位于隔板内部下侧时,所述限位板的内壁能够与第一密封板的一侧壁完全贴合。

15.作为本发明的进一步方案,所述第一密封板的外壁能够与隔板的内壁完全贴合,所述第一密封板上固定连接有密封垫层。

16.作为本发明的进一步方案,所述通槽的底端位于进水口水平位置的上方,所述通槽顶端位于排水口水平位置的底端。

17.作为本发明的进一步方案,所述脱硝室一端固定连接有驱动电机,所述驱动电机的输出端固定连接有传动杆,所述传动杆上固定连接有若干个呈等距分布的桨叶板,所述桨叶板设置在进水口的内部。

18.作为本发明的进一步方案,所述进烟管的口径与排烟管的口径大小相同。

19.作为本发明的进一步方案,所述浮板的一端固定连接有凸块,所述脱硝室的内部开设有与凸块对接的凹槽。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明提供的一种氧化球团中部脱硝工艺,是利用耐热风机及其多管除尘的后部管道上安装脱硝装置,以氧化球团系统中烟气作为热源,进行脱硝,运行费用最少,不需要另添加热源;节省能源;运行人员数量少;脱硝装置在闭合状态,密封装置的泄漏率为零;本发明不需要另添加热源,节省能源与相应的设备投入。

22.2.本发明采用氨水利用机构,能够将与烟气反应后的氨水,与反应后的烟气再次进行接触反应,使得烟气脱硝更彻底,且对氨水的利用效果更充分。

附图说明

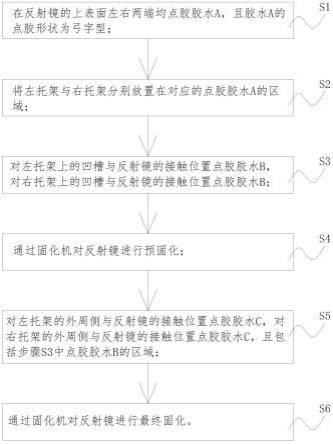

23.图1为本发明工艺流程化图;

24.图2为本发明提出的脱硝设备总体结构示意图;

25.图3为本发明内部结构示意图(脱硝室剖面);

26.图4为本发明提出的脱硝室内部结构示意图(隔板剖面);

27.图5为图4中a处放大结构示意图;

28.图6为隔板侧面结构示意图;

29.图7为脱硝室内部结构示意图(后侧剖面视图);

30.图8为图7中b处放大结构示意图;

31.图9为脱硝室内部结构示意图(排烟管局部剖面)。

32.附图中,各标号所代表的部件列表如下:

33.1、进烟管;2、脱硝室;3、喷水管;4、排烟管;5、喷头;6、隔板;7、排水管;8、滑块;9、第一滑杆;10、浮板;11、通槽;12、第一密封板;13、滑道;14、进水口;15、排水口;16、伸缩板;17、限位板;18、连接槽;19、第二滑杆;20、固定齿轮;21、啮合齿;22、单向轴承;23、导向轮;24、连接绳;25、第二密封板;26、复位弹簧;27、扭簧;28、连接杆;29、桨叶板;30、传动杆;31、驱动电机。

具体实施方式

34.请参阅图1-9,本发明提供一种技术方案:将来自回转窑中带有no

x

的温度为1030~1050℃的热烟气通入链篦机的预热二段;

35.步骤二:烟气通过多管除尘耐热风机及对链箅机预热ⅱ段物料进行预热后,烟气温度降到300-450℃,进入脱硝设备中;

36.步骤三:在脱硝设备中喷入20%浓度氨水作为还原剂,氨水蒸发后产生的混合烟气往上走进入脱硝反应器中,在催化剂的作用下,nh3与no

x

进行选择性催化还原反应,将其中的no

x

还原成n2和h2o;

37.步骤四:净化后的烟气再送到链篦机抽风干燥段对物料进行干燥,此时抽风干燥段烟罩温度为280~300℃左右,经主引风机抽走,抽风干燥段料层后的烟气温度在100℃左右,经除尘及脱硫后的烟气达到排放标准排入大气;

38.其中步骤二及步骤三中所述脱硝设备包括脱硝室2,所述脱硝室2的内部固定连接有隔板6,所述脱硝室2的一端一侧固定连接有进烟管1,所述进烟管1的一端穿过脱硝室2并设置在隔板6一侧的脱硝室2的内部,所述隔板6一侧的脱硝室2内部设置有排烟管4,所述排烟管4的一端穿过脱硝室2并设置在脱硝室2的外部,所述排烟管4的另一端穿过隔板6并设置在脱硝室2的内部,所述脱硝室2的内部固定连接有喷头5,所述喷头5上端固定连接有能够与外部供水管道对接的喷水管3,所述排烟管4的底部开设有进水口14,所述排烟管4的一侧开设有排水口15,所述脱硝室2的底端固定连接有排水管7,所述隔板6上开设有通槽11,所述隔板6上设置有氨水利用机构,所述氨水利用机构能够将于烟气反应后的氨水,重复与反应后的烟气再次进行反应以提高氨水的利用率以及对烟气的脱硝处理效果;

39.上述方案在投入实际使用时,生产氧化球团时,以回转窑窑头部位喷煤作为热源,对窑内球团进行焙烧,回转窑内产生的no

x

含量400mg/m3,是从1030-1050℃左右的烟气中

过来的,进入链篦机预热ⅱ段,通过多管除尘耐热风机及对链箅机预热ⅱ段物料进行预热后,烟气温度降到300-450℃,进入脱硝系统的入口烟道中,喷入20%浓度氨水作为还原剂,氨水蒸发后产生的混合烟气往上走进入脱硝反应器中,在催化剂的作用下,nh3与no

x

进行选择性催化还原反应,将其中的no

x

还原成n2和h2o,以达到脱除no

x

的目的,且采用脱硝设备进行脱硝处理,脱硝设备内部采用氨水利用机构,能够将与烟气反应后的氨水,与反应后的烟气再次进行接触反应,使得烟气脱硝更彻底,且对氨水的利用效果更充分,净化后的烟气再送到链篦机抽风干燥段对物料进行干燥,此时抽风干燥段烟罩温度为280~300℃左右,经主引风机抽走,抽风干燥段料层后的烟气温度在100℃左右,经除尘及脱硫后的烟气达到排放标准排入大气,预热ⅰ段的热风来自于环冷机的二冷段回热风,不含no

x

,因预热ⅱ段与预热ⅰ段之间有隔墙,进入预热ⅰ段,为防止no

x

通过隔墙进入预热ⅰ段,需要耐热风机风量与主引风机的匹配来控制,抽风干燥段的热风是经过脱硝后的,通过料层后与预热ⅰ段通过料层后的热风一起进入主引风电除尘器,由引风机抽走,脱硫后排入大气,本发明通过直接对预热使用后的烟气进行脱硝处理,不需要另添加热源,节省能源与相应的设备投入。

40.作为本发明的进一步方案,所述氨水利用机构包括第一密封板12,所述第一密封板12设置在通槽11的内部,所述第一密封板12一端与隔板6转动连接,所述隔板6、第一密封板12一端共同固定设置有若干个呈等距分布的滑道13,所述滑道13内部设置有滑块8,所述滑块8一端固定连接有浮板10,所述滑块8两侧弹性连接有伸缩板16,所述滑块8通过伸缩板16与滑道13滑动连接,所述浮板10一端固定连接有第一滑杆9,所述第一滑杆9一侧开设有连接槽18,所述隔板6内部滑动连接有限位板17,所述限位板17一端穿过隔板6滑动设置在连接槽18的内部,所述浮板10一端固定连接有第二滑杆19,所述第二滑杆19一端固定连接有若干个呈等距分布的啮合齿21,所述隔板6一端转动连接有单向轴承22,所述单向轴承22一端设置有能够与啮合齿21啮合的固定齿轮20,所述隔板6一端设置有连接杆28,所述连接杆28与单向轴承22固定连接,所述连接杆28上设置有用于其复位的扭簧27,所述连接杆28一端缠绕连接有连接绳24,所述排水管7上端密闭设置有第二密封板25,所述第二密封板25与脱硝室2底端内壁滑动连接,所述脱硝室2底端设置有导向轮23,所述排烟管4一端穿过导向轮23并与第二密封板25固定连接,所述第二密封板25一端固定连接有用于其复位的复位弹簧26;

41.上述方案在投入实际使用时,在对烟气进行脱硝处理时,烟气经过耐热风机从进烟管1送入脱硝室2内部,同时喷头5喷淋氨水,氨水与烟气反应进行脱硝,反应后的氨水积在脱硝室2内部,由于喷头5不断喷淋导致脱硝室2内部氨水液面高度上升,使得浮板10通过滑块8在滑道13内部滑动浮在液面上,浮板10在上浮过程中带动第一滑杆9向上滑动,使得连接槽18滑动到底端与限位板17接触的位置后,浮板10继续上移使得限位板17随连接槽18上升脱离与第一密封板12的接触,此时滑块8也从第一密封板12上的滑道13内部脱离,此时第一密封板12在氨水的压力作用下翻折,使得通槽11被打开,被打开后积攒的氨水流入隔板6另一侧的脱硝室2内部,浮板10底部的氨水液面下降使得滑块8下滑到初始位置,但滑块8在下滑时由于通槽11仍处于打开状态,使得滑块8没有与第一密封板12上的滑道13滑动对接,当滑块8下滑到初始位置后,第一滑杆9带动限位板17向下滑动将第一密封板12推动到通槽11内部,第一密封板12上的滑道13与滑块8接触,挤压滑块8两侧的伸缩板16回缩,使得滑块8重新滑动设置在第一密封板12上滑道13的内侧对第一密封板12进行固定,这样即完

成了在隔板6两侧密闭的脱硝室2中,对反应后的氨水进行的转移,同时被反应的烟气也进入排烟管4内部,通过进水口14使得烟气与氨水再次接触进行反应,使得反应更加充分,氨水利用效果更好,最后经过排烟管4排出到链篦机的抽风干燥段继续使用;

42.当二次反应完成后,喷头5喷淋的氨水又会重复上述动作通过隔板6流入脱硝室2的一侧进行二次反应,浮板10在随液面上升时,一侧的第二滑杆19上升到啮合齿21与固定齿轮20接触的位置后,啮合齿21会带动固定齿轮20转动,固定齿轮20经过单向轴承22的传动带动连接杆28扭转扭簧27转动,使得连接绳24在连接杆28上缠绕,即连接绳24的另一端拉动第二密封板25拉伸复位弹簧26将排水管7上端打开,使得脱硝室2内部二次反应后的氨水从排水管7排出,当浮板10滑动到最上端的位置处时,啮合齿21脱离与固定齿轮20的啮合,在复位弹簧26及扭簧27的配合作用下使得连接绳24和第二密封板25复位,即第二密封板25重新密封闭合在排水管7上端,此时第一密封板12打开氨水进入到隔板6一侧的脱硝室2内部,准备进行二次反应,且浮板10下滑时,由于单向轴承22的设置使得啮合齿21带动固定齿轮20反向转动时,固定齿轮20不会带动连接绳24反向转动,此时第二密封板25不会发生位移,这样做的好处是,通过隔板6将脱硝室2内部空间分隔开,初次反应的氨水与烟气,和二次反应的氨水与烟气之间是互不干扰的,且二次反应后的氨水能够自动排出,使得整个脱硝设备的脱硝效果更好。

43.作为本发明的进一步方案,所述限位板17位于隔板6内部下侧时,所述限位板17的内壁能够与第一密封板12的一侧壁完全贴合;

44.上述方案在投入实际使用时,限位板17与第一密封板12侧壁完全贴合,使得限位板17能够将第一密封板12完全推入到通槽11内部且第一密封板12位置不会发生偏移,能够有效将第一密封板12复位处理。

45.作为本发明的进一步方案,所述第一密封板12的外壁能够与隔板6的内壁完全贴合,所述第一密封板12上固定连接有密封垫层;

46.上述方案在投入实际使用时,完全贴合的第一密封板12与隔板6之间密封效果更好,通过密封垫层能够进一步增强密封效果,避免出现漏液的问题。

47.作为本发明的进一步方案,所述通槽11的底端位于进水口14水平位置的上方,所述通槽11顶端位于排水口15水平位置的底端;

48.上述方案在投入实际使用时,通过通槽11排出的氨水,液面能够保持在进水口14的上方,同时又位于排水口15的下方,这样排烟管4一端吸入烟气时,能够保证烟气会从排烟管4的一端进入进水口14的位置与氨水再次反应后排出。

49.作为本发明的进一步方案,所述脱硝室2一端固定连接有驱动电机31,所述驱动电机31的输出端固定连接有传动杆30,所述传动杆30上固定连接有若干个呈等距分布的桨叶板29,所述桨叶板29设置在进水口14的内部;

50.上述方案在投入实际使用时,通过驱动电机31带动桨叶板29在进水口14内部转动,使得进水口14内部的氨水流动效果更强,使得烟气与氨水接触更加充分。

51.作为本发明的进一步方案,所述进烟管1的口径与排烟管4的口径大小相同;

52.上述方案在投入实际使用时,口径一致使得烟气的吸入和排出量保持相同,在密闭的脱硝室2内部稳定烟气反应速率。

53.作为本发明的进一步方案,所述浮板10的一端固定连接有凸块,所述脱硝室2的内

部开设有与凸块对接的凹槽;

54.上述方案在投入实际使用时,通过凸块在凹槽内部滑动,使得浮板10随液面上升下降整体更加稳定。

55.工作原理:生产氧化球团时,以回转窑窑头部位喷煤作为热源,对窑内球团进行焙烧,回转窑内产生的no

x

含量400mg/m3,是从1030-1050℃左右的烟气中过来的,进入链篦机预热ⅱ段,通过多管除尘耐热风机及对链箅机预热ⅱ段物料进行预热后,烟气温度降到300-450℃,进入脱硝系统的入口烟道中,喷入20%浓度氨水作为还原剂,氨水蒸发后产生的混合烟气往上走进入脱硝反应器中,在催化剂的作用下,nh3与no

x

进行选择性催化还原反应,将其中的no

x

还原成n2和h2o,以达到脱除no

x

的目的,且采用脱硝设备进行脱硝处理,脱硝设备内部采用氨水利用机构,能够将与烟气反应后的氨水,与反应后的烟气再次进行接触反应,净化后的烟气再送到链篦机抽风干燥段对物料进行干燥,此时抽风干燥段烟罩温度为280~300℃左右,经主引风机抽走,抽风干燥段料层后的烟气温度在100℃左右,经除尘及脱硫后的烟气达到排放标准排入大气,预热ⅰ段的热风来自于环冷机的二冷段回热风,不含no

x

,因预热ⅱ段与预热ⅰ段之间有隔墙,进入预热ⅰ段,为防止no

x

通过隔墙进入预热ⅰ段,需要耐热风机风量与主引风机的匹配来控制,抽风干燥段的热风是经过脱硝后的,通过料层后与预热ⅰ段通过料层后的热风一起进入主引风电除尘器,由引风机抽走,脱硫后排入大气。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。