1.本发明属于四氧化三钴细颗粒压滤深度脱水技术领域,具体涉及一种机洗压滤机的深度脱水方法。

背景技术:

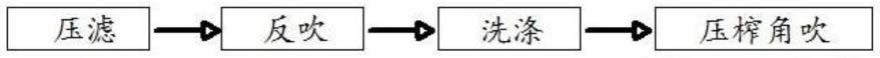

2.机洗压滤机主要用于物料的压滤与洗涤,机洗压滤机洗涤结束后会进行深度脱水,从而降低物料的含水率,使产品的夹带离子减少,提高物料的质量合格率。现有技术中,机洗压滤机的脱水程序一般为:进料——反吹——洗涤——压榨——角吹,其中,洗涤包括左洗和右洗,洗涤结束后,为了进行深度脱水,分别进行压榨和角吹,及压榨1h、角吹1h。这种脱水模式耗时长,而且效果不佳,造成物料中水分较高,影响了后工段的自动化运行,现有技术中脱水模式的工艺流程示意图见图2。

技术实现要素:

3.针对现有技术中的问题,本发明提供一种能够降低脱水时间及物料含水率的机洗压滤机的深度脱水方法。

4.本发明采用以下技术方案:

5.一种机洗压滤机的深度脱水方法,其特征在于,所述脱水方法包括以下步骤:

6.(1)将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;

7.(2)将压滤后的物料进行反吹,得到反吹后的物料;

8.(3)将反吹后的物料进行洗涤,得到洗涤后的物料;

9.(4)将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.75mpa-0.85mpa、压榨的时间为0.5h-0.7h,角吹的工艺条件为:角吹的压力为0.4mpa-0.5mpa、角吹的时间为0.5h-0.7h。

10.根据上述的机洗压滤机的深度脱水方法,其特征在于,步骤(1)中将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.5mpa-0.7mpa、压滤时间为2h-3h。

11.根据上述的机洗压滤机的深度脱水方法,其特征在于,步骤(2)中将压滤后的物料进行反吹的工艺条件为:反吹压力为0.3mpa-0.5mpa、反吹时间为5min-10min。

12.根据上述的机洗压滤机的深度脱水方法,其特征在于,步骤(3)中将反吹后的物料进行洗涤的工艺条件为:洗涤温度为70℃-90℃、洗涤时间为1.5h-2h。

13.根据上述的机洗压滤机的深度脱水方法,其特征在于,步骤(4)中深度脱水后的物料的含水率为10%-12%。

14.本发明的有益技术效果:本发明的脱水方法压榨和角吹同时进行,可极大的缩短工作时间。本发明的脱水方法可有效防止吹气后缩小的空间形成裂纹(裂纹会导致风短路,影响压榨效果),压榨作用力使该空间继续被滤饼填充,滤饼容易压干且完整成型。压榨的压力为0.75-0.85mpa,角吹压力为0.4-0.5mpa,压榨的压力比现有技术中的压榨压力要低,脱水时间比现有技术中的脱水时间降低,节约了生产时间。现有技术中脱水模式下的物料

含水率在18%-22%,本发明方法的物料含水率降低至10%-12%,有效地降低了物料的含水率。

附图说明

15.图1为本发明方法的工艺流程示意图;

16.图2为现有技术中脱水模式的工艺流程示意图。

具体实施方式

17.参见图1,本发明的一种机洗压滤机的深度脱水方法,包括以下步骤:

18.(1)将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.5mpa-0.7mpa、压滤时间为2h-3h。

19.(2)将压滤后的物料进行反吹,得到反吹后的物料;将压滤后的物料进行反吹的工艺条件为:反吹压力为0.3mpa-0.5mpa、反吹时间为5min-10min。

20.(3)将反吹后的物料进行洗涤,得到洗涤后的物料;将反吹后的物料进行洗涤的工艺条件为:洗涤温度为70℃-90℃、洗涤时间为1.5h-2h。

21.(4)将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.75mpa-0.85mpa、压榨的时间为0.5h-0.7h,角吹的工艺条件为:角吹的压力为0.4mpa-0.5mpa、角吹的时间为0.5h-0.7h。深度脱水后的物料的含水率为10%-12%。

22.下面结合具体实施例对本发明的技术方案进行进一步的说明。

23.实施例1

24.将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.5mpa、压滤时间为2h。

25.将压滤后的物料进行反吹,得到反吹后的物料;将压滤后的物料进行反吹的工艺条件为:反吹压力为0.3mpa、反吹时间为5min。

26.将反吹后的物料进行洗涤,得到洗涤后的物料;将反吹后的物料进行洗涤的工艺条件为:洗涤温度为70℃、洗涤时间为1.5h。

27.将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.75mpa、压榨的时间为0.5h,角吹的工艺条件为:角吹的压力为0.4mpa、角吹的时间为0.5h。深度脱水后的物料的含水率为10%-12%。

28.实施例2

29.将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.6mpa、压滤时间为2.5h。

30.将压滤后的物料进行反吹,得到反吹后的物料;将压滤后的物料进行反吹的工艺条件为:反吹压力为0.4mpa、反吹时间为7.5min。

31.将反吹后的物料进行洗涤,得到洗涤后的物料;将反吹后的物料进行洗涤的工艺条件为:洗涤温度为80℃、洗涤时间为1.8h。

32.将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.8mpa、压榨的时间为0.6h,角吹的工艺条件为:角吹的压力为0.45mpa、

角吹的时间为0.6h。深度脱水后的物料的含水率为10%-12%。

33.实施例3

34.将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.7mpa、压滤时间为3.0h。

35.将压滤后的物料进行反吹,得到反吹后的物料;将压滤后的物料进行反吹的工艺条件为:反吹压力为0.5mpa、反吹时间为10min。

36.将反吹后的物料进行洗涤,得到洗涤后的物料;将反吹后的物料进行洗涤的工艺条件为:洗涤温度为90℃、洗涤时间为2.0h。

37.将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.85mpa、压榨的时间为0.7h,角吹的工艺条件为:角吹的压力为0.5mpa、角吹的时间为0.7h。深度脱水后的物料的含水率为10%-12%。

技术特征:

1.一种机洗压滤机的深度脱水方法,其特征在于,所述脱水方法包括以下步骤:(1)将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;(2)将压滤后的物料进行反吹,得到反吹后的物料;(3)将反吹后的物料进行洗涤,得到洗涤后的物料;(4)将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料;压榨的工艺条件为:压榨的压力为0.75mpa-0.85mpa、压榨的时间为0.5h-0.7h,角吹的工艺条件为:角吹的压力为0.4mpa-0.5mpa、角吹的时间为0.5h-0.7h。2.根据权利要求1所述的机洗压滤机的深度脱水方法,其特征在于,步骤(1)中将待清洗物料置于机洗压滤机中进行压滤的工艺条件为:压滤压力为0.5mpa-0.7mpa、压滤时间为2h-3h。3.根据权利要求1所述的机洗压滤机的深度脱水方法,其特征在于,步骤(2)中将压滤后的物料进行反吹的工艺条件为:反吹压力为0.3mpa-0.5mpa、反吹时间为5min-10min。4.根据权利要求1所述的机洗压滤机的深度脱水方法,其特征在于,步骤(3)中将反吹后的物料进行洗涤的工艺条件为:洗涤温度为70℃-90℃、洗涤时间为1.5h-2h。5.根据权利要求1-4任一项所述的机洗压滤机的深度脱水方法,其特征在于,步骤(4)中深度脱水后的物料的含水率为10%-12%。

技术总结

本发明公开了一种机洗压滤机的深度脱水方法,包括以下步骤:(1)将待清洗物料置于机洗压滤机中进行压滤,得到压滤后的物料;(2)将压滤后的物料进行反吹,得到反吹后的物料;(3)将反吹后的物料进行洗涤,得到洗涤后的物料;(4)将洗涤后的物料同时进行压榨和角吹,得到深度脱水后的物料。本发明的脱水方法压榨和角吹同时进行,可极大的缩短工作时间,并且本发明方法可有效防止吹气后缩小的空间形成裂纹,压榨作用力使该空间继续被滤饼填充,滤饼容易压干且完整成型;压榨的压力比现有技术中的压榨压力要低,脱水时间比现有技术中的脱水时间要低,节约了生产时间。此外,本发明方法能够有效降低物料的含水率。降低物料的含水率。降低物料的含水率。

技术研发人员:毕凡 许开华 戴熹 黄进洲 卢重阳 朱丹丹 王丽

受保护的技术使用者:格林美(江苏)钴业股份有限公司

技术研发日:2022.07.28

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。