1.本发明涉及高炉冶炼技术领域,具体涉及一种高炉煤气露点温度检测装置及检测方法。

背景技术:

2.在冶金行业,高炉冶炼中会产生煤气这样的副产物,高炉煤气主要成分为co,含有大量粉尘、可燃易爆,并存在水蒸气的混合气体,通过布袋除尘后供trt发电及炼铁、炼钢等用户使用。由于煤气含有水蒸气,达到露点温度后,会产生冷凝水,直接影响干法除尘布袋的使用寿命及过滤效果,特别是低温会造成布袋板结,箱体压差升高,粉尘泄漏,进而影响高炉正常生产及造成除尘后设备冲刷。

3.目前,煤气露点温度的检测尚无直接的检测装置,高炉冶炼后产生的煤气,进入干法除尘系统,通过煤气温度,除尘箱体压差及出口粉尘含量高判断煤气是否结露,但都为时已晚,已经对相关设备及系统造成了影响。相关行业根据经验,采取一刀切的方法,设定控制温度下限,极其不科学,增加了不必要的高炉冶炼调整,生产效率受到影响。

4.现有技术的缺点为未有科学合理的依据,对煤气露点的判断不够准确。煤气露点温度与煤气的温度、压力存在较大关系,高炉生产情况复杂多变,温度、压力实时变化,无法测算出不同时刻不同工况下的露点温度。通过水蒸汽压力表查表仅能查出静态露点温度。

5.基于此,我们提出一种高炉煤气露点温度检测装置及检测方法。

技术实现要素:

6.本发明的目的在于克服现有技术中存在的上述问题,提供一种高炉煤气露点温度检测装置及检测方法,通过煤气检测数据实时显示,科学合理调整高炉冶炼参数,从而有效保证干法除尘系统滤袋不被潮湿粉尘粘附,并且高炉的冶炼效率得到保障。

7.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

8.一种高炉煤气露点温度检测装置,包括高炉煤气管道、氮气瓶、氮气反吹气源管道、plc和显示控制面板,所述显示控制面板通过导线与plc相连接,所述高炉煤气管道上从左到右依次安装有激光水分仪、温度计和压力计,所述温度计和压力计分别通过导线与plc相连接,所述氮气反吹气源管道的一端通过球阀与氮气瓶相连通。

9.优选地,所述激光水分仪包括激光水分仪接收端和激光水分仪发射端,所述激光水分仪接收端位于高炉煤气管道的外部下端,所述激光水分仪发射端位于高炉煤气管道的外部上端,所述氮气反吹气源管道的另一端与激光水分仪发射端相连接。

10.基于上述技术特征,便于对激光水分仪上附着的粉尘进行清洁。

11.优选地,所述激光水分仪发射端分别通过导线与温度计、压力计和plc相连接。

12.基于上述技术特征,便于温度计的温度信号和压力计的压力信号接入到激光水分仪中。

13.一种高炉煤气露点温度检测方法,该高炉煤气露点温度检测方法的具体步骤为:

14.s100:在高炉煤气管道上开孔安装上激光水分仪;

15.s200:在高炉煤气管道上安装补偿用温度计、压力计;将温度计的温度t信号及压力计的压力p信号接入激光水分仪及plc;

16.s300:激光水分仪经过温度t、压力p补正后检测出实时的标准状态下高炉煤气的含水体积比v

水

%,并接入plc;

17.s400:在plc中进行运算逻辑开发,根据气体状态方程p

1v1

/t1=p

2v2

/t2计算出1m3工况煤气的标况煤气体积v2;

18.其中,p1:检测煤气的绝对压力=p 101.3、单位kpa;t1:检测煤气的热力学温度=t 273.15、单位k;v1为1m3;p2为标准状态大气压力101.3kpa;t2为标准状态大气热力学温度273.15k;

19.s500:根据公式:摩尔质量计算公式:m=m

水

v/vm,v=v

水

%*v2,计算出1m3煤气中水的质量m;其中,m

水

为水气的摩尔质量=18g/mol;vm为气体的摩尔体积=22.4l/mol;v为气体的体积l;

20.s600:根据煤气水蒸气分压计算公式18/30*p

分

/(p

1-p

分

)=m/(1/22.4*30-m),计算出水蒸气饱和时水蒸气的分压p

分

;

21.s700:对照《化工原理》中的饱和水蒸气表,取自工作范围的数据段在plc中开发运算模块,运算出对应的温度,此时的温度即为水蒸气饱和时的温度t1;

22.s800:对计算进行修正,露点温度t2=t1 25;

23.s900:在显示控制面板上进行相关数据显示,并开发报警、报表、历史记录查找功能。

24.综上所述,本发明包括以下至少一种有益效果:

25.1、检测数据准确、可靠,能够直接检测出露点温度;

26.2、依托自动化技术,将水蒸汽压力表的数据编辑成线性曲线,利用实时采集的煤气温度及压力、实际含水量,通过程序设计计算出实际含水量与露点温度,并在监控电脑上显示,能够及时通知高炉冶炼予以调整。

27.3、通过对露点温度实时监测,产生的效用:

28.3.1、通过水分检测结果及时采取措施,避免除尘布袋结露报废。

29.3.2、如高炉煤气温度降至85℃,高炉可以避免富氧操作:避免减富氧造成的高炉煤气热值降低,提高发电;避免了频繁的加减富氧操作,可确保高炉长周期的顺行气流稳定;提高了高炉煤气利用率,降低燃料比。

30.3.3、将露点温度值作为高炉煤气温度调控的重要依据,并纳入制度文件来指导生产。

31.综上,通过本技术的露点温度检测装置,在煤气露点温度检测方面,可直接检测出高炉煤气含水量,从而及时掌握煤气含水情况,动态显示当时的工况条件下对应的露点温度,经过露点温度与工况温度对比判断是否存在结露,为高炉及时调整工况参数提供数据依据。当工况温度低于或接近露点温度时即可通知高炉冶炼作出调整提高煤气温度,避免后续煤气干法除尘系统因含水造成布袋板结,堵塞,破损机率,从而确保煤气含尘量在标准范围内,不对trt等煤气设备损坏。

附图说明

32.图1为本发明的高炉煤气露点温度检测装置的使用状态结构示意图;

33.图2为饱和水蒸气分压表图;

34.附图中,各标号所代表的部件列表如下:

35.1-高炉煤气管道,2-激光水分仪接收端,3-激光水分仪发射端,4-温度计,5-压力计,6-氮气瓶,7-球阀,8-氮气反吹气源管道,9-plc,10-显示控制面板。

具体实施方式

36.以下结合附图1-2对本发明作进一步详细说明。

37.实施例一

38.本发明提供的一种实施例:如图1所示,一种高炉煤气露点温度检测装置,包括高炉煤气管道1、氮气瓶6、氮气反吹气源管道8、plc9和显示控制面板10简称hmi,显示控制面板10通过导线与plc9相连接,高炉煤气管道1上从左到右依次安装有激光水分仪、温度计4和压力计5,温度计4和压力计5分别通过导线与plc9相连接,氮气反吹气源管道8的一端通过球阀7与氮气瓶6相连通,在球阀7打开时,便于氮气瓶6中的氮气向氮气反吹气源管道8中输送。

39.如图1所示,激光水分仪包括激光水分仪接收端2和激光水分仪发射端3,激光水分仪接收端2位于高炉煤气管道1的外部下端,激光水分仪发射端3位于高炉煤气管道1的外部上端,氮气反吹气源管道8的另一端与激光水分仪发射端3相连接,氮气瓶6中储存的氮气经过氮气反吹气源管道8吹送到激光水分仪上,从而便于对激光水分仪上附着的粉尘进行清洁。激光水分仪发射端3分别通过导线与温度计4、压力计5和plc9相连接,便于温度计4的温度信号和压力计5的压力信号接入到激光水分仪中。

40.一种高炉煤气露点温度检测方法,该高炉煤气露点温度检测方法的具体步骤为:

41.s100:通过理论核算,在干法除尘出口总管直管段7-8倍管径处,开孔并安装激光水分仪,即在高炉煤气管道1上安装上激光水分仪接收端2和激光水分仪发射端3。

42.s200:在高炉煤气管道1上安装补偿用温度计4、压力计5;将温度计4的温度t(单位℃)信号及压力计5的压力p(单位kpa)信号接入激光水分仪及plc9。

43.s300:激光水分仪经过温度t、压力p补正后检测出实时的标准状态下高炉煤气的含水体积比v

水

%,并接入plc9。

44.s400:在plc9中进行运算逻辑开发,根据气体状态方程p

1v1

/t1=p

2v2

/t2计算出1m3工况煤气的标况煤气体积v2。

45.其中,p1:检测煤气的绝对压力=p 101.3、单位kpa;t1:检测煤气的热力学温度=t 273.15、单位k;v1为1m3;p2为标准状态大气压力101.3kpa;t2为标准状态大气热力学温度273.15k。

46.s500:根据公式:摩尔质量计算公式:m=m

水

v/vm,v=v

水

%*v2,计算出1m3煤气中水的质量m。其中,m

水

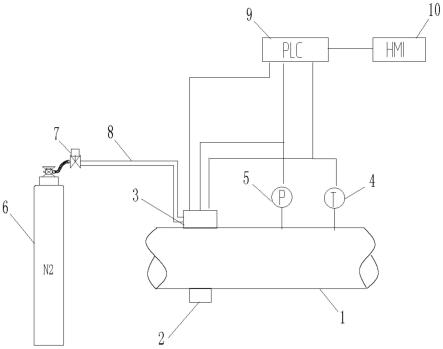

为水气的摩尔质量=18g/mol;vm为气体的摩尔体积=22.4l/mol;v为气体的体积l。

47.s600:根据煤气水蒸气分压计算公式18/30*p

分

/(p

1-p

分

)=m/(1/22.4*30-m),计算出水蒸气饱和时水蒸气的分压p

分

。

48.s700:对照《化工原理》中的饱和水蒸气表,该表是以温度为梯度,对应水蒸气分压;取自工作范围的数据段在plc9中开发运算模块,运算出对应的温度,此时的温度即为水蒸气饱和时的温度t1。

49.s800:由于热电阻检测的原理及干法除尘布袋结露的特性,实际温度比露点温度要高25-30摄氏度。(经过研究分析后发现煤气主管温度取值存在偏差,主要因为水分仪检测数据为煤气管道中心温度而在实际生产中,煤气温度从管道中心到管壁呈递减趋势,故水蒸气最先在管壁上结露,计算中应该以管壁温度为准;又查阅资料及同行业经验,实际露点温度要求高于理论露点温度约25-30℃,因此对计算进行修正,露点温度t2=t1 25(可根据实际布袋结露情况进行选择25-30℃数值)。

50.s900:在显示控制面板10上进行相关数据显示,并开发报警、报表、历史记录查找等功能。

51.实施例二

52.1理论分析与对比

53.1.1主要测算基础数据

54.煤气中水主要来自原燃料和鼓风,以高炉原料带人水分和反应生成水分计算露点温度,为使计算有代表性,根据新钢铁一座1250m3的高炉实际生产情况,计算条件如下:

55.矿比:1.62t/t(每1吨矿中有1.62t水),其中烧结矿75%,含水0.5%;块球矿25%,含水5%;

56.焦比:400kg/(1t铁),湿焦含水6.5%,挥发分为1.3%,其中h2(包括ch4)约0.26%;

57.煤比:145kg/(1t铁),约含h2量3.26%,含h2o量0.5%;

58.风量:每吨铁风量1180m3,风中含h2o 10g/m3。

59.1.2测算步骤

60.1.2.1湿焦、鼓风含h2o 10g/m3时荒煤气中含h2o量计算:

61.焦炭带入h2o量:400*6.5%=26kg;

62.煤粉带入h2o量:145*0.5%=0.7kg;

63.鼓风带入h2o量:1180*10%=11.8kg;

64.矿石带入h2o量:1620*(5%*25% 0.5%*75%)=26.3kg;

65.h2o总重量:26 0.7 11.8 26.3=64.8kg;

66.焦炭带入h2量:400*0.26%=1.04kg;

67.煤粉带入h2量:145*3.26%=4.73kg;

68.h2重量:1.04 4.73=5.77kg;

69.h2总重量:5.77 (64.8/18)*2=12.97kg。

70.1.2.2以吨铁煤气发生量为入炉风量的1.34倍计算则:

71.炉顶煤气量:1180*1.34=1581.2m3/t;

72.炉顶煤气成分含h2约2%(体积)则:

73.荒煤气中h2量(体积):1581.2*0.02=31.62m3;

74.折算成重量为31.62*(2/22.4)=2.82kg;

75.水汽进入荒煤气的总量:(12.97-2.82)*(18/2)=91.35kg;

76.则单位荒煤气含h2o量:91.35/1581.2=57.8g/m3(每1m3干煤气中含有57.8g的

水);

77.煤气分子量按30g/mol计算,

78.则,湿度h=91.35/(1581*30/22.4-91.35)=0.045kg/kg(每1kg干煤气中含有0.045kg的水)。

79.1.2.3查表核算

80.假设大气压力为标准大气压力101kpa,高炉炉顶压力200kpa,则总压301kpa,湿度h=0.045kg/kg时,根据公式,可求出饱和蒸汽压p1,查水蒸气压表(见图2所示),与p1相对应温度即为露点。

81.0.045=0.6*p1/(301-p1)

82.p1=21kpa

83.查文献附录,20kpa时,露点60.1℃;30kpa时,露点66.5℃;根据内插法,算出21kpa时,露点为60.7℃。

84.1.3理论数据与实际偏差的分析

85.根据同行业经验,结合新钢铁多次布袋结露时的温度情况,实际布袋结露温度高于理论露点温度约20~25℃。

86.理论计算露点温度为高炉在特定压力状态下,各种原材料水分实际测定的通常情况含量,高炉正常运行中,煤气温度和压力实时变化,为了更为准确测定高炉煤气实时露点温度,为生产中防止干法除尘布袋结露,提供指导数据,通多方了解和查找相关资料,选择激光式水含量分析仪直接测定高炉煤气中的体积比,通过测定水分体积比转换为相对湿度,用相对湿度指导高炉煤气温度调节。

87.激光式水含量分析仪原理是利用光谱分析测出煤气中水蒸气体积百分比,再通过单位换算(pv=nrt;v

水

=v

煤气

*体积百分比;v

水

/vm=m

水

/m),得到煤气中的实际含水量m

水

。将其于同一温度压力下的饱和含水量相比,即可得到水蒸气分压,处于不饱和状态,煤气中水分以气态形式存在;饱和状态,煤气中的水分气、液相平衡状态,气态水含量达到最大值;当温度持续下降时,就有冷凝水析出。

88.目前可靠测量水分含量的仪器只能测出体积比,如何通过生产的温度,压力等因素转换为实际的含水量为该项目的主要技术要点。计算过程中,考虑影响因素越多,则越接近实际生产,更具有实际指导意义。

89.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。