1.本发明属于甲醇精馏技术领域,涉及一种二氧化碳加氢制甲醇产品精制工艺及装置。

背景技术:

2.甲醇是重要的基础化工原料,也可作为燃料使用。甲醇合成和精馏是制备精甲醇产品的两个步骤。合成甲醇的传统工艺主要是以一氧化碳(co)和氢气(h2)为原料,在催化剂的作用下获得,对应配套的甲醇精馏通常采用五塔精馏技术,按照压力不同,可分为预塔、减压塔、加压塔、常压塔和回收塔。

3.专利cn110280034a报道了一种包括脱轻塔、减压精馏塔、加压精馏、常压精馏塔和回收塔的系统,较传统五塔工艺进一步优化。预塔仍采用外供蒸汽加热,减压塔热源来自甲醇合成气低位热,加压塔与常压塔、减压塔、脱轻塔形成多效,起到节约蒸汽的作用。

4.专利cn111116317a公开了一种五塔四效甲醇精馏工艺及设备,主要包括预精馏塔、第一加压塔、第二加压塔、第三加压塔、蒸汽减压闪蒸罐、釜液缓存罐、回收塔等,通过增加釜液缓冲罐解决了三台精馏塔塔釜液位波动和回收塔进料波动的问题,降低了回收塔的操作难度。

5.但以上精馏工艺均针对一氧化碳加氢制甲醇工艺,粗甲醇中h2o含量少的情况,塔顶与塔底温度梯度小,各塔间仅需要较小的压差,就能使上一级塔顶甲醇蒸汽与下一级塔釜甲醇形成温差,而二氧化碳为原料制甲醇,甲醇和副产水摩尔比为1:1,粗甲醇的高含水量,使得塔顶和塔釜温差增大,随着甲醇的分离,温差增大问题更加突出,若仍采用以上精馏工艺,为了确保上一级塔顶蒸汽和下一级塔釜的温差,便不得不提高各级塔间压差,导致设备投资显著提高,也会增加高压塔釜再沸器蒸汽品位和用量;此外,在传统工艺中未进行有效的能量集成优化,导致蒸汽消耗高,生产运行成本高。

技术实现要素:

6.本发明的目的在于针对现有技术存在的不足之处,而提供了一种二氧化碳加氢制甲醇产品精制工艺及装置,工艺流程设计采用了3 1工艺,即3台精馏塔(预精馏塔、加压塔和常压塔)和1台尾气洗涤塔,将加压塔的塔顶出料热量作为常压塔的再沸器热源,塔釜出料热量作为预精馏塔的再沸器热源,常压塔的塔釜处理用于预热预精馏塔的精馏,具有能量集成效果好等优点。

7.本发明的目的可以通过以下技术方案实现:

8.一种二氧化碳加氢制甲醇产品精制装置,该装置包括预精馏塔,加压塔和常压塔;

9.来自界外的粗甲醇输出管道依次与预塔进料泵、预塔进料预热器和预精馏塔相连,所述预精馏塔顶部出口管道依次经过预塔冷却器、预塔回流罐与预精馏塔相连,预塔回流罐气相出口管道与预塔尾气洗涤塔相连;所述预精馏塔底部出口管道经过加压塔进料泵和加压塔相连;

10.所述加压塔顶部出口管道经过常压塔再沸器与加压塔回流罐相连,所述加压塔底部出口液相管道经过预塔再沸器与常压塔相连;

11.所述常压塔顶部出口管道经过常压塔冷却器与常压塔回流罐相连,所述常压塔底部出口液相管道依次经过常压塔底废水泵和预塔进料预热器后送至界外。

12.本发明技术方案中:加压塔回流罐底部出口液相管道分为两股,其中一股送至粗甲醇罐,另外一股经过加压塔回流泵返回加压塔。

13.本发明技术方案中:常压塔回流罐出口液相管道分为两股,其中一股送至粗甲醇罐,另外一股经过常压塔回流泵与常压塔相连。

14.一种利用上述装置实现二氧化碳加氢制甲醇产品精制的方法,该方法包括以下步骤:

15.1)来自界外的粗甲醇被预塔进料预热器加热后进入预精馏塔,预精馏塔顶部气相经过预塔冷却器冷却后进入预塔回流罐,预塔回流罐液相物料返回预精馏塔,气相进入预塔尾气洗涤塔;预精馏塔底部出口液相输送至加压塔;

16.2)加压塔顶部出口气相经过常压塔再沸器被冷却后进入加压塔回流罐,加压塔回流罐顶部的不凝气返回加压塔顶部出口管道;加压塔底部出口液相经过预塔再沸器被冷却后进入常压塔;

17.3)常压塔顶部出口气相经过常压塔冷却器冷却后进入常压塔回流罐,常压塔底部出口液相经过常压塔底废水泵和预塔进料预热器后送至界外。

18.上述方法中:预精馏塔的操作温度控制在90~150℃,操作压力控制在0.2~0.4mpag。

19.上述方法中:加压塔的操作温度控制在120~150℃,操作压力控制在0.6~0.9mpag。

20.上述方法中:常压塔的操作温度控制60~110℃,操作压力控制在0.02~0.06mpag。本发明的有益效果:

21.提供了一种二氧化碳加氢制甲醇产品精制工艺及装置,将加压塔的塔顶出料热量作为常压塔的再沸器热源,塔釜出料热量作为预精馏塔的再沸器热源,常压塔的塔釜处理用于预热预精馏塔的精馏,具有能量集成效果好等优点,可获得良好的运行效益。

附图说明

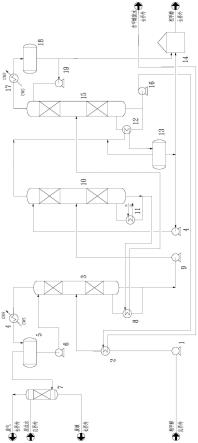

22.图1是本发明的工艺流程示意图。

23.图中:1-预塔进料泵,2-预塔进料预热器,3-预精馏塔,4-加压塔回流泵,5-预塔回流罐,6-预塔回流泵,7-预塔尾气洗涤塔,8-预塔再沸器,9-加压塔进料泵,10-加压塔,11-加压塔再沸器,12-常压塔再沸器,13-加压塔回流罐,14-粗甲醇罐,15-常压塔,16-常压塔底废水泵,17-常压塔冷却器,18-常压塔回流罐,19-常压塔回流泵。

具体实施方式

24.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

25.如图1,一种二氧化碳加氢制甲醇产品精制,装置,该装置包括预精馏塔3,加压塔10和常压塔15;来自界外的粗甲醇输出管道依次与预塔进料泵1、预塔进料预热器2和预精

馏塔3相连,所述预精馏塔3顶部出口管道经过预塔冷却器4和预塔回流罐5相连;所述预塔回流罐5液相出口管道经过预塔回流泵6与预精馏塔3相连,预塔回流罐5气相出口管道与预塔尾气洗涤塔7相连;所述预塔尾气洗涤塔7上部设置有脱盐水输入管道,底部设有废液排出管道。所述预精馏塔3底部出口管道经过加压塔进料泵9和加压塔10相连。

26.所述加压塔10顶部出口管道经过常压塔再沸器12与加压塔回流罐13相连,加压塔回流罐13顶部不凝气返回加压塔10顶部出口管道,加压塔回流罐13底部出口液相管道分为两股,其中一股送至粗甲醇罐14,另外一股经过加压塔回流泵4返回加压塔10;所述加压塔10底部出口液相管道经过预塔再沸器8与常压塔15相连;

27.所述常压塔15顶部出口管道经过常压塔冷却器17与常压塔回流罐18相连,常压塔回流罐18出口液相管道分为两股,其中一股送至粗甲醇罐14,另外一股经过常压塔回流泵19返回常压塔15;所述常压塔10底部出口液相管道经过常压塔底废水泵16和预塔进料预热器2后送至界外。

28.实施例1

29.来自界外流量为23840kg/h,温度为40℃的粗甲醇经过预塔进料泵升压、被预塔进料预热器升温至68℃后进入预精馏塔,操作温度控制为90~120℃,操作压力控制为0.2mpag。预精馏塔顶部气相流量为3358kg/h,温度为90℃经过预塔冷却器冷却至40℃后进入预塔回流罐。预塔回流罐液相物料1787kg/h经过预塔回流泵升压后返回预精馏塔,气相流量为806nm3/h进入预塔尾气洗涤塔,与来自界外流量为1000kg/h的脱盐水进行逆流接触,不凝气流量为672nm3/h被净化后从顶部排出,底部流量为1360kg/h废液送至界外。预精馏塔底部出口液相经过加压塔进料泵升压后进入加压塔,操作温度控制在120~145℃,操作压力控制在0.6mpag。加压塔顶部出口气相流量为2845nm3/h,经过常压塔再沸器被冷却至40℃后进入加压塔回流罐,加压塔回流罐顶部的不凝气返回加压塔顶部出口管道,加压塔回流罐底部出口液相流量为3890kg/h分为两股,其中一股流量为2334kg/h送至粗甲醇罐,另外一股流量为1556kg/h经过加压塔回流泵返回加压塔;加压塔底部出口19931kg/h液相经过预塔再沸器被冷却52℃后进入常压塔,操作温度控制在60~90℃,操作压力控制在0.02mpag。常压塔顶部出口气相流量为7616nm3/h,经过常压塔冷却器冷却至40℃后进入常压塔回流罐,常压塔回流罐出口液相流量为10894kg/h分为两股,其中一股流量为8011kg/h送至粗甲醇罐,另外一股流量为2883kg/h经过常压塔回流泵返回常压塔;常压塔底部出口液相流量为11920kg/h经过常压塔底废水泵和预塔进料预热器被冷却至40℃后送至界外。

30.实施例2

31.来自界外流量为23840kg/h,温度为40℃的粗甲醇经过预塔进料泵升压、被预塔进料预热器升温至111℃后进入预精馏塔,操作温度控制为114~142℃,操作压力控制为0.3mpag。预精馏塔顶部气相流量为3346kg/h,温度为90℃经过预塔冷却器冷却至40℃后进入预塔回流罐。预塔回流罐液相物料2491kg/h经过预塔回流泵升压后返回预精馏塔,气相流量为806nm3/h进入预塔尾气洗涤塔,与来自界外流量为1000kg/h的脱盐水进行逆流接触,不凝气流量为291nm3/h被净化后从顶部排出,底部流量为1587kg/h废液送至界外。预精馏塔底部出口液相经过加压塔进料泵升压后进入加压塔,操作温度控制在130~145℃,操作压力控制在0.75mpag。加压塔顶部出口气相流量为2845nm3/h,经过常压塔再沸器被冷却至40℃后进入加压塔回流罐,加压塔回流罐顶部的不凝气返回加压塔顶部出口管道,加压

塔回流罐底部出口液相流量为4046kg/h分为两股,其中一股流量为2440kg/h送至粗甲醇罐,另外一股流量为1627kg/h经过加压塔回流泵返回加压塔;加压塔底部出口20541kg/h液相经过预塔再沸器被冷却59℃后进入常压塔,操作温度控制在55~98℃,操作压力控制在0.03mpag。常压塔顶部出口气相流量为13216nm3/h,经过常压塔冷却器冷却至40℃后进入常压塔回流罐,常压塔回流罐出口液相流量为19084kg/h分为两股,其中一股流量为8087kg/h送至粗甲醇罐,另外一股流量为10997kg/h经过常压塔回流泵返回常压塔;常压塔底部出口液相流量为12455kg/h经过常压塔底废水泵和预塔进料预热器被冷却至40℃后送至界外。

32.实施例3

33.来自界外流量为23840kg/h,温度为40℃的粗甲醇经过预塔进料泵升压、被预塔进料预热器升温至114℃后进入预精馏塔,操作温度控制为120~150℃,操作压力控制为0.4mpag。预精馏塔顶部气相流量为3402kg/h,温度为90℃经过预塔冷却器冷却至40℃后进入预塔回流罐。预塔回流罐液相物料2706kg/h经过预塔回流泵升压后返回预精馏塔,气相流量为358nm3/h进入预塔尾气洗涤塔,与来自界外流量为1800kg/h的脱盐水进行逆流接触,不凝气流量为157nm3/h被净化后从顶部排出,底部流量为2219kg/h废液送至界外。预精馏塔底部出口液相经过加压塔进料泵升压后进入加压塔,操作温度控制在136~150℃,操作压力控制在0.75mpag。加压塔顶部出口气相流量为2845nm3/h,经过常压塔再沸器被冷却至40℃后进入加压塔回流罐,加压塔回流罐顶部的不凝气返回加压塔顶部出口管道,加压塔回流罐底部出口液相流量为4072kg/h分为两股,其中一股流量为2443kg/h送至粗甲醇罐,另外一股流量为1629kg/h经过加压塔回流泵返回加压塔;加压塔底部出口20698kg/h液相经过预塔再沸器被冷却67℃后进入常压塔,操作温度控制在59~105℃,操作压力控制在0.06mpag。常压塔顶部出口气相流量为13216nm3/h,经过常压塔冷却器冷却至40℃后进入常压塔回流罐,常压塔回流罐出口液相流量为19167kg/h分为两股,其中一股流量为8122kg/h送至粗甲醇罐,另外一股流量为11045kg/h经过常压塔回流泵返回常压塔;常压塔底部出口液相流量为12576kg/h经过常压塔底废水泵和预塔进料预热器被冷却至40℃后送至界外。

34.在上述实例中,精馏塔再沸器的蒸汽消耗与传统工艺对比,如表1所示:

35.表1蒸汽消耗对比表(kg/h)

[0036][0037][0038]

由表1可知,与传统工艺相比,本发明工艺具有较好的能量集成效果,蒸汽消耗减少百分比约为33%~38%之间,具有良好的运行效益。上述实施例和说明书中描述的只是说明本发明创造的原理,并不因此而限定本发明的保护范围,在不脱离本发明创造精神和范围的前提下,本技术发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。