1.本发明涉及深层过滤介质领域,特别是一种带电荷的深层过滤纸板及其制备方法。

背景技术:

2.经过长时间的发展,细胞培养技术已经成为生产蛋白的重要技术手段,在细胞培养领域中,目前常用的细胞收获液收获方法包括絮凝、沉淀、离心和深层过滤,其中深层过滤纸板通常由纤维素纤维、硅藻土及粘结剂组成,可在深度范围进行过滤。通常,细胞收获液含有大量的完整细胞、细胞碎片和所需的目标蛋白等生物组分,为了分离所需的目标蛋白等生物组分,需要经过澄清过滤、超滤、层析等下游纯化过滤步骤,其中,澄清过滤是生物制药工艺中下游纯化的第一步,以清除细胞碎片、大颗粒残渣、胶体或沉淀物、多糖、色素以及宿主细胞蛋白(hcp)、生物大分子dna等杂质,从而减小后续过滤时的膜污染,增加通量,延长清洗周期和使用寿命,减少运行成本,提高生产效率。细胞收获液通过深层过滤纸板进行过滤过程中,完整细胞或细胞碎片等直径较大的生物组分能够被深层过滤纸板截留,而dna和hcp等则能够通过电荷吸附方式被深层过滤纸板吸附分离,因此通过深层过滤纸板能够将目标蛋白与完整细胞、细胞碎片、dna和hcp等分离,实现目标蛋白收集。然而,现有的深层过滤纸板无法同时满足对于完整细胞、细胞碎片的高截留率以及对dna和 hcp等的高吸附量,过滤后表现出浊度下降少,同时,深层过滤纸板在厚度方向利用率较低,容易堵塞,过滤使用时压差上升较快。

技术实现要素:

3.本发明所要达到的目的是提供一种过滤效果好,利用率高的带电荷的深层过滤纸板及其制备方法。

4.为了达到上述目的,本发明采用如下技术方案:

5.一种带电荷的深层过滤纸板,包括纸板本体,用于所述纸板本体包括纤维素纤维、助滤剂和粘合剂,所述纤维素纤维通过粘合剂粘合,并包裹于助滤剂外部,其特征在于:

6.所述纸板本体具有用于接收待过滤液的第一侧面、和

7.将透过液排出的第二侧面,

8.所述第一侧面至第二侧面紧度呈现连续上升的梯度变化;

9.所述纸板本体带有正电荷,且电荷量从第一侧面至第二侧面呈现连续上升的梯度变化;

10.取纸板本体,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,皂黄染液透过量为300-6500 μg/cm3;

11.其中:

12.自第一侧面三分之一厚度的区域透过量为l1,

13.自第二侧面三分之一厚度的区域透过量为l2,

14.所述l1:l2为1:1.2-3。

15.纤维素纤维通过粘合剂粘合形成骨架,并将助滤剂包裹其中,形成深层过滤纸板,同时,可采用带正电荷的粘合剂或再添加电荷添加剂赋予深层过滤纸板带正电荷性能,在使用过程中,纤维素纤维之间的孔隙能够对细胞和较大的细胞碎片等大粒径杂质进行截留去除,而带电粘合剂或电荷添加剂所带来正电荷能够吸附直径较小的细胞碎片,或者非所需蛋白组份,如dna和hcp,并且助滤剂带来的疏水性也能对吸附dna起到一定的作用,因此,在待过滤液,即细胞收获液通过深层过滤纸板后,非所需生物组分能够通过截留或吸附作用被深层过滤纸板从细胞收获液中除去,从而获得含有例如抗体、病毒等所需生物组分的细胞收获液。

16.发明团队在过滤时发现,采用现有的深层过滤纸板进行过滤时,很容易就到达额定压差,即深层过滤纸板会较快的堵塞,究其原因,是因为细胞收获液非所需生物组分中细胞碎片的含量较高,且直径大小分布较宽,在深层过滤纸板上层电荷量也相对较高的情况下,相对细小的主要通过吸附作用除去的细胞碎片容易和大细胞碎片以及细胞一起过快的填满深层过滤纸板上层的纳污空间,导致深层过滤纸板下层利用率下降,不利于整体过滤。

17.本发明深层过滤纸板中,第一侧面至第二侧面紧度呈现连续上升的梯度变化,且电荷量同样从第一侧面至第二侧面呈现连续上升的梯度变化,其中,第一侧面处紧度较低,且电荷含量较少,因此在靠近第一侧面处的深层过滤纸板纳污空间较大,能够截留并容纳更多的细胞及较大的细胞碎片,即在此处的主要作用为截留和容纳细胞和细胞碎片等较大的杂质,同时相对较为细小的细胞碎片由于此处电荷吸附较弱,因此相对容易通过,而不挤占过多的纳污空间,而越靠近第二侧面处的深层过滤纸板紧度较大,空隙相对较少,因此流路相对更窄,并且更加曲折,细胞收获液在此处过滤时与纤维之间的接触更多,同时在此处的电荷含量也更高,因此能够充分的通过吸附除去细小的细胞碎片(且由于紧度的升高,精度较高,此处部分细小的细胞碎片也能够通过截留的方式过滤,并由于细胞碎片直径较小,即使此处纳污空间小,也不至于堵塞),同时也能够充分发挥吸附hcp、dna等非所需的蛋白的作用,使得深层过滤纸板拥有过滤后细胞收获液浊度更低。

18.因此,采用本发明深层过滤纸板对细胞收获液进行过滤时,首先细胞收获液中完整细胞以及大细胞碎片被大量截留,而相对细小的细胞碎片由于此处电荷吸附作用相对较弱而较少的吸附,使得深层过滤纸板中靠近第一侧面处的纳污空间能够更多的容纳完整细胞以及大细胞碎片,避免过快堵塞,而当细胞收获液通过靠近第二侧面处时,此处紧度较高,流路狭窄曲折,细胞收获液更容易充满整个平面,与纤维接触更充分,更容易发生电荷吸附作用,配合该处较高的电荷含量,能够更好的吸附除去细小的细胞碎片和hcp、dna等非所需的蛋白;因此,相比于电荷含量较为均等的深层过滤纸板,本发明深层过滤纸板不易过快堵塞,利用率更高,且过滤液浊度更低,hcp和dna残留也相对较低。

19.作为优选,

20.自第一侧面三分之一厚度的区域透过量l1为120-2200μg/cm3,

21.自第二侧面三分之一厚度的区域透过量l2为150-4200μg/cm3。

22.作为优选,所述纸板本体的紧度为0.26-0.38g/cm3;

23.其中:

24.所述自第一侧面三分之一厚度的紧度为t1,

25.所述自第二侧面三分之一厚度的紧度为t2,

26.所述t1:t2为1:1.1-1.7。

27.作为优选,所述纸板本体的紧度为0.26-0.38g/cm3;

28.其中:

29.所述自第一侧面三分之一厚度的紧度t1为0.20-0.35g/cm3;

30.所述自第二侧面三分之一厚度的紧度t2为0.29-0.40g/cm3。

31.本发明中,自第一侧面三分之一厚度的紧度较低,纳污空间较大,自第二侧面三分之一厚度的紧度较大,利于精密吸附,且将紧度设置在上述范围内时,适用于各种类型的细胞收获液。

32.作为优选,纸板本体中:

33.所述自第一侧面三分之一厚度的孔隙率为n1,

34.所述自第二侧面三分之一厚度的孔隙率为n2,

35.所述n1:n2为1.1-5:1。

36.作为优选,纸板本体中:

37.所述自第一侧面三分之一厚度的孔隙率为25-70%;

38.所述自第二侧面三分之一厚度的孔隙率为5-60%。

39.本发明中,自第一侧面三分之一厚度的紧度较低,孔隙率相对较大,纳污空间较大,自第二侧面三分之一厚度的紧度较大,孔隙率相对较低,利于精密吸附,且将紧度和孔隙率设置在上述范围内时,适用于各种类型的细胞收获液。

40.作为优选,所述纸板本体中的纤维素纤维含量为10-60wt%,助滤剂含量为 30-80wt%,粘合剂含量为1-10wt%。

41.各组分含量为本发明限定范围内时,制备得到的深层过滤纸板具有更好的过滤性能。

42.作为优选,所述纤维素纤维包含20-40wt%的粗纤维素纤维和60-80wt%的细纤维素纤维。

43.作为优选,所述粗纤维素纤维的直径为1-50μm;所述细纤维素纤维的直径为5-150nm。

44.本发明纤维素纤维由粗纤维素纤维和细纤维素纤维组成,其中,粗纤维素纤维用于形成深层过滤纸板骨架,而细纤维素纤维包裹与粗纤维素纤维外,用于提高整体精度,且纤维直径在本发明限定范围内时,更易制备得到电荷量从第一侧面至第二侧面呈现连续上升梯度变化的深层过滤纸板。

45.作为优选,所述粗纤维素纤维的加拿大游离度为450-800ml;所述细纤维素纤维的加拿大游离度为50-325ml。

46.粗纤维和超细纳米纤维加拿大游离度过高时,分丝帚化程度过低,同时暴露的羟基、羧基等活性基团少,不易与粘合剂或电荷添加剂结合;同时,容易导致深层过滤介质强度不足,且干燥过程中容易收缩,而加拿大游离度过低时,分丝帚化程度过高,容易导致深层过滤介质透水性下降,导致在使用时过滤压差过大。

47.作为优选,所述助滤剂包括硅藻土、二氧化硅、活性炭中的一种或多种。

48.作为优选,所述助滤剂的平均粒径d50为0.05-80μm。

49.作为优选,所述助滤剂的渗透率在0.05-6dracy之间。

50.助滤剂渗透率过高,深层过滤纸板无法起到较好的截留或吸附效果,而助滤剂渗透率过低,深层过滤纸板流速较慢,过滤时阻力过大。

51.作为优选,所述粘合剂包括三聚氰胺-甲醛树脂、聚酰胺-表氯醇树脂、乙二醛-聚丙烯酰胺中的一种或多种。

52.作为优选,所述纸板本体还包括电荷添加剂,所述纸板本体中电荷添加剂与粘合剂总含量为1-10wt%。

53.本发明中,可以通过添加电荷添加剂赋予深层过滤纸板正电荷,与粘合剂的总含量过少,容易导致电荷含量不足或强度不足,而总含量过多,容易导致深层过滤纸板的可提取物过多。

54.作为优选,所述电荷添加剂包括三乙烯二胺、四乙烯五胺、壳聚糖中的一种或多种。

55.作为优选,所述纸板本体的湿强度为150-400kpa之间。

56.作为优选,所述纸板本体的厚度设置在1.5-6mm之间。

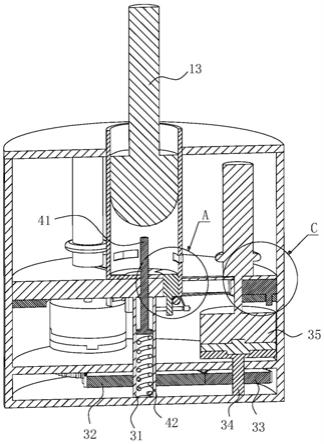

57.一种带电荷的深层过滤纸板的制备方法,包括步骤:

58.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到粗纤维素纤维浆料和细纤维素纤维浆料;

59.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂、粘合剂,随后搅拌形成浓度均匀的分散液;

60.s3:成型,将经搅拌后的分散液置于筛网的上表面,并从筛网的下表面侧抽真空形成负压,形成初成品;

61.s4:烘干,将初成品进行定型烘干;

62.s5:冲切,将初成品进行裁切形成成品。

63.本发明在制备深层过滤纸板时,首先按配比选取粗纤维素纤维和细纤维素纤维分别打浆得到浆料,随后将浆料混合后,加入助滤剂和粘合剂,搅拌均匀后形成分散液,在本发明中,将分散液置于筛网的上表面后,仅从筛网的下表面侧抽真空形成负压,浆料中的水分被抽离从而形成初成品,在该过程中,由于越靠近筛网处吸力越大,因此越靠近筛网的区域深层过滤纸板的紧度越高,并且,本发明纤维素纤维由粗纤维素纤维和细纤维素纤维组成,其中,细纤维相比粗纤维更容易随着吸力聚集到靠近筛网处,且细纤维素纤维直径小,加拿大游离度更低,分丝帚化程度高,因此其暴露的羟基会更多,所产生的负电荷也越多,相比粗纤维素纤维更容易吸引电荷改性剂的附着,因此,本发明制备得到的深层过滤纸板电荷量从第一侧面至第二侧面呈现连续上升的梯度变化。

64.作为优选,步骤s1中粗纤维素纤维浆料的浓度为4-6wt%;细纤维素纤维浆料的浓度为1-3wt%。

65.直径越小的纤维越难以分散,因此细纤维素纤维分散液需要具有更低的浓度。

66.作为优选,步骤s2中所述搅拌时的搅拌温度为15-50℃;搅拌时间为0.5h-4h。

67.本发明在深层过滤纸板制备时,搅拌温度和时间在本发明限定范围内时分散液浓度更为均匀;其中,若温度过低,粘合剂及电荷添加剂的活化程度不足,可能出现凝固或成块状,无法分散均匀或者需要更多的分散时间和更大的剪切力来搅拌;而温度过高,导致粘

合剂及电荷添加剂过度活化,甚至会出现聚合或固化现象,无法分散均匀或者游离在分散液中,导致分散不均匀,使得粘合及电荷改性效果不佳。

68.作为优选,步骤s2中还加入电荷添加剂。

69.作为优选,步骤s3中所述成型为两阶段抽真空:

70.第一阶段:抽真空真空度为-10~-60kpa;

71.第二阶段:抽真空真空度为-50~-100kpa。

72.在本发明限定范围内的真空度抽真空时,能够形成良好紧度及电荷量梯度分布的深层过滤纸板,真空度过小,深层过滤纸板过于松散,导致强度不够;而真空度过高,深层过滤纸板则过于紧密,紧度和电荷梯度变化不明显,且本发明分为两阶段抽真空,真空度阶梯上升,能够防止初始水大量流失,带走助滤剂等添加剂,同时能够防止初始纸板底层堆积密度过大,阻止了上层水的抽吸,导致上层水四散流动,导致表面厚薄不均的现象。

73.作为优选,步骤s3中抽真空至初成品的含水率小于120%为止。

74.初成品若含水率过大,则会导致最后烘干后深层过滤纸板过于松散,容易导致强度不够,而若含水率过小,容易将还未完全吸附的粘合剂、电荷添加剂等抽出,降低深层过滤纸板最终性能。

75.作为优选,步骤s3中所述筛网为双层,一层目数为20-120目,另一层目数为80-500目,且贴近分散液一层的目数小于远离分散液一层的目数。

76.本发明采用双层筛网抽真空形式,其中,贴近分散液一层筛网起阻拦纤维作用防止纤维被水流顺着吸走,远离分散液一层筛网目数较大,可阻止不同颗粒大小的助滤剂流失。

77.作为优选,步骤s3中所述烘干直至含水率低于10%为止。

78.作为优选,所述烘干温度为60-200℃,烘干时间为3-8h。

79.烘干温度和时间影响粘结剂与纤维素纤维之间的结合,烘干温度过低,粘合剂之间和粘合剂与纤维素纤维分子之间结合程度降低,从而影响强度;温度过高,会导致粘合剂之间基团相互反应或分解,同时也会引起纤维素过度收缩、纸板表面颜色变更或强度不足等影响。

80.本发明制备得到的深层过滤纸板中第一侧面至第二侧面紧度呈现连续上升的梯度变化,且电荷量同样从第一侧面至第二侧面呈现连续上升的梯度变化,使得在过滤时,相对细小的细胞碎片在靠近第一侧面处更少的被吸附,从而防止了深层过滤纸板过快的堵塞,大大提高了深层过滤纸板的整体利用率。

具体实施方式

81.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

82.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

83.实施例1:一种带电荷的深层过滤纸板的制备方法,包括步骤:

84.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到4wt%粗纤维素纤维浆料和1wt%细纤维素纤维浆料;

85.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂三聚氰胺-甲醛树脂,随后在30℃下搅拌2h形成浓度均匀的分散液;

86.其中各组分含量:粗纤维素纤维10wt%,细纤维素纤维30wt%,助滤剂 55wt%,粘合剂5wt%;

87.所述粗纤维素纤维的加拿大游离度为450ml,直径为10-20μm;所述细纤维素纤维的加拿大游离度为70ml,直径为15-25nm;所述助滤剂的平均粒径d50 为4μm,渗透率为0.2dracy;

88.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为400目,贴近分散液一层目数为110目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

89.抽真空成型步骤如下:

90.第一阶段:抽真空真空度为-50kpa,

91.第二阶段:抽真空真空度为-90kpa;

92.s4:烘干,将初成品在130℃下进行定型烘干5h,直至含水率低于10%;

93.s5:冲切,将初成品进行裁切形成成品;

94.制备得到的深层过滤纸板精度为0.5μm,湿强度为363kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为6230μg/cm3;

95.其中:

96.自第一侧面三分之一厚度的区域皂黄染液透过量为1185μg/cm3;紧度为 0.32g/cm3;孔隙率为28%;

97.自第二侧面三分之一厚度的区域皂黄染液透过量为2387μg/cm3;紧度为0.38g/cm3;孔隙率为12%。

98.皂黄染液透过量测试方法:取特定厚度和直径的深层过滤纸板,向第一侧面以5ml/min速度恒定供给浓度为20ppm的皂黄染液,当透过液在430nm下的透光度下降至95%时,计算此时透过的皂黄染液质量,从而得到皂黄染液透过量。同时,由于将整层深层过滤纸板分层测总体利用率会相对较低,因此分层电荷总量低于整层。

99.本发明中,也可通过使用扫描电子显微镜对深层过滤介质结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量的方式进行纤维直径和助滤剂粒径等的测量,以测量本发明实际所用纤维和助滤剂的平均直径或粒径等;在深层过滤介质的制备过程中,在垂直于深层过滤介质厚度方向上,即深层过滤介质平面方向,其各项特征如纤维分布,助滤剂分布基本保持一致,所以可以通过在相应平面上部分区域的平均纤维直径或助滤剂粒径来反映该平面上整体水平。在实际进行测量时,可以先用电子显微镜对膜表面进行表征,获得相应的sem图,而由于表面分布大致是均匀的,因此可以选取一定的面积,例如1μm2(1μm乘以1μm)或者10mm2(100μm乘以100 μm)等,具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上纤维直径或助滤剂粒径平均值,从而代表该表面的平均值;当然本领域技术人员也可以通过其他测量手段获得上述参数,上

述测量手段仅供参考。

100.湿强度测试方法参考gb/t 465.1-2008。

101.精度测试方法:取适量is0 12103-1a4标准颗粒置于纯水中,配置成5mg/l 的悬浮液,将深层过滤滤纸润湿后,将悬浮液以10l/min的速率通过,计算截留效率,截留效率=(1-下游大于直径x的颗粒数/上游大于直径x的颗粒数)

ꢀ×

100%,截留效率≥95%的颗粒粒径即为精度。

102.实施例2:一种带电荷的深层过滤纸板的制备方法,包括步骤:

103.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到4wt%粗纤维素纤维浆料和1wt%细纤维素纤维浆料;

104.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂聚酰胺-表氯醇树脂,随后在20℃下搅拌3h形成浓度均匀的分散液;

105.其中各组分含量:粗纤维素纤维7wt%,细纤维素纤维28wt%,助滤剂62wt%,粘合剂3wt%;

106.所述粗纤维素纤维的加拿大游离度为480ml,直径为15-25μm;所述细纤维素纤维的加拿大游离度为80ml,直径为20-30nm;所述助滤剂的平均粒径d50 为8μm,渗透率为0.3dracy;

107.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为400目,贴近分散液一层目数为110目,并从筛网的下表面侧抽真空形成负压,至含水率小于120%后,形成初成品;

108.抽真空成型步骤如下:

109.第一阶段:抽真空真空度为-45kpa,

110.第二阶段:抽真空真空度为-95kpa;

111.s4:烘干,将初成品在80℃下进行定型烘干7h,直至含水率低于10%;

112.s5:冲切,将初成品进行裁切形成成品;

113.制备得到的深层过滤纸板精度为1μm,湿强度为331kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为5928μg/cm3;

114.其中:

115.自第一侧面三分之一厚度的区域皂黄染液透过量为833μg/cm3;紧度为 0.31g/cm3;孔隙率为32%;

116.自第二侧面三分之一厚度的区域皂黄染液透过量为1974μg/cm3;紧度为 0.36g/cm3;孔隙率为15%。

117.实施例3:一种带电荷的深层过滤纸板的制备方法,包括步骤:

118.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到4wt%粗纤维素纤维浆料和1wt%细纤维素纤维浆料;

119.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂聚酰胺-表氯醇树脂和电荷添加剂四乙烯五胺,随后在50℃下搅拌0.5h形成浓度均匀的分散液;

120.其中各组分含量:粗纤维素纤维15wt%,细纤维素纤维38wt%,助滤40wt%,粘合

剂5wt%,电荷添加剂2wt%;

121.所述粗纤维素纤维的加拿大游离度为500ml,直径为15-20μm;所述细纤维素纤维的加拿大游离度为110ml,直径为25-35nm;所述助滤剂的平均粒径d50 为3μm,渗透率为0.1dracy;

122.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为400目,贴近分散液一层目数为110目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

123.抽真空成型步骤如下:

124.第一阶段:抽真空真空度为-45kpa,

125.第二阶段:抽真空真空度为-80kpa;

126.s4:烘干,将初成品在60℃下进行定型烘干8h,直至含水率低于10%;

127.s5:冲切,将初成品进行裁切形成成品;

128.制备得到的深层过滤纸板精度为2μm,湿强度为307kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为6401μg/cm3;

129.其中:

130.自第一侧面三分之一厚度的区域皂黄染液透过量为1129μg/cm3;紧度为 0.3g/cm3;孔隙率为38%;

131.自第二侧面三分之一厚度的区域皂黄染液透过量为2023μg/cm3;紧度为 0.36g/cm3;孔隙率为20%。

132.实施例4:一种带电荷的深层过滤纸板的制备方法,包括步骤:

133.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到4wt%粗纤维素纤维浆料和1wt%细纤维素纤维浆料;

134.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂乙二醛-聚丙烯酰胺,随后在50℃下搅拌1h形成浓度均匀的分散液;

135.其中各组分含量:粗纤维素纤维10wt%,细纤维素纤维30wt%,助滤剂 55wt%,粘合剂5wt%;

136.所述粗纤维素纤维的加拿大游离度为480ml,直径为700-800nm;所述细纤维素纤维的加拿大游离度为70ml,直径为200-300nm;所述助滤剂的平均粒径 d50为4μm,渗透率为0.2dracy;

137.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为400目,贴近分散液一层目数为110目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

138.抽真空成型步骤如下:

139.第一阶段:抽真空真空度为-50kpa,

140.第二阶段:抽真空真空度为-90kpa;

141.s4:烘干,将初成品在160℃下进行定型烘干4h,直至含水率低于10%;

142.s5:冲切,将初成品进行裁切形成成品;

143.制备得到的深层过滤纸板精度为1μm,湿强度为283kpa;包括纸板本体,所述纸板

本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为4780μg/cm3;

144.其中:

145.自第一侧面三分之一厚度的区域皂黄染液透过量为911μg/cm3;紧度为 0.33g/cm3;孔隙率为35%;

146.自第二侧面三分之一厚度的区域皂黄染液透过量为1263μg/cm3;紧度为 0.36g/cm3;孔隙率为16%。

147.实施例5:一种带电荷的深层过滤纸板的制备方法,包括步骤:

148.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到5wt%粗纤维素纤维浆料和2wt%细纤维素纤维浆料;

149.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂聚酰胺-表氯醇树脂,随后在15℃下搅拌4h形成浓度均匀的分散液;

150.其中各组分含量:粗纤维素纤维12t%,细纤维素纤维33t%,助滤剂50wt%,粘合剂5wt%;

151.所述粗纤维素纤维的加拿大游离度为620ml,直径为20-30μm;所述细纤维素纤维的加拿大游离度为180ml,直径为60-80nm;所述助滤剂的平均粒径d50 为20μm,渗透率为1dracy;

152.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为200目,贴近分散液一层目数为60目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

153.抽真空成型步骤如下:

154.第一阶段:抽真空真空度为-35kpa,

155.第二阶段:抽真空真空度为-70kpa;

156.s4:烘干,将初成品在200℃下进行定型烘干3h,直至含水率低于10%;

157.s5:冲切,将初成品进行裁切形成成品;

158.制备得到的深层过滤纸板精度为5μm,湿强度为258kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为3680μg/cm3;

159.其中:

160.自第一侧面三分之一厚度的区域皂黄染液透过量为487μg/cm3;紧度为 0.27g/cm3;孔隙率为46%;

161.自第二侧面三分之一厚度的区域皂黄染液透过量为1120μg/cm3;紧度为 0.34g/cm3;孔隙率为29%。

162.实施例6:一种带电荷的深层过滤纸板的制备方法,包括步骤:

163.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到5wt%粗纤维素纤维浆料和2wt%细纤维素纤维浆料;

164.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂三聚氰胺-甲醛树脂,随后在15℃下搅拌3.5h形成浓度均匀的分散液;

165.其中各组分含量:粗纤维素纤维10wt%,细纤维素纤维26wt%,助滤剂60wt%,粘

合剂4wt%;

166.所述粗纤维素纤维的加拿大游离度为680ml,直径为25-30μm;所述细纤维素纤维的加拿大游离度为200ml,直径为65-90nm;所述助滤剂的平均粒径d50 为25μm,渗透率为2dracy;

167.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为200目,贴近分散液一层目数为60目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

168.抽真空成型步骤如下:

169.第一阶段:抽真空真空度为-40kpa,

170.第二阶段:抽真空真空度为-75kpa;

171.s4:烘干,将初成品在110℃下进行定型烘干6h,直至含水率低于10%;

172.s5:冲切,将初成品进行裁切形成成品;

173.制备得到的深层过滤纸板精度为6μm,湿强度为274kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为4033μg/cm3;

174.其中:

175.自第一侧面三分之一厚度的区域皂黄染液透过量为529μg/cm3;紧度为 0.26g/cm3;孔隙率为49%;

176.自第二侧面三分之一厚度的区域皂黄染液透过量为1233μg/cm3;紧度为 0.33g/cm3;孔隙率为31%。

177.实施例7:一种带电荷的深层过滤纸板的制备方法,包括步骤:

178.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到5wt%粗纤维素纤维浆料和2wt%细纤维素纤维浆料;

179.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂三聚氰胺-甲醛树脂和电荷添加剂三乙烯二胺,随后在25℃下搅拌2h形成浓度均匀的分散液;

180.其中各组分含量:粗纤维素纤维15wt%,细纤维素纤维38wt%,助滤剂 40wt%,粘合剂3wt%,电荷添加剂4wt%;

181.所述粗纤维素纤维的加拿大游离度为600ml,直径为30-35μm;所述细纤维素纤维的加拿大游离度为210ml,直径为55-70nm;所述助滤剂的平均粒径d50 为22μm,渗透率为1.6dracy;

182.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为200目,贴近分散液一层目数为60目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

183.抽真空成型步骤如下:

184.第一阶段:抽真空真空度为-30kpa,

185.第二阶段:抽真空真空度为-70kpa;

186.s4:烘干,将初成品在80℃下进行定型烘干7h,直至含水率低于10%;

187.s5:冲切,将初成品进行裁切形成成品;

188.制备得到的深层过滤纸板精度为6μm,湿强度为260kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为3420μg/cm3;

189.其中:

190.自第一侧面三分之一厚度的区域皂黄染液透过量为403μg/cm3;紧度为 0.28g/cm3;孔隙率为50%;

191.自第二侧面三分之一厚度的区域皂黄染液透过量为1109μg/cm3;紧度为0.33g/cm3;孔隙率为30%。

192.实施例8:一种带电荷的深层过滤纸板的制备方法,包括步骤:

193.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到 4-6wt%粗纤维素纤维浆料和1-3wt%细纤维素纤维浆料;

194.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂聚酰胺-表氯醇树脂,随后在30℃下搅拌2h形成浓度均匀的分散液;

195.其中各组分含量:粗纤维素纤维12wt%,细纤维素纤维33wt%,助滤剂 50wt%,粘合剂5wt%;

196.所述粗纤维素纤维的加拿大游离度为1000ml,直径为20-30μm;所述细纤维素纤维的加拿大游离度为400ml,直径为60-80nm;所述助滤剂的平均粒径 d50为20μm,渗透率为1dracy;

197.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为60目,贴近分散液一层目数为200目,并从筛网的下表面侧抽真空形成负压,真空度为-70kpa,至含水率小于120%后,形成初成品;

198.抽真空成型步骤如下:

199.第一阶段:抽真空真空度为-35kpa,

200.第二阶段:抽真空真空度为-70kpa;

201.s4:烘干,将初成品在130℃下进行定型烘干5h,直至含水率低于10%;

202.s5:冲切,将初成品进行裁切形成成品;

203.制备得到的深层过滤纸板精度为8μm,湿强度为180kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为2612μg/cm3;

204.其中:

205.自第一侧面三分之一厚度的区域皂黄染液透过量为420μg/cm3;紧度为 0.28g/cm3;孔隙率为52%;

206.自第二侧面三分之一厚度的区域皂黄染液透过量为987μg/cm3;紧度为 0.32g/cm3;孔隙率为35%。

207.实施例9:一种带电荷的深层过滤纸板的制备方法,包括步骤:

208.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到5wt%粗纤维素纤维浆料和2wt%细纤维素纤维浆料;

209.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂乙二醛-聚丙烯酰胺,随后在35℃下搅拌1.5h形成浓度均匀的分散液;

210.其中各组分含量:粗纤维素纤维12wt%,细纤维素纤维33wt%,助滤剂 50wt%,粘合剂5wt%;

211.所述粗纤维素纤维的加拿大游离度为300ml,直径为20-30μm;所述细纤维素纤维的加拿大游离度为35ml,直径为60-80nm;所述助滤剂的平均粒径d50 为20μm,渗透率为1dracy;

212.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为200目,贴近分散液一层目数为60目,并从筛网的下表面侧抽真空形成负压,真空度为-70kpa,至含水率小于120%后,形成初成品;

213.抽真空成型步骤如下:

214.第一阶段:抽真空真空度为-35kpa,

215.第二阶段:抽真空真空度为-70kpa;

216.s4:烘干,将初成品在80℃下进行定型烘干7h,直至含水率低于10%;

217.s5:冲切,将初成品进行裁切形成成品;

218.制备得到的深层过滤纸板精度为4μm,湿强度为266kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为3812μg/cm3;

219.其中:

220.自第一侧面三分之一厚度的区域皂黄染液透过量为894μg/cm3;紧度为 0.28g/cm3;孔隙率为41%;

221.自第二侧面三分之一厚度的区域皂黄染液透过量为1630μg/cm3;紧度为 0.36g/cm3;孔隙率为32%。

222.实施例10:一种带电荷的深层过滤纸板的制备方法,包括步骤:

223.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到6wt%粗纤维素纤维浆料和3wt%细纤维素纤维浆料;

224.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂聚酰胺-表氯醇树脂,随后在40℃下搅拌0.5h形成浓度均匀的分散液;

225.其中各组分含量:粗纤维素纤维18wt%,细纤维素纤维37wt%,助滤剂 40wt%,粘合剂5wt%;

226.所述粗纤维素纤维的加拿大游离度为750ml,直径为30-40μm;所述细纤维素纤维的加拿大游离度为310ml,直径为130-150nm;所述助滤剂的平均粒径 d50为70μm,渗透率为5dracy;

227.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为100目,贴近分散液一层目数为30目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

228.抽真空成型步骤如下:

229.第一阶段:抽真空真空度为-15kpa,

230.第二阶段:抽真空真空度为-50kpa;

231.s4:烘干,将初成品在200℃下进行定型烘干3h,直至含水率低于10%;

232.s5:冲切,将初成品进行裁切形成成品;

233.制备得到的深层过滤纸板精度为20μm,湿强度为208kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为522μg/cm3;

234.其中:

235.自第一侧面三分之一厚度的区域皂黄染液透过量为144μg/cm3;紧度为 0.21g/cm3;孔隙率为58%;

236.自第二侧面三分之一厚度的区域皂黄染液透过量为189μg/cm3;紧度为 0.3g/cm3;孔隙率为45%。

237.实施例11:一种带电荷的深层过滤纸板的制备方法,包括步骤:

238.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到6wt%粗纤维素纤维浆料和3wt%细纤维素纤维浆料;

239.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂乙二醛-聚丙烯酰胺和电荷添加剂壳聚糖,随后在25℃下搅拌3h 形成浓度均匀的分散液;

240.其中各组分含量:粗纤维素纤维17wt%,细纤维素纤维32wt%,助滤剂 45wt%,粘合剂4wt%,电荷添加剂2wt%;

241.所述粗纤维素纤维的加拿大游离度为780ml,直径为35-45μm;所述细纤维素纤维的加拿大游离度为280ml,直径为145-150nm;所述助滤剂的平均粒径d50为75μm,渗透率为5.3racy;

242.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为100目,贴近分散液一层目数为30目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

243.抽真空成型步骤如下:

244.第一阶段:抽真空真空度为-10kpa,

245.第二阶段:抽真空真空度为-50kpa;

246.s4:烘干,将初成品在110℃下进行定型烘干6h,直至含水率低于10%;

247.s5:冲切,将初成品进行裁切形成成品;

248.制备得到的深层过滤纸板精度为23μm,湿强度为189kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为807μg/cm3;

249.其中:

250.自第一侧面三分之一厚度的区域皂黄染液透过量为203μg/cm3;紧度为 0.22g/cm3;孔隙率为68%;

251.自第二侧面三分之一厚度的区域皂黄染液透过量为323μg/cm3;紧度为 0.29g/cm3;孔隙率为49%。

252.实施例12:一种带电荷的深层过滤纸板的制备方法,包括步骤:

253.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到6wt%粗纤维素纤维浆料和3wt%细纤维素纤维浆料;

254.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、

粘合剂三聚氰胺-甲醛树脂,随后在30℃下搅拌2.5h形成浓度均匀的分散液;

255.其中各组分含量:粗纤维素纤维13wt%,细纤维素纤维19wt%,助滤剂 65wt%,粘合剂3wt%;

256.所述粗纤维素纤维的加拿大游离度为730ml,直径为40-45μm;所述细纤维素纤维的加拿大游离度为270ml,直径为120-130nm;所述助滤剂的平均粒径 d50为66μm,渗透率为4dracy;

257.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为100目,贴近分散液一层目数为30目,并从筛网的下表面侧抽真空形成负压至含水率小于120%后,形成初成品;

258.抽真空成型步骤如下:

259.第一阶段:抽真空真空度为-15kpa,

260.第二阶段:抽真空真空度为-55kpa;

261.s4:烘干,将初成品在160℃下进行定型烘干4h,直至含水率低于10%;

262.s5:冲切,将初成品进行裁切形成成品;

263.制备得到的深层过滤纸板精度为23μm,湿强度为189kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径为4.7cm的深层过滤纸板皂黄染液透过量为509μg/cm3;

264.其中:

265.自第一侧面三分之一厚度的区域皂黄染液透过量为140μg/cm3;紧度为 0.22g/cm3;孔隙率为66%;

266.自第二侧面三分之一厚度的区域皂黄染液透过量为173μg/cm3;紧度为 0.29g/cm3;孔隙率为51%。

267.实施例13:一种带电荷的深层过滤纸板的制备方法,包括步骤:

268.s1:打浆,分别选取粗纤维素纤维和细纤维素纤维与水混合打浆,得到6wt%粗纤维素纤维浆料和3wt%细纤维素纤维浆料;

269.s2:混合,将粗纤维素纤维浆料和细纤维素纤维浆料混合,并加入助滤剂硅藻土、粘合剂三聚氰胺-甲醛树脂,随后在45℃下搅拌0.5h形成浓度均匀的分散液;

270.其中各组分含量:粗纤维素纤维18wt%,细纤维素纤维37wt%,助滤剂 40wt%,粘合剂5wt%;

271.所述粗纤维素纤维的加拿大游离度为750ml,直径为30-40μm;所述细纤维素纤维的加拿大游离度为310ml,直径为130-150nm;所述助滤剂的平均粒径 d50为70μm,渗透率为5dracy;

272.s3:成型,将经搅拌后的分散液置于筛网的上表面,所述筛网为双层,远离分散液一层目数为100目,贴近分散液一层目数为30目,并从筛网的下表面侧抽真空形成负压,真空度为-20kpa,至含水率为140%,形成初成品;

273.s4:烘干,将初成品在50℃下进行定型烘干3h,直至含水率低于10%;

274.s5:冲切,将初成品进行裁切形成成品;

275.制备得到的深层过滤纸板精度为28μm,湿强度为133kpa;包括纸板本体,所述纸板本体具有用于接收待过滤液的第一侧面、和将透过液排出的第二侧面;厚度为0.35cm,直径

为4.7cm的深层过滤纸板皂黄染液透过量为431μg/cm3;

276.其中:

277.自第一侧面三分之一厚度的区域皂黄染液透过量为431μg/cm3;紧度为 0.19g/cm3;孔隙率为70%;

278.自第二侧面三分之一厚度的区域皂黄染液透过量为127μg/cm3;紧度为 0.24g/cm3;孔隙率为59%。

279.由实施例1-3,5-7和10-12可知,本发明的制备方法可以制备得到不同精度,且紧度和电荷量从第一侧面至第二侧面呈现连续上升的梯度变化的深层过滤纸板;由实施例4可知,纤维直径未在限定范围内,粗细纤维直径相差不明显时,梯度差异相对较小;由实施例8可知,加拿大游离度过高,分丝帚化程度过低,暴露的羟基、羧基等活性基团少,不易与粘合剂或电荷添加剂结合,因此在相同电荷添加量下,深层过滤纸板整体电荷量偏低,同时导致深层过滤纸板强度不足;实施例13中,成型时真空度为采用双阶段成型,且初成品含水率过大,烘干温度较低,导致最后烘干后深层过滤纸板过于松散,因此强度不够。

280.将预冲洗后的实施例1、5、9和10四种不同精度的深层过滤纸板与市售的类似精度和电荷量,但电荷含量不均匀分布的深层过滤纸板进行细胞收获液体过滤对比,方法如下:将15层相同面积,厚度为4mm的实施例和市售深层过滤纸板分别堆叠得到深层过滤器,将细胞密度为25*106cells/ml、细胞活率为 90%,浊度为2376ntu的400l细胞收获液以130l/m2/hr的过滤流量进行过滤,测试过滤完成时滤液浊度和过滤压差,其中预冲洗为在流量为10l/m2/min的水下进行预冲洗至无杂质冲洗出来,结果如下表所示。

281.项目浊度(ntu)压差(bar)实施例110-200.6市售1(x0hc)15-250.8实施例550-801.1实施例950-801.4市售2(c0hc)100-1201.5实施例10100-2501市售3(d0hc)200-4001.2

[0282] 由上表可知,深层过滤纸板过滤相同体积的细胞收获液后,本发明相比市售产品具有更小的浊度和压差,说明本发明制备得到的深层过滤纸板具有更高的利用率。

[0283]

以上已详细描述了本发明的较佳实施例,但应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改。这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。