1.本发明属于先进制造技术领域,具体涉及一种内部流道构件用的水溶性氧化钙基支撑型芯及其制备方法。

背景技术:

2.随着以航空航天工业为代表的高新技术领域的发展,精密构件的需求日益增加。这类构件通常具有精细的复杂内腔流道结构,成形时需采用预制的支撑型芯加以辅助成形,待成形后再设法脱除支撑型芯。在复杂内流道构件成形过程中,支撑型芯要受到冲击、高热等因素的作用,且支撑精度要求高。因此,支撑型芯使用时需要满足以下要求:高的化学稳定性以减少型芯材料与构件材料的反应,良好的力学性能和尺寸稳定性以保证构件的尺寸精度,良好的溃散脱芯性能以降低内流道构件成形后的清理难度。目前常用的氧化硅基、氧化铝基、氧化锆基和氧化钇基陶瓷型芯在使用时都存在陶瓷型芯脱芯困难的问题,且氧化锆基和氧化钇基陶瓷型芯还存在成本高的问题。因此,低成本易脱芯陶瓷型芯材料成为具有复杂内部流道构件的生产急需。

3.水溶性型芯技术能很好地解决铸造型芯材料清理难题,铸件成形后通过用水溶解即可快速清理残留型芯,可节省劳力并改善工作环境。

4.cn102815940a中公开了一种用于铌硅基合金熔模铸造的氧化钙与氧化锆复合陶瓷型芯,其采用氧化钙与氧化锆粉体作为主体材料,一定比例的蜂蜡、石蜡和聚乙烯作为增塑剂,采用热压铸成形与型芯焙烧工艺的方式制备目标型芯。但为了维持型芯的高温稳定性,加入大量氧化锆,使得型芯的水溶性能大幅下降。

5.cn103159461a中公开了一种氧化钙基陶瓷型芯的制备方法,其在纯氧化钙型芯坯体表面制备zro2/y2o3薄膜,通过在纯氧化钙新型坯料表面镀膜的方式来改变型芯的抗水化性能,在将镀膜后的型芯坯体进行烧结,得到的型芯具有一定的抗水化性能,但由于其单一使用氧化钙粉体,型芯的强度损失大,且不能保证良好的收缩率。

6.cn104129975a中公开了一种稀土包覆氧化钙基陶瓷型芯的制备方法,其在氧化钙与二氧化钛混合的粉体中,加入无机锆盐和无极钇盐作为稀土氧化物,混合均匀后得到稀土包覆氧化钙粉体,再将油酸、增塑剂和矿化剂加入,根据要求进行造型,最后烧结得到的稀土包覆氧化钙基陶瓷型芯具有良好的常温和高温强度、低的收缩率及膨胀率,但其制作工艺复杂,原料昂贵,且稀土材料的加入降低支撑型芯的水溶性能。

7.上述水溶性氧化钙支撑型芯的制备过程及制备工艺较为复杂,且多添加有机物来塑形,一方面不利于环保,另一方面高温烧结成形时陶瓷型芯收缩率较大且具有较强的吸水性,较大的收缩率和吸水性都限制了氧化钙支撑型芯的实际工业应用,其中较大的收缩率会使陶瓷型芯坯体高温烧结控制难度大,强吸水性会导致高温烧结后的陶瓷型芯强度难以保持、型芯可存放性降低。

技术实现要素:

8.本发明的目的在于,针对现有技术的上述不足,本发明提供了一种内部流道用的水溶性氧化钙基陶瓷型芯及其制备方法,主要应用于成形金属构件的复杂多孔内部流道。以碳酸钙粉末为耐火材料、硅溶胶为粘结剂、轻质氧化镁粉末为固化剂、加入添加剂提高型芯强度、降低型芯的收缩率、吸湿率与显气孔率,采用注模成形和分步烧结陶瓷化工艺制备水溶性cao基陶瓷型芯。

9.为实现上述目的,本发明采用如下的技术方案:

10.本发明的第一目的提供一种内部流道构件用的水溶性氧化钙基支撑型芯,由碳酸钙粉体、粘结剂、固化剂、消泡剂和/或添加剂制得,所述碳酸钙粉体中包含400目碳酸钙粉末、800目碳酸钙粉末和1250目碳酸钙粉末中任意两种或多种,所述添加剂包括电熔刚玉粉、石英粉、玻璃纤维丝/粉、铝矾土粉、莫来石粉、蓝晶石、氧化钛粉和氧化锆粉中任一种或多种,所述粘结剂为碱性硅溶胶或中性硅溶胶,所述固化剂为轻质氧化镁粉末,所述消泡剂为有机硅消泡剂。

11.进一步的,所述碳酸钙粉体中碳酸钙含量不低于98.5%、三氧化二铁含量不高于0.03%、二氧化硅含量不高于0.01%和氧化镁含量不高于0.80%;所述碳酸钙粉体的粒径不大于7.5μm。

12.进一步的,所述400目碳酸钙粉末、800目碳酸钙粉末和1250目碳酸钙粉末的体积密度均不低于2.7g/cm3,其中,所述400目碳酸钙粉末占所述碳酸钙粉体的质量分数为15~55wt.%;所述800目碳酸钙粉末占所述碳酸钙粉体的质量分数为55~100wt.%;所述1250目碳酸钙粉末占所述碳酸钙粉体的质量分数为0~15wt.%。

13.进一步的,所述电熔刚玉粉加入量占所述碳酸钙粉体质量的0~12wt.%,所述石英粉加入量占所述碳酸钙粉体质量的0~10wt.%,所述玻璃纤维丝/粉加入量占所述碳酸钙粉体质量的0~12wt.%,所述铝矾土粉加入量占所述碳酸钙粉体质量的0~8wt.%,所述莫来石粉加入量占所述碳酸钙粉体质量的0~15wt.%,所述蓝晶石加入量占所述碳酸钙粉体质量的0~12wt.%,所述氧化钛加入量占所述碳酸钙粉体质量的0~15wt.%,所述氧化锆加入量占所述碳酸钙粉体质量的0~15wt.%。

14.进一步的,所述电熔刚玉粉的体积密度不低于3.6g/cm3,粒径不低于325目,所述电熔刚玉粉中氧化铝含量不低于99%、三氧化铁含量不高于0.15%、二氧化硅含量不高于0.2%和氧化镁含量不高于0.5%;

15.所述石英粉中二氧化硅含量不低于98%、三氧化二铁含量不高于0.2%和含泥量不高于0.3%,所述石英粉的耐火度不低于1700℃;

16.所述铝矾土粉的体积密度不低于3.2g/cm3,耐火度不低于1790℃,所述铝矾土粉中氧化铝含量不低于80%,二氧化硅含量不高于8%、三氧化二铁含量不高于1.5%、二氧化钛含量不高于0.5%、氧化钙和氧化镁含量之和不高于1.0%、氧化钠和氧化钾含量之和不高于0.7%;

17.所述莫来石粉的主晶相不低于78%,体积密度不低于2.65g/cm3,耐火度不低于1850℃,所述莫来石粉中氧化铝含量不低于60%,二氧化硅含量不高于24%;

18.所述蓝晶石粉中氧化铝含量不低于50%、二氧化硅含量不高于38%、氧化锆含量5~8%、氧化钙和氧化镁含量之和不高于1.0%、氧化钠和氧化钾含量之和不高于0.7%;

19.所述氧化钛中二氧化钛含量不低于99%,所述氧化钛的硬度为5.5~6.5;

20.所述氧化锆中氧化锆含量不低于66%、二氧化硅含量不高于32.5%、三氧化二铁含量不高于0.07%、二氧化钛含量不高于0.08%、氧化铝含量不低于0.25%。

21.进一步的,所述粘结剂的加入量使得碳酸钙粉体的质量与粘结剂的体积比为2.0~2.5g/ml。

22.进一步的,所述轻质氧化镁粉末占所述粘结剂质量的0.5~2wt.%,所述有机硅消泡剂的加入量占浆料质量的0~1.5wt.%,所述浆料为所述碳酸钙粉体与所述粘结剂的混合物。

23.本发明的第二目的是提供上述内部流道构件用的水溶性氧化钙基支撑型芯的制备方法,包括以下具体步骤:

24.步骤s1,陶瓷浆料的制备

25.将不同粒径的碳酸钙粉末与硅溶胶混合搅拌均匀,然后加入添加剂和有机硅消泡剂后,搅拌均匀,得陶瓷浆料;

26.步骤s2,陶瓷型芯坯体的制备

27.向步骤s1得到的陶瓷浆料中加入预设比例的轻质氧化镁粉末,搅拌均匀后缓慢倒入模具中并振动,放置在空气中静置固化第一预设时间,待模具中的型芯坯体硬化后即可脱模,对型芯坯体加以修正后放入烘干箱烘干脱去水分,得陶瓷型芯坯体;

28.步骤s3,分步烧结成形

29.将步骤s2得到的陶瓷型芯坯体放入电炉中,采用分步式高温烧结工艺烧结,退火后得到水溶性氧化钙基陶瓷型芯。

30.进一步的,步骤s2中,静置固化第一预设时间为9~72h,烘干温度为105℃~150℃,烘干时间为0.5~6h。

31.进一步的,步骤s3中,所述烧结工艺流程如下:先以5~8℃/min的升温速率从室温升至900~1000℃、保温0~2h,然后以8~10℃/min的升温速率升至1100~1300℃、保温2~4h,退火冷却至室温。

32.与现有技术比较,本发明提供的技术方案带来的有益效果是:

33.(1)通过对作为关键参与物碳酸钙粉末及添加剂粉末的组分及其配比进行研究设计,以及对浆料制备、固化成形和烧结工艺过程中的关键反应参数进行研究和对比测试,所制得的产品可解决复杂内腔结构的精密构件成形及成形后支撑型芯清理困难的问题,型芯既具有高强度和良好的抗吸湿性及低收缩性,又具有优异的水溶溃散性能,同时具有对零件无损伤,对环境无污染,制备工艺简单,制备成本低等优点,可助力实现绿色制造,因而尤其适用于成形具有复杂内腔流道精密构件之类的加工用途。

34.(2)通过采用以不同粒径的碳酸钙粉末为基体材料,绿色环保的硅溶胶为粘结剂,轻质氧化镁粉末为固化剂,电熔刚玉粉、石英粉、玻璃纤维丝/粉、铝矾土粉、莫来石粉、蓝晶石、氧化钛粉和氧化锆粉中任一种或多种粉体材料为添加剂,有机硅消泡剂为消泡剂,制备水溶性氧化钙基支撑型芯材料,材料组成全为绿色无机材料,此外支撑型芯坯体成形时是在常温下依靠氧化镁对硅溶胶与碳酸钙混合浆料ph调控发生固化行为,成形过程中无需加热,与采用石蜡、石蜡和聚乙烯等有机物作为增塑剂制备氧化钙支撑型芯需加热使这些有机物熔化再采用模具成形工艺相比,成形工序简单、节能,且不产生刺激性气味。在型芯坯

体脱脂与高温烧结过程中,只有无机物的脱水与分解,不产生有毒有害气体,且结合电熔刚玉粉、石英粉等添加剂在高温下形成铝酸钙、硅酸钙等物相,及石英粉等粉料的高温烧结膨胀效应,可较大地降低型芯的烧结收缩率和提高型芯的抗吸水性。

35.(3)不同碳酸钙粉末粒径级配不仅可以提高型芯坯体的致密性,还可以结合不同粒径碳酸钙的烧结特点(大颗粒碳酸钙的强度和收缩率较低,小颗粒碳酸钙的强度和收缩率较高),颗粒级配可发挥碳酸钙粉体材料的综合优势,获得较高强度、较低收缩率的氧化钙支撑型芯。

36.(4)各类添加剂对氧化钙支撑型芯的各项性能的影响概述如下:325目的电熔刚玉粉在高温烧结时可起到骨架作用,可较大幅度地提高支撑型芯的强度和减少收缩率,且会生成铝酸钙等物相提高型芯的抗吸水性;1000目的电熔刚玉粉可提高型芯的致密性、减少氧化钙支撑型芯的空隙,可促进高温烧结效果,形成耐水性的铝酸钙物相,可较大地提高型芯的强度和抗吸水性,也会降低型芯的收缩率;石英粉在高温烧结时会发生膨胀,可大幅降低型芯的收缩率,会生成耐水性硅酸钙物相,提高型芯的抗吸水性,一定量的石英粉可提高型芯的强度;玻璃纤维丝在高温烧结时可起到骨架和桥联作用,可提高型芯的强度、降低收缩率;玻璃纤维粉的加入可填充型芯的空隙、提高致密性,从而提高型芯的强度、降低收缩率;铝矾土粉、莫来石粉和蓝晶石粉主要由氧化硅和氧化铝组成,在型芯中不仅可以发生高温膨胀,还可起到类似电熔刚玉粉的骨架和高温促烧作用,可生成耐水性的硅酸钙和铝酸钙物相,从而提高强度和抗吸水性、降低收缩率;氧化钛粉可促进高温烧结效果,形成耐水性的钛酸钙物相,可较大地提高型芯的强度和抗吸水性,也会降低型芯的收缩率;氧化锆粉可促进高温烧结效果,形成耐水性的锆酸钙物相,可较大地提高型芯的强度和抗吸水性,也会降低型芯的收缩率。

附图说明

37.图1为本发明用到的碳酸钙粉末的微观形貌图,其中a为400目的碳酸钙粉末sem图,b为800目的碳酸钙粉末sem图,c为1250目的碳酸钙粉末sem图;

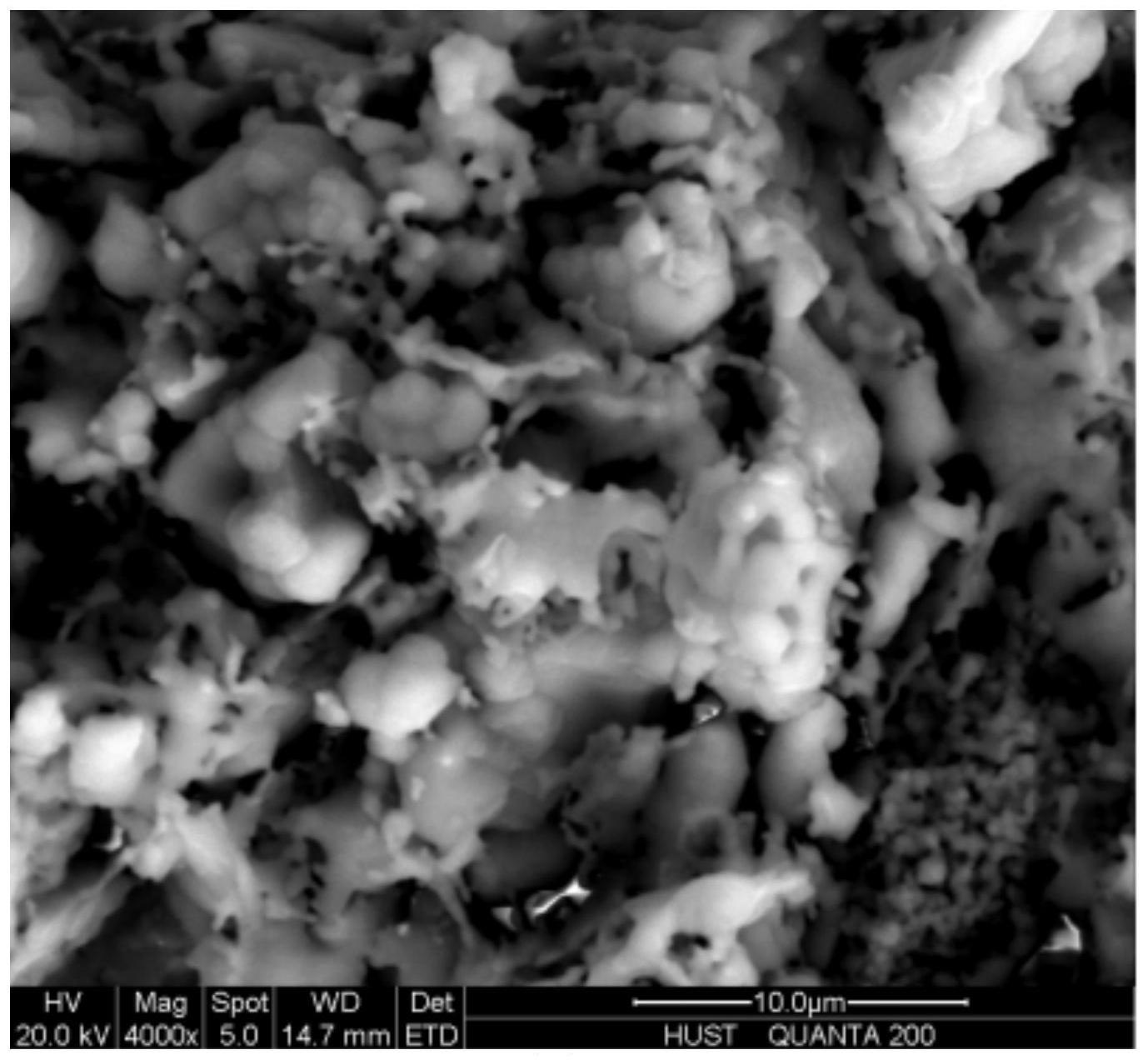

38.图2为实施例1制备的水溶性氧化钙基支撑型芯微观形貌图;

39.图3为对比例1-3制备的水溶性氧化钙基支撑型芯烧结前的微观形貌图,其中a为对比例1的烧结前干坯sem图,b为对比例2的烧结前干坯sem图,c为对比例3的烧结前干坯sem图;

40.图4为对比例1-3制备的水溶性氧化钙基支撑型芯的微观形貌图,其中a为对比例1的sem图,b为对比例2的sem图,c为对比例3的sem图。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和附图,对本发明的具体实施方式作进一步详细描述。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

42.本发明用到的碳酸钙粉末成分信息如表1所示,其微观形貌图如图1所示:

43.表1.

[0044][0045]

本发明用到的电熔刚玉粉成分信息如表2所示:

[0046]

表2.

[0047][0048]

本发明用到的石英粉成分信息如表3所示:

[0049]

表3.

[0050]

规格sio2(%)fe2o3(%)耐火度℃含泥量均匀率(%)200目≥99.5<0.15>1730<0.390.70320目≥98<0.2>1700<0.390.70

[0051]

本发明用到的铝矾土粉成分信息如表4所示:

[0052]

表4.

[0053][0054]

本发明用到的莫来石粉成分信息如表5所示:

[0055]

表5.

[0056]

规格al2o3(%)sio2(%)主晶相(%)耐火度℃体积密度g/cm3200目≥60≥36莫来石≥78≥1850>2.65320目≥71≥24莫来石≥88≥1850>2.75

[0057]

本发明用到的蓝晶石成分信息如表6所示:

[0058]

表6.

[0059]

规格al2o3(%)zro2sio2(%)cao mgokao nao320目≥505~8≤38≤1≤0.7

[0060]

本发明用到的氧化钛成分信息如表7所示:

[0061]

表7.

[0062]

规格tio2硬度密度g/cm3熔点℃325目≥995.5~6.54.26>350

[0063]

本发明用到的氧化锆成分信息如表8所示:

[0064]

表8.

[0065]

[0066]

本发明在测试过程中所用测试方法如下:

[0067]

通过制取标准的如图1所示的长条试样对其进行性能测试。

[0068]

抗弯强度的测试:采用万能强度仪测试不同烧结工艺制备的长条形水溶性氧化钙基型芯的抗弯强度(尺寸为90mm

×

10mm

×

8mm),每组取7个试样,去掉最大值和最小值,其他取平均值。

[0069]

烧成收缩率的测试:采用数显游标卡尺测试型芯坯体的长度l0和焙烧后氧化铝基型芯的长度l1,型芯的烧成收缩率为δ=(l0-l1)/l0,每组取五个测试样,去掉最大值和最小值后,其他取平均值。

[0070]

水溶速率的测试:采用电子天平测试冷却后的水溶性氧化钙基型芯的质量,记为m;将称量的型芯试样放入盛有水且已经加热至一定温度的玻璃器皿中,采用秒表记录型芯试样全部溶失所需的时间t,型芯试样的水溶速率为k=m/t,单位为g/h。

[0071]

实施例1

[0072]

氧化钙基支撑型芯材料准备:

[0073]

碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)100份,碱性硅溶胶,轻质氧化镁粉末。

[0074]

将称量好的碳酸钙粉末混合均匀,加入硅溶胶,使浆料粉液比为2.2g/ml,并搅拌均匀,再加入占硅溶胶质量1.5wt.%的氧化镁粉末混合后,缓慢倒至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0075]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温30min,然后以10℃/min的升温速率升至1200℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0076]

测其抗弯强度约为9.57mpa;水溶速率为21.42g/h;试样的线收缩率为9.62%,4h吸湿率为1.35%。

[0077]

如图2所示,为本实施例制备的型芯微观形貌图。氧化钙基陶瓷型芯的颗粒基本上连在一起,大颗粒起到骨架作用、小颗粒填充在大颗粒的间隙内,型芯的孔隙较少、颗粒粘结紧密,这与宏观上的显气孔率较小、强度较高相一致。

[0078]

实施例2

[0079]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)90份、电熔刚玉粉(60wt.%325目 40wt.%1000目)10份,中性硅溶胶,氧化镁粉末。

[0080]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.3g/ml,并搅拌均匀,再加入占硅溶胶质量2wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0081]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温30min,然后以10℃/min的升温速率升至1300℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0082]

通过制取标准的长条状试样。测其抗弯强度约为16.32mpa;水溶速率为17.82g/h;试样的线收缩率为5.17%,4h吸湿率为0.71%。

[0083]

实施例3

[0084]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)78份、石英粉10份、玻璃纤维丝12份,硅溶胶,轻质氧化镁粉末。

[0085]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.3g/ml,并搅拌均匀,再加入占硅溶胶质量1.8wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0086]

将湿坯放入烘干箱内120℃烘干1.5h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以6℃/min的升温速度从室温升至900℃、保温30min,然后以8℃/min的升温速率升至1200℃、保温4h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0087]

通过制取标准的长条状试样。测其抗弯强度约为12.78mpa;水溶速率为15.49g/h;试样的线收缩率为4.67%,4h吸湿率为0.72%。

[0088]

实施例4

[0089]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)80份、石英粉10份、玻璃纤维丝12份,硅溶胶,氧化镁粉末。

[0090]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.3g/ml,并搅拌均匀,再加入占硅溶胶质量1.8wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0091]

将湿坯放入烘干箱内120℃烘干1.5h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以6℃/min的升温速度从室温升至900℃、保温30min,然后以8℃/min的升温速率升至1200℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0092]

通过制取标准的长条状试样。测其抗弯强度约为15.06mpa;水溶速率为19.04g/h;试样的线收缩率为6.95%,4h吸湿率为0.68%。

[0093]

实施例5

[0094]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)70份、氧化钛15份、氧化锆15份,硅溶胶,氧化镁粉末。

[0095]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.1g/ml,并搅拌均匀,再加入占硅溶胶质量1.5wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0096]

将湿坯放入烘干箱内150℃烘干1h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温1h,然后以10℃/min的升温速率升至1300℃、保温2.5h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0097]

通过制取标准的长条状试样。测其抗弯强度约为22mpa;水溶速率为18.68g/h;试样的线收缩率为4.63%,4h吸湿率为0.81%。

[0098]

实施例6

[0099]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)70份、电熔刚玉粉12份、石英粉10份、蓝晶石8份,硅溶胶,氧化镁粉末。

[0100]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.0g/ml,并搅拌均匀,再加入占硅溶胶质量1.4wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0101]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以7℃/min的升温速度从室温升至950℃、保温50min,然后以10℃/min的升温速率升至1200℃、保温3h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0102]

通过制取标准的长条状试样。测其抗弯强度约为16.91mpa;水溶速率为15.83g/h;试样的线收缩率为3.88%,4h吸湿率为0.70%。

[0103]

实施例7

[0104]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)78份、铝矾土粉12份、蓝晶石10份、氧化锆10份,硅溶胶,氧化镁粉末。

[0105]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.4g/ml,并搅拌均匀,再加入占硅溶胶质量2.5wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0106]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至1000℃、保温30min,然后以8℃/min的升温速率升至1300℃、保温2.5h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0107]

通过制取标准的长条状试样。测其抗弯强度约为22mpa;水溶速率为12.35g/h;试样的线收缩率为5.17%,4h吸湿率为0.34%。

[0108]

实施例8

[0109]

氧化钙基支撑型芯材料准备:碳酸钙粉体(28wt.%400目 56wt.%800目 16wt.%1250目)82份、氧化钛6份、电熔刚玉粉(50wt.%325目 50wt.%1000目)6份、莫来石粉6份,硅溶胶,氧化镁粉末。

[0110]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,加入硅溶胶,使浆料粉液比为2.5g/ml,并搅拌均匀,再加入占硅溶胶质量2wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成形后,脱模,得到湿坯。

[0111]

将湿坯放入烘干箱内150℃烘干1h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至950℃、保温2h,然后以10℃/min的升温速率升至1200℃、保温3h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0112]

通过制取标准的长条状试样。测其抗弯强度约为21mpa;水溶速率为13.98g/h;试样的线收缩率为7.63%,4h吸湿率为0.75%。

[0113]

实施例9

[0114]

氧化钙基支撑型芯材料准备:碳酸钙粉末(28wt.%400目 56wt.%800目 16wt.%1250目)85份、电熔刚玉粉(60wt.%325目 40wt.%1000目)15份,硅溶胶,氧化镁粉末。

[0115]

将称量好的碳酸钙粉末与添加剂粉末混合均匀,,加入硅溶胶,使浆料粉液比为2.3g/ml,并搅拌均匀,再加入占硅溶胶质量2wt.%的氧化镁粉末混合后,缓慢倒入至模具

中,静置一段时间,待浆料固化成型后,脱模,得到湿坯。

[0116]

将湿坯放入烘干箱内150℃烘干1.5h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温30min,然后以10℃/min的升温速率升至1300℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0117]

通过制取标准的长条状试样。测其抗弯强度约为23mpa;水溶速率为16.39g/h;试样的线收缩率为6.47%,4h吸湿率为0.53%。

[0118]

对比例1

[0119]

氧化钙基支撑型芯材料准备:碳酸钙粉体(100wt.%400目)100份,碱性硅溶胶,轻质氧化镁粉末。

[0120]

将称量好的碳酸钙粉末混合均匀,加入硅溶胶,使浆料粉液比为2.2g/ml,并搅拌均匀,再加入占硅溶胶质量1.5wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成型后,脱模,得到湿坯。

[0121]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温30min,然后以10℃/min的升温速率升至1200℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0122]

通过制取标准的长条状试样。测其抗弯强度约为7.12mpa;水溶速率为18.7g/h;试样的线收缩率为9.86%,4h吸湿率为1.52%。

[0123]

对比例2

[0124]

氧化钙基支撑型芯材料准备:碳酸钙粉体(100wt.%800目)100份,碱性硅溶胶,轻质氧化镁粉末。

[0125]

将称量好的碳酸钙粉末混合均匀,加入硅溶胶,使浆料粉液比为2.2g/ml,并搅拌均匀,再加入占硅溶胶质量1.5wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成型后,脱模,得到湿坯。

[0126]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、保温30min,然后以10℃/min的升温速率升至1200℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0127]

通过制取标准的长条状试样。测其抗弯强度约为9.58mpa;水溶速率为20.01g/h;试样的线收缩率为10.62%,4h吸湿率为1.36%。

[0128]

对比例3

[0129]

氧化钙基支撑型芯材料准备:碳酸钙粉体(100wt.%800目)100份,碱性硅溶胶,轻质氧化镁粉末。

[0130]

将称量好的碳酸钙粉末混合均匀,加入硅溶胶,使浆料粉液比为2.2g/ml,并搅拌均匀,再加入占硅溶胶质量1.5wt.%的氧化镁粉末混合后,缓慢倒入至模具中,静置一段时间,待浆料固化成型后,脱模,得到湿坯。

[0131]

将湿坯放入烘干箱内120℃烘干2h去除水分后得到干坯,将干坯以分步烧结的方式进行烧结,得到烧结体,具体烧结步骤如下:先以8℃/min的升温速度从室温升至900℃、

保温30min,然后以10℃/min的升温速率升至1200℃、保温2h,最后随炉冷却至室温,即制备得到水溶性氧化钙基支撑型芯。

[0132]

通过制取标准的长条状试样。测其抗弯强度约为10.85mpa;水溶速率为20.01g/h;试样的线收缩率为12.96%,4h吸湿率为1.44%。

[0133]

如图3-4所示,随着碳酸钙目数增大,粉末的粒径明显减少,颗粒的结合更加紧密,高温烧结性能越好。水溶性氧化钙基陶瓷型芯的烧结是一个固相烧结过程,可分为以下几个阶段:碳酸钙粉料在800℃左右发生热分解反应生成氧化钙,氧化钙与硅溶胶脱水形成的氧化硅颗粒间由点接触形成烧结颈、烧结颈长大、连通孔洞闭合、孔洞收缩和型芯致密化;烧结过程的驱动力有能量差、压力差和空位差;随着烧结温度的升高,型芯烧结越充分、形成的硅酸三钙越多。

[0134]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

[0135]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。