一种

γ-c2s固碳胶凝材料、其制备方法及应用

技术领域

1.本发明涉及建筑材料技术领域,具体涉及一种γ-c2s固碳胶凝材料、其制备方法及应用。

背景技术:

2.各个行业都提出了减少二氧化碳排放的方法和利用的措施。在建筑行业中,γ-c2s材料因水化活性低,碳化活性高,可用于吸收二氧化碳,形成高性能的建材制品,可以很大程度上降低建筑建造的周期及碳排放,受到研究者的关注。

3.工业废物(如钢渣、炉渣等材料)持续大规模排放,不仅严重浪费土地资源,同时会对生态环境带来极大压力,而钢渣和炉渣中含有γ-c2s,若以其为原料,结合碳养护技术,可以制备得到建材制品。但钢渣和炉渣的内部含有大量铁和铝金属氧化物等杂质,γ-c2s的纯度不高,难以满足高固碳量和高力学性能的要求。因此找到一种高纯度和高产量的γ-c2s固碳胶凝材料的制备方法是目前亟需解决的问题。

4.目前生产大规模固碳胶凝材料可使用隧道窑或回转窑,但隧道窑因其独特结构,高温煅烧时内外气流流速不同,产生温差,使温度高的部位,粉料过烧,而温度低的部位,粉料欠火,造成制品颜色内外不同,且隧道窑热能效率低,能耗高。回转窑相较于隧道窑而言,能耗较低,对原料的利用率高,但因所采用的原料为粉状,在烧制的过程中液相较少无法达到熔融态,固碳胶凝材料力学性能较差,仅依靠传统水泥熟料的煅烧方法,难以实现固碳胶凝材料在回转窑中的制备,因此,仍需要在现有技术的基础上对烧制工艺进行改进,以实现回转窑规模化生产固碳胶凝材料。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种γ-c2s固碳胶凝材料、其制备方法及应用。本发明通过将原料进行混合造粒后,于回转窑中进行预热、煅烧和冷却,进一步控制预热温度和时间、煅烧温度以及冷却时间,可以得到高纯度(最高可达90.8%)的γ-c2s固碳胶凝材料,且得到的产品具有较高的抗压强度,最高可达110.5mpa。

6.为达到此目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种γ-c2s固碳胶凝材料的制备方法,包括以下步骤:

8.(1)将原料a和原料b混合造粒后于回转窑中依次进行预热、煅烧;

9.(2)将煅烧后的产物冷却至室温,得到γ-c2s固碳胶凝材料。

10.优选地,所述原料a中含有氧化钙和/或氢氧化钙,所述原料b中含有二氧化硅。

11.优选地,所述预热的温度为60~300℃,原料在进入回转窑的预热器内部时,要与热气的方向相反,使阻力增大,从而增大了原料与热气的接触面积和预热时间;同时也使进入设备前的物料达到生产要求,延长回转窑的使用时间,节约能耗,增加产品的性能。

12.优选地,所述煅烧的温度为1300~1700℃。

13.优选地,所述冷却的时间为1~6h。

14.优选地,所述原料a和原料b的混合料的钙硅比为(1.8~2.2):1。

15.优选地,所述原料a包括石灰石、电石渣或硫脲渣中的任意一种或多种。

16.优选地,所述原料b包括砂岩、石英粉或石英砂尾矿中的任意一种或多种。

17.优选地,所述预热的温度为100~150℃,所述预热的时间为0.5~3h。

18.优选地,所述煅烧时以3~10℃/min的速率升温至1300~1700℃。

19.进一步优选地,所述煅烧的温度为1350~1550℃,所述煅烧的时间为0.5~6 h。

20.进一步优选地,所述冷却的时间为3~6h。

21.第二方面,本发明提供一种γ-c2s固碳胶凝材料,其游离氧化钙含量不超过1.5%,抗压强度大于90mpa。

22.第三方面,本发明提供一种建筑材料,由上述技术方案涉及的γ-c2s固碳胶凝材料进行碳养护后制成。

23.与现有技术相比,本发明的有益效果为:

24.本发明提供的γ-c2s固碳胶凝材料制备方法,首先将原料经混合造粒后再进行预热、煅烧和冷却,通过混合造粒可以使得原料混合的更加均匀,进一步通过控制预热、煅烧的温度以及冷却的时间,使得制备得到的γ-c2s固碳胶凝材料具有较高的抗压强度(最高可达110.5mpa),且其纯度也较高(最高可达90.8%),在碳化时可吸收大量的二氧化碳,形成高性能的建材制品。另外,本发明提供的制备方法,能耗低、产量高,有利于实现γ-c2s固碳胶凝材料的工业化生产。

具体实施方式

25.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.针对现有技术中γ-c2s固碳胶凝材料抗压强度较低的问题,本发明提供一种γ-c2s固碳胶凝材料的制备方法,包括以下步骤:

27.(1)将原料a和原料b混合造粒后于回转窑中依次进行预热、煅烧;

28.(2)将煅烧后的产物冷却至室温,得到γ-c2s固碳胶凝材料。

29.按照本发明,首先将原料a和原料b进行混合造粒,然后再进入回转窑中依次进行预热和煅烧处理。在本发明中,原料a中含有氧化钙和/或氢氧化钙,原料a包括石灰石、电石渣或硫脲渣中的任意一种或多种;所述原料b 中含有二氧化硅,原料b包括砂岩、石英粉或石英砂尾矿中的任意一种或多种。其中,所述原料a中氧化钙的质量含量大于50%,氢氧化钙的质量含量大于90%,原料b中二氧化硅的质量含量大于90%。为了保证得到γ-c2s固碳胶凝材料,本发明通过控制原料a和原料b的质量比在(2~3.5):1,使得所述原料a和原料b的混合料的钙硅比为(1.8~2.2):1,优选为2:1。所述原料a 的目数为100~400目,优选为200~400目;原料b的目数为60~200目,优选为100~200目。本发明对混合造粒没有特殊的限制,按照本领域技术人员熟知的常规技术手段操作即可。

30.混合造粒完成后,将原料放入回转窑中的预热区进行预热处理。在本发明中,所述预热的温度为60~300℃,优选为60~150℃,更优选为100~150℃,所述预热的时间为0.5

~3h,优选为1~3h。在本发明中,原料在进入回转窑的预热器内部时,要与热气的方向相反,使阻力增大,从而增大了原料与热气的接触面积和预热时间;同时也使进入设备前的物料达到生产要求,延长回转窑的使用时间,增加产品的性能,相较于现有技术的制备方法(预热温度在400℃左右),本发明预热过程中的能耗较低。

31.预热完成后,将预热产物放入回转窑的煅烧区进行煅烧处理。在本发明中,优选按照3~10℃/min的速率升温至1300~1700℃后进行煅烧,煅烧的时间为0.5~6h。在本发明的某个具体实施方案中,所述煅烧的温度为 1350~1550℃,所述煅烧的时间2~5h。

32.煅烧完成后,将煅烧产物冷却至室温,最终得到所述γ-c2s固碳胶凝材料。在本发明中,通过控制冷却的时间为1~6h,优选为3~6h,以控制冷却过程中的降温速率在一定范围内,以保证最终得到的γ-c2s固碳胶凝材料的抗压强度等性能。

33.在上述预热、煅烧和冷却过程中,回转窑的转速为1~1.5r/min。

34.本发明首先将原料经混合造粒后再进行预热、煅烧和冷却,通过混合造粒可以使得原料混合的更加均匀,进一步通过控制预热、煅烧的温度以及冷却的时间,使得制备得到的γ-c2s固碳胶凝材料具有较高的抗压强度和较低的游离氧化钙含量,二氧化碳吸收量较高,且纯度也较高。

35.本发明还提供一种根据上述技术方案制备得到的γ-c2s固碳胶凝材料,其游离氧化钙含量不超过1.5%,满足行业要求。另外,其抗压强度大于90 mpa,最高可达110.5mpa。与现有技术相比(抗压强度大约在35~45mpa),具有明显的提升。同时,制备得到的γ-c2s固碳胶凝材料的二氧化碳吸收量和纯度也较高,其纯度最高可达90.8%,与钢渣、炉渣等材料中的γ-c2s含量(1~15%)相比,具有明显提升。所述γ-c2s固碳胶凝材料可自粉化,无需粉磨,在碳化时可吸收大量的二氧化碳,低碳环保,碳化形成的建材制品具有卓越的力学性能。

36.本发明上述技术方案制备得到的γ-c2s固碳胶凝材料可用于二氧化碳的捕集、利用或封存。基于此,本发明还提供一种建筑材料,其由γ-c2s固碳胶凝材料进行碳养护后制成。所述碳氧护按照本领域技术人员熟知的技术手段进行处理即可,例如可以将γ-c2s固碳胶凝材料置于含有二氧化碳的容器内,控制二氧化碳的浓度(可达100%),进行碳养护20~40h后,即可得到所述建筑材料。

37.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例中所用的实验原料均可从市场上购买或者按照本领域技术人员熟知的常规方法制备得到。下述实施例或对比例中,石灰石中氧化钙的质量含量为55.34%,食品级氢氧化钙中氢氧化钙的质量含量为96%,石英砂尾矿中二氧化硅的质量含量为91.33%,石英粉中二氧化硅的质量含量为99%。

38.实施例1

39.本实施例提供一种γ-c2s固碳胶凝材料,采用回转窑制备,具体步骤如下:

40.将100份石灰石(200目)和40份石英砂尾矿(100目)放入混合造粒机中进行造粒,然后经下料口混合均匀到达回转窑预热区,100℃下预热2h;

41.预热后在回转窑煅烧区1550℃高温煅烧4h,煅烧区区内的升温速率为 5℃/min,控制回转窑转速1r/min,然后将煅烧得到的熟料在回转窑冷却区通过冷却筒冷却6h,形成γ-c2s固碳胶凝材料。

42.实施例2

43.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,煅烧区的温度为1450℃,其余参数与步骤与实施例1保持一致。

44.实施例3

45.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,煅烧区的温度为1350℃,其余参数与步骤与实施例1保持一致。

46.实施例4

47.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,原料为80份石灰石和40份石英砂尾矿,其余参数与步骤与实施例1保持一致。

48.实施例5

49.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,原料为100份食品级氢氧化钙和40份石英砂尾矿,其余参数与步骤与实施例1 保持一致。

50.实施例6

51.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,原料为100份石灰石和40份石英粉,其余参数与步骤与实施例1保持一致。

52.实施例7

53.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,原料为100份食品级氢氧化钙和40份石英粉,其余参数与步骤与实施例1保持一致。

54.实施例8

55.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,石灰石的目数为400目,石英砂尾矿的目数为200目,其余参数与步骤与实施例1保持一致。

56.实施例9

57.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,石灰石的目数为100目,石英砂尾矿的目数为60目,其余参数与步骤与实施例 1保持一致。

58.实施例10

59.本实施例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,冷却的时间为4h,其余参数与步骤与实施例1保持一致。

60.对比例1

61.本对比例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,煅烧的温度为1250℃,其余参数与步骤与实施例1保持一致。

62.对比例2

63.本对比例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,煅烧得到的熟料通过急冷进行冷却,其余参数与步骤与实施例1保持一致。

64.对比例3

65.本对比例提供一种γ-c2s固碳胶凝材料,与实施例1的区别仅在于,石灰石和石英砂尾矿不进行造粒,其余参数与步骤与实施例1保持一致。

66.对比例4

67.本对比例提供一种γ-c2s固碳胶凝材料,采用回转窑制备,具体步骤如下:

68.将100份石灰石(200目)和40份石英砂尾矿(100目)放入混合造粒机中进行造粒,

然后经下料口混合均匀到达回转窑预热区,400℃下预热20 min;

69.预热后在回转窑煅烧区1550℃高温煅烧4h,煅烧区区内的升温速率为 5℃/min,控制回转窑转速1r/min,然后将煅烧得到的熟料在回转窑冷却区通过冷却筒冷却6h,形成γ-c2s固碳胶凝材料。

70.性能测试

71.游离氧化钙含量测试

72.分别称取质量为m g上述实施例和对比例得到的固碳胶凝材料,置于250 ml干燥的锥形瓶中,加入20ml乙二醇-乙醇溶液(乙二醇与乙醇的体积比为1: 2)和10ml的氢氧化钠溶液(氢氧化钠浓度40%),轻摇锥形瓶,使试样分散均匀,溶液呈红色,放入搅拌转子,并置于测试仪上。开启电源开关待循环泵正常工作后,设置搅拌时间,将电压表指针提到220v,待冷凝管上出现回流时,将电压调至100v;然后逐滴滴入苯甲酸溶液,同时不断摇晃溶液,直至红色消失;再对溶液进行加热和搅拌,重复上述过程到红色完全消失,记录下苯甲酸使用量v ml,游离氧化钙含量x

cao

计算公式如下:

[0073][0074]

抗压强度测试

[0075]

分别称取10g上述实施例和对比例得到的固碳胶凝材料,分别与1.3g水混合搅拌均匀,在20mpa压制成型,置于碳化罐中,通入二氧化碳,压强为0.1 mpa,碳化时间20h。碳化后取出试样,采用sans万能试验机对样品的抗压强度进行测试,下降速度是0.5mm/s。

[0076]

二氧化碳吸收量测试

[0077]

分别取上述进行抗压强度测试后的碳化材料作为样品,放入马弗炉中烧到500℃保温2h,得到质量m1,得到的粉末在1000℃煅烧中继续煅烧,保温2 h,称得质量m2,二氧化碳的吸收量m=m2-m1。

[0078]

上述测试的结果如下表1所示:

[0079]

表1

[0080]

组别游离氧化钙含量(%)抗压强度(mpa)二氧化碳吸收量(g)实施例10.5102.81.54实施例20.898.31.48实施例31.296.41.26实施例40.699.21.49实施例50.4106.11.6实施例60.4104.31.51实施例70.3110.51.66实施例80.4108.61.63实施例90.895.71.21实施例100.795.21.43对比例12.773.91.11对比例21.643.50.65对比例33.157.20.77

对比例40.693.51.18

[0081]

由上表数据可知,本发明通过采用回转窑,通过控制预热的温度、煅烧的温度以及冷却的时间,可以使得制备得到的固碳凝胶材料具有较低的游离氧化钙含量、较高的抗压强度和较高的二氧化碳吸收量。

[0082]

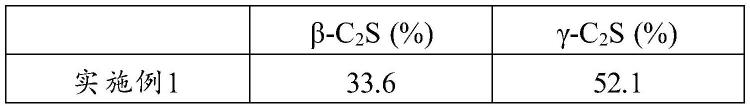

固碳凝胶材料中γ-c2s的含量测试

[0083]

测试方法如下:样品纯度采用xrd仪器检测分析,以实施例1和实施例5~7 得到的固碳胶凝材料作为样品填充玻璃片中,打开仪器和循环水电源开关,确保循环水电导率值小于3us/cm,启动软件,与衍射仪连接通讯,进行硬件初始化。设置存储路径、电压20kv、电流10ma,开始测试,测试完成后,再通过内标法计算出样品中β-c2s和γ-c2s的质量含量。

[0084]

测试结果如下表2所示:

[0085]

表2

[0086][0087][0088]

由表2数据可知,采用本发明提供的方法制备得到的γ-c2s的纯度较高,当原料为石灰石时,γ-c2s的质量百分含量可达到72.7%,当原料为食品级氢氧化钙时,γ-c2s的质量百分含量可达到90.8%,与钢渣、炉渣等固废中的γ

ꢀ‑

c2s质量含量(1~15%)相比,有明显提升,有利于后续作为建材制品的制备原料使用。

[0089]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。