1.本发明涉及电池正极材料技术领域,尤其涉及一种无钴四元富锂锰基正极材料及其制备方法。

背景技术:

2.由于目前的环境与资源问题,开发新能源是解决问题的重要举措之一。其中,以锂离子电池为代表的化学电源是新能源的一个重要方向。正极材料作为锂离子全电池的重要组成部分,其对锂离子全电池的性能起着至关重要的作用。为了寻求更加能够满足当代发展需要的正极材料,富锂锰基正极材料xli2mno3·

(1-x)limo2(其中0<x<1,m=ni、co、mn、fe等)开始逐渐成为研究的热点。富锂锰基正极材料具有高比容量,宽电压窗口,低成本等特点,与licoo2层状正极材料和ncm,nca三元正极材料等正极材料相比,富锂锰基正极材料拥有更高的比容量(》250mah/g)和更高的工作电压(》4.8v)。但是由于资源紧缺与环境污染的问题,低钴或无钴型的正极材料已成为正极材料研发与应用的方向。

3.目前富锂锰基正极材料有以下几种:含钴型、镍锰型、铁锰型等。其中含钴型富锂锰基正极材料(如li

1.2

ni

0.13

co

0.13

mn

0.54

o2)相比于其他类型的正极材料具有较为优异的性能(高比容量、高电压等),也是当今发展最好,最有潜力取代锂离子电池正极材料的一种。然而阻碍含钴型富锂锰基正极材料发展的原因有很多,一方面是因为现有的富锂锰基正极材料相比于市面上已经趋于成熟的磷酸铁锂和三元材料,其在循环性能、倍率性能、安全性能等方面并无较大优势,另一方面是由于钴资源紧缺,含钴原材料成本大大提高,进而阻碍富锂锰基正极材料产业化。无钴型富锂锰基正极材料是将传统富锂锰基正极材料中原料价格较高的钴用铁取代,因此材料的成本较低,而且铁几乎没有毒性,所以无钴型富锂锰基正极材料对环境也较为友好。但由于钴具有稳定晶格结构,抑制锂镍混排和相变的作用,与镍钴锰酸锂相比,镍锰酸锂二元体系、镍铁锰酸锂三元体系的正极材料在比容量和循环性能上都有不同程度下降,很难工业化发展。

4.因此,如何提供一种无钴四元富锂锰基正极材料及其制备方法,在无钴金属的条件下,保证正极材料的电化学性能成为了无钴富锂锰基正极材料急需攻破的难题。

技术实现要素:

5.有鉴于此,本发明提供了一种无钴四元富锂锰基正极材料及其制备方法,以解决钴金属价格高的问题以及不含钴的电池电化学性能差的问题。

6.为了达到上述目的,本发明采用如下技术方案:

7.一种无钴四元富锂锰基正极材料,所述无钴四元富锂锰基正极材料的化学式为a li2mno3·

b life

x

niymnzal

(1-x-y-z)

o2,其中0<a<1,0<b<1,且a b=1;0.3<x<0.4,0.3<y<0.4,0.2<z<0.4,0.95≤x y z<1。

8.本发明的另一目的是提供一种无钴四元富锂锰基正极材料的制备方法,包括以下步骤:

9.(1)将锰源、镍源、铁源和水混合,得到混合盐溶液a1;将碳酸钠和水混合,得到沉淀剂溶液;将氨水作为络合剂溶液;

10.(2)将混合盐溶液a1、沉淀剂溶液和络合剂溶液加入到底液中,在保护气氛下反应得到无钴三元富锂锰基正极材料前驱体;

11.(3)将步骤(2)制得的无钴三元富锂锰基正极材料前驱体与铝源和锂源混合,然后进行煅烧,得到无钴四元富锂锰基正极材料。

12.优选的,所述锰源包括硫酸锰和/或硝酸锰;所述镍源包括硫酸镍、硝酸镍和醋酸镍中的一种或几种;所述铁源包括硫酸铁、氯化铁和硝酸铁中的一种或几种;所述铝源包括硫酸铝和/或硝酸铝;所述锂源包括碳酸锂、氢氧化锂和醋酸锂中的一种或几种;

13.所述混合盐溶液a1中金属阳离子的总浓度为1.5~4mol/l;

14.所述沉淀剂溶液中碳酸钠的浓度为1.5~4mol/l。

15.优选的,所述络合剂溶液的浓度为0.5~1.5mol/l;

16.所述步骤(2)中混合盐溶液a1、沉淀剂溶液和络合剂溶液的体积比为1~2:1~2:2~4;

17.所述步骤(2)中的底液为去氧水,所述去氧水是去离子水经油浴锅在170~200℃下加热5~8min后所得;

18.保护气氛为氮气气氛或稀有气体气氛;

19.所述步骤(2)中反应的温度为45~60℃,反应的时间为16~25h,反应的ph值为7.5~8。

20.优选的,所述步骤(3)中的煅烧工艺包括顺次进行的两次煅烧,第一次煅烧的温度为400~600℃,第一次煅烧的时间为4~6h;第二次煅烧的温度为800~1000℃,第二次煅烧的时间为10~16h。

21.本发明公开的无钴四元富锂锰基正极材料的制备方法还可以为:

22.(1)将锰源、镍源、铁源、铝源和水混合,形成混合盐溶液a2;将碳酸钠和水混合,得到沉淀剂溶液;将氨水作为络合剂溶液;

23.(2)将混合盐溶液a2、沉淀剂溶液和络合剂溶液加入到底液中,在保护气氛下反应得到无钴四元富锂锰基正极材料前驱体;

24.(3)将步骤(2)制得的无钴四元富锂锰基正极材料前驱体与锂源混合,然后进行煅烧,得到无钴四元富锂锰基正极材料。

25.优选的,所述锰源包括硫酸锰和/或硝酸锰;所述镍源包括硫酸镍、硝酸镍和醋酸镍中的一种或几种;所述铁源包括硫酸铁、氯化铁和硝酸铁中的一种或几种;所述铝源包括硫酸铝和/或硝酸铝;所述锂源包括碳酸锂、氢氧化锂和醋酸锂中的一种或几种;

26.所述混合盐溶液a2中金属阳离子的总浓度为1.5~4mol/l。

27.优选的,所述沉淀剂溶液为碳酸钠溶液,所述沉淀剂溶液的浓度为1.5~4mol/l。

28.优选的,所述络合剂溶液为氨水溶液;所述络合剂溶液的浓度为0.5~1.5mol/l;

29.所述步骤(3)中混合盐溶液a2、沉淀剂溶液和络合剂溶液的体积比为1~2:1~2:2~4;

30.所述步骤(2)中的底液为去氧水,所述去氧水是去离子水经油浴锅在170~200℃下加热5~8min后所得;

31.保护气氛为氮气气氛或稀有气体气氛;

32.所述步骤(2)中反应的温度为45~60℃,反应的时间为16~25h,反应的ph值为7.5~8。

33.优选的,所述步骤(3)中的煅烧工艺包括顺次进行的两次煅烧,第一次煅烧的温度为400~600℃,第一次煅烧的时间为4~6h;第二次煅烧的温度为800~1000℃,第二次煅烧的时间为10~16h。

34.本发明所应用的原理为:在原本无钴三元镍铁锰体系富锂锰基正极材料的基础上,掺杂无未成对的电子自旋的特定金属元素铝,减弱电子超交换的现象(ni

2

磁矩作用),降低锂镍混排,同时铝的引入能够增强与氧的键合能,减缓晶体在充放电过程的体积变化,从而起到稳定材料的整体结构以及加速锂离子的扩散等作用,提高循环寿命和安全性。

35.经由上述的技术方案可知,与现有技术相比,本发明具有以下有益效果:

36.(1)原料易得、成本低,且能够一次性合成出大量目标材料,掺杂过渡金属量少,成本相对较低且环境友好;

37.(2)在无钴金属的条件下,进一步提高了富锂锰基正极材料的比容量和循环稳定性;

38.(3)在共沉淀合成前驱体环节掺杂过渡金属,工艺便捷,适合大规模生产。

附图说明

39.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

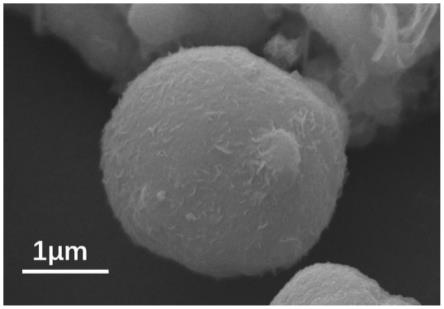

40.图1为本发明实施例1中无钴四元富锂锰基正极材料前驱体的sem图;

41.图2为本发明对比例1中无钴富锂锰基正极材料前驱体的sem图;

42.图3为本发明实施例1中的无钴四元富锂锰基正极材料的sem图;

43.图4为本发明实施例1中的无钴四元富锂锰基正极材料的首圈充放电曲线图;

44.图5为本发明实施例1无钴四元富锂锰基正极材料和对比例1中无钴富锂锰基正极材料的循环性能测试图;

45.图6为本发明实施例1无钴四元富锂锰基正极材料和对比例1中无钴富锂锰基正极材料的倍率性能测试图。

具体实施方式

46.本发明提供了一种无钴四元富锂锰基正极材料,所述无钴四元富锂锰基正极材料的化学式为a li2mno3·

b life

x

niymnzal

(1-x-y-z)

o2,其中0<a<1,0<b<1,且a b=1;0.3<x<0.4,0.3<y<0.4,0.2<z<0.4,0.95≤x y z<1;优选的,a=0.3~0.5,b=0.5~0.7;x=0.32~0.35,y=0.32~0.35,z=0.28~0.3;进一步优选的,a=0.4,b=0.6;x=0.33,y=0.33,z=0.29。

47.本发明还提供了一种无钴四元富锂锰基正极材料的制备方法,包括以下步骤:

48.(1)将锰源、镍源、铁源和水混合,得到混合盐溶液a1;将碳酸钠和水混合,得到沉

淀剂溶液;将氨水作为络合剂溶液;水优选为去氧水。

49.(2)将混合盐溶液a1、沉淀剂溶液和络合剂溶液加入到底液中,在保护气氛下反应得到无钴三元富锂锰基正极材料前驱体;

50.(3)将步骤(2)制得的无钴三元富锂锰基正极材料前驱体与铝源和锂源混合,然后进行煅烧,得到无钴四元富锂锰基正极材料。

51.在本发明中,所述锰源为可溶性锰盐,优选为硫酸锰;所述镍源为可溶性镍盐,优选为硫酸镍;所述铁源为可溶性铁盐,优选为硫酸铁;所述铝源为可溶性铝盐,优选为硫酸铝;所述锂源包括碳酸锂、氢氧化锂和醋酸锂中的一种或几种,优选为碳酸锂。

52.在本发明中,所述混合盐溶液a1中金属阳离子的总浓度为1.5~4mol/l,优选为2~3.5mol/l,进一步优选为3mol/l。

53.在本发明中,所述沉淀剂溶液中碳酸钠的浓度为1.5~4mol/l,优选为2~3.5mol/l,进一步优选为3mol/l。

54.在本发明中,所述络合剂溶液的浓度为0.5~1.5mol/l,优选为0.8~1.2mol/l,进一步优选为1mol/l。

55.在本发明中,所述步骤(2)中混合盐溶液a1、沉淀剂溶液和络合剂溶液的体积比为1~2:1~2:2~4,优选为1.5:1.5:3;

56.在本发明中,所述步骤(2)中的底液为去氧水,所述去氧水是去离子水经油浴锅在170~200℃下加热5~8min后所得,加热温度优选为175~190℃,进一步优选为180℃,加热时间优选为5~7min,进一步优选为5min;本发明添加底液的作用之一是为了调节反应体系的ph值。

57.在本发明中,保护气氛为氮气气氛或稀有气体气氛。

58.在本发明中,所述步骤(2)中反应的温度为45~60℃,优选为48~56℃,进一步优选为52℃;反应的时间为16~25h,优选为18~22h,进一步优选为20h;反应的ph值为7.5~8,优选为7.8。

59.在本发明中,所述步骤(3)中的煅烧工艺包括顺次进行的两次煅烧,第一次煅烧的温度为400~600℃,优选为450~550℃,进一步优选为500℃;第一次煅烧的时间为4~6h,优选为4.5~5.5h,进一步优选为5h;第二次煅烧的温度为800~1000℃,优选为850~950℃,进一步优选为900℃;第二次煅烧的时间为10~16h,优选为12~15h,进一步优选为14h。

60.本发明公开的无钴四元富锂锰基正极材料的制备方法还可以为:

61.(1)将锰源、镍源、铁源、铝源和水混合,形成混合盐溶液a2;将碳酸钠和水混合,得到沉淀剂溶液;将氨水作为络合剂溶液;水优选为去氧水。

62.(2)将混合盐溶液a2、沉淀剂溶液和络合剂溶液加入到底液中,在保护气氛下反应得到无钴四元富锂锰基正极材料前驱体;

63.(3)将步骤(2)制得的无钴四元富锂锰基正极材料前驱体与锂源混合,然后进行煅烧,得到无钴四元富锂锰基正极材料。

64.在本发明中,所述锰源为可溶性锰盐,优选为硫酸锰;所述镍源为可溶性镍盐,优选为硫酸镍;所述铁源为可溶性铁盐,优选为硫酸铁;所述铝源为可溶性铝盐,优选为硫酸铝;所述锂源包括碳酸锂、氢氧化锂和醋酸锂中的一种或几种,优选为碳酸锂。

65.在本发明中,所述混合盐溶液a2中金属阳离子的总浓度为1.5~4mol/l,优选为2

~3.5mol/l,进一步优选为3mol/l。

66.在本发明中,所述沉淀剂溶液中碳酸钠的浓度为1.5~4mol/l,优选为2~3.5mol/l,进一步优选为3mol/l。

67.在本发明中,所述络合剂溶液的浓度为0.5~1.5mol/l,优选为0.8~1.2mol/l,进一步优选为1mol/l。

68.在本发明中,所述步骤(2)中混合盐溶液a2、沉淀剂溶液和络合剂溶液的体积比为1~2:1~2:2~4,优选为1.5:1.5:3;

69.所述步骤(2)中的底液为去氧水,所述去氧水是去离子水经油浴锅在170~200℃下加热5~8min后所得,加热温度优选为175~190℃,进一步优选为180℃,加热时间优选为5~7min,进一步优选为5min;

70.保护气氛为氮气气氛或稀有气体气氛;

71.所述步骤(2)中反应的温度为45~60℃,优选为48~56℃,进一步优选为52℃;反应的时间为16~25h,优选为18~22h,进一步优选为20h;反应的ph值为7.5~8,优选为7.8。

72.在本发明中,所述步骤(3)中的煅烧工艺包括顺次进行的两次煅烧,第一次煅烧的温度为400~600℃,优选为450~550℃,进一步优选为500℃;第一次煅烧的时间为4~6h,优选为4.5~5.5h,进一步优选为5h;第二次煅烧的温度为800~1000℃,优选为850~950℃,进一步优选为900℃;第二次煅烧的时间为10~16h,优选为12~15h,进一步优选为14h。

73.在本发明中,煅烧氛围优选为空气气氛或氧气气氛。

74.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

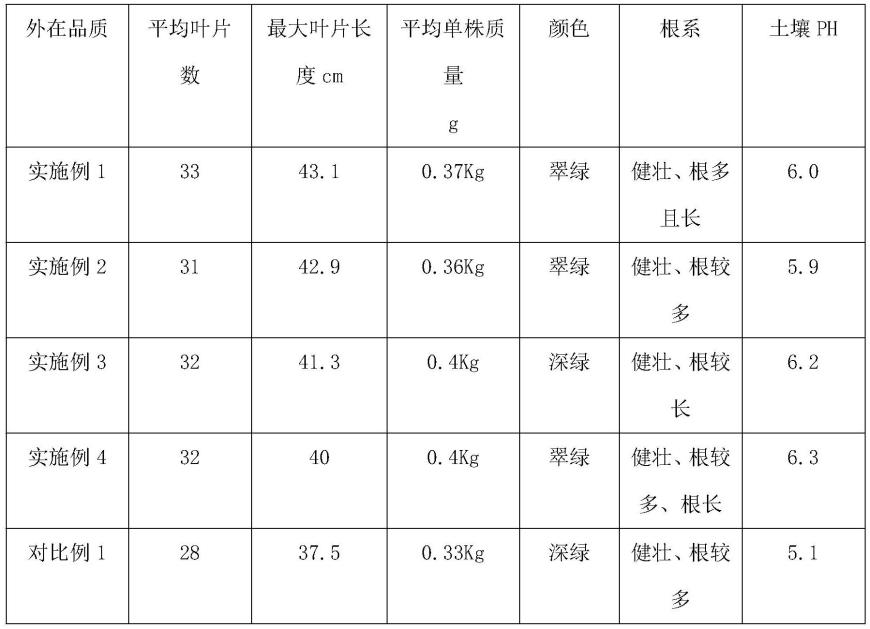

75.实施例1

76.将硫酸镍、硫酸铁、硫酸锰和硫酸铝加入到去氧水中配制成金属阳离子浓度为2mol/l的混合盐溶液(硫酸镍、硫酸铁、硫酸锰和硫酸铝的摩尔比为0.33:0.33:0.29:0.05);将碳酸钠溶于去氧水中配制得到沉淀剂溶液(碳酸钠的浓度为2mol/l);选取1mol/l的氨水溶液作为络合剂溶液。

77.将去氧水置于反应釜中作为底液,然后通入氮气气氛,将50ml的混合盐溶液,50ml沉淀剂溶液和100ml的络合剂溶液加入到反应釜中(ph值为7.7),保持50℃的温度并搅拌,反应20h后,将得到的沉淀抽滤3次并在110℃的真空环境下烘干获得球形的无钴四元富锂锰基正极材料前驱体,无钴四元富锂锰基正极材料前驱体的sem图如图1所示。

78.取2g无钴四元富锂锰基正极材料前驱体,加入1.05g碳酸锂,并加入适量无水乙醇研磨混合,乙醇蒸干后将混合好的材料放入刚玉坩埚中,在500℃,空气氛围下烧结5h;然后再在850℃,纯氧氛围下烧结16h,得到无钴四元富锂锰基正极材料(lfmna),lfmna的sem图如图3所示。

79.实施例2

80.将硫酸镍、硫酸铁、硫酸锰和硫酸铝加入到去氧水中配制成金属阳离子浓度为3mol/l的混合盐溶液(硫酸镍、硫酸铁、硫酸锰和硫酸铝的摩尔比为0.33:0.33:0.31:0.03);将碳酸钠溶于去氧水中配制得到沉淀剂溶液(碳酸钠的浓度为3mol/l);选取

0.5mol/l的氨水溶液作为络合剂溶液。

81.将去氧水置于反应釜中作为底液,然后通入氮气气氛,将50ml的混合盐溶液,50ml沉淀剂溶液和150ml的络合剂溶液加入到反应釜中(ph值为7.8),保持55℃的温度并搅拌,反应18h后,将得到的沉淀抽滤3次并在110℃的真空环境下烘干获得球形的无钴四元富锂锰基正极材料前驱体。

82.取2g无钴四元富锂锰基正极材料前驱体,加入1.05g碳酸锂,并加入适量无水乙醇研磨混合,乙醇蒸干后将混合好的材料放入刚玉坩埚中,在400℃,空气氛围下烧结6h;然后再在800℃,纯氧氛围下烧结16h,得到无钴四元富锂锰基正极材料。

83.实施例3

84.将硫酸镍、硫酸铁、硫酸锰和硫酸铝加入到去氧水中配制成金属阳离子浓度为3mol/l的混合盐溶液(硫酸镍、硫酸铁、硫酸锰和硫酸铝的摩尔比为0.33:0.33:0.26:0.08);将碳酸钠溶于去氧水中配制得到沉淀剂溶液(碳酸钠的浓度为2mol/l);选取1.5mol/l的氨水溶液作为络合剂溶液。

85.将去氧水置于反应釜中作为底液,然后通入氮气气氛,将50ml的混合盐溶液,50ml沉淀剂溶液和150ml的络合剂溶液加入到反应釜中(ph值为7.8),保持45℃的温度并搅拌,反应25h后,将得到的沉淀抽滤3次并在110℃的真空环境下烘干获得球形的无钴四元富锂锰基正极材料前驱体。

86.取2g无钴四元富锂锰基正极材料前驱体,加入1.07g碳酸锂,并加入适量无水乙醇研磨混合,乙醇蒸干后将混合好的材料放入刚玉坩埚中,在600℃,空气氛围下烧结4h;然后再在1000℃,纯氧氛围下烧结10h,得到无钴四元富锂锰基正极材料。

87.实施例4

88.将硫酸镍、硫酸铁和硫酸锰加入到去氧水中配制成金属阳离子浓度为2mol/l的混合盐溶液(硫酸镍、硫酸铁和硫酸锰的摩尔比为1:1:1);将碳酸钠溶于去氧水中配制得到沉淀剂溶液(碳酸钠的浓度为2mol/l);选取1mol/l的氨水溶液作为络合剂溶液。

89.将去氧水置于反应釜中作为底液,然后通入氮气气氛,将50ml的混合盐溶液,50ml沉淀剂溶液和100ml的络合剂溶液加入到反应釜中(ph值为7.7),保持50℃的温度并搅拌,反应20h后,将得到的沉淀抽滤3次并在110℃的真空环境下烘干获得球形的无钴三元富锂锰基正极材料前驱体。

90.取2g无钴三元富锂锰基正极材料前驱体,加入1.05g碳酸锂和0.461g的硫酸铝,并加入适量无水乙醇研磨混合,乙醇蒸干后将混合好的材料放入刚玉坩埚中,在500℃,空气氛围下烧结5h;然后再在850℃,纯氧氛围下烧结16h,得到无钴四元富锂锰基正极材料。

91.对比例1

92.将硫酸镍、硫酸铁和硫酸锰加入到去氧水中配制成金属阳离子浓度为2mol/l的混合盐溶液(硫酸镍、硫酸铁、硫酸锰和硫酸铝的摩尔比为0.33:0.33:0.29);将碳酸钠溶于去氧水中配制得到沉淀剂溶液(碳酸钠的浓度为2mol/l);选取1mol/l的氨水溶液作为络合剂溶液。

93.将去氧水置于反应釜中作为底液,然后通入氮气气氛,将50ml的混合盐溶液,50ml沉淀剂溶液和100ml的络合剂溶液加入到反应釜中(ph值为7.7),保持50℃的温度并搅拌,反应20h后,将得到的沉淀抽滤3次并在110℃的真空环境下烘干获得球形的无钴富锂锰基

正极材料前驱体,无钴富锂锰基正极材料前驱体的sem图如图2所示,对比图1可以看到加入铝源之后反应成球效果更好。

94.取2g无钴富锂锰基正极材料前驱体,加入1.05g碳酸锂,并加入适量无水乙醇研磨混合,乙醇蒸干后将混合好的材料放入刚玉坩埚中,在500℃,空气氛围下烧结5h;然后再在850℃,纯氧氛围下烧结16h,得到无钴富锂锰基正极材料(lfnm)。

95.实验例1

96.扣式电池的组装:分别称取0.4g实施例1和0.4g对比例1所制备的正极材料,加入0.05g乙炔黑作导电剂和0.05gpvdf作粘结剂,在玛瑙研钵中均匀研磨混合,制成电极浆料在均匀涂覆在铝箔上,在65℃的真空环境下干燥12h后制成电极片。在手套箱中,以该电极为正极,金属锂为负极,celgard2500为隔膜,1.2mol/l lipf6/ec:emc(体积比3:7)为电解液,组装组成cr2032扣式电池。

97.在30℃温度环境下进行恒流充放电长循环测试及恒流充放电倍率性能的测试,测试电压范围为2.0v~4.8v。长循环测试中,以倍率c/10进行长循环。倍率性能测试中,充放电倍率为c/10、c/5、c/3、c/2、1c、2c、3c各5次,然后再回到c/10循环5次。结果表明,lfnma拥有更好的电化学性能。

98.lfnma材料在c/10下的初始放电比容量为195mah/g;lfnm材料在c/10下的初始放电比容量为173mah/g。经过120圈循环后,lfnma的容量保持率为93.6%;lfnm的容量保持率为86.7%,见图5。

99.lfnma在c/10,c/5,c/3,c/2,1c,2c和3c的倍率下的放电容量分别为224mah/g,189mah/g,173mah/g,159mah/g,133mah/g,103mah/g和82mah/g。lfnma在c/10,c/5,c/3,c/2,1c,2c和3c的倍率下的放电容量分别为200mah/g,163mah/g,136mah/g,118mah/g,96mah/g,71mah/g和49mah/g,见图6。

100.上述性能测试表明,本发明所制备无钴四元富锂锰基正极材料的循环性能和倍率性能明显优于无钴富锂锰基正极材料。

101.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

102.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。