1.本发明涉及机电式制动器及其工作方法,更加详细地,涉及利用马达的旋转驱动力来实现车辆制动的机电盘式制动器及其工作方法。

背景技术:

2.在车辆中一定安装有用于执行制动的制动系统,为了驾驶员以及乘客的安全,提出了多种方式的制动系统。

3.现有的制动系统主要利用了如下方式,即在驾驶员踩下制动器踏板时,利用机械性连接的助力器,向轮缸供给制动所需的液压。但是,最近作为新一代制动系统开发出机电式制动器系统,以电信号方式接收驾驶员的制动意愿,并基于此启动马达等传动装置从而提供车辆的制动力。

4.根据这种机电式制动器系统,通过马达和减速器等将马达的旋转力转换成线性运动,从而提供制动盘的夹紧压力,由此执行车辆的行车制动以及停车制动。

5.另一方面,直接接触于车辆的制动盘进行加压的刹车片随着反复的车辆制动运转,逐渐出现磨损。为了在刹车片磨损的情况下维持车辆的制动性能,需要针对刹车片的磨损进行补偿,但是,在这种情况下制动系统的尺寸或者轴方向的长度增加从而存在车辆的应用性下降的问题。

技术实现要素:

6.要解决的技术问题

7.本实施例提供即使刹车片磨损也能够维持并提高车辆的制动性能的机电式制动器系统及其工作方法。

8.本实施例提供即使在车辆的多种运行状况下也能够稳定地执行车辆制动的机电式制动器系统及其工作方法。

9.本实施例提供减小尺寸以及重量而能够提高车辆的应用性并且能够实现车辆的空间利用性的机电式制动器系统及其工作方法。

10.本实施例提供通过简单的结构能够容易补偿刹车片的磨损的机电式制动器系统及其工作方法。

11.本实施例提供减少拖滞现象而能够提高制动性能并且抑制制动噪音以及振动的机电式制动器系统及其工作方法。

12.解决技术问题的手段

13.根据本发明的一方面,提供的机电式制动器可以包括:活塞,其设为能够进退,以便加压刹车片;动力转换单元,其从致动器接受驱动力,将旋转运动转换为线性运动,提供给上述活塞;以及位置调节部,其调节上述活塞相对于上述动力转换单元的相对位置,其中,上述动力转换单元包括:主轴,其从上述致动器接受驱动力而进行旋转;以及螺母,其与上述主轴连接,通过上述主轴的第一方向或者第二方向的旋转,在上述活塞的内侧前进或

者后退,从而使上述活塞进退,上述位置调节部包括:调节螺杆,其设在上述螺母的外侧,与上述螺母一同旋转;第一螺纹,其形成于上述调节螺杆的外周面;第二螺纹,其形成于上述活塞的内周面,并且与上述第一螺纹啮合;调节器,其设在上述主轴与上述螺母之间,通过上述主轴的旋转使上述螺母以及上述调节螺杆向第一方向或者第二方向旋转,从而使上述活塞的相对位置前进或者后退。

14.提供的上述调节器可以包括:凸缘,其在上述主轴的外周面沿半径方向扩展形成;第一突起,其突出形成于上述凸缘;以及第二突起,其突出形成于上述螺母,并且在上述主轴进行第一方向的旋转时,被上述第一突起卡住,引导上述螺母以及上述调节螺杆在第一方向的旋转,从而使上述活塞的相对位置前进。

15.在车辆的制动解除状态下,上述第一突起与上述第二突起之间的第一角度可以形成为大于从车辆的制动解除状态起到车辆的制动状态为止上述第一突起所旋转的第二角度。

16.上述调节器可以还包括突出形成于上述凸缘的第三突起,并且在上述主轴进行第二方向的旋转时,上述第二突起被上述第三突起卡住,引导上述螺母以及上述调节螺杆的第二方向的旋转,从而使上述活塞的相对位置后退。

17.在车辆的制动状态下,上述第二突起与上述第三突起之间的第三角度可以形成为大于从车辆的制动状态起到车辆的制动解除状态为止上述第三突起所旋转的第四角度。

18.提供的上述螺母的内周面可以形成有内部螺纹,上述主轴包括:一侧的第一端部,其外周面形成有与上述内部螺纹啮合的外部螺纹;另一侧的第二端部,其与上述致动器连接;以及中央部,其位于上述第一端部与上述第二端部之间,上述凸缘固定设置在上述中央部的外周面上。

19.上述第一突起以及上述第三突起可以彼此分开并突出形成于与上述螺母面对的上述凸缘的前表面,上述第二突起突出形成于与上述凸缘的前表面面对的上述螺母的背面。

20.提供的上述调节螺杆可以形成为中空的圆筒形,以包裹上述螺母的外侧一部分,上述调节螺杆和上述螺母分别具有彼此相接的部位的至少一部分形成为平面的防旋转面。

21.还可以包括:分离弹簧,其一端被上述第一突起支承,另一端被上述第二突起支承,并且通过上述主轴的第一方向的旋转被压缩。

22.还可以包括:电子控制单元,其控制上述致动器的工作;以及感测部,其测量与车轮一同旋转的刹车盘与上述刹车片之间的紧固力。

23.在车辆的制动状态下由上述感测部测量的上述刹车盘与上述刹车片之间的紧固力小于设定的数值时,上述电子控制单元可以判断为上述刹车片存在磨损,从而进入使上述活塞的相对位置前进的第一模式。

24.在车辆的制动解除状态下由上述感测部测量的上述刹车盘与上述刹车片之间的紧固力大于设定的数值时,上述电子控制单元可以判断为存在拖滞,从而进入使上述活塞的相对位置后退的第二模式。

25.在上述第一模式下,可以控制上述致动器的工作,从车辆的制动解除状态起到车辆的制动状态为止使上述主轴在第一方向旋转,并且触发上述主轴在第一方向的进一步的旋转,使上述第一突起与上述第二突起相接并旋转,从而引导上述螺母以及上述调节螺杆

的第一方向的旋转,通过上述调节螺杆的第一方向的旋转,使上述活塞相对于上述螺母的相对位置前进。

26.在上述第一模式之后,上述电子控制单元可以使上述主轴或者上述第一突起返回到车辆的制动解除状态的原来位置。

27.在上述第二模式下,可以控制上述致动器的工作,从车辆的制动状态起到车辆的制动解除状态为止使上述主轴在第二方向旋转,并且触发上述主轴在第二方向的进一步的旋转,使上述第三突起与上述第二突起相接旋转,从而引导上述螺母以及上述调节螺杆的第二方向的旋转,通过上述调节螺杆的第二方向的旋转,使上述活塞相对于上述螺母的相对位置后退。

28.发明效果

29.根据本实施例的机电式制动器系统及其工作方法,即使刹车片磨损,也能够维持并提高车辆的制动性能。

30.根据本实施例的机电式制动器系统及其工作方法,即使在车辆的多种运行状态下,也能够稳定地执行车辆制动。

31.根据本实施例的机电式制动器系统及其工作方法,减小尺寸以及重量,从而提高车辆的应用性,能够实现车辆的空间利用性。

32.根据本实施例的机电式制动器系统及其工作方法,通过简单的结构能够补偿刹车片的磨损。

33.根据本实施例的机电式制动器系统及其工作方法,减少拖滞现象,从而能够提高制动性能,抑制制动噪音以及振动。

附图说明

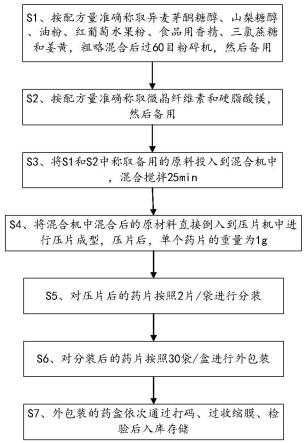

34.图1是示出根据本实施例的机电式制动器的侧面截面图。

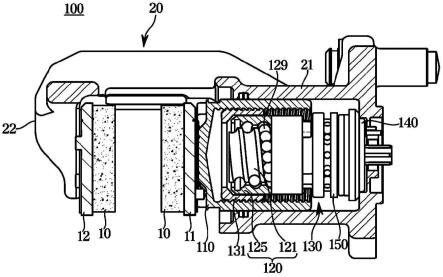

35.图2是放大示出根据本实施例的机电式制动器的主要部分的侧面截面图。

36.图3是示出根据本实施例的机电式制动器的主要部分的拆分立体图。

37.图4是图2的a-a'方向的截面图,示出了车辆的制动前或者车辆的制动解除状态下第一突起和第二突起以及第三突起的位置。

38.图5是示出在车辆的制动状态下根据本实施例的机电式制动器的工作的侧面截面图。

39.图6是图5的b-b'方向的截面图,示出了在车辆的制动状态下第一突起和第二突起以及第三突起的位置。

40.图7是在用于补偿刹车片磨损的第一模式状态下的根据本实施例的机电式制动器的工作的侧面截面图。

41.图8是图7的c-c'方向的截面图,示出了第一模式状态下的第一突起和第二突起以及第三突起的位置。

42.图9是在第一模式之后车辆的制动解除状态下的根据本实施例的机电式制动器的工作的侧面截面图。

43.图10是图9的d-d'方向的截面图,示出了第一模式之后的车辆的制动解除状态下的第一突起和第二突起以及第三突起的位置。

44.图11是示出在用于减少拖滞的第二模式状态下的根据本实施例的机电式制动器的工作的侧面截面图。

45.图12是图11的e-e'方向的截面图,示出了第二模式状态下的第一突起和第二突起以及第三突起的位置。

46.图13是放大示出根据本发明的变形实施例的机电式制动器的主要部分的侧面截面图。

具体实施方式

47.下面,参照附图详细说明本发明的实施例。下面的实施例是为了向本发明所属技术领域的技术人员充分地传达本发明的思想而提供的。本发明不限定于下面公开的实施例,还可以以其它方式实现。为了明确本发明,附图中省略了与说明无关的部分的示出,并且为了帮助理解,有时夸张示出构成元素的尺寸。

48.图1是示出根据本实施例的机电式制动器100的侧面截面图。

49.参照图1,根据本实施例的机电式制动器100可以包括以加压与车轮一起旋转的刹车盘(未图示)的方式设有一对垫板11、12的托架(未图示)、以可滑动的方式设在托架而使一对垫板11、12进行工作的卡钳壳体20、以可进退的方式设在卡钳壳体20内部的活塞110、产生并提供用于移动活塞110的驱动力的致动器(未图示)、接受从致动器提供的旋转驱动力且转换为线性运动后传递给活塞110而实现活塞110的轴方向的进退移动的动力转换单元120、调节活塞110相对于动力转换单元120的相对位置而补偿刹车片10的磨损或者减少拖滞(drag)现象的位置调节部130、测量刹车盘与刹车片10之间的紧贴力或者刹车片10的紧固力的感测部140以及基于从感测部140提供的信息控制致动器的工作的电子控制单元(未图示)。

50.在一对垫板11、12的内面分别粘贴设有刹车片10。一对垫板11、12以由内侧垫板11和外侧垫板12构成,并且以可滑动的方式设在托架,其中内侧垫板11配置成其外表面与活塞110的前方面(以图1为基准的左侧面)相接,外侧垫板12配置成外表面与卡钳壳体20的指状部22相接。

51.卡钳壳体20包括用于启动外侧垫板12的指状部22以及设有活塞110的气缸部21,并且以可滑动方式紧固在托架。在进行车辆制动时,卡钳壳体20通过活塞110的移动带来的反作用力,卡钳壳体20从托架滑动并向刹车盘侧移动,从而通过指状部22,外侧垫板12接近刹车盘侧,可以加压刹车盘。

52.图2以及图3是放大示出根据实施例的机电式制动器100的主要部分的侧面截面图以及拆分立体图,参照图1至图3,活塞110可以设为开放后方侧(图1以及图2的右侧)的杯子(cup)形状,以在气缸部21内部可以滑动的方式插入。并且活塞110可以通过后述的致动器(未图示)以及动力转换单元120接受动力,从而向刹车盘侧加压内侧垫板11,在活塞110的内周面可以形成有与形成于后述的调节螺杆131外周面的第一螺纹132啮合的第二螺纹133。对于通过位置调节部130调节活塞110相对于主轴(spindle)121或者螺母125的相对位置的动作,参照图4至图12进行后述。

53.动力转换单元120包括从致动器接受驱动力进行旋转的主轴121、配置在活塞110内部且与主轴121螺合而通过主轴121的第一方向的旋转与活塞110一起前进或者通过主轴

121的第二方向的旋转与活塞110一起后退的螺母125、以及夹在主轴121与螺母125之间的多个滚珠129。这种动力转换单元120可以由将主轴121的旋转运动转换成线性运动的滚珠丝杠类型的转换装置构成。

54.下面说明的主轴121的第一方向的旋转表示通过主轴121的旋转使螺母125前进的旋转方向,主轴121的第二方向的旋转表示与第一方向相反的方向的旋转,是通过主轴121的旋转使螺母125后退的旋转方向。

55.主轴121可以划分为外周面形成有外部螺纹122的一侧的第一端部121a、与致动器连接而接受驱动力的另一侧的第二端部121c、配置在第一端部121a与第二端部121c之间且后述的凸缘136得到固定的中央部121b。主轴121的第一端部121a可以插入螺母125内侧,第二端部121c可以配置有用于实现后述的凸缘136的顺利的旋转的轴承150以及感应施加于主轴121的负荷从而测量刹车盘与刹车片10之间的紧固力的感测部140。

56.螺母125可以形成为中空的圆筒形,以便主轴121的第一端部121a插入其内侧,内周面可以形成有与主轴121的外部螺纹122以滚珠(未图示)为媒介啮合的内部螺纹126。并且,螺母125的外侧可以由包裹螺母125外周面的至少一部分的方式设有后述的调节螺杆131,螺母125的外周面可以形成有防旋转面125a,防旋转面125a的至少一部分形成为平面以防止与调节螺杆131的相对旋转。滚珠丝杠类型的动力转换装置是已经被广泛应用的公知技术,所以省略对其动作的详细说明。

57.致动器(未图示)可以包括马达以及具有多个减速齿轮的减速装置构成,可以从配置在车辆中的电源装置接受电源,从而产生并提供驱动力。致动器与主轴121的第二端部121c连接,从而可以将所产生的驱动力传递到主轴121的旋转运动。致动器可以设在卡钳壳体20的外侧,减速装置可以采用行星齿轮组件或者蜗杆结构等多种结构的装置,降低马达的动力速度后提供给主轴121。

58.位置调节部130构成为通过调节活塞110相对于动力转换单元120的相对位置,使活塞110的相对位置前进以便补偿刹车片10的磨损,或者为了减少拖滞(drag)现象使活塞110的相对位置后退。

59.位置调节部130可以包括设在螺母125外侧而与螺母125一起旋转的调节螺杆131、形成于调节螺杆131的外周面的第一螺纹132、形成于活塞110的内周面并且与第一螺纹132啮合的第二螺纹133、以及设在主轴121与螺母125之间而通过主轴121的旋转使螺母125以及调节螺杆131在第一方向旋转以使活塞110的相对位置前进或者使螺母125以及调节螺杆131在第一方向的相反方向的第二方向旋转以使活塞110的相对位置后退的调节器135。

60.下面说明的螺母125或者调节螺杆131的第一方向的旋转是与上述说明的主轴121的第一方向的旋转相同的旋转方向,表示通过调节螺杆131的旋转使活塞110前进的旋转方向。并且,螺母125或者调节螺杆131的第二方向的旋转是与第一方向相反的方向的旋转,与上述说明的主轴121的第二方向的旋转相同的旋转方向,表示通过调节螺杆131的旋转使活塞110后退的旋转方向。

61.调节螺杆131设为包裹螺母125的前方侧部分,并且外周面形成有第一螺纹132。调节螺杆131可以形成有与螺母125相接的内周面的至少一部分形成为平面的防旋转面131a,以便在与螺母125一起旋转的同时能够防止相对旋转。在螺母125通过后述的调节器135进行旋转时,调节螺杆131与螺母125一起旋转,同时可以向活塞110侧传递螺母125的旋转力。

调节螺杆131夹设在螺母125与活塞110之间,从而由调节螺杆131吸收螺母125与活塞110接触时产生的负荷,能够防止施加有较大负荷的螺母125以及活塞110等部件元素变形以及磨损。

62.第一螺纹132可以形成于调节螺杆131的外周面,第二螺纹133形成于活塞110的内周面,第一螺纹132和第二螺纹133构成为彼此啮合。这样与螺母125一起进行旋转以及线性运动的调节螺杆131和活塞110彼此螺合,螺母125与调节螺杆131以及活塞110一起进行线性运动,从而在进行一般的车辆制动时,螺母125与调节螺杆131以及活塞110可以一起前进,或者在解除车辆制动时,螺母125与调节螺杆131以及活塞110可以一起后退。与此同时,活塞110和调节螺杆131可以彼此相对旋转,从而通过螺母125以及调节螺杆131的第一方向的旋转,活塞110相对于螺母125或者主轴121可以前进,通过螺母125以及调节螺杆131向相反方向的第二方向旋转,活塞110相对于螺母125或者主轴121可以相对后退。

63.调节器135使螺母125以及调节螺杆131旋转,从而可以使相对于螺母125的活塞110的相对位置前进或者后退。调节器135可以包括固定于主轴121的中央部121b并且在半径方向扩展形成的凸缘136、突出形成于凸缘136的前表面(以图2为基准的左侧面)的第一突起137、突出形成于螺母125的背面(以图2为基准的右侧面)并且在主轴121进行第一方向的旋转时被第一突起137卡住而触发并引导螺母125以及调节螺杆131的第一方向的旋转的第二突起138、突出形成于凸缘136的前表面并且在主轴121进行第二方向的旋转时被第二突起138卡住而触发并引导螺母125以及调节螺杆131的第二方向的旋转的第三突起139。

64.凸缘136沿半径方向扩展形成于主轴121的中央部121b,并且固定于主轴121,从而可以与主轴121一体状旋转。凸缘136的前表面(以图2为基准的左侧面)彼此间隔预定角度分开突出形成有后述的第一突起137以及第三突起139,凸缘136的背面(以图2为基准的右侧面)可以设有轴承150,用于使凸缘136顺利地旋转,防止凸缘136与周边部件元素之间的磨损。

65.第一突起以及第三突起139突出形成于与螺母125面对的凸缘136的前表面(以图2为基准的左侧面),从而在主轴121进行旋转时,可以与凸缘136一起以主轴121为轴进行旋转,第二突起138突出形成于与凸缘136面对的螺母125的背面(以图2为基准的右侧面),从而被第一突起137或者第三突起139卡住,可以引导螺母125以及调节螺杆131的旋转。

66.图4是图2的a-a'方向的截面图,示出了车辆制动前或者车辆制动解除状态下的第一突起至第三突起139的位置。参照图4,设在凸缘136前表面的第一突起137以及第三突起139间隔彼此分开的角度突出形成,并且其之间可以配置设在螺母125背面的第二突起138。

67.具体地,在工作前状态或者车辆的制动解除状态,凸缘136前表面的第一突起137与螺母125背面的第二突起138之间的角度(下面称为“第一角度”。)形成为大于从车辆的制动解除状态起到车辆的制动状态为止的第一突起137的旋转角度(参照图6,下面称为“第二角度”。)。如果第二角度

②

形成为大于第一角度

①

时,在进行一般的车辆制动时,第二突起138也被第一突起137卡住,触发螺母125以及调节螺杆131的第一方向的旋转。由此相对于螺母125或者主轴121的活塞110的相对位置前进,快速增加活塞110与垫板之间的紧固力,从而作用有比驾驶员的制动需要量大的车辆的制动力,而且发生拖滞(drag)现象,从而存在降低车辆的驾驶稳定性以及车辆的燃油经济性的顾虑。因此通过将第一角度

①

形成为大于第二角度

②

,从而在进行一般的车辆制动时,可以避免第一突起137和第二突起138彼此

接触,由此维持均匀的相对于螺母125或者主轴121的活塞110的相对位置,能够实现驾驶员的制动操作性以及驾驶稳定性。

68.并且,在车辆的制动状态,螺母125背面的第二突起138与凸缘136前表面的第三突起139之间的角度(参照图6,下面称为“第三角度”。)形成为大于从车辆的制动状态起到车辆的制动解除状态为止的第三突起139的旋转角度(参照图4以及图6,下面称为“第四角度”。)。如果第四角度

④

形成为大于第三角度

③

时,在进行一般的车辆的制动解除时,第二突起138也被第三突起139卡住,触发螺母125以及调节螺杆131的第二方向的旋转。由此,相对于螺母125或者主轴121的活塞110的相对位置后退,减少活塞110与垫板之间的紧固力,从而作用有小于驾驶员的制动需要量的车辆的制动力,存在发生安全事故的危险。因此通过将第三角度

③

形成为大于第四角度

④

,从而在一般的车辆制动解除时,能够避免第二突起138与第三突起139彼此接触,由此维持均匀的相对于螺母125或者主轴121的活塞110的相对位置,能够实现驾驶员的制动操作性以及驾驶稳定性。

69.感测部140构成为检测刹车盘与刹车片10之间的紧贴力或者紧固力。感测部140可以以感应主轴121或者致动器的负荷从而测量刹车盘与刹车片10之间的紧固力的力传感器(force sensor)等构成,但是不限定于这种方式的装置。感测部140向电子控制单元发送测量到的刹车片10的紧固力信息,电子控制单元基于由感测部140测量的紧固力信息,可以判断刹车片10的磨损或者拖滞等。

70.下面对根据本实施例的机电式制动器100系统的工作方法进行说明。

71.图5是示出在车辆的制动状态下的根据本实施例的机电式制动器100的工作的侧面截面图,图6是图5的b-b'方向的截面图,示出了在车辆的制动状态下的第一突起137和第二突起138以及第三突起139的位置。

72.参照图2、图4至图6,在进行车辆的行车制动或者停车制动等不进入后述的第一模式或者第二模式的一般的制动时,可以从图2以及图4示出的制动解除状态向图5以及图6示出的制动状态工作。

73.具体地,在驾驶员为了进行车辆制动向制动器踏板(未图示)施加踩踏力时,踏板位移传感器(未图示)以电信号的方式检测驾驶员的制动意愿,并发送给电子控制单元。电子控制单元基于其控制致动器的工作,从而可以使得刹车盘与刹车片10紧贴,实现车辆的制动。

74.在进行车辆制动时,通过致动器的工作,主轴121向第一方向旋转,随着主轴121的第一方向的旋转,螺母125前进,同时活塞110也向垫板侧前进。安装于垫板的刹车片10接近并紧贴于刹车盘,从而产生紧固力,由此可以触发车辆的制动。

75.这时,随着主轴121的第一方向的旋转,设在主轴121的凸缘136的第一突起137从车辆的制动解除状态起到车辆的制动状态为止旋转第二角度

②

,而在车辆的制动解除状态下的凸缘136的第一突起137与螺母125的第二突起138之间的第一角度

①

形成为更大,从而在一般的制动状况下,凸缘136的第一突起137与螺母125的第二突起138彼此不接触。因此相对于螺母125或者主轴121的活塞110的相对位置可以维持一定水平。

76.在进行车辆制动的解除时,可以从图5以及图6示出的制动状态向图2以及图4示出的制动解除状态工作。具体地,通过致动器的工作,主轴121向第二方向旋转,随着主轴121的第二方向的旋转,螺母125后退,同时活塞110也一起从垫板分开并后退。安装于垫板的刹

车片10从刹车盘分开,从而可以解除车辆的制动。随着主轴121的第二方向的旋转,设在主轴121的凸缘136的第一突起137返回到原来位置。

77.下面对根据本实施例的机电式制动器100补偿刹车片10的磨损从而即使刹车片10存在磨损也能够维持车辆的制动性能的第一模式进行说明。

78.在车辆的制动状态下感测部140测量到的刹车盘与刹车片10之间的紧贴力或者紧固力小于设定的正常范围数值的情况下,电子控制单元判断为刹车片10存在磨损,从而可以进入补偿该磨损的第一模式。

79.图7是示出在用于补偿刹车片10的磨损的第一模式状态下的根据本实施例的机电式制动器100的工作的侧面截面图,图8是图7的c-c'方向的截面图,示出了第一模式状态下的第一突起137和第二突起138以及第三突起139的位置。

80.参照图7以及图8,为了进入第一模式,电子控制单元控制致动器的工作,使主轴121向第一方向旋转。这时,电子控制单元触发与用于一般的制动状态的主轴121的第一方向的旋转(参照图5以及图6的第二角度)相比进一步的第一方向的旋转(超过图4的第一角度),从而设在主轴121的凸缘136的第一突起137与设在螺母125的第二突起138相接并旋转。第二突起138被第一突起137卡住从而一起向第一方向旋转,从而还触发螺母125以及调节螺杆131的第一方向的旋转。通过螺母125以及调节螺杆131的第一方向的旋转,相对于螺母125的活塞110的相对位置可以前进,由此能够补偿刹车片10的磨损。

81.在结束补偿刹车片10的磨损的第一模式之后,根据本实施例的机电式制动器100返回车辆的制动解除或者制动工作前的状态。

82.图9是示出在第一模式之后车辆的制动解除状态下的根据本实施例的机电式制动器100的工作的侧面截面图,图10是图9的d-d'方向的截面图,示出了第一模式之后的车辆的制动解除状态下的第一突起137和第二突起138以及第三突起139的位置。

83.参照图9以及图10,电子控制单元在通过第一模式补偿刹车片10的磨损之后,控制致动器的工作,触发主轴121的第二方向的旋转。具体地,如图2以及图4示出,致动器使主轴121向第二方向旋转,使其返回到车辆的制动解除或者制动工作前的状态。如上所述,在第一模式触发主轴121的进一步的第一方向的旋转,电子控制单元可以使主轴121向第二方向旋转相当于在第一模式触发的进一步的第一方向的旋转的量,从而使主轴121以及螺母125返回到原来位置。

84.执行第一模式之后返回到原来位置的主轴121在再次进行车辆的制动工作时旋转第二角度,从而以相对于主轴121或者螺母125的活塞110的相对位置补偿了刹车片10的磨损的状态进行制动工作,从而能够进行车辆的稳定的制动。

85.下面对根据本实施例的机电式制动器100执行第二模式以减少在进行车辆制动工作之后活塞110没有迅速返回到原来位置的拖滞现象的工作进行说明。

86.在车辆的制动解除状态下感测部140测量到的刹车盘与刹车片10之间的紧贴力或者紧固力大于设定的正常范围数值时,电子控制单元判断为存在活塞110没有返回到原来位置的拖滞现象,从而可以进入第二模式。

87.图11是示出在用于减少拖滞的第二模式状态下的根据本实施例的机电式制动器100的工作的侧面截面图,图12是图11的e-e'方向的截面图,示出了第二模式状态下的第一突起137和第二突起138以及第三突起139的位置。

88.参照图11以及图12,电子控制单元为了进入第二模式,控制致动器的工作,使主轴121向第二方向旋转。这时,电子控制单元触发与用于一般的制动解除状态的主轴121的第二方向的旋转相比进一步的第二方向的旋转(超过图4的第三角度),从而设在主轴121的凸缘136的第三突起139被设在螺母125的第二突起138卡住。第二突起138被第三突起139卡住从而一起向第二方向旋转,从而还触发螺母125以及调节螺杆131的第二方向的旋转。通过螺母125以及调节螺杆131的第二方向的旋转,相对于螺母125的活塞110的相对位置可以后退,由此活塞110从垫板分开,能够减少拖滞。

89.下面对根据本发明的变形实施例机电式制动器进行说明。

90.下面说明的对于根据本发明的变形实施例的机电式制动器的说明中,除了标注单独的附图标记进行进一步说明的部分之外,其它与上述说明的根据本实施例的机电式制动器100相同,为了防止内容重复,省略说明。

91.图13是放大示出根据本发明的变形实施例的机电式制动器100的主要部分的侧面截面图,参照图13,调节器135的第一突起137与第二突起138之间可以设有分离弹簧210。

92.分离弹簧210的一端被第一突起137支承,另一端被第二突起138支承,从而在进行一般的车辆的制动工作时,通过主轴121的第一方向的旋转,被压缩在第一突起137与第二突起138之间。为了进行车辆制动,螺母125以及活塞110前进,从而刹车盘与刹车片10紧贴之后,当发生致动器的故障或者电源的供给被切断时,为了实现乘客的安全,车辆的制动需要自动解除(self-release)。因此在进行车辆的制动工作时,随着第一突起137与第二突起138靠近,分离弹簧210被压缩,并且在致动器的工作被中止的情况下,通过分离弹簧210的弹性还原力,向原来位置加压第一突起137,从而触发主轴121的第二方向的旋转,螺母125以及主轴121后退,由此能够解除车辆的制动。

93.如图13所示,分离弹簧210可以由盘簧构成,但是并不限定于此,只要两个端部分别被第一突起137和第二突起138支承并且在进行车辆的制动工作时被压缩从而能够产生弹性还原力,则可以以各种材质以及结构的装置构成。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。