1.本实用新型属于制氮设备领域,具体地说涉及一种制氮系统及小型制氮设备。

背景技术:

2.精酿啤酒在终端酒机售卖时,为了防止啤酒腐败,不能使用含氧气的空气,需要使用二氧化碳气接入啤酒机,利用二氧化碳气的压力将啤酒顶至酒机出酒龙头,装入容器;消耗量比较大,每顶至出一升酒大约需要0.5元的二氧化碳气体费用;可以使用氮气代替二氧化碳气,氮气含氧量极低,对啤酒起到保鲜作用,使用氮气机每顶至出一升酒只需要不到0.01元的电费,同时解决了二氧化碳气体购买、运输、更换二氧化碳钢瓶的麻烦。

3.目前市场上出现了一种制氮装置,该制氮装置上沿气体输送方向依次设置有消音器、进气灰尘过滤器、气泵、冷凝器、油气分离器、消音器等结构,这种结构形式需要外接空气源,整体结构较为复杂导致制造成本高、装置的可靠性及稳定性差。

4.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

5.针对现有技术的种种不足,为了解决上述问题,现提出一种制氮系统及小型制氮设备,并提供如下技术方案:

6.一种制氮系统,其包括依次通过管路连通的无油空压机、冷凝器、空气过滤器、制氮组件及氮气缓冲罐,制氮组件包括两个吸附塔,无油空压机的出气口与冷凝器的进气口连通,冷凝器的出气口与空气过滤器的进气口连通,空气过滤器的出气口分别与两个吸附塔的进气口连通,两个吸附塔的出气口分别与氮气缓冲罐的进气口连通。

7.通过设置无油空压机,无油的压缩空气从无油空压机出来进入冷凝器中降温,然后压缩空气进入空气过滤器中进行过滤,去除压缩空气中水分及灰尘等杂质,实现对压缩空气净化的目的。净化后的压缩空气分别进入两个吸附塔进行制氮工序,产生的氮气进入氮气缓冲罐得以缓存。采用先进的无油空压机,确保了压缩空气中不含油,保证了压缩空气的纯净度,也保证了氮气的纯净度,无需油水分离器,也无需外接空气源,简化了设备结构,制造成本低,系统的可靠性及稳定性增强。

8.本实用新型进一步设置为:所述冷凝器上连接有用于对冷凝器中的压缩空气进行降温的排风扇。

9.通过采用上述技术方案,通过设置排风扇对冷凝器中的压缩空气降温。

10.本实用新型进一步设置为:所述空气过滤器分别与两个吸附塔连通的管路上均设置有进气电磁阀,两个进气电磁阀的进气口分别与空气过滤器的出气口连通,两个进气电磁阀的出气口分别与两个吸附塔的进气口连通。

11.通过采用上述技术方案,通过设置设置两个进气电磁阀,可实现第一吸附塔及第二吸附塔进行加压和减压的交替进行,确保一个吸附塔在吸附产氮的同时,另一个吸附塔吸附再生,实现连续生产氮气的目的,提高制氮效率。

12.本实用新型进一步设置为:所述空气过滤器与两个进气电磁阀之间的管路上分别设置有泄压电磁阀及第一压力保护开关。

13.通过采用上述技术方案,通过设置泄压电磁阀,当制氮结束后,无油空压机停止工作,打开泄压电磁阀可泄掉管路中残存的压缩空气,提高系统的稳定性及安全性。通过设置第一压力保护开关,可实时监测管路中的压力,保证系统的稳定性及安全性。

14.本实用新型进一步设置为:两个进气电磁阀与分别与两个吸附塔连通的管路上均设置有第一三通接头,第一三通接头的两个接口分别与相应的进气电磁阀及吸附塔连通,另一个接口上连接有排气电磁阀。

15.通过采用上述技术方案,通过设置两个排气电磁阀,便于两个吸附塔工作时废气的排出,从而确保整个系统的正常运行。

16.本实用新型进一步设置为:两个所述吸附塔分别与氮气缓冲罐连通的管路上分别设置有第一单向阀及第二单向阀。

17.通过采用上述技术方案,通过设置第一单向阀及第二单向阀,以实现两个吸附塔分别单向向箱氮气缓冲罐进行供气。

18.本实用新型进一步设置为:所述氮气缓冲罐的进气口设置有一个,两个单向阀与氮气缓冲罐之间的管路上设置有第二三通接头,第二三通接头的两个接口分别与两个单向阀连通,另一个接口与氮气缓冲罐连通。

19.通过采用上述技术方案,通过设置第二三通接头,便于两个吸附塔的出气口与具有一个进气口的氮气缓冲罐的连通。

20.本实用新型进一步设置为:所述第二三通接头与氮气缓冲罐之间的管路上设置有节流阀。

21.通过采用上述技术方案,通过设置节流阀,便于对进入氮气缓冲罐的氮气流量进行控制,从而进一步提高氮气的纯净度。

22.本实用新型进一步设置为:所述氮气缓冲罐上设置有第二压力保护开关及泄压阀,氮气缓冲罐的出气口上设置有第三单向阀。

23.通过采用上述技术方案,通过设置泄压阀,便于对氮气缓冲罐进行泄压动作,提高氮气缓冲罐的安全性。通过设置第二压力保护开关便于实时监测氮气缓冲罐内的气压,避免因氮气缓冲罐被过量填充而造成危险情况的发生,保证氮气缓冲罐的安全性。通过设置第三单向阀,有效的防止外部空气的倒灌,保证了氮气缓冲罐内的氮气纯度。

24.一种包含如上述的制氮系统的小型制氮设备,其还包括箱体,氮气缓冲罐布置于箱体内一侧的顶部,无油空压机及冷凝器相互并列且与氮气缓冲罐平行设置于箱体的内底部,两个吸附塔并列设置于箱体内另一侧,空气过滤器设置于两个吸附塔之间。

25.通过采用上述技术方案,通过设置箱体对各结构件进行防护且在箱体内对各结构件进行合理布局,使整个设备结构更加紧凑、规整及美观,提高了设备的可靠性及使用安全性。

26.综上所述,本实用新型相比于现有技术具有如下有益效果:

27.(1)本实用新型通过设置无油空压机,无油的压缩空气从无油空压机出来进入冷凝器中进行降温,然后压缩空气进入空气过滤器中进行过滤,去除压缩空气中水分及灰尘等杂质,实现对压缩空气净化的目的。净化后的压缩空气分别进入两个吸附塔进行制氮工

序,产生的氮气进入氮气缓冲罐得以缓存。采用先进的无油空压机,确保了压缩空气中不含油,保证了压缩空气的纯净度,也保证了氮气的纯净度,无需油水分离器,也无需外接空气源,简化了设备结构,制造成本低,系统的可靠性及稳定性增强。

28.(2)通过设置排风扇对冷凝器中的压缩空气进行降温。通过设置泄压电磁阀,当制氮结束后,无油空压机停止工作,打开泄压电磁阀可泄掉管路中残存的压缩空气,提高系统的稳定性及安全性。通过设置第一压力保护开关,可实时监测管路中的压力,保证系统的稳定性及安全性。通过设置设置两个进气电磁阀,可实现第一吸附塔及第二吸附塔进行加压和减压的交替进行,确保一个吸附塔在吸附产氮的同时,另一个吸附塔吸附再生,实现连续生产氮气的目的,提高制氮效率。通过设置两个排气电磁阀,便于两个吸附塔工作时废气的排出,从而确保整个系统的正常运行。

29.(3)本实用新型提出的小型制氮设备,其通过设置箱体对各结构件进行防护且在箱体内对各结构件进行合理布局,使整个设备结构更加紧凑、规整及美观,提高了设备的可靠性及使用安全性。

附图说明

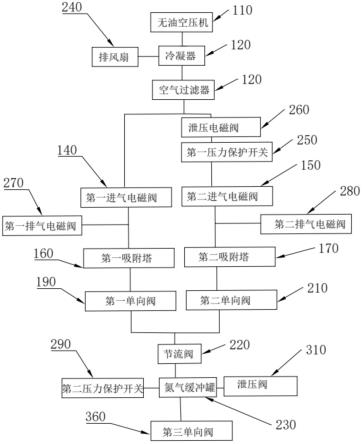

30.图1是本实用新型具体实施例1中制氮系统的连接框图;

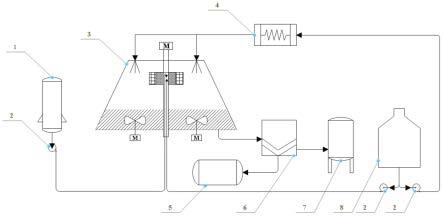

31.图2是本实用新型具体实施例1中小型制氮设备的部分结构示意图;

32.图3是本实用新型具体实施例1中小型制氮设备在另一视角下的部分结构示意图。

具体实施方式

33.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的实施例,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

34.具体实施例1

35.一种制氮系统,如图1所示,其包括依次通过管路连通的无油空压机110、冷凝器120、空气过滤器130、制氮组件及氮气缓冲罐230,制氮组件包括第一吸附塔160及吸附塔,无油空压机110的出气口与冷凝器120的进气口连通,冷凝器120的出气口与空气过滤器130的进气口连通,空气过滤器130的出气口分别与第一吸附塔160及第二吸附塔170的进气口连通,第一吸附塔160及第二吸附塔170的出气口分别与氮气缓冲罐230的进气口连通。

36.本实用新型通过设置无油空压机110,无油的压缩空气从无油空压机110出来进入冷凝器120中进行降温,然后压缩空气进入空气过滤器130中进行过滤,去除压缩空气中水分及灰尘等杂质,实现对压缩空气净化的目的。净化后的压缩空气分别进入第一吸附塔160及第二吸附塔170进行制氮工序,产生的氮气进入氮气缓冲罐230得以缓存。采用先进的无油空压机110,确保了压缩空气中不含油,保证了压缩空气的纯净度,也保证了氮气的纯净度,无需油水分离器,也无需外接空气源,简化了设备结构,制造成本低,系统的可靠性及稳定性增强。

37.进一步地,冷凝器120上连接有用于对冷凝器120中的压缩空气进行降温的排风扇

240。

38.进一步地,空气过滤器130与第一吸附塔160连通的管路上设置有第一进气电磁阀140,空气过滤器130与第二吸附塔170连通的管路上设置有第二进气电磁阀150,第一进气电磁阀140及第二进气电磁阀150的进气口分别与空气过滤器130的出气口连通,第一进气电磁阀140及第二进气电磁阀150的的出气口分别与两个吸附塔的进气口连通。

39.通过设置设置两个进气电磁阀,可实现第一吸附塔160及第二吸附塔170进行加压和减压的交替进行,确保一个吸附塔在吸附产氮的同时,另一个吸附塔吸附再生,实现连续生产氮气的目的,提高制氮效率。

40.进一步地,空气过滤器130与第一进气电磁阀140或与第二进气电磁阀150之间的管路上设置有泄压电磁阀260及第一压力保护开关250。

41.通过设置泄压电磁阀260,当制氮结束后,无油空压机110停止工作,打开泄压电磁阀260可泄掉管路中残存的压缩空气,提高系统的稳定性及安全性。通过设置第一压力保护开关250,可实时监测管路中的压力,保证系统的稳定性及安全性。

42.进一步地,第一电磁阀与第一吸附塔160之间连通的管路上、第二电磁阀与第二吸附塔170之间连通的管路上均设置有第一三通接头,第一三通接头的两个接口分别与相应的进气电磁阀及吸附塔连通,另一个接口上连接有排气电磁阀。本实施例中分别记为第一排气电磁阀270及第二排气电磁阀280,通过设置第一排气电磁阀270及第二排气电磁阀280确保整个系统的正常运行。

43.进一步地,第一吸附塔160与氮气缓冲罐230连通的管路、第二吸附塔170与氮气缓冲罐230连通的管路上分别设置有第一单向阀190及第二单向阀210。通过设置第一单向阀190及第二单向阀210,以分别实现第一吸附塔160及第二吸附塔170分别单向箱氮气缓冲罐230进行供气。

44.进一步地,氮气缓冲罐230的进气口设置有一个,第一单向阀190及第二单向阀210与氮气缓冲罐230之间的管路上设置有第二三通接头,第二三通接头的两个接口分别与第一单向阀190及第二单向阀210连通,另一个接口与氮气缓冲罐230连通。通过设置第二三通接头,便于第一吸附塔160及第二吸附塔170的出气口与具有一个进气口的氮气缓冲罐230分别连通。

45.进一步地,第二三通接头与氮气缓冲罐230之间的管路上设置有节流阀220。通过设置节流阀220,便于对进入氮气缓冲罐230的氮气流量进行控制。

46.进一步地,氮气缓冲罐230上设置有第二压力保护开关290及泄压阀310。通过设置泄压阀310,便于对氮气缓冲罐230进行泄压动作,提高氮气缓冲罐230的安全性。通过设置第二压力保护开关290便于实时监测氮气缓冲罐230内的气压,避免因氮气缓冲罐230被过量填充而造成危险情况的发生,保证氮气缓冲罐230的安全性。

47.进一步地,氮气缓冲罐230的出气口上设置有第三单向阀360,有效的防止外部空气的倒灌,保证了氮气缓冲罐230内的氮气纯度。

48.该制氮系统的工作原理如下:

49.首先,无油空压机110压缩出无油的压缩空气,经管路输送至冷凝器120中,此时泄压电磁阀260及泄压阀310关闭。通过排风扇240给冷凝器120中的压缩空气降温,压缩空气经管路输送至空气过滤器130中,经空气过滤器130滤除压缩空气中的水分和杂质,干燥纯

净的压缩空气经空气过滤器130的出气口输出并经管路分别输送在第一进气电磁阀140及第二进气电磁阀150的进气口。打开第一进气电磁阀140及第二排气电磁阀280,第一吸附塔160开始进气,而第二吸附塔170开始排气,工作一段时间后,关闭第一进气电磁阀140及第二排气电磁阀280,打开第二进气电磁阀150及第一排气电磁阀270,第一吸附塔160开始排气,第二吸附塔170开始进气,再过一段时间后,重复以上动作过程。第一吸附塔160及第二吸附塔170的出气口分别经过第一单向阀190及第二单向阀210,通过第二三通接头,汇合到一起,输出至节流阀220,通过节流阀220的控制,再传送到氮气缓冲罐230的进气口。当氮气缓冲罐230的压力值达到第二压力保护开关290的设定值时,无油空压机110停止工作,第一个泄压电磁阀打开,泄掉管路中残留的压缩空气,第一排气电磁阀270及第二排气电磁阀280同时打开,以放掉第一吸附塔160及第二吸附塔170内的废气。

50.一种包含如上述的制氮系统的小型制氮设备,如图2-3所示,其还包括箱体320,氮气缓冲罐230布置于箱体320内一侧的顶部,无油空压机110及冷凝器120相互并列且与氮气缓冲罐230平行设置于箱体320的内底部,第一吸附塔160与第二吸附塔170并列设置于箱体320内另一侧,空气过滤器130设置于两个吸附塔之间。

51.通过设置箱体320对各结构件进行防护且在箱体320内对各结构件进行合理布局,使整个设备结构更加紧凑、规整及美观,提高了设备的可靠性及使用安全性。

52.具体,无油空压机110的底部均匀连接有多个静音弹簧350,且无油空压机110通过各静音弹簧350连接于箱体320的内底部,降低无油空压机110在工作状态下产生的噪音,以达到静音的效果。

53.具体的,箱体320内对应氮气缓冲罐230设置有第一安装板330,氮气缓冲罐230通过螺栓等紧固件可拆卸地连接于第一安装板330上,提高氮气缓冲罐230安装的稳定性。

54.具体的,箱体320内竖直设置有第二安装板340,第二安装板340位于氮气缓冲罐230的一侧且位于第一吸附塔160及第二吸附塔170之间,空气过滤器130、泄压电磁阀260、第一压力保护开关250、第一进气电磁阀140、第二进气电磁阀150、第一排气电磁阀270及第二排气电磁阀280分别安装于第二安装板340上,保证结构的规整性及紧凑性。

55.以上已将本实用新型做一详细说明,以上,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。