一种csk-ia改进型试块及其使用方法

技术领域

1.本发明属于超声探测领域,尤其是一种csk-ia改进型试块及其使用方法。

背景技术:

2.csk-ia试块在超声检测领域得到广泛的运用,比如:可以测试超声波探伤仪水平线性、估算直探头盲区、测试斜探头前沿长度、测试斜探头折射角(k值)、测试斜探头检测系统灵敏度余量、测试直探头检测系统分辨力、测试斜探头检测系统分辨力。

3.jb/t 9214—2010无损检测《a型脉冲反射式超声检测系统工作性能测试方法》标准规定了超声检测系统性能的测试方法,比如规定了斜探头入射点的测试方法,规定了斜探头折射角或k值的测试方法,虽然使用的试块规定为gb/t 19799.1-2005标准的1号试块或者jb/t 8428-2006的csk-ib试块,与csk-ia试块有所不同,但是,该标准规定的测试方法其他标准均借鉴采用了,只是试块改成了csk-ia试块而已。

4.焊缝超声检测需要校准探头前沿长度和入射点,测试时首先将斜探头对准并找到r100弧面最大反射波,用直尺测量斜探头前端距离r100弧面前端的长度x1,再用100-x1才能得到斜探头前沿长度x2;测试折射角35~70

°

斜探头的折射角时不能在同一面对准ф50mm孔测试,需要翻转csk-ia试块,或者必须配套购买安装厂家制作的旋转架,这比较麻烦:翻转试块有安全风险、不再同一面测试效率不高。

5.超声检测板—板和管—管对接接头,检验等级为c时需要将焊缝磨平,用双晶纵波探头或者直探头检测焊缝中的缺陷;检测t型焊缝时也需要用双晶纵波探头或者直探头检测母材中的裂纹或者层状撕裂缺陷,这些都需要携带配套孔径的平底孔试块,而这些试块与csk-ia试块并不是一体的,仅有csk-ia试块无法满足检测需求。

技术实现要素:

6.为了克服上述技术缺陷,本发明提供一种csk-ia改进型试块及其使用方法,以解决背景技术所涉及的问题。

7.本发明提供一种csk-ia改进型试块及其使用方法,包括:

8.标准csk-ia试块,包括呈矩形的本体部,设置在所述本体部右端面上的圆弧形台阶,以及设置在所述本体部正面并贯穿至背面、且沿着本体部厚度方向从正面到背面孔径逐渐减小的第一阶梯通孔;

9.刻度尺,沿着所述本体部上端面外边缘设置在所述本体部正面;

10.第二阶梯通孔,设置在所述本体部正面并贯穿至背面,且位于所述第一阶梯通孔的右下方,其内部孔径沿着本体部厚度方向从正面到背面逐渐减小;

11.多个平底孔,分别在所述本体部正面上和/或下端面上。

12.优选地或可选地,所述标准csk-ia试块符合gb/t 19799.1-2005标准的1号校准试块。

13.优选地或可选地,所述刻度尺包括毫米刻度和/或测试k≤1.5斜探头折射角k值标

识。

14.优选地或可选地,所述毫米刻度尺刻度从本体部的左端面延伸至所述圆弧形台阶的弧面端,共计270mm。

15.优选地或可选地,所述测试k≤1.5斜探头折射角k值标识中,k0.7刻度线距离本体部左端的长度为184mm,k1.0刻度线距离本体部左端的长度为205mm,k1.5刻度线距离本体部左端的长度为240mm。

16.优选地或可选地,所述第二阶梯通孔的圆心与所述本体部上端面的距离为70mm,所述第二阶梯通孔的圆心与所述本体部左端面的距离为135mm。

17.优选地或可选地,所述第二阶梯通孔沿着本体部厚度方向从正面到背面的孔径依次为ф50mm、ф44mm、ф40mm。

18.优选地或可选地,所述平底孔至少包括6个,且每个平底孔的孔径为ф2mm;

19.至少4个平底孔布置于本体部的正面上,且超声波探测距离分别为5mm、10mm、15mm、20mm;

20.至少2个平底孔布置于本体部的下端面上,分别定义为第一平底孔和第二平底孔;所述第一平底孔的孔道或孔道的延长线位于所述第一通孔与第二通孔之间,所述第一平底孔的超声波探测距离为30mm;所述第二平底孔穿过所述第二阶梯通孔的圆心,所述第二平底孔的超声波探测距离为40mm。

21.本发明还提供一种基于所述的csk-ia改进型试块的使用方法,包括如下步骤:

22.测试斜探头前沿长度和入射点测量,用探头线把斜探头与超声波探伤仪连接起来,打开超声波探伤仪电源开关,选择使用斜探头检测的通道,探头主声束对准圆弧形台阶外侧的弧面,把圆弧形台阶弧面最大反射波调整至仪器满幅高度的80%,,直接读取斜探头前端与刻度尺重合时的毫米刻度x,k1.5刻度对应毫米刻度为y,那么斜探头前沿长度为(x-y)mm,斜探头与k1.5刻度重合的位置就是斜探头的入射点;

23.折射角>k1.5斜探头折射角测量,将斜探头主声束对准第一阶梯通孔,移动探头找到ф50mm圆孔最大反射波,读取斜探头入射点处的毫米刻度尺,得到折射角数值;

24.折射角≤k1.5斜探头折射角测量,将斜探头主声束对准第二阶梯通孔,移动探头找到ф50mm圆孔最大反射波,读取斜探头入射点处的毫米刻度尺,得到折射角数值;

25.优选地或可选地,还包括如下步骤:

26.按照母材厚度选择能够覆盖检测深度的至少3个不同超声波探测距离的平底孔,将上述平底孔最大反射波连成一条曲线,补偿csk-ia改进型试块与焊缝母材之间的耦合差,调整增益或者衰减器,使得曲线上幅度最低的平底孔反射波至少为仪器满幅高度的40%,此状态的曲线即为探伤灵敏度曲线;

27.现场执行超声探伤扫查时,将探伤灵敏度曲线提高预定分贝,发现缺陷波后恢复探伤灵敏度;

28.缺陷定量时,测量同声程位置探伤灵敏度曲线幅度与缺陷波幅度之间的幅度差,即可得到缺陷平底孔当量大小。

29.本发明涉及一种csk-ia改进型试块及其使用方法,相较于现有技术,具有如下有益效果:

30.1、焊缝超声检测需要使用的35~70

°

斜探头,测试斜探头前沿长度时不需要直尺

配合,目视斜探头前端与刻度尺重合的位置即可得到。

31.2、测试斜探头折射角时,折射角≤k1.5的斜探头使用第二阶梯通孔即可,不需要翻转试块,测试斜探头折射角和折射角总的时间缩短了50%左右,消除了翻转试块的安全风险,也无须购买安装旋转架。

32.3、检测母材厚度≤40mm焊缝时,不需要另外携带平底孔试块,直接使用本发明中的超声波探测距离不同的系列平底孔即可,方便了超声检测人员。

附图说明

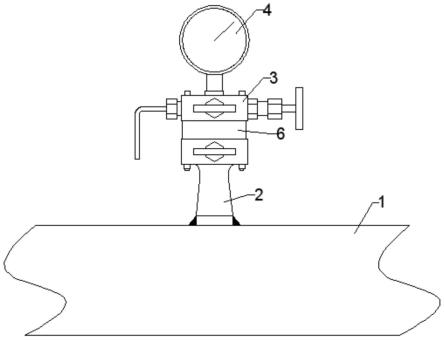

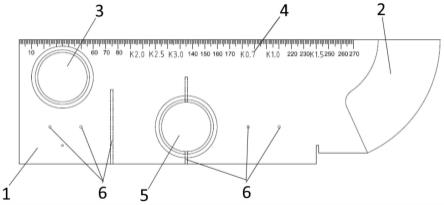

33.图1是本发明的正面示意图。

34.图2是本发明的截面示意图。

35.附图标记为:本体部1、圆弧形台阶2、第一阶梯通孔3、刻度尺4、第二阶梯通孔5、平底孔6。

具体实施方式

36.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

37.参阅附图1至2,一种csk-ia改进型试块,包括:标准csk-ia试块、刻度尺、第二阶梯通孔和多个平底孔。

38.所述标准csk-ia试块符合gb/t 19799.1-2005标准的1号校准试块,为了方便后文叙述,对所述标准csk-ia试块的结构进行定义,所述标准csk-ia试块包括呈矩形的本体部,设置在所述本体部右端面上的圆弧形台阶,以及设置在所述本体部正面并贯穿至背面、且沿着本体部厚度方向从正面到背面孔径逐渐减小的第一阶梯通孔。当然可以理解的是,所述标准csk-ia试块还包括孔径为ф1.5mm通孔,圆弧形台阶与本体部连接处的凹槽等结构,在此不作赘述。

39.在本实施例中,本体部的长度为340mm,宽度为100mm,厚度为25mm;圆弧形台阶为二级台阶,包括两个同心的圆弧面,其圆心位于本体部上端面上,与本体部的左端面的距离为240mm;位于下端面上的圆弧面半径为100mm,厚度为20mm;位于上端面上的圆弧面半径为50mm,厚度为5mm;所述第一阶梯通孔的圆心与所述本体部上端面的距离为30mm,与所述本体部左端面的距离为35mm;所述第二阶梯通孔的圆心与所述本体部上端面的距离为70mm,与所述本体部左端面的距离为135mm;其中,所述第一阶梯通孔与第二阶梯通孔的结构相同,所述第一阶梯通孔、第二阶梯通孔沿着本体部厚度方向从正面到背面的孔径依次为ф50mm、ф44mm、ф40mm,厚度方向依次为13mm、2mm、10mm。

40.所述刻度尺沿着所述本体部上端面外边缘设置在所述本体部正面;所述刻度尺包括毫米刻度和/或测试k≤1.5斜探头折射角k值标识。所述毫米刻度尺刻度从本体部的左端面延伸至所述圆弧形台阶的弧面端,共计270mm。所述测试k≤1.5斜探头折射角k值标识中,k0.7刻度线距离本体部左端的长度为184mm,k1.0刻度线距离本体部左端的长度为205mm,k1.5刻度线距离本体部左端的长度为240mm。如此,在焊缝超声检测需要使用的35~70

°

斜

探头,测试斜探头前沿长度时不需要直尺配所述合,目视斜探头前端与刻度尺重合的位置即可得到。

41.所述第二阶梯通孔设置在所述本体部正面并贯穿至背面,且位于所述第一阶梯通孔的右下方,其内部孔径沿着本体部厚度方向从正面到背面逐渐减小;其中,所述第二阶梯通孔的圆心与所述本体部上端面的距离为70mm,与所述本体部左端面的距离为135mm;其中,所述第二阶梯通孔与第一阶梯通孔的结构相同,所述第二阶梯通孔沿着本体部厚度方向从正面到背面的孔径依次为ф50mm、ф44mm、ф40mm,厚度方向依次为13mm、2mm、10mm。

42.所述平底孔分别在所述本体部正面上和/或下端面上。在本实施例中,所述平底孔包括6个,且每个平底孔的孔径为ф2mm;4个平底孔布置于本体部的正面上,且超声波探测距离分别为5mm、10mm、15mm、20mm;2个平底孔布置于本体部的下端面上,分别定义为第一平底孔和第二平底孔;所述第一平底孔的孔道或孔道的延长线位于所述第一通孔与第二通孔之间,所述第一平底孔的超声波探测距离为30mm;所述第二平底孔穿过所述第二阶梯通孔的圆心,所述第二平底孔的超声波探测距离为40mm。检测母材厚度≤40mm焊缝时,不需要另外携带平底孔试块,直接使用本发明中的超声波探测距离不同的系列平底孔即可,方便了超声检测人员。

43.为了方便理解csk-ia改进型试块的技术方案,对其使用方法做出简要说明:

44.1、测试斜探头前沿长度和入射点测量:检验环境应保证白光照度≥500lx,用探头线把斜探头与超声波探伤仪连接起来,打开超声波探伤仪电源开关,数字式超声波探伤仪选择使用斜探头检测的通道,探头主声束对准csk-ia改进型试块中r100mm弧面,移动探头、调整增益或者衰减器把r100mm弧面最大反射波调整为仪器满幅高度的80%,人眼视线与斜探头侧面垂直的条件下,直接读取斜探头前端与csk-ia改进型试块中刻度尺重合时的毫米刻度x,k1.5刻度对应毫米刻度为y,那么斜探头前沿长度为(x-y)mm,斜探头与k1.5刻度重合的位置就是斜探头的入射点;例如,在本实施例中,令k1.5(对应毫米刻度为240mm)刻度为0mm,此时刻度为251,那么斜探头前沿长度为251-240=11mm;此时斜探头与k1.5刻度重合的位置就是斜探头的入射点。前沿长度测试结果操作者应写入性能校验记录,也可以输入数字式超声波探伤仪相应通道中保留。

45.2、折射角>k1.5斜探头折射角测量:将斜探头主声束对准第一阶梯通孔,移动探头找到ф50mm圆孔最大反射波,人眼视线与斜探头侧面垂直的条件下,读取斜探头入射点处的mm刻度尺,在表1中查找折射角数值。

46.表1:折射角>k1.5探头mm刻度尺与折射角对应表

47.[0048][0049]

3、折射角≤k1.5斜探头折射角测量。将斜探头主声束对准第二阶梯通孔,移动探头找到ф50mm圆孔最大反射波,人眼视线与斜探头侧面垂直的条件下,读取斜探头入射点处的mm刻度尺,在表2中查找折射角数值。

[0050]

表2:折射角≤k1.5探头mm刻度尺与折射角对应表

[0051]

[0052]

[0053][0054]

4、平底孔使用方法:用探头线连接探头与超声波探伤仪,打开超探仪电源开关,按照母材厚度选择能够覆盖检测深度的至少3个不同超声波探测距离的ф2mm平底孔,将上述ф2mm平底孔最大反射波连成一条曲线,补偿试块与焊缝母材之间的耦合差,调整增益或者衰减器,使得曲线上幅度最低的ф2mm平底孔反射波至少为仪器满幅高度的40%,此状态的曲线即为探伤灵敏度曲线。现场执行超声探伤扫查时,应将探伤灵敏度曲线提高6db,发现缺陷波后恢复探伤灵敏度。缺陷定量时,测量同声程位置探伤灵敏度曲线幅度与缺陷波幅度之间的幅度差,即可得到缺陷平底孔当量大小。

[0055]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。