1.本技术涉及显示技术领域,具体涉及一种卷曲测试装置及测试柔性显示屏的方法。

背景技术:

2.在柔性显示屏的生产制造工艺中,随着有机发光二极管的生产技术日益成熟,有机发光二极管的制作成本逐渐降低,并成为一种可以与液晶显示竞争的技术。进一步地,有机发光二极管的优势逐渐凸显,其中可以实现柔性显示是其最大的特点。

3.为了保证柔性显示屏的耐弯折特性,柔性显示屏在出厂之前都需要通过严苛的弯折测试。对于大面积显示屏,例如tv/笔电/商用屏体,他们的柔性形态通常是卷曲状态,因此,这些柔性显示屏还需要进行卷曲测试。这就需要一种卷曲测试装置来评价屏幕的弯折老化性能。

4.现有技术中,柔性显示屏的卷曲测试装置结构一般包括基台、设置在基台上的两个固定轴、位于其中一个固定轴上的夹持端以及位于另一个固定轴上的转轴。柔性显示屏可以将其一端固定在转轴的平面上,将另一端固定在夹持端。通过控制转轴的旋转同时配合着使夹持端产生相对位移,从而实现对柔性显示屏卷曲老化性的测试。然而,现有技术中的卷曲测试装置,由于转轴的半径是固定的,一次只能进行一种弯折半径的测试,导致测试效率低的问题,且卷曲过程中存在膜层与膜层之间的接触和摩擦问题。

技术实现要素:

5.本技术实施例提供一种卷曲测试装置及测试柔性显示屏的方法,以解决现有技术中卷曲测试装置测试柔性显示屏的卷曲性能效率低的问题。

6.本技术实施例提供一种卷曲测试装置,所述卷曲测试装置用于测试柔性显示屏,所述卷曲测试装置包括:

7.基台,所述基台具有第一表面;

8.支撑组件,所述支撑组件包括第一支撑件和第二支撑件,所述第一支撑件和第二支撑件设置在所述第一表面,且所述第一支撑件和第二支撑件相对设置;

9.卷曲组件,所述卷曲组件包括第一涡卷弹簧和第二涡卷弹簧,所述第一涡卷弹簧设置在所述第一支撑件上,所述第二涡卷弹簧设置在所述第二支撑件上,所述第一涡卷弹簧和第二涡卷弹簧相对设置;

10.其中,所述第一涡卷弹簧和第二涡卷弹簧用于固定所述柔性显示屏,所述第一涡卷弹簧和所述第二涡卷弹簧的伸展或收缩以带动所述柔性显示屏伸展或收缩。

11.可选的,在本技术的一些实施例中,所述卷曲测试装置还包括第一滑动组件和第二滑动组件,所述第一涡卷弹簧包括第一端点和第二端点;所述第二涡卷弹簧包括第三端点和第四端点;所述第一滑动组件的一端固定连接在所述第一支撑件上,所述第一滑动组件的另一端与所述第二端点连接,所述第二滑动组件的一端固定连接在所述第一支撑件

上,所述第二滑动组件的另一端与所述第四端点,所述第二端点和所述第四端点沿所述第一滑动组件和所述第二滑动组件上下滑动。

12.可选的,在本技术的一些实施例中,所述第一滑动件包括第一连接杆、第一横杆、第一固定部以及第一滑动部,所述第一连接杆的一端固定连接在所述第一支撑件上,所述第一连接杆的另一端与所述第一横杆固定连接,所述第一横杆与所述第一固定部固定连接,所述第一固定部垂直于所述基台,所述第一滑动部可沿所述第一固定部上下滑动。

13.可选的,在本技术的一些实施例中,所述第二滑动组件包括第二连接杆、第二横杆、第二固定部以及第二滑动部,所述第二连接杆的一端固定连接在所述第二支撑件上,所述第二连接杆的另一端与所述第二横杆固定连接,所述第二横杆与所述第二固定部固定连接,所述第二固定部垂直于所述基台,所述第二滑动部可沿所述第二固定部上下滑动。

14.可选的,在本技术的一些实施例中,所述卷曲测试装置还包括至少一个驱动组件,所述驱动组件用于驱动所述第一涡卷弹簧和/或所述第二涡卷弹簧伸展或收缩,所述驱动组件与所述第一端点和所述第三端点连接。

15.可选的,在本技术的一些实施例中,所述卷曲测试装置还包括固定组件,所述固定组件用于将所述柔性显示屏固定于所述第一涡卷弹簧和所述第二涡卷弹簧上。

16.可选的,在本技术的一些实施例中,所述固定组件包括第一夹持件和第二夹持件,所述第一夹持件将所述柔性显示屏的一端夹持固定在所述第一涡卷弹簧上,所述第二夹持件将所述柔性显示屏的另一端夹持固定在所述第二涡卷弹簧上。

17.可选的,在本技术的一些实施例中,所述第一夹持件包括相对设置的第一夹持口和第二夹持口,所述第一夹持口夹持所述第一涡卷弹簧,所述第二夹持口夹持所述柔性显示屏的一端,所述第二夹持件包括相对设置的第三夹持口和第四夹持口,所述第三夹持口夹持所述第二涡卷弹簧,所述第四夹持口夹持所述柔性显示屏的另一端。

18.可选的,在本技术的一些实施例中,所述卷曲测试装置还包括至少一个防滑层,所述防滑层设置于所述固定组件靠近所述柔性显示屏的一面。

19.可选的,在本技术的一些实施例中,所述第一涡卷弹簧和/或所述第二涡卷弹簧上贴附有标尺。

20.相应的,本技术实施例还提供一种测试柔性显示屏的方法,包括:使用如上任一项所述的卷曲测试装置对柔性显示屏进行测试,所述测试柔性显示屏的方法包括:

21.将柔性显示屏固定于所述第一涡卷弹簧和所述第二涡卷弹簧上;

22.使所述第一涡卷弹簧和所述第二涡卷弹簧伸展或收缩以带动所述柔性显示屏伸展或收缩以确定柔性显示屏的缺陷位置;

23.用标尺确定所述缺陷位置,基于所述缺陷位置确定所述柔性显示屏可承受的卷曲半径的范围。

24.可选的,在本技术的一些实施例中,在用标尺确定所述缺陷位置,基于所述缺陷位置确定所述柔性显示屏缺陷的卷曲半径的范围的步骤中,包括:

25.确定所述柔性显示屏的起始端在所述标尺上的位置,为第一长度;

26.所述柔性显示屏进行拉伸之后,测量所述第一长度与所述缺陷位置的长度差,为第二长度;

27.根据所述第一长度、所述第二长度和标准半径的对应关系,确定所述缺陷位置。

28.本技术实施例公开了一种卷曲测试装置及测试柔性显示屏的方法,卷曲测试装置用于测试柔性显示屏,卷曲测试装置包括基台、支撑组件和卷曲组件。基台具有第一表面。支撑组件包括第一支撑件和第二支撑件。第一支撑件和第二支撑件设置在第一表面,且第一支撑件和第二支撑件相对设置。卷曲组件包括第一涡卷弹簧和第二涡卷弹簧。第一涡卷弹簧设置在第一支撑件上。第二涡卷弹簧设置在第二支撑件上。第一涡卷弹簧和第二涡卷弹簧相对设置。其中,第一涡卷弹簧和第二涡卷弹簧用于固定柔性显示屏,第一涡卷弹簧和第二涡卷弹簧可伸展或收缩以带动柔性显示屏伸展或收缩。在本技术中,通过采用第一涡卷弹簧和第二涡卷弹簧测试柔性显示屏,因第一涡卷弹簧和第二涡卷弹簧具有不同的半径,在测试同一柔性显示屏时,可以同时测量多种不同半径的柔性显示屏,进而提高了柔性显示屏的测试效率。且,因第一涡卷弹簧和第二涡卷弹簧具有不同的半径,进而解决柔性显示屏的膜层与膜层之间的摩擦问题,从而降低成本。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1是本技术实施例提供的卷曲测试装置的立体示意图。

31.图2是本技术实施例提供的卷曲测试装置的正视示意图。

32.图3是本技术实施例提供的第一涡卷弹簧和第二涡卷弹簧的结构示意图。

33.图4是本技术实施例提供的第一滑动组件的第一种正视结构示意图。

34.图5是图4中的第一滑动组件沿ab线的结构剖视示意图。

35.图6是本技术实施例提供的第一滑动组件和第一涡卷弹簧的结构示意图。

36.图7是本技术实施例提供的第二滑动组件的第一种正视结构示意图。

37.图8是图7中的第二滑动组件沿bc线的结构剖视示意图。

38.图9是本技术实施例提供的固定组件的第一种结构示意图。

39.图10是本技术实施例提供的固定组件的第二种结构示意图。

40.图11是本技术实施例提供的标尺和第一涡卷弹簧的结构示意图。

41.图12是本技术实施例提供的第一滑动组件的第二种侧视结构示意图。

42.图13是本技术实施例提供的第二滑动组件的第二种侧视结构示意图。

43.图14是本技术实施例提供的测试柔性显示屏的方法的流程示意图。

44.图15是本技术实施例提供的卷曲测试装置测试柔性显示屏后的状态示意图。

45.图16是图15中的柔性显示屏固定在第一涡卷弹簧的侧视图。

46.图17是本技术实施例的柔性显示屏的失效位置示意图。

具体实施方式

47.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

48.本技术实施例提供一种卷曲测试装置及其测试柔性显示屏的方法。以下分别进行详细说明。

49.请参阅图1和图2,图1是本技术实施例提供的卷曲测试装置的立体示意图。图2是本技术实施例提供的卷曲测试装置的正视示意图。本技术提供一种卷曲测试装置10。卷曲测试装置10用于测试柔性显示屏。卷曲测试装置10包括基台100、支撑组件200和卷曲组件300。

50.基台100具有第一表面101。支撑组件200和卷曲组件300设置于第一表面101,但不限于此。基台100用于承载卷曲测试装置10的支撑组件200和卷曲组件300,使得卷曲测试装置10在工作过程中,保持相对稳定。

51.在一实施例中,基台100的形状为长方体、正方体、三角体或圆台等。

52.在一实施例中,基台100为空心基台100,在空心基台100设置有设备的线路。在空心基台100中设置设备的线路,提高了安全性。

53.在一实施例中,卷曲测试装置10还包括人机交互设备,人机交互设备包括显示触摸屏、中控台或控制按钮等。

54.请继续参阅图1和图2。支撑组件200包括第一支撑件210和第二支撑件220。第一支撑件210和第二支撑件220设置在第一表面101,且第一支撑件210和第二支撑件220相对设置。

55.第一支撑件210和第二支撑件220为刚性支撑件。采用刚性支撑件形成第一支撑件210和第二支撑件220,使得第一支撑件210和第二支撑件220具备良好的支撑性能,保证卷曲测试装置10可以正常运作。

56.在一实施例中,第一支撑件210和第二支撑件220均由两根斜杆形成,两根斜杆倾斜设置在基台100的第一表面101。第一支撑件210和第二支撑件220均采用两根斜杆形成,并倾斜设置在基台100的第一表面101,提高了卷曲测试装置10运作时的稳定性。

57.在一实施例中,第一支撑件210和第二支撑件220为中空的第一支撑件210和第二支撑件220,将提供给设备信号的电线设置于第一支撑件210和第二支撑件220中。通过将第一支撑件210和第二支撑件220设置为中空,使得电线可以设置于第一支撑件210和第二支撑件220中,减少电线在基台100上的占用空间,提高了卷曲测试装置10运作的安全性,并降低成本。

58.请继续参阅图1和图2。在一实施例中,第一支撑件210和第二支撑件220为可移动的第一支撑件210和第二支撑件220。将第一支撑件210和第二支撑件220设置为可移动的,使得第一支撑件210和第二支撑件220可以在第一表面101移动,提高了柔性显示屏固定于卷曲组件300的效率,且避免柔性显示屏20在固定时因第一支撑件210和第二支撑件220间的距离和柔性显示屏20的长度相同,使得柔性显示屏20固定于卷曲组件300时受到损伤。

59.请继续参阅图1和图2。卷曲组件300包括第一涡卷弹簧310和第二涡卷弹簧320。第一涡卷弹簧310设置在第一支撑件210上。第二涡卷弹簧320设置在第二支撑件220上。第一

涡卷弹簧310和第二涡卷弹簧320相对设置。其中,第一涡卷弹簧310和第二涡卷弹簧320用于固定柔性显示屏。第一涡卷弹簧310和第二涡卷弹簧320可伸展或收缩以带动柔性显示屏伸展或收缩。固定第一支撑件210,将柔性显示屏的一端直接卷绕于第一支撑件210上的第一涡卷弹簧310,将柔性显示屏固定在同一水平线上,移动第二支撑件220向柔性显示屏的另一端靠近,沿着柔性显示屏之间的缝隙,将柔性显示屏的另一端套入第二支撑件220上的第二涡卷弹簧320,完成柔性显示屏的固定。

60.请参阅图3,图3是本技术实施例提供的第一涡卷弹簧和第二涡卷弹簧的结构示意图。第一涡卷弹簧310包括第一端点311和第二端点312。第一端点311位于第一涡卷弹簧310内侧的端部。第二端点312位于第一涡卷弹簧310外侧的端部。第二涡卷弹簧320包括第三端点321和第四端点322。第三端点321位于第二涡卷弹簧320内侧的端部。第四端点322位于第二涡卷弹簧320外侧的端部。固定第一涡卷弹簧310和第二涡卷弹簧320的第一端点311或第三端点321,拉伸第二端点312和/或第四端点322时,第一涡卷弹簧310和第二涡卷弹簧320会因其自身金属的形变力产生作用于第一端点311或第三端点321的力,第一端点311或第三端点321的力接近为旋转扭力。反之,如果第一涡卷弹簧310和第二涡卷弹簧320的第二端点312或第四端点322,往第一端点311或第三端点321施加旋转扭力,第一涡卷弹簧310和第二涡卷弹簧320则会形变收缩,形成其自身漩涡的各个圈的半径则会变小。

61.在一实施例中,第一涡卷弹簧310和第二涡卷弹簧320是一种卷曲的金属薄片,第一涡卷弹簧310和第二涡卷弹簧320均由多个半径逐渐增大的半圆连接形成。

62.在本技术中,因采用由多个半径逐渐增大的半圆形成第一涡卷弹簧310和第二涡卷弹簧320,使得在测试一个柔性显示屏时,可以同时测试多种不同弯折半径,提高了测试柔性显示屏耐弯折性能的效率,降低了成本。因采用由多个半径逐渐增大的半圆形成第一涡卷弹簧310和第二涡卷弹簧320,还避免了柔性显示屏在不同曲面间的接触和摩擦,从而避免柔性显示屏的表面受到损伤,降低了成本。因第一涡卷弹簧310和第二涡卷弹簧320具有弹性,在驱动第一涡卷弹簧310和/或第二涡卷弹簧320收缩后,在较短时间内无需持续驱动第一涡卷弹簧310和/或第二涡卷弹簧320收缩,第一涡卷弹簧310和第二涡卷弹簧320可自行完成卷曲测试动作,从而起到节省用电的效果。

63.请继续参阅图1和图2。卷曲测试装置10还包括至少一个驱动组件400。驱动组件400用于驱动第一涡卷弹簧310和/或第二涡卷弹簧320伸展或收缩。采用一个驱动组件400驱动第一涡卷弹簧310或第二涡卷弹簧320中的一个伸展或收缩来带动第一涡卷弹簧310或第二涡卷弹簧320中的另一个伸展或收缩,降低了成本。

64.在一实施例中,驱动组件400为两组,一组驱动组件400驱动第一涡卷弹簧310伸展或收缩。另一组驱动组件400驱动第二涡卷弹簧320伸展或收缩。采用两组驱动组件400分别驱动第一涡卷弹簧310和第二涡卷弹簧320,使得驱动组件400可以精确的控制第一涡卷弹簧310和第二涡卷弹簧320驱动精度。

65.请继续参阅图1-图3。在一实施例中,驱动组件400包括驱动电机410、传动带420、轴承430和转轴440,轴承430设置于第一支撑件210上。转轴440套设于轴承430中。转轴440与第一端点311和/或第三端点321固定连接。驱动电机410设置在基台100上。驱动电机410和转轴440通过传动带420连接。驱动电机410驱动传动带420以带动转轴440转动。

66.在一实施例中,驱动电机410设置于基台100中。

67.请继续参阅图1和图2。在一实施例中,驱动电机410设置有转动部411。转动部411设置于驱动电机410的外表面。

68.请继续参阅图1和图2。在一实施例中,驱动组件400还包括第一传动件450和第二传动件460。第一传动件450与转动部411固定连接。第二传动件460与转轴440固定连接。传动带420连接第一传动件450和第二传动件460。与转动部411连接的第一传动件450通过传动带420带动与转轴440连接的第二传动件460转动,从而使得第一涡卷弹簧310伸展或收缩。

69.在本技术中,在转动部411和转轴440上固定连接第一传动件450和第二传动件460,提高了转轴440的转动效果,降低卷曲测试装置10的能耗,且,解决传动带420易脱落的问题。

70.请参阅图1、图2在一实施例中,卷曲测试装置10还包括第一滑动组件500和第二滑动组件600。第一滑动组件500的一端固定连接在第一支撑件210上。第一滑动组件500的另一端与第二端点312连接。第二滑动组件600的一端固定连接在第一支撑件210上。第二滑动组件600的另一端与第四端点322。第二端点312和第四端点322沿第一滑动组件500和第二滑动组件600垂于第一表面101的方向上下滑动。

71.请参阅图4-图6,图4是本技术实施例提供的第一滑动组件的第一种正视结构示意图。图5是图4中第一滑动组件的沿ab线结构剖视示意图。图6是本技术实施例提供的第一滑动组件和第一涡卷弹簧的结构示意图。第一滑动组件500包括第一固定块510和第一滑动块520。第一固定块510垂直于基台100。第一固定块510设置有第一卡槽511。第一滑动块520设置有与第一卡槽511对应设置的第一凸起521。第一凸起521与第一卡槽511卡接。第一固定块510固定于轴承430上。第一滑动块520连接第二端点312。第一滑动块520可沿第一固定块510上下滑动。

72.请参阅图7和图8,图7和图8是本技术实施例提供的第二滑动组件的第一种正视结构示意图。图8是图7中的第二滑动组件沿bc线的结构剖视示意图。第二滑动组件600包括第二固定块610和第二滑动块620。第二固定块610垂直于基台100。第二固定块610设置有第二卡槽611。第二滑动块620设置有第二凸起621。第二凸起621与第二卡槽611卡接。第二固定块610固定于轴承430上。第二滑动块620连接第四端点322。第二滑动块620可沿第二固定块610上下滑动。

73.在本技术中,采用第一滑动块520固定连接第二端点312,第二滑动块620固定连接第四端点322,转轴440与第一端点311固定连接,使得第二端点312和第四端点322沿着第一固定块510和第二固定块610的垂直于第一表面101的方向上下移动,而与第一表面101平行的方向固定。当驱动第一端点311和/或第三端点321旋转时,第一涡卷弹簧310和第二涡卷弹簧320趋向于往旋转收缩的方向运动。因水平方向固定,而垂直第一表面101的方向设置了第一滑动块520和第二滑动块620,因此第一涡卷弹簧310和第二涡卷弹簧320不会旋转,而只有收缩动作。因采用由多个半径逐渐增大的半圆形成第一涡卷弹簧310和第二涡卷弹簧320,当驱动第一涡卷弹簧310和/或第二涡卷弹簧320时,第一涡卷弹簧310和第二涡卷弹簧320的展开或收缩会带动其上的柔性显示屏展开或收缩,从而可以根据第一涡卷弹簧310和第二涡卷弹簧320的半径的增加和减小来测试柔性显示屏20的耐弯折性,同时提高了同一柔性显示屏20不同半径的测试效率。

74.请参阅图9,图9是本技术实施例提供的固定组件的第一种结构示意图。卷曲测试装置10还包括固定组件700。固定组件700用于将柔性显示屏20固定于第一涡卷弹簧310和第二涡卷弹簧320。具体的,固定组件700的材料为柔性橡胶磁。采用由柔性橡胶磁形成固定组件700,而第一涡卷弹簧310和第二涡卷弹簧320为金属,使得固定组件700与第一涡卷弹簧310和第二涡卷弹簧320之间产生的吸引力,从而将柔性显示屏20夹持固定在第一涡卷弹簧310和第二涡卷弹簧320。固定组件700设置有第一夹持件710和第二夹持件720。第一夹持件710包括相对设置的第一夹持口711和第二夹持口712。第一夹持口711夹持第一涡卷弹簧310。第二夹持口712夹持柔性显示屏20的一端。第二夹持件720包括相对设置的第三夹持口721和第四夹持口722。第三夹持口721夹持第二涡卷弹簧320。第四夹持口722夹持柔性显示屏20的另一端。

75.在本技术中,采用固定组件700将柔性显示屏20固定于第一涡卷弹簧310和第二涡卷弹簧320,使得卷曲测试装置10可以测试柔性显示屏,避免柔性显示屏在夹持并卷曲的过程中遭到破坏,降低成本。柔性显示屏可以为边缘具有柔性线路或芯片的柔性显示屏。

76.在本技术中,采用两个夹持口分别夹持涡卷弹簧和柔性显示屏20,避免因柔性显示屏20和涡卷弹簧的之间的厚度较厚,使得涡卷弹簧和夹持件之间的吸引力减弱,从而避免柔性显示屏20脱落,从而提高测试柔性显示屏20的测试效率。

77.请参阅图10,图10是本技术实施例提供的固定组件的第二种结构示意图。在一实施例中,固定组件700设置有第三夹持件730和第四夹持件740。第三夹持件730设置有第五夹持口731。第五夹持口731夹持柔性显示屏20和第一涡卷弹簧310。第四夹持件740设置有第六夹持口741。第六夹持口741夹持柔性显示屏20和第二涡卷弹簧320。

78.在本技术中,采用设置有一个夹持口的第三夹持件730夹持柔性显示屏20和第一涡卷弹簧310以及采用设置有一个夹持口的第四夹持件740夹持柔性显示屏20和第二涡卷弹簧320,即,直接将柔性显示屏20贴附于涡卷弹簧上,从而提高了柔性显示屏20的测试精度。

79.在一实施例中,卷曲测试装置10还包括至少一防滑层。防滑层设置于固定组件700靠近柔性显示屏20的一面。

80.在本技术中,在固定组件700靠近柔性显示屏20的一面设置一层防滑层,避免因柔性显示屏20的表面光滑,且脆弱,而导致柔性显示屏20脱落以及出现损伤的问题。

81.在一实施例中,防滑层的材料为泡棉。

82.请参阅图11,图11是本技术实施例提供的标尺和第一涡卷弹簧的结构示意图。第一涡卷弹簧310和第二涡卷弹簧320上贴附有标尺800。

83.在本技术中,在第一涡卷弹簧310和第二涡卷弹簧320内侧设置标尺800,使得在测试柔性显示屏20,可以直接确定柔性显示屏20的缺陷位置,进而提高了柔性显示屏20的测试效率。

84.请参阅图12和图13,图12是本技术实施例提供的第一滑动组件的第二种侧视结构示意图。图13是本技术实施例提供的第二滑动组件的第二种侧视结构示意图。需要说明的是,第二种结构与第一种结构的不同之处在于:

85.第一滑动组件500包括第一连接杆530、第一横杆540、第一固定部550以及第一滑动部560。第一连接杆530的一端固定连接在第一支撑件210上。第一连接杆530的另一端与

第一横杆540固定连接。第一横杆540与第一固定部550固定连接。第一固定部550垂直于基台100。第一滑动部560沿第一固定部550垂直于第一表面101的方向上下滑动。具体的,第二滑动组件600包括第二连接杆630、第二横杆640、第二固定部650以及第二滑动部660。第二连接杆630的一端固定连接在第二支撑件220上。第二连接杆630的另一端与第二横杆640固定连接。第二横杆640与第二固定部650固定连接。第二固定部650垂直于基台100。第二滑动部660可沿第二固定部650上下滑动。

86.在本技术中,采用第一滑动部560固定连接第二端点312,第二滑动部660固定第四端点322,转轴440与第一端点311固定连接,使得第二端点312和第四端点322沿着第一固定部550和第二固定部650垂直于第一表面101的方向上下移动,而水平方向固定。当驱动第一端点311和第三端点321旋转时,第一涡卷弹簧310和第二涡卷弹簧320趋向于往旋转收缩的方向运动。因水平方向固定,而垂直于第一表面101的方向设置了第一滑动部560和第二滑动部660,因此第一涡卷弹簧310和第二涡卷弹簧320不会旋转,而只有收缩动作,从而可以根据第一涡卷弹簧310和第二涡卷弹簧320的半径的增加和减小来测试柔性显示屏20的耐弯折性,同时提高了同一柔性显示屏20不同半径的测试效率。

87.本技术实施例公开了一种卷曲测试装置10,卷曲测试装置10用于测试柔性显示屏20,卷曲测试装置10包括基台100、支撑组件200和卷曲组件300,基台100具有第一表面101,支撑组件200包括第一支撑件210和第二支撑件220,第一支撑件210和第二支撑件220设置在第一表面101,且第一支撑件210和第二支撑件220相对设置,卷曲组件300包括第一涡卷弹簧310和第二涡卷弹簧320,第一涡卷弹簧310设置在第一支撑件210上,第二涡卷弹簧320设置在第二支撑件220上,第一涡卷弹簧310和第二涡卷弹簧320相对设置,其中,第一涡卷弹簧310和第二涡卷弹簧320用于固定柔性显示屏20,第一涡卷弹簧310和第二涡卷弹簧320可伸展或收缩以带动柔性显示屏20伸展或收缩。在本技术中,通过采用第一涡卷弹簧310和第二涡卷弹簧320测试柔性显示屏20,提高了柔性显示屏20的测试效率,从而降低成本。

88.请参阅图14和图15,图14是本技术实施例提供的测试柔性显示屏的方法的流程示意图。图15是本技术实施例提供的卷曲测试装置测试柔性显示屏后的状态示意图。本技术还提供一种测试柔性显示屏20的方法,包括:使用如上所述卷曲测试装置10对柔性显示屏20进行测试,测试柔性显示屏的方法包括:

89.b11、将柔性显示屏固定于第一涡卷弹簧和第二涡卷弹簧上。

90.具体的,根据测试半径的需求,将柔性显示屏20安装到第一涡卷弹簧310和第二涡卷弹簧320上,且,将柔性显示屏20起始端分别对应至第一涡卷弹簧310和第二涡卷弹簧320内侧标尺800的同一刻度。如,若测试半径较小,则可以安装到第一涡卷弹簧310和第二涡卷弹簧320上靠近第一端点311和第三端点321的位置上;若测试半径较大,可以将柔性显示屏20安装到靠近第二端点312和第四端点322的位置。

91.在本技术中,将柔性显示屏20的起始端分别对应至第一涡卷弹簧310和第二涡卷弹簧320内侧标尺800的同一刻度,解决了柔性显示屏20两边收缩程度不一致而被扭曲的问题。

92.b12、使第一涡卷弹簧和第二涡卷弹簧伸展或收缩以带动柔性显示屏伸展或收缩以确定柔性显示屏的缺陷位置。

93.将相应的参数录入驱动电机410中。参数包括卷曲圈数、卷曲次数以及卷曲速度

等。卷曲圈数为1~200圈。卷曲次数为1~500000。卷曲速度为0.1圈/s~100圈/s。

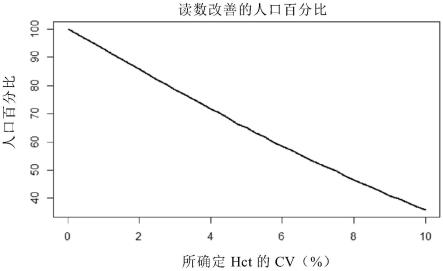

94.然后,在首次调试设备或第一涡卷弹簧310和第二涡卷弹簧320时通过测量rn’,rn’为应半圆n在收缩后的半径最小值。

95.开始测试柔性显示屏20。确定柔性显示屏20的缺陷位置。然后,读取缺陷位置处对应的标尺800数值。

96.卷曲圈数用于控制第一涡卷弹簧310和第二涡卷弹簧320由自然展开状态的标准半径rn,测试到半径rn’所需的动作。

97.卷曲圈数具体由第一涡卷弹簧310和第二涡卷弹簧320的大小和弹性系数决定。卷曲次数为驱动电机410旋转正向旋转一定时间后,再反向旋转的往复次数。

98.卷曲速度为驱动电机410的旋转速度。

99.b13、基于缺陷位置确定柔性显示屏可承受的卷曲半径的范围。

100.在卷曲一定次数并发现卷曲导致的缺陷后,为了确定柔性显示屏20可以承受的最小或最大的卷曲半径,需要通过计算、编程计算或查表等方法来确定对应缺陷位置所在的被卷曲时的卷曲半径范围。

101.请参阅图15和图16,图16是图15中的柔性显示屏固定在第一涡卷弹簧的侧视图。例如,本实施例中设定第一涡卷弹簧310的第一端点311以及第二涡卷弹簧320的第三端点321处的标尺800数值为0mm,假设被卷曲对象固定的起始端为标尺800数值100mm处时,柔性显示屏20的起始位置为l0=100mm,l0为第一长度。通过计算、编程计算或查表的方式判断缺陷位置处于哪一个半圆当中。即可得知缺陷位置是经过怎样的变化。在本实施例中,采用查表的方式判断缺陷位置处于哪一个半圆当中,查表如下:

[0102][0103]

需要说明的是,r1、r2、r3、r4

……

rn分别为从最中心到最外围半圆的半径,其中n为组成第一涡卷弹簧310和第二涡卷弹簧320的半圆数量。卷曲开始后,组成第一涡卷弹簧310和第二涡卷弹簧320的半圆的半径会发生变化,rn’是对应半圆n在卷曲收缩后的半径最小值。l1为所发现的缺陷位置与卷曲起始位置l0之间的长度差,在取下柔性显示屏20后,测量l1与卷曲起始端的长度即为l1,l1为第二长度。卷曲测试后只有1个缺陷时,l1为一个值,有多个缺陷时,l1为多个值,可以表示为l1、l2、l3

…

lx,获取缺陷位置后进行查表确定缺陷所在卷曲半径范围。

[0104]

请参阅图16和图17,图17是本技术实施例的柔性显示屏的失效位置示意图。举例

说明,由图16和图17可知,柔性显示屏20的缺陷位置在第一涡卷弹簧310上经过了半径分别为r1、r2、r3、r4共4个半圆的弧长度,并且在第5个半圆内。此时,l1 l0满足:πr1 πr2 πr3 πr4(半圆r1~r4的半圆弧长)≤l1 l0≤πr1 πr2 πr3 πr4 πr5(半圆r1~r5的半圆弧长)。由于卷曲后第一涡卷弹簧310的半圆半径在变小,此时缺陷位置满足:πr1’ πr2’ πr3’ πr4’≤l1 l0≤πr1’ πr2’ πr3’ πr4’ πr5’。而此时,缺陷所在位置的柔性显示屏20被卷曲的半径范围为r5’~r5。

[0105]

因此,如果l1 l0满足:时,缺陷所在位置对应的柔性显示屏20被卷曲的半径为rn’~rn。即,确定缺陷位置处于哪一个半圆当中,确定了柔性显示屏20可承受的卷曲半径的范围。另外可以通过对比判断不同半圆的卷曲半径范围来缩小缺陷半径的范围。即确定柔性显示屏20的最小卷曲半径或可承受的卷曲半径的范围。

[0106]

本技术实施例公开了一种卷曲测试装置10及测试柔性显示屏的方法,卷曲测试装置10用于测试柔性显示屏20,卷曲测试装置10包括基台100、支撑组件200和卷曲组件300,基台100具有第一表面101,支撑组件200包括第一支撑件210和第二支撑件220,第一支撑件210和第二支撑件220设置在第一表面101,且第一支撑件210和第二支撑件220相对设置,卷曲组件300包括第一涡卷弹簧310和第二涡卷弹簧320,第一涡卷弹簧310设置在第一支撑件210上,第二涡卷弹簧320设置在第二支撑件220上,第一涡卷弹簧310和第二涡卷弹簧320相对设置,其中,第一涡卷弹簧310和第二涡卷弹簧320用于固定柔性显示屏20,第一涡卷弹簧310和第二涡卷弹簧320可伸展或收缩以带动柔性显示屏20伸展或收缩。在本技术中,通过采用第一涡卷弹簧310和第二涡卷弹簧320测试柔性显示屏20,因第一涡卷弹簧310和第二涡卷弹簧320具有不同的半径,在测试同一柔性显示屏20时,可以同时测量多种不同半径的柔性显示屏20,进而提高了柔性显示屏20的测试效率。且,因第一涡卷弹簧310和第二涡卷弹簧320具有不同的半径,进而解决柔性显示屏20的膜层与膜层之间的摩擦问题,从而降低成本。

[0107]

以上对本技术实施例所提供的一种卷曲测试装置及测试柔性显示屏的方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。