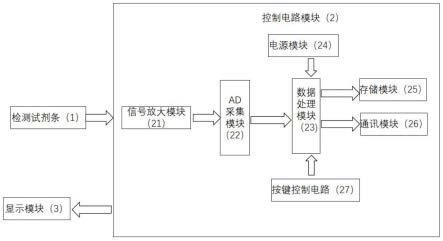

1.本实用新型涉及桩基础竖向静载试验设备,具体涉及单桩竖向抗压静载慢速维持荷载法对桩基础实验装置的改进技术。

背景技术:

2.目前,很多质量监督部门和工程监理单位在控制桩基础施工质量和桩基础强度时,还是以设计强度等级为质量验收标准,当发现桩强度没有达到设计强度等级时,即认为桩基础工程施工质量不合格。

3.目前常用的桩基检测方法竖向静载试验采用接近于竖向抗压桩的实际工作条件的试验方法,确定单桩竖向(抗压)极限承载力,作为设计依据,或对工程桩的承载力进行抽样检验和评价。当埋设有桩底反力和桩身应力、应变测量元件时,尚可直接测定桩周各土层的极限侧阻力和极限端阻力。除对于以桩身承载力控制极限承载力的工程桩试验加载至承载力设计值的1.5-2倍外,其余试桩均应加载至破坏。

4.中国专利文献zl20191063主顶回油控制阀1196.7公开了一种单桩竖向抗压静载试验方法及其试验装置。该技术通过千斤顶装置施加压力,顶起所述压力梁的另一部分,通过螺旋钻杆、拉杆和压力梁配合向待测桩基产生反作用力,从而测试待测桩基的单桩竖向抗压承载力。

5.单桩竖向抗压静载试验的试验方法分为慢速维持荷载法和快速维持荷载法。两种试验方法的每级维持荷载时间、加载测读间隔时间、沉降相对稳定收敛标准、以及卸载测读均有所不同。慢速法是我国公认且已沿用几十年的标准试验方法,是其他工程桩竖向抗压承载力验收检测方法的唯一参照标准,也是与桩基设计有关行业或地方标准的设计参数规定值获取的最可信方法。

6.单桩竖向抗压静载慢速维持荷载法是:按一定要求将荷载分段加到试桩上,每级荷载维持不变直到桩顶下沉降量达到某一规定的相对稳定标准(每小时的沉降不超过0.1mm,并连续出现2次),然后继续加下一级荷载。当达到规定的终止试验条件时,便停止加荷,再分级卸荷直到零载,试验周期一般为3-7d。

7.试验步骤:1、每级荷载施加后按第5、15、30、45、60min测读桩顶沉降量,以后每隔30min测读一次。2、试桩沉降相对稳定标准:每一小时内的桩顶沉降量不超过0.1mm,并连续出现两次(从分级荷载施加后第30min开始,按1.5h连续三次每30min的沉降观测值计算)。3、当桩顶沉降速率达到相对稳定标准时,再施加下一级荷载。4、卸载时,每级荷载维持lh,按第15、30、60min测读桩顶沉降量后,即可卸下一级荷载。卸载至零后,应测读桩顶残余沉降量,维持时间为3h,测读时间为第15,30min,以后每隔30min测读一次。以上试验步骤说明,单桩竖向抗压静载慢速维持荷载实验中,稳压过程很重要。

8.包括上述专利技术在内的现有实验装置施加压力均是采用一个千斤顶,千斤顶安装于桩基础上搭建的支撑结构上。大多数的实验装置还要在支撑结构上还根据需要设置凝土配重块,以保证千斤顶施加给桩基础的作用力达到实验要求。由于支撑结构是临时建设

的,再加上稳压的配重块,不能够保证实验装置平衡性,在千斤顶进行稳压过程中,施加给桩基础的力不能够保证垂直度(如图3所示),桩基础受力不稳定,因此会造成实验数据不准确。

技术实现要素:

9.本实用新型提供一种建筑楼基桩强度检测实验装置,它解决了现有的桩基础竖向静载试验装置施加压力均是采用一个千斤顶,稳压过程中,桩基础受力不稳定,造成实验数据不准确的问题。

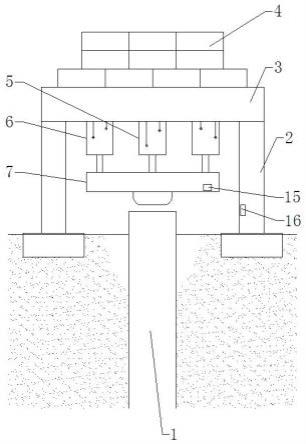

10.为解决上述问题,本实用新型采用如下技术方案:建筑楼基桩强度检测实验装置,包括试验基础桩1、承台座2、横梁3、承重块4和主千斤顶5,承台座2设置于试验基础桩1左右侧,横梁3安装于承台座2顶端,横梁3上中心位置安装主千斤顶5;还包括加载盘7和副千斤顶6,加载盘7设置于主千斤顶5正下方,主千斤顶5活塞杆固定于加载盘7圆心位置,在主千斤顶5周边设置有至少三个副千斤顶6个,副千斤顶6缸体固定于横梁3上,副千斤顶6活塞杆连接加载盘7上表面,副千斤顶6活塞杆与加载盘7连接点位于以主千斤顶5活塞杆为圆心的同一圆周上且均匀分布。

11.进一步地,本实用新型还包括油箱8和油泵9,油泵通过管路连接油箱8,油泵还通过主顶供油管5-1连接主千斤顶5,主顶供油管5-1上安装主顶进油控制阀10,油箱8通过主顶回油管5-2连接主千斤顶5,主顶回油管5-2上安装主顶回油控制阀11;油箱8还分别连接有副顶供油管6-1和副顶回油管6-2,副顶供油管6-1和副顶回油管6-2分别通过分支管连接每个副千斤顶6,在副顶供油管6-1上安装有副顶进油单向阀12,在副顶回油管6-2上安装副顶回油控制阀13;主顶供油管5-1与副顶供油管6-1之间连接一管路,该管路上安装加压控制阀14。

12.本实用新型优点:1、针对现有同类技术的加载装置进行改进,采用水平的加载盘对试验基础桩竖向施加静载进行实验,同时主千斤顶周围设置的副千斤顶同时同压加载,即保持对试验基础桩的压力,又使得桩基础受力稳定平衡,保证实验数据的准确。

13.2、针对现有同类技术的液压供油管路进行改进,采用可同时驱动主千斤顶和副千斤顶工作的液压供油管路,对加载盘提供静压力,同时可以持续的加载,方便操作,同时保护加载盘受理平衡,提高工作的可靠性。

附图说明

14.图1是本实用新型结构示意图;

15.图2是本实用新型供油管路结构示意图;

16.图3是背景技术中单一千斤顶实现加载实验的示意图;

17.图4是实施例实现平衡加载实验的示意图。

18.图中符号说明:试验基础桩1,承台座2,横梁3,承重块4,主千斤顶5,主顶供油管5-1,主顶回油管5-2,副千斤顶6,副顶供油管6-1,副顶回油管6-2,加载盘7,油箱8,油泵9,主顶进油控制阀10,主顶回油控制阀11,副顶进油单向阀12,副顶回油控制阀副顶回油控制阀13,加压控制阀14,位移传感器15,参照点位置传感器16。

具体实施方式

19.下面用最佳的实施例对本实用新型做详细的说明。

20.如图1、2、4所示,一种建筑楼基桩强度检测实验装置,包括试验基础桩1、承台座2、横梁3、承重块4和主千斤顶5,承台座2设置于试验基础桩1左右侧,横梁3安装于承台座2顶端,横梁3上中心位置安装主千斤顶5;在横梁3上方设置有承重块4,承重块4重量保证试验基础桩1的作用力全部施加于试验基础桩1上。还包括加载盘7和副千斤顶6,加载盘7设置于主千斤顶5正下方,主千斤顶5活塞杆固定于加载盘7圆心位置,在主千斤顶5周边设置有至少三个副千斤顶6个,副千斤顶6缸体固定于横梁3上,副千斤顶6活塞杆连接加载盘7上表面,副千斤顶6活塞杆与加载盘7连接点位于以主千斤顶5活塞杆为圆心的同一圆周上且均匀分布。

21.工作时,先通过水平仪等测量加载盘7的水平度,使加载盘7保持水平,加载盘下降并对试验基础桩1竖向施加静载进行实验,同时主千斤顶5周围的副千斤顶6同时同压加载,即保持对试验基础桩1的压力,又使得桩基础受力稳定,保证实验数据的准确。

22.在加载盘7上安装位移传感器15,还可以设置基准桩并安装基准位置传感器或磁力座,也可以在承台座2上安装基准位置传感器或磁力座。测试装置通过位移传感器15记录待测桩基在测试中的位移数据,根据位移数据判断待测基桩竖向承载力是否合格,所述测试装置还可以采用精密百分表。

23.本实用新型还包括驱动主千斤顶5和副千斤顶6工作的液压供油管路,该液压装置包括油箱8和油泵9,油泵通过管路连接油箱8,油泵还通过主顶供油管5-1连接主千斤顶5,主顶供油管5-1上安装主顶进油控制阀10,油箱8通过主顶回油管5-2连接主千斤顶5,主顶回油管5-2上安装主顶回油控制阀11。

24.油箱8还分别连接有副顶供油管6-1和副顶回油管6-2,副顶供油管6-1和副顶回油管6-2分别通过分支管连接每个副千斤顶6,在副顶供油管6-1上安装有向副千斤顶6供油的副顶进油单向阀12,在副顶回油管6-2上安装控制回油的副顶回油控制阀13。主顶供油管5-1与副顶供油管6-1之间连接一管路,该管路两个连接点分别位于副顶进油单向阀12之后和主顶进油控制阀10之前,该管路上安装加压控制阀14。

25.工作过程:

26.(一)加载准备过程:工作时启动油泵9,开启主顶回油控制阀11向主千斤顶5供油,主千斤顶5活塞杆下移至试验基础桩1上端;在此过程中,副千斤顶6活塞杆被动下移,与副千斤顶6连接的副顶供油管6-1上的副顶进油单向阀12开启并从油箱8向副千斤顶6内吸油。

27.(二)维持荷载过程:开启加压控制阀14,油泵9通过主顶进油控制阀10和加压控制阀14同时向主千斤顶5和副千斤顶6供油,副千斤顶内油压增高副顶进油单向阀12关闭。此时所有的副千斤顶6通过一套管路供油,所以供油压力相同,这样可以保持加载盘7处于平衡加载状态。油泵9采用变频技术,通过增加油泵9动力实现增加下一级荷载的增加。

28.(三)卸载过程:关闭主顶进油控制阀10和加压控制阀14,开启主顶回油控制阀11和副顶回油控制阀13,主千斤顶5和副千斤顶6油流回油箱8实现卸载,油箱安装于地面,实现顺利回油。卸载后试验基础桩1实验完成,可以拆卸整个设备。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。