1.本发明涉及煤焦油加氢技术领域,具体为一种煤焦油液相加氢装置氢气气密检测方法。

背景技术:

2.煤焦油液相加氢装置是高温高压、临氢环境下进行的预加氢改质反应,将复杂的煤焦油提炼成1#加氢油、2#加氢油等有机燃料组分,对煤焦油进行初步改质。

3.煤焦油液相加氢装置的核心内容为煤焦油液相加氢装置的气密检测,精准而严格的气密工作为本装置的安全稳定运行提供了前提条件,但基于液相加氢装置的特点液相加氢装置在设计时没有设置气路循环线,因此无法完成装置的气密检测工作,给装置运行带来安全隐患。优化气密工艺、新增气路循环管线,不但可以实现液相加氢装置的气密检测工作,还可以保证装置在负荷运转过程中安全、稳定、长周期运行。

技术实现要素:

4.本发明的目的在于提供一种煤焦油液相加氢装置氢气气密检测方法,对液相加氢装置进行精准而严格的气密检测工作,提高装置的严密性、可靠性,实现煤焦油液相加氢装置的安全、稳定、长周期运行。

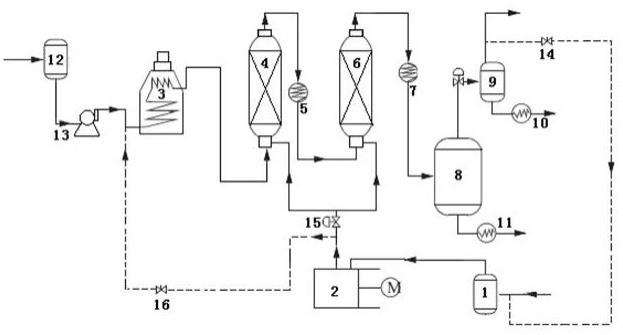

5.为实现上述技术效果,本发明一种煤焦油液相加氢装置氢气气密检测方法中一种煤焦油液相加氢装置包括有缓冲罐ⅰ、压缩机、加热炉、反应器ⅰ、换热器ⅰ、反应器ⅱ、换热器ⅱ、高分装置、低分装置、缓冲罐ⅱ、高压泵、手阀ⅰ、调节阀、手阀ⅱ,缓冲罐ⅰ出口连接在压缩机入口上,压缩机出口连接在加热炉入口上,手阀ⅱ连接在压缩机与加热炉之间,加热炉出口连接在反应器ⅰ入口上,反应器ⅰ出口连接在反应器ⅱ入口上,换热器ⅰ连接在反应器ⅰ与反应器ⅱ之间,反应器ⅱ出口连接在高分装置入口上,换热器ⅱ连接在反应器ⅱ和高分装置之间,高分装置出口连接在低分装置入口上,低分装置出口连接在缓冲罐ⅰ入口上,手阀ⅰ连接在低分装置与缓冲罐ⅰ之间,压缩机出口还连接有调节阀,调节阀出口分别连接在反应器ⅰ入口上和反应器ⅱ入口上;包括有如下步骤:s1.使用氮气置换空气,实现系统中氧含量小于0.5%;s2.使用氢气置换氮气,检测系统中氧含量小于0.5%;s3.系统以0.5mpa/h的速度升压到2.4mpa进行气密检测工作;s4.步骤s3完成后,加热炉点火,系统进行循环升温升压;调节加热炉主火嘴燃烧,控制升温速率不大于15℃/h,调节压缩机的回流阀及出口阀,控制升压速率不大于0.5mpa/h。

6.进一步的,步骤s1中,纯度大于99.5%的工厂氮气首先进入压缩机前部的缓冲罐,缓冲罐中的氮气进入压缩机,利用氮气对压缩机机体内的空气进行置换,确保压缩机机体内部氧含量小于0.5%,压缩机置换合格后,以压缩机为气源点,氮气通过手阀依次进入加热炉、反应器ⅰ、换热器ⅰ、反应器ⅱ、换热器ⅱ、高分装置和低分装置,低分装置上部火炬管线

为排气点,在低分装置放火炬位置检测工艺系统内氧含量,逐步提高工艺系统内氧含量,直至氧含量小于0.5%。

7.进一步的,所述的步骤s2中,纯度大于99.95%的氢气首先进入压缩机前部缓冲罐,缓冲罐中的氢气首先进入压缩机,利用氢气对压缩机机体内的氮气进行置换,确保压缩机2机体内部氧含量小于0.5%,压缩机置换合格后,以压缩机为气源点,氢气通过手阀ⅱ依次进入加热炉、反应器ⅰ、换热器ⅰ、反应器ⅱ、换热器ⅱ、高分装置和低分装置,低分装置上部火炬管线为排气点,在低分装置放火炬位置检测工艺系统内氧含量、氢含量,逐步提高工艺系统内氢含量,直至氢含量大于99.5%,整个置换过程确保工艺系统内氧含量小于0.5%,达到工艺指标。

8.进一步的,所述的步骤s3中,氢气置换合格后维持0.5mpa压力进行稳压,首先对缓冲罐和压缩机进行本体气密检测,检测方式为在缓冲罐和压缩机的所有法兰、阀门及仪表接口处喷洒肥皂水,法兰、阀门及仪表接口处喷洒肥皂水时仔细观察有无气泡冒出,无气泡冒出则表明气密合格;缓冲罐和压缩机气密合格后以相同方式逐步对加热炉、反应器ⅰ、换热器ⅰ、反应器ⅱ、换热器ⅱ、高分装置和低分装置的所有法兰、阀门及仪表接口进行气密检测,直至整个工艺系统气密合格。

9.工厂生产出的成品氢气原压为2.4~2.5mpa,系统压力从0.5mpa升至2.4mpa期间升压速率及升压压力由界区氢气总阀控制,使用dcs远传压力显示及就地压力表进行压力检测。

10.进一步的,所述的步骤s4中,首先打开手阀ⅰ将整个工艺系统连通,气体依次经过缓冲罐、压缩机、手阀ⅱ、加热炉、反应器ⅰ、换热器ⅰ、反应器ⅱ、换热器ⅱ、高分装置、低分装置、手阀ⅰ和缓冲罐ⅰ,形成闭路循环方式;启动压缩机,以压缩机为动力进行系统循环,通过调节压缩机的回流阀及出口阀,实现升压目的;点燃加热炉给系统内气体加热,实现升温目的。

11.进一步的,所述的反应器ⅰ的主体材质和反应器ⅱ的主体材质均为2-1/4cr1mo。

12.进一步的,步骤s4中,当压力升至2.5mpa后,温度必须升至95℃以上。

13.由于反应器ⅰ的主体材质和反应器ⅱ的主体材质均为2-1/4cr1mo,在系统压力升至2.5mpa后、温度必须升至95℃以上,所以在系统2.4mpa氢气气密合格后,系统进行升温。

14.进一步的,根据步骤s3的在2.4mpa进行气密检测工作方式,分别进行3.0mpa、5.0mpa、7.0mpa、9.0mpa气密检测,缓冲罐和低分装置的气密检测压力不得超过3.0mpa。

15.进一步的,气密检测过程中,所述的反应器ⅰ的床层温度和反应器ⅱ的床层温度控制在95℃-105℃。95℃-105℃要求是气密检测全过程的温度要求,该温度范围要求涵盖整个气密检测过程,由催化剂性质所决定,保证催化剂不被还原。

16.本发明的有益效果是:包括步骤有使用氮气置换空气,实现系统中氧含量小于0.5%;使用氢气置换氮气,检测系统中氧含量小于0.5%;系统以0.5mpa/h的速度升压到2.4mpa进行气密检测工作;步骤s3完成后,加热炉点火,系统进行循环升温升压;调节加热炉主火嘴燃烧,控制升温速率不大于15℃/h,调节压缩机的回流阀及出口阀,控制升压速率不大于0.5mpa/h。本发明中压缩机为气密过程提供循环动力及各压力等级的升压,达到工艺操作所需压力要求;加热炉为气密过程提供所需热源,满足反应器ⅰ和反应器ⅱ主体材质2-1/4cr1mo在压力升至2.5mpa后温度必须升至95℃以上的要求;循环管线为本装置气密过

程实现系统循环目标,完成装置循环升温升压工作,同时防止炉管局部受热损坏。本发明有效实现煤焦油液相加氢装置气密检测工作中的系统循环、各压力等级升压及热量传导,保证装置的安全、稳定、长周期运行。

附图说明

17.图1为本发明流程图;图中:1.缓冲罐ⅰ;2.压缩机;3.加热炉;4.反应器ⅰ;5.换热器ⅰ;6.反应器ⅱ;7.换热器ⅱ;8.高分装置;9.低分装置;14.手阀ⅰ;15.调节阀;16.手阀ⅱ。

具体实施方式

18.如图1所示,本发明一种煤焦油液相加氢装置氢气气密检测方法中一种煤焦油液相加氢装置包括有缓冲罐ⅰ1、压缩机2、加热炉3、反应器ⅰ4、换热器ⅰ5、反应器ⅱ6、换热器ⅱ7、高分装置8、低分装置9、缓冲罐ⅱ12、高压泵13、手阀ⅰ14、调节阀15、手阀ⅱ16,缓冲罐ⅰ1出口连接在压缩机2入口上,压缩机2出口连接在加热炉3入口上,手阀ⅱ16连接在压缩机2与加热炉3之间,加热炉3出口连接在反应器ⅰ4入口上,反应器ⅰ4出口连接在反应器ⅱ6入口上,换热器ⅰ5连接在反应器ⅰ4与反应器ⅱ6之间,反应器ⅱ6出口连接在高分装置8入口上,换热器ⅱ7连接在反应器ⅱ6和高分装置8之间,高分装置8出口连接在低分装置9入口上,低分装置9出口连接在缓冲罐ⅰ1入口上,手阀ⅰ14连接在低分装置9与缓冲罐ⅰ1之间,压缩机2出口还连接有调节阀15,调节阀15出口分别连接在反应器ⅰ4入口上和反应器ⅱ6入口上;包括有如下步骤:s1.使用氮气置换空气,实现系统中氧含量小于0.5%;s2.使用氢气置换氮气,检测系统中氧含量小于0.5%;s3.系统以0.5mpa/h的速度升压到2.4mpa进行气密检测工作;s4.步骤s3完成后,加热炉3点火,系统进行循环升温升压;调节加热炉3主火嘴燃烧,控制升温速率不大于15℃/h,调节压缩机2的回流阀及出口阀,控制升压速率不大于0.5mpa/h。

19.进一步的,步骤s1中,纯度大于99.5%的工厂氮气首先进入压缩机2前部的缓冲罐1,缓冲罐1中的氮气进入压缩机2,利用氮气对压缩机2机体内的空气进行置换,确保压缩机2机体内部氧含量小于0.5%,压缩机2置换合格后,以压缩机2为气源点,氮气通过手阀16依次进入加热炉3、反应器ⅰ4、换热器ⅰ5、反应器ⅱ6、换热器ⅱ7、高分装置8和低分装置9,低分装置9上部火炬管线为排气点,在低分装置9放火炬位置检测工艺系统内氧含量,逐步提高工艺系统内氧含量,直至氧含量小于0.5%。

20.进一步的,所述的步骤s2中,纯度大于99.95%的氢气首先进入压缩机2前部缓冲罐1,缓冲罐1中的氢气首先进入压缩机2,利用氢气对压缩机2机体内的氮气进行置换,确保压缩机2机体内部氧含量小于0.5%,压缩机2置换合格后,以压缩机2为气源点,氢气通过手阀ⅱ16依次进入加热炉3、反应器ⅰ4、换热器ⅰ5、反应器ⅱ6、换热器ⅱ7、高分装置8和低分装置9,低分装置9上部火炬管线为排气点,在低分装置9放火炬位置检测工艺系统内氧含量、氢含量,逐步提高工艺系统内氢含量,直至氢含量大于99.5%,整个置换过程确保工艺系统内氧含量小于0.5%,达到工艺指标。

21.进一步的,所述的步骤s3中,氢气置换合格后维持0.5mpa压力进行稳压,首先对缓冲罐1和压缩机2进行本体气密检测,检测方式为在缓冲罐1和压缩机2的所有法兰、阀门及仪表接口处喷洒肥皂水,法兰、阀门及仪表接口处喷洒肥皂水时仔细观察有无气泡冒出,无气泡冒出则表明气密合格;缓冲罐1和压缩机2气密合格后以相同方式逐步对加热炉3、反应器ⅰ4、换热器ⅰ5、反应器ⅱ6、换热器ⅱ7、高分装置8和低分装置9的所有法兰、阀门及仪表接口进行气密检测,直至整个工艺系统气密合格。

22.工厂生产出的成品氢气原压为2.4~2.5mpa,系统压力从0.5mpa升至2.4mpa期间升压速率及升压压力由界区氢气总阀控制,使用dcs远传压力显示及就地压力表进行压力检测。

23.进一步的,所述的步骤s4中,首先打开手阀ⅰ14将整个工艺系统连通,气体依次经过缓冲罐1、压缩机2、手阀ⅱ16、加热炉3、反应器ⅰ4、换热器ⅰ5、反应器ⅱ6、换热器ⅱ7、高分装置8、低分装置9、手阀ⅰ14和缓冲罐ⅰ1,形成闭路循环方式;启动压缩机2,以压缩机2为动力进行系统循环,通过调节压缩机2的回流阀及出口阀,实现升压目的;点燃加热炉3给系统内气体加热,实现升温目的。

24.进一步的,所述的反应器ⅰ4的主体材质和反应器ⅱ6的主体材质均为2-1/4cr1mo。

25.进一步的,步骤s4中,当压力升至2.5mpa后,温度必须升至95℃以上。

26.由于反应器ⅰ的主体材质和反应器ⅱ的主体材质均为2-1/4cr1mo,在系统压力升至2.5mpa后、温度必须升至95℃以上,所以在系统2.4mpa氢气气密合格后,系统进行升温。

27.进一步的,根据步骤s3的在2.4mpa进行气密检测工作方式,分别进行3.0mpa、5.0mpa、7.0mpa、9.0mpa气密检测,缓冲罐2和低分装置9的气密检测压力不得超过3.0mpa。

28.进一步的,气密检测过程中,所述的反应器ⅰ4的床层温度和反应器ⅱ6的床层温度控制在95℃-105℃。95℃-105℃要求是气密检测全过程的温度要求,该温度范围要求涵盖整个气密检测过程,由催化剂性质所决定,保证催化剂不被还原。

29.本发明中压缩机2为气密过程提供循环动力及各压力等级的升压,达到工艺操作所需压力要求;加热炉1为气密过程提供所需热源,满足反应器ⅰ4和反应器ⅱ6主体材质2-1/4cr1mo在压力升至2.5mpa后温度必须升至95℃以上的要求;新增循环管线如图1中虚线所示为本装置气密过程实现系统循环目标,完成装置循环升温升压工作,同时防止炉管局部受热损坏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。