1.本说明书公开一种涉及铜粉和铜粉的制造方法的技术。

背景技术:

2.亚微米尺寸的铜粉通常是粒径为1μm以下的微细的铜粒子的粉末,例如,除了用于叠层陶瓷电容器或电感器其他电子零件的内外电极用材料、喷墨布线以外,还期待用于在半导体元件与基材的接合中使用的导电性糊剂等用途。

3.这种铜粉可以通过利用化学还原法或歧化法等,由硫酸铜溶液等包含铜离子的原料溶液进行制造(例如参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2007-169770号公报

技术实现要素:

7.发明所要解决的问题

8.再者,例如在导电性糊剂的用途中,要求导电性糊剂能平滑地涂布在半导体元件或基材的表面上。在无法确保导电性糊剂的平滑性的情况下,使用时可能会在该处发生断线。

9.迄今为止,认为无法实现导电性糊剂的所需的平滑性的主要原因是由于导电性糊剂中所含的铜粉中的铜粒子的凝聚,而仅着眼于抑制铜粒子的凝聚。然而,了解到即使在导电性糊剂中使铜粒子充分分散,导电性糊剂在涂布时也未成为所期望那样平滑。

10.对此,作为新见解得到了有时混入铜粉的铜粒子以外的异物会对导电性糊剂的平滑性造成影响。

11.在本说明书中,公开一种铜粒子以外的异物得到有效减少的铜粉以及铜粉的制造方法。

12.用于解决问题的方案

13.在本说明书中公开的铜粉包含铜粒子,其中,在利用硝酸溶解所述铜粉的所述铜粒子而得到的铜离子浓度为10g/l的溶液中,使用液体中粒子计数器测定出的粒径为1.5μm以上的颗粒数每10ml为10000个以下。

14.此外,在本说明书中公开的铜粉的制造方法是制造包含铜粒子的铜粉的方法,所述铜粉的制造方法包括如下工序:对在该方法中使用的至少一种原料溶液在该使用之前,用粒径为10μm的粒子的捕集效率为95%以上的过滤器进行过滤。

15.发明效果

16.上述铜粉是铜粒子以外的异物得到有效减少的铜粉。此外,根据上述铜粉的制造方法,能有效减少铜粒子以外的异物。

具体实施方式

17.以下,对上述铜粉和铜粉的制造方法的实施方式详细地进行说明。

18.一个实施方式的铜粉包含铜粒子且不是铜粒子的异物得到了减少。更详细而言,该铜粉是如下铜粉:将该铜粉添加至9质量%的硝酸水溶液中并使铜粉中的铜粒子溶解,利用液体中粒子计数器对由此得到的铜离子浓度为10g/l的溶液中的颗粒数进行测定时,粒径为1.5μm以上的颗粒数每10ml为10000个以下。需要说明的是,上述铜离子浓度是假设铜粉全部由金属铜构成而计算出的。若溶解铜粉的硝酸浓度为2质量%以下,则可能无法完全溶解铜粉,因此不优选,若溶解铜粉的硝酸浓度为30质量%以上,则铜粉的溶解反应变得激烈,激烈地发泡,因此在安全上不优选。基于这些情况,若为9质量%的硝酸水溶液,则完全溶解铜粉并且无激烈发泡的顾虑,因此优选。

19.(颗粒数)

20.在利用硝酸溶解铜粒子以使溶解有铜粉的铜粒子的溶液的铜离子浓度成为10g/l的情况下,在该实施方式中,该溶液中的未溶解而残留的颗粒中,粒径为1.5μm以上的颗粒数每10ml为10000个以下。

21.上述异物与此处的颗粒对应,不被硝酸溶解而以固体的形式残留在上述溶液中,典型而言由不含铜单质的材质构成。需要说明的是,异物例如多为有机物、粉尘、二氧化硅、砂、不锈钢片等,只要是不溶解于硝酸而残留在溶液中的物质就不限于此。

22.在这样的颗粒中,与具有1.5μm以上的粒径的颗粒对应的异物使导电性糊剂涂布时的平滑性恶化。使用了该实施方式的铜粉的导电性糊剂由于颗粒如上所述地减少,因此能大幅提高平滑性。

23.从该观点考虑,上述颗粒数优选每10ml为7000个以下。需要说明的是,由于粒径为1.5μm以上的颗粒越少,平滑性越提高,因此上述颗粒数并没有特别优选的下限值,但在多数情况下,该颗粒数有时每10ml为50个以上,进一步为100个以上。

24.该颗粒数更详细而言可以如下所述地测定。首先,向100ml容量的容器(株式会社sanplatec,sanpla(r)广口pp瓶,商品编号2043)中投入铜粉1.000

±

0.005g,向其中加入过滤后的纯水10ml。进一步向其中加入过滤后的10质量%的硝酸水溶液90ml,使铜粉中的铜粒子溶解。由此,得到了铜离子浓度为10g/l的溶液。向其中放入40mm尺寸的搅拌子,以300rpm进行搅拌。搅拌1分钟后,插入液体中粒子计数器(ks-42c,理音公司制造)的吸入管,将额定流量(测定时的流速)设为10ml/min,测定溶液中的颗粒数。该测定在以300rpm进行搅拌的状态下进行。将一次测定中的液体量设为10ml,连续进行三次测定,将它们的平均值作为上述颗粒数。需要说明的是,10质量%硝酸水溶液可以通过将833g的纯水与167g的60质量%硝酸混合来制作。

25.需要说明的是,测定颗粒数时,利用用0.1μm的膜滤器过滤后的纯水对用于测定的器具全部进行清洗。此外,也用0.1μm的膜滤器对用于溶解铜粉的铜粒子的硝酸和纯水进行过滤。就过滤后的硝酸水溶液和纯水而言,事先用上述液体中粒子计数器来确认粒径为1.5μm以上的颗粒数每10ml为150个以下。作为该膜滤器,使用粒径为10μm的粒子的捕集效率为95%以上的过滤器。

26.液体中粒子计数器可以预先使用利用透射型电子显微镜(tem)标定了的正球状聚苯乙烯胶乳(psl)粒子进行校准。为了进行正球状聚苯乙烯胶乳(psl)粒子的标定,除了可

以使用上述利用透射型电子显微镜(tem)的方法以外,也可以使用电重力气溶胶平衡法(electro-gravitational aerosol balance)或利用光学显微镜的方法。

27.(粒径)

28.铜粉的粒径优选为0.1μm~1.0μm,特别优选为0.2μm~0.5μm。在铜粉的粒径过大的情况下,可能无法良好地用于内外电极用材料、喷墨配线、导电性糊剂等规定的用途。另一方面,若铜粉的粒径过小,则铜粉容易在糊剂中凝聚,因此不优选。

29.铜粉的粒径可以如下所述地测定。用扫描式电子显微镜(sem)在2万倍的倍率下观察铜粉,将由此得到的sem图像导入图像分析软件(image fiji)中。用该图像分析软件随机测定15个粒径,将排除这些粒径的最大值和最小值的13个粒径的平均值作为铜粉的粒径。

30.(组成)

31.铜粉主要包含铜粒子,可以根据情况进一步包含偶联剂等规定的表面处理剂。

32.铜粉有时包含氯,但氯可能会成为杂质,因此理想的是其含量少。具体而言,铜粉的氯含量优选小于10质量ppm。铜粉的这样少的氯含量例如可以通过使用氯含量少的氧化亚铜进行制造等来实现。铜粉的氯含量可以通过燃烧-离子色谱法测定。在该测定方法中,在氩气的载气中将铜粉的试样热分解后,在氧气气体中燃烧,将脱离的氯捕集到吸收液中,导入离子色谱仪进行分析。此时,可以使用mitsubishi chemical analytech公司制aqf2100h和thermo fisher scientific公司制integrionr fic。

33.(用途)

34.上述铜粉例如与树脂材料和分散介质等混合而制成糊剂状,特别适合于能够用于半导体元件与基板的接合的导电性糊剂等。或者也能优选用于叠层陶瓷电容器或电感器等电子零件的内外电极用材料、喷墨布线的用途。

35.(制造方法)

36.如上所述的铜粉例如可以通过对包含铜离子的原料溶液应用化学还原法或歧化法等来制造。

37.在利用化学还原法的情况下,例如可以依次包括以下工序:准备铜盐水溶液(包含铜离子的原料溶液)、碱性水溶液以及还原剂水溶液等作为原料溶液;将这些原料溶液混合,得到包含铜粒子的浆料;通过倾析等对铜粒子进行清洗;进行固液分离;以及进行干燥。

38.在更具体的一个例子中,向纯水中添加阿拉伯胶后,添加硫酸铜,一边搅拌一边添加氢氧化钠水溶液、肼水溶液。在其添加后升温,使氧化铜反应。反应结束后,用布氏吸滤漏斗(nutsche)对所得到的浆料进行过滤,接着用纯水和甲醇进行清洗,进而使其干燥。由此能得到铜粉。

39.利用歧化法的制造方法的实施方式例如有时依次包括以下工序:准备铜盐水溶液(包含铜离子的原料溶液)、碱性水溶液以及还原剂水溶液等作为原料溶液;将这些原料溶液混合,得到包含氧化亚铜粒子的浆料;通过倾析等对氧化亚铜粒子进行清洗;使包含氧化亚铜粒子的浆料与硫酸接触,得到包含铜粒子的浆料;对铜粒子进行清洗;进行固液分离;以及进行干燥。在使用市售或现有的氧化亚铜粒子的情况下,也有时从使包含氧化亚铜粒子的浆料与硫酸接触的工序开始。

40.若描述具体例子,向包含分散剂(例如阿拉伯胶、明胶、胶原蛋白肽)的添加剂的水性溶剂中添加氧化亚铜粒子,制作包含氧化亚铜粒子的浆料,在五秒以内向该浆料中一次

性添加稀硫酸进行歧化反应。歧化反应由式:cu2o h2so4→

cu

↓

cuso4 h2o表示。在此,优选通过添加稀硫酸而使ph成为1.5以下。

41.需要说明的是,在利用化学还原法或歧化法的制造中,作为铜盐水溶液,可以使用硫酸铜或硝酸铜的水溶液。碱性水溶液具体而言有时采用naoh、koh或nh4oh等的水溶液。作为还原剂水溶液的还原剂,可列举出肼等。

42.无论使用上述化学还原法或歧化法中的任意者,该实施方式的制造方法均进一步包括以下工序:对在该制造方法中使用的原料溶液在该使用前,预先用粒径为10μm的粒子的捕集效率为95%以上的过滤器进行过滤。该原料溶液为选自由铜盐水溶液、碱性水溶液以及还原剂水溶液构成的组中的至少一种。即,在该工序中,用上述过滤器对铜盐水溶液、碱性水溶液和/或还原剂水溶液进行过滤。

43.根据此方式,事先去除原料溶液中可能包含的异物,因此能抑制该异物被带入并混入之后得到的铜粉中。作为其结果,能制造异物得到有效减少的铜粉。

44.需要说明的是,也可以将铜盐水溶液、碱性水溶液以及还原剂水溶液中的两种以上混合后,用上述过滤器进行过滤。此外,包含选自由铜盐、碱以及还原剂构成的组中的两种以上的水溶液也相当于此处的原料溶液。更优选对所有原料溶液(例如所有铜盐水溶液、碱性水溶液以及还原剂水溶液)分别进行利用上述过滤器的过滤。

45.在此使用的过滤器采用粒径为10μm的粒子的捕集效率为95%以上的过滤器。就这样的捕集效率的信息而言,各种过滤器制造商以本公司的各过滤器的参数要素或规格的形式保持或公开。可以基于此来获取粒径为10μm的粒子的捕集效率为95%以上的过滤器。

46.在多数情况下,作为上述过滤器,优选使用筒式过滤器(cartridge filter)。

47.此外,从更进一步抑制异物的混入的观点考虑,优选事先对在上述对氧化亚铜粒子或铜粒子进行清洗的工序中使用的纯水等清洗液用粒径为10μm的粒子的捕集效率为95%以上的过滤器进行过滤。即,上述实施方式优选包括如下工序:使用用该过滤器过滤后的清洗液对氧化亚铜粒子或铜粒子进行清洗。

48.更详细而言,在利用化学还原法的上述实施方式中,在得到包含铜粒子的浆料的工序后的对铜粒子进行清洗的工序中,或者,在利用歧化法的上述实施方式中,在得到包含氧化亚铜粒子的浆料的工序后的对氧化亚铜粒子进行清洗的工序、和/或在得到包含铜粒子的浆料的工序后的对铜粒子进行清洗的工序中,可以使用用上述过滤器过滤后的清洗液。如歧化法那样,在存在对氧化亚铜粒子进行清洗的工序和对铜粒子进行清洗的工序这两个工序的情况下,在任意工序中均更进一步优选使用用上述过滤器过滤后的清洗液。

49.此外,关于在歧化法中与包含氧化亚铜粒子的浆料接触的硫酸,也优选预先用粒径为10μm的粒子的捕集效率为95%以上的过滤器进行过滤。由此,能去除硫酸中可能包含的异物。

50.实施例

51.接着,试验性地实施上述铜粉的制造方法,确认到其效果,因此在以下进行说明。但是,此处的说明仅以例示为目的,并不意图限定于此。

52.(实施例1)

53.利用歧化法制造出铜粉。在此,将溶液a与溶液b混合,得到了氧化亚铜浆料,所述溶液a是用筒式过滤器(jnc filter公司制,型号:cp-01,标称孔径:1μm)对硫酸铜水溶液

进行过滤而得到的,所述溶液b是用同样的筒式过滤器对将氢氧化钠与水合肼混合而成的水溶液进行过滤而得到的。对于该氧化亚铜浆料,使用作为用同样的筒式过滤器过滤后的清洗液的纯水,进行了通过倾析的清洗。然后,通过真空加热使其干燥,得到了粉末状的氧化亚铜。由此得到的氧化亚铜的氯含量小于10质量ppm,平均粒径d50为2.42μm。需要说明的是,该平均粒径d50是指,在通过激光衍射/散射式粒径分布测定装置测定而得到的粒径分布曲线图中,体积基准的频率的累积为50%的粒径。

54.将该氧化亚铜(10kg)与作为用与上述同样的筒式过滤器过滤后的清洗液的纯水(46kg)混合,向其中添加将阿拉伯胶(480g)溶解于纯水(30l)中并用同样的筒式过滤器过滤后的阿拉伯胶水溶液(4kg),制成氧化亚铜浆料a。接着,使用同样的筒式过滤器过滤后的硫酸(22.2kg)与氧化亚铜浆料a接触,得到了铜浆料a。然后,使用作为用同样的筒式过滤器过滤后的清洗液的纯水,通过倾析对铜浆料a进行三次清洗,在第三次清洗时加入上述阿拉伯胶水溶液(3.3kg),用压滤机进行固液分离,通过真空加热使其干燥。进一步,然后用喷射式粉碎机进行粉碎,得到了铜粉。

55.就实施例1中使用的上述筒式过滤器(jnc filter公司制,型号:cp-01,标称孔径:1μm)而言,粒径为10μm的粒子的捕集效率为95%。

56.(实施例2)

57.利用化学还原法制造出铜粉。更详细而言,使硫酸铜五水合物(2400g)、柠檬酸(30g)溶解于纯水(8700g),用筒式过滤器(advantech公司制,型号:tcse-e010s,标称孔径:0.1μm)对其进行过滤,得到了溶液c。此外,用同样的筒式过滤器对将10质量%氢氧化钠(5400g)与10质量%肼(1440g)混合而成的溶液进行过滤,得到了溶液d。将溶液c与溶液d混合,得到了氧化亚铜浆料b。用同样的筒式过滤器对将10质量%氢氧化钠(2616g)与10质量%肼(1440g)混合而成的溶液进行过滤,得到了溶液e。将氧化亚铜浆料b与溶液e混合,得到了铜浆料b。然后,使用作为用同样的筒式过滤器过滤后的清洗液的纯水,通过倾析对铜浆料b进行清洗,用离心分离机进行固液分离,通过真空加热使其干燥。进而然后用喷射式粉碎机进行粉碎,得到了铜粉。

58.就实施例2中使用的上述筒式过滤器(advantech公司制造,型号:tcse-e010s,标称孔径:0.1μm)而言,粒径为10μm的粒子的捕集效率为95%以上。该捕集效率是使用聚苯乙烯胶乳球分散水作为试验液而测定出的。

59.(实施例3、8)

60.实施例3和8中,用于制造铜粉的氧化亚铜的粒径等特性分别与实施例1略有不同,除此以外,与实施例1几乎同样地制造出铜粉。

61.(实施例4~7)

62.实施例4~7中,使氧化亚铜浆料a与22.5kg的硫酸接触,除此以外,与实施例1同样地制造出铜粉。实施例4~7设为几乎同样的条件,但所得到的各铜粉如表3所示略有不同。

63.(比较例1)

64.对任意溶液、清洗液以及硫酸均未进行利用筒式过滤器的过滤,除此以外,与实施例1同样地制造出铜粉。

65.(评价)

66.对实施例1~8以及比较例1的各铜粉按照上述方法分别测定出颗粒数、氯含量以

及粒径(sem直径)。需要说明的是,所使用的液体中粒子计数器(ks-42c,理音公司制)使用标准粒子进行了校准。用于校准的标准粒子如下所示。

67.(用于校准液体中粒子计数器ks-42c的标准粒子)

68.商品名:jsr size standard particles sc-052-s,平均粒径:0.498

±

0.003μm。

69.商品名:jsr size standard particles sc-103-s,平均粒径:1.005

±

0.021μm。

70.商品名:jsr size standard particles sc-201-s,平均粒径:2.052

±

0.071μm。

71.商品名:dynospheres ss-033-p,平均粒径:3.344

±

0.191μm。

72.商品名:dynospheres ss-053-p,平均粒径:5.124

±

0.115μm。

73.商品名:dynospheres ss-104-p,平均粒径:10.14

±

0.186μm。

74.商品名:dynospheres ss-204-p,平均粒径:19.83

±

0.201μm。

75.使用上述标准粒子检测出的内置于装置的校准通道如表1所示,根据该结果设定的每个粒子类别的设定通道如表2所示。

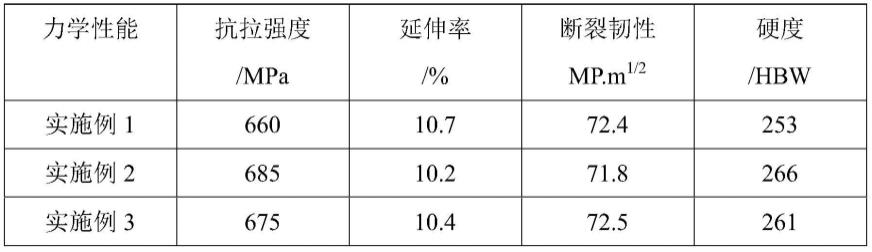

76.将颗粒数、氯含量以及粒径(sem直径)的测定结果示于表3。

77.[表1]

[0078][0079]

[表2]

[0080][0081]

此外对各铜粉进行了如下所述的细度计(grind gauge)评价。将铜粉、萜品醇、乙基纤维素、油酸以成为80∶16.1∶2.6∶1.3的重量比的方式混合并进行混炼。然后,通过设定为5μm的间隙宽度的三辊研磨机,得到了铜糊剂。在挖出深度从25μm逐渐变浅至0μm的槽的细度计台上,向槽的深侧的端部流入足够量的铜糊剂,将刮板一边按压在台上,一边从槽的深侧的端部向浅侧的端部移动。然后,利用目视观察槽深度深于5μm的位置处在铜糊剂所出现的线状痕迹(条纹)的条以及其中出现第一条条纹的槽的最深侧的位置(起点位置)。对各铜粉进行六次该细度计评价,计算出六次评价中条纹的条数的平均值和出现第一条条纹的位置的平均值。需要说明的是,在为完全未出现条纹的评价结果的情况下,该评价结果的条纹的条数作为0条来计算出条纹的条数的平均值,此外,在计算出现了第一条条纹的位置的平均值中,不考虑该评价结果,将总个数(六个)减去该评价结果的个数得到的数设为n数,求出条纹的位置的平均值。可以说,条纹的条数越少,在铜糊剂中粗大粒子(异物或凝聚体)越少,铜糊剂越平滑。此外,与产生第一条条纹的位置对应的粗大粒子的尺寸与铜糊剂中所含的最大的粗大粒子对应,可以说,该尺寸越小,铜糊剂越平滑。也将该结果示于表3。

[0082]

[表3]

[0083][0084]

根据表3所示的内容可知,比较例1中1.5μm以上的颗粒数较多,相对于此,实施例1~8中,通过进行了利用规定过滤器的过滤,1.5μm以上的颗粒数变少。特别是实施例2的过

滤器的捕集性能比实施例1、3~8中使用的过滤器的捕集性能高,因此颗粒数更进一步减少。

[0085]

此外,与比较例1相比,实施例1~8中,细度计评价的条纹条数变少。此外,关于产生第一条条纹的位置,与比较例1相比,实施例1~6、8中变小。实施例7中虽然产生条纹的位置略大,但条纹条数少,因此可推测是较大的异物偶然卡住而产生条纹的位置略变大。

[0086]

由以上内容可知,根据上述铜粉的制造方法,能有效减少铜粒子以外的异物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。