1.本发明涉及一种led封装技术,特别涉及一种紫外发光二极管器件封装结构及其制作方法。

背景技术:

2.发光二极管(英文简称led),是一种固体半导体发光器件。随着技术的提升,深紫外 led成本的降低和效率的提升,深紫外led运用越来越广泛。特别是传统汞灯退出市场的期限越来越近,深紫外led灯需求处于爆发前夕。

3.现有的常规深紫外led封装结构,主要是采用陶瓷碗杯作为承载基板和石英玻璃封装罩体。但是由于空腔,且陶瓷碗杯存有一定的厚度,因此封装结构存在着体积过大,且价格昂贵的缺点,又由于led芯片发出的光先从衬底(如蓝宝石衬底,折射率约1.76)到空气(一般认为折射率为1),再到石英玻璃(折射率约1.4),所以导致封装结构的出光效率低下(如图1所示)。另外,还有一些用平面陶瓷基板搭配硅胶成型的封装形式。这种封装形式主要缺点是深紫外光(290nm以下)对硅胶具有很强的破坏性,长时间照射容易胶裂,而且硅胶对深紫外光透射率相对来说比较低。

4.目前,有一种氟树脂无机封装材料,其折射率一般为1.35,紫外光透射率高,可靠性好,非常有前景的深紫外led封装材料。但是,氟树脂材料由于粘附性问题,比较难加工,容易出现切割脱落,震动脱落,回流焊气泡等问题。

技术实现要素:

5.本发明的目的在于:提供一种紫外发光二极管封装结构及其制作方法,以克服现有紫外发光二极管器件存在含氟树脂覆盖层与支架间粘结难的问题,增加器件的可靠性,减少全反射,并增加光取出。

6.为实现上述目的,根据本发明的第一方面,提供一种紫外发光二极管封装结构,包括:支架、led芯片以及封装罩体,所述led芯片设在所述支架上,其特征在于:所述支架上设有凹槽结构及非凹槽区域,所述封装罩体选用含氟树脂,所述含氟树脂覆盖所述led芯片、所述支架的上表面以及所述凹槽结构。

7.优选地,所述凹槽结构设置于所述支架的上表面和/或下表面和/或侧表面。

8.优选地,设置于所述支架的上表面与下表面的凹槽结构为完全错位或者部分错位。

9.优选地,所述凹槽结构的纵切面呈l型或者矩形或者三角形或者梯形或者弧形或者其他多边形。

10.优选地,所述支架凹槽结构的表面粗糙度大于或者所述支架非凹槽区域的表面粗糙度。

11.优选地,所述支架的上表面或者下表面或者侧表面粗糙度≥0.2μm。

12.优选地,所述支架凹槽结构的表面粗糙度ra≥0.5μm。

13.优选地,所述含氟树脂覆盖所述支架的侧表面。

14.优选地,所述含氟树脂覆盖所述支架的侧表面及下表面。

15.优选地,定义d为位于所述支架的侧表面的含氟树脂的最薄处的距离,则d在20μm~500μm之间。

16.优选地,所述含氟树脂与所述led芯片之间不存在空腔。

17.优选地,所述支架包括基板和电极。

18.优选地,所述基板选用陶瓷或者石英玻璃。

19.根据本发明的第二方面,本发明提供一种紫外发光二极管封装结构的制作方法,包括工艺步骤:(1)提供一支架,所述支架具有上表面,侧表面以及下表面,所述支架包括基板和若干个电极;(2)于所述基板的上表面形成凹槽结构;(3)将若干个led芯片固定在所述支架上;(4)将含氟树脂作为封装罩体,覆盖于所述led芯片、支架的上表面,以及凹槽结构;(5)沿相邻的led芯片之间的中心线切割,即得到紫外发光二极管封装结构。

20.优选地,所述步骤(2)与(3)的先后顺序可以互换。

21.优选地,所述步骤(4)采用热压合或者点胶方式,使得所述含氟树脂紧密贴附于所述led芯片上,使得所述含氟树脂与所述led芯片之间不存在空腔。

22.根据本发明的第三方面,本发明还提供另一种紫外发光二极管封装结构的制作方法,包括工艺步骤:(1)提供一支架,所述支架具有上表面,侧表面以及下表面,所述支架包括基板和若干个电极;(2)于所述基板的下表面形成凹槽结构;(3)将若干个led芯片固定在所述支架上;(4)将含氟树脂作为封装罩体,覆盖于所述led芯片、支架的上表面、侧表面和下表面,以及凹槽结构;(5)沿相邻的led芯片之间的中心线切割,即得到紫外发光二极管封装结构。

23.优选地,所述步骤(2)与(3)的先后顺序可以互换。

24.优选地,所述步骤(4)采用热压合或者点胶方式,使得所述含氟树脂紧密贴附于所述led芯片上,使得所述含氟树脂与所述led芯片之间不存在空腔。

25.优选地,所述步骤(4)之前,还包括步骤(3)':沿凹槽结构中心线开始切割,直至切穿凹槽,从而形成若干单颗基板单元,然后将所述支架转移至保护膜上。

26.优选地,所述步骤(3)'还包括:将所述支架转移至保护膜之后,将保护膜进行扩膜,以增大相邻的基板单元之间的间距,增大后续工艺步骤的操作空间。

27.与现有紫外发光二极管器件封装结构相比,本发明采用含氟树脂作为封装罩体,并于支架上表面和/或侧表面和/或下表面形成凹槽结构,藉由封装罩体与支架形成卡扣结构,或者增加有效接触面积,或是增加凹槽结构粗糙度;从而增强含氟树脂与支架的结合力,从而解决含氟树脂覆盖层与支架间粘结难的问题,增加器件的可靠性,减少全反射,并

增加光取出。

28.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。此外,附图数据是描述概要,不是按比例绘制。

30.图1是常规的现有的深紫外led封装结构示意图。

31.图2~7是实施例1的紫外led封装结构的制作过程示意图。

32.图8和9是实施例2的紫外led封装结构的部分制作步骤及剖视示意图。

33.图10是实施例3的紫外led封装结构剖视示意图。

34.图11~15是实施例4的紫外led封装结构的制作过程示意图。

35.图16是实施例5的紫外led封装结构剖视示意图。

36.图17是实施例6的紫外led封装结构剖视示意图。

37.图18是实施例7的紫外led封装结构剖视示意图。

38.图19是实施例8的紫外led封装结构剖视示意图。

39.图20是实施例9的紫外led封装结构剖视示意图。

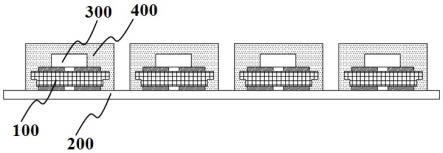

40.图中各标号标示如下:100:支架;1011:上表面;1012:侧表面;1013:下表面;101:基板;102:电极;103:凹槽结构;200:保护膜;300:led芯片;400:封装罩体。

具体实施方式

41.下面结合示意图对本发明的紫外led封装结构及其制作方法进行详细的描述,在进一步介绍本发明之前,应当理解,由于可以对特定的实施例进行改造,因此,本发明并不限于下述的特定实施例。还应当理解,由于本发明的范围只由所附权利要求限定,因此所采用的实施例只是介绍性的,而不是限制性的。除非另有说明,否则这里所用的所有技术和科学用语与本领域的普通技术人员所普遍理解的意义相同。

42.实施例1请参考附图2~7,本实施例提供一种紫外led封装结构的制作方法,其包括工艺步骤:如图2所示,步骤(1):提供一支架100,支架具有上表面1011,侧表面1012以及下表面1013,该支架可以包括基板101和若干个电极102,基板可以选用陶瓷或石英玻璃,本实施例基板优选低温共烧陶瓷(英文全称为lowtemperature co-fired ceramic,缩写为ltcc),其厚度一般是0.25~0.5mm,基板的上/下表面镀金属层作为电极,基板可以有贯通上下表面的通孔结构(图中未示出)。需要说明的是,本发明所述的上、下表面是相对而言,并不构成绝对的空间位置的上、下限定,比如也将“下”表面理解为“下”表面,则“上”表面相应地为“下”表面。

43.如图3所示,步骤(2):从陶瓷基板101的下表面,透过软刀(一般是树脂刀)或者激

光方式,于基板101的下表面切割形成一定宽度和深度的凹槽结构103。凹槽结构的深度优选为基板厚度的1/3~1/2,软刀切割的刀数可以是多刀,比如第一刀刀宽0.2mm,第二刀刀宽0.1mm,如此可以得到0.05mm宽度的凹槽结构。凹槽结构的形成方式不以软刀或者激光切割为限,还可以是其他方式,比如陶瓷基板在烧结过程中,用闸刀压出凹槽结构。

44.如图4所示,步骤(3):采用比较薄(如0.05~0.1mm宽度)的刀片沿凹槽结构中心线开始切割,优选背切方式,正切有可能会崩边,直至切穿凹槽,从而形成若干单颗基板单元。

45.如图5所示,步骤(4):将支架100转移至保护膜200上,转移方式可以采用诸如将支架贴附于高温胶布(如聚酰亚胺胶带);将led芯片200用助焊剂(flux)固在陶瓷基板101上,然后回流焊(reflow),从而将led芯片和基板焊接在一起。可选的是,将保护膜进行扩膜,扩膜倍数可以是1.05~1.25倍,以增大相邻的基板单元之间的间距,增大后续工艺步骤的操作空间。需要说明的是,led芯片可以是倒装结构,也可以是水平结构,或者是垂直结构,或者高压结构等芯片。

46.如图6所示,步骤(5):将封装罩体400,如含氟树脂,通过热压合或者点胶方式,覆盖于led芯片300、支架的上表面1011,侧表面1012,下表面1013以及凹槽结构103,也就是说含氟树脂形成了一体式包覆结构,密封性好,有助于增强器件的可靠性。需要说明的是,凹槽结构可以是台阶结构,也可以是u型或v型等结构,本实施例优选台阶结构。从纵切面看,凹槽结构的形状可以是l型或者矩形或者三角形或者梯形或者弧形或者其他多边形。含氟树脂紧密贴附于led芯片上使得含氟树脂与led芯片之间不存在空腔,从而减少了全反射几率,有利于提升辐射功率。需要说明的是,含氟树脂可以包括聚四氟乙烯(英文polytetra-fluoro-ethylene),改性聚四氟乙烯(英文modificationpolytetra-fluoro-ethylene),全氟化烷乙烯基醚共聚物(英文perfluoro-alkoxy),聚全氟化乙丙烯(英文fluorinatedethylenepropylene),乙烯与四氟乙烯共聚物(英文ethylenetetrafluoroethylene),乙烯与三氟氯乙烯共聚物(英文ethylene-chlorotrifluoroethylene),聚偏二氯乙烯(英文polyvinylidenefluoride),聚三氟氯乙烯(英文polychlorotrifluoroethylene)中的一种或几种。

47.如图7所示,步骤(6):沿相邻的基板单元之间的中心线切割,即得到紫外发光二极管封装结构。需要说明的是,保护膜可以去除;也可以不去除,用于暂时支撑存放紫外发光二极管封装结构。

48.综上,本实施例制得的紫外发光二极管封装结构,包括:支架、led芯片以及封装罩体,所述led芯片设在所述支架上,所述支架上设有凹槽结构及非凹槽区域,所述封装罩体选用含氟树脂,所述含氟树脂覆盖所述led芯片、所述支架的上表面以及所述凹槽结构。

49.与常规的紫外发光二极管封装结构相比,本实施例制得的紫外发光二极管封装器件尺寸较小,在应用上可以更加灵活。优选的,封装器件的尺寸的边长小于1.5mm,厚度小于1mm。

50.实施例2如图8和9所示,本实施例与实施例1区别在于:本实施例制作的一种紫外发光二极管封装结构,其步骤(2)有所区别。实施例1的步骤(2),其在相邻的基板单元之间仅形成1个凹槽结构,而本实施例的步骤(2),其在相邻的基板单元之间形成至少2个凹槽结构。藉由凹槽结构数量的增加,可以增强封装罩体与支架之间的附着力。定义d为位于基板侧面的含氟

树脂材料的最薄处的距离,则优选d在20μm~500μm之间,d数值太小,则不利于封装罩体结构完全包裹支架,而d数值太大,则led发出的光会沿含氟树脂材料导出向下到基板,从而降低亮度。

51.实施例3如图10所示,本实施例与实施例2区别在于:实施例2的凹槽结构纵切面为矩形,本实施例的凹槽结构纵切面为弧形。

52.实施例4请参考附图11~15,本实施例提供一种紫外led封装结构的制作方法,其包括工艺步骤:如图11所示,步骤(1):提供一支架100,支架具有上表面1011,侧表面1012以及下表面1013,该支架可以包括基板101和若干个电极102,基板的上/下表面镀金属层作为电极,基板可以有贯通上下表面的通孔结构(图中未示出)。

53.如图12所示,步骤(2):将若干个led芯片200用助焊剂(flux)固在基板101上,然后回流焊(reflow),从而将led芯片和基板通过共晶焊的方式焊接在一起。

54.如图13所示,步骤(3):从陶瓷基板101的上表面,透过软刀或者激光等方式,于基板101的上表面(介于相邻的led芯片之间)切割形成一定宽度和深度的凹槽结构103。

55.如图14所示,步骤(4):将封装罩体400,如含氟树脂,通过热压合或者点胶方式,覆盖于led芯片300、支架的上表面1011,以及凹槽结构103。定义支架其他非凹槽结构的表面为非凹槽区域。优选地,支架凹槽结构的表面粗糙度大于支架非凹槽区域的表面粗糙度,如支架凹槽结构的表面粗糙度ra≥0.5μm,而支架其他非凹槽结构的表面,诸如上表面或者下表面或者侧表面的粗糙度ra≥0.2μm,如此可以增强封装罩体与支架的结合性,从而增强密封性,有助于增强器件的可靠性。需要说明的是,凹槽结构可以是台阶结构,也可以是u型或v型等结构,本实施例优选台阶结构。从纵切面看,凹槽结构的形状可以是矩形或者三角形或者梯形或者弧形或者其他多边形。含氟树脂紧密贴附于led芯片上使得含氟树脂与led芯片之间不存在空腔,从而减少了全反射几率,有利于提升辐射功率。

56.如图15所示,步骤(5):沿相邻的led芯片之间的中心线切割,即得到紫外发光二极管封装结构。需要说明的是,保护膜可以去除;也可以不去除,用于暂时支撑存放紫外发光二极管封装结构。

57.实施例5如图16所示,本实施例与实施例4区别在于:实施例4的凹槽结构纵切面为呈l型,本实施例的凹槽结构纵切面为矩形,如此可以增加含氟树脂与基板的接触面积,从而增强附着力。

58.实施例6如图17所示,本实施例与实施例5区别在于:实施例5的凹槽结构设置于支架的上表面,而本实施例的凹槽结构设置于支架的侧面,如此有利于凹槽结构与封装罩体形成卡扣结构,从而增强器件的气密性。

59.实施例7如图18所示,本实施例与实施例1区别在于:实施例1的凹槽结构设置于支架的上表面,而本实施例的凹槽结构103不仅设置于支架的上表面1011,还设置于支架的下表面

1013,其中分别位于支架的上、下表面的凹槽结构103是贯通的,从而形成通孔结构,如此则非晶含氟材料可以填充之通孔结构,并且全部覆盖或者部分填充底部电极与基板之间的空隙。通孔结构优选分布在基板单元的四周,具体数量可以依据需要来定。此外实施例1的led芯片为1颗,本实施的led芯片可以为多颗,如三颗led芯片,其电连接形式可以根据需要形成串联,或者并联等。

60.实施例8如图19所示,本实施例与实施例7区别在于:实施例7的分别位于支架的上、下表面的凹槽结构103是贯通的,而本实施例的分别位于支架的上、下表面的凹槽结构103不贯通的,优选地,上、下表面的凹槽结构为完全错位设置,也就是说上、下表面的凹槽结构在水平面上的投影完全不重合的,如此可以增加含氟树脂封装罩体与支架之间的附着力。

61.实施例9如图20所示,本实施例与实施例8区别在于:实施例7的支架上、下表面的凹槽结构103为完全错位设置,本实施例的上、下表面的凹槽结构103为部分错位设置,也就是说上、下表面的凹槽结构在水平面上的投影可以是部分重合,而部分不重合的。此外,实施例7的分别位于支架的上、下表面的凹槽结构103的纵切面为矩形,而本实施例的位于支架的上表面的凹槽结构103的纵切面为矩形,位于支架的下表面的凹槽结构103的纵切面为l型。需要说明的是,位于支架边缘的l型的凹槽结构,也可以理解为于支架的侧表面与下表面均形成凹槽结构,如此有助于含氟树脂封装罩体披覆于支架上表面、侧表面以及下表面的凹槽结构,进一步增强封装罩体与支架形成的卡扣作用,解决含氟树脂覆盖层与支架间粘结难的问题,增加封装器件的可靠性。

62.应当理解的是,上述具体实施方案仅为本发明的部分优选实施例,以上实施例还可以进行各种组合、变形。本发明的范围不限于以上实施例,凡依本发明所做的任何变更,皆属本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。