1.本发明涉及一种锂离子电池模组及成形方法,特别是一种负极为金属锂或锂合金的电池模组及其成形方法,属于锂离子电池技术领域。

背景技术:

2.随着金属锂二次电池技术的逐渐成熟,金属锂二次电池也可以实现一定周期内的充放电,而且比能量可以高达530wh/kg或更高,在高比能量领域应用具有非常大的应用价值。然而,金属锂二次电池充放电过程需要对金属锂二次电池的厚度进行挤压约束,否则在短短几周内,电池内部的负极金属锂材料就会粉末化,负极活性物质大量失去活性变成死锂,从而无法参与充放电,进而造成容量快速衰减。

技术实现要素:

3.本发明的目的在于克服上述缺陷,提供一种锂离子电池模组及成形方法,解决了现有金属锂二次电池循环寿命不高的技术问题。本发明电池模组尺寸的稳定性优异,极大提高了金属锂电池的模组循环寿命。

4.为实现上述发明目的,本发明提供如下技术方案:

5.一种锂离子电池模组,包括单体阵列、弹性泡沫垫、夹板和绑线;

6.单体阵列包括若干个有序排列的电池单体和布设于任意两个相邻电池单体之间的弹性泡沫垫;

7.夹板为两块,两块夹板分别置于单体阵列两端;

8.绑线缠绕于单体阵列和夹板外部,夹板在电池单体的排列方向上挤压单体阵列;

9.电池单体和弹性泡沫垫之间、电池单体和夹板之间,以及绑线和夹板之间采用胶水粘接。

10.进一步的,还包括凯夫拉布;

11.凯夫拉布包覆于单体阵列外部,两块夹板分别置于包覆有凯夫拉布的单体阵列两端,绑线缠绕于包覆有凯夫拉布的单体阵列和夹板外部,夹板在绑线的作用下挤压单体阵列;

12.凯夫拉布与绑线之间采用胶水粘接。

13.进一步的,弹性泡沫垫的材质为含有橡胶的eva材质;

14.绑线为凯夫拉线或尼龙线,绑线的直径为0.2~1.5mm;

15.夹板为碳纤维层压板、玻璃纤维层压板或凯夫拉层压板。

16.进一步的,单体阵列中的若干个电池单体的极片对齐,任意两个相邻电池单体之间的弹性泡沫垫至少覆盖电池单体的极片;

17.单体阵列中若干个弹性泡沫垫的松弛状态下的总厚度δ1和单体阵列处于挤压状态且电池单体未工作时若干个弹性泡沫垫的总厚度δ2同时满足如下公式:

18.δ1=k1nc/s;

19.δ2=k2nc/s;

20.其中,k1、k2为装配系数,n为单体阵列中的电池单体个数,c为单个电池单体的充放电容量,s为电池单体的极片面积;

21.当绑线为凯夫拉线时,k1值为450~550,当绑线为尼龙线时,k1值为200~450;k2值为100~500。

22.进一步的,绑线缠绕于单体阵列和夹板外部的圈数l的计算方法为:

23.当l=as/m≥100,令l=as/m;

24.当l=as/m<100,令l=100;

25.其中,a为常数,a取0.75~4.0中的任意值,s为电池单体的极片面积,m为单根绑线的拉力强度,单位为千克。

26.进一步的,夹板为矩形板,绑线缠绕于夹板外部时,与绑线缠绕方向垂直的夹板的两条侧边为倒角边,夹板除倒角边外的其他区域为平面;

27.绑线和夹板之间的粘接区域包括刚性粘接区域和非刚性粘接区域,其中非刚性粘接区域包括倒角边和与倒角边连接的一部分平面区域,所述一部分平面区域与夹板宽度的比例为20%~50%,刚性粘接区域为除去一部分平面区域后剩余的另一部分平面区域;

28.刚性粘接区域和非刚性粘接区域采用的胶水分别为环氧结构胶和硅橡胶。

29.一种锂离子电池模组的制备方法,包括:

30.在电池单体和弹性泡沫垫的接触表面上涂覆胶水,使若干个电池单体有序排列,弹性泡沫垫布设于任意两个相邻电池单体之间,电池单体和弹性泡沫垫之间利用胶水粘接,得到单体阵列;

31.在夹板内表面涂覆胶水,两块夹板分别置于单体阵列两端,电池单体和夹板之间利用胶水粘接,得到电池堆;

32.对夹板施加压力,使电池堆处于压缩状态,在电池堆压缩状态下对电池堆进行预绑线,实现对电池堆压缩状态的固定,预绑线完成后解除压缩状态;所述压缩状态下的电池堆的尺寸为最终所得锂离子电池模组尺寸的95%~97%;

33.将预绑线后的电池堆固定于绑线机上,对夹板的外表面涂覆胶水;预绑线时的绑线圈数为正式绑线的绑线圈数的0.1倍~0.2倍;

34.利用绑线机对电池堆进行正式绑线,夹板外表面与绑线之间利用胶水粘接,得到锂离子电池模组。

35.进一步的,所述锂离子电池模组还包括凯夫拉布,所述包括凯夫拉布的锂离子电池模组的制备方法包括:

36.在电池单体和弹性泡沫垫的接触表面上涂覆胶水,使若干个电池单体有序排列,弹性泡沫垫布设于任意两个相邻电池单体之间,电池单体和弹性泡沫垫之间利用胶水粘接,得到单体阵列;

37.在凯夫拉布内表面涂覆胶水,将凯夫拉布包覆于单体阵列外部;

38.在夹板内表面涂覆胶水,两块夹板分别置于包覆有凯夫拉布的单体阵列两端,凯夫拉布和夹板之间利用胶水粘接,得到电池堆;

39.对夹板施加压力,使电池堆处于第一压缩状态,在电池堆处于第一压缩状态对电池堆进行预绑线,实现对电池堆压缩状态的固定,预绑线完成后解除第一压缩状态;所述第

一压缩状态下的电池堆的尺寸为最终所得锂离子电池模组尺寸的95%~97%;

40.将预绑线后的电池堆固定于绑线机上,对夹板的外表面涂覆胶水;预绑线时的绑线圈数为正式绑线的绑线圈数的0.1倍~0.2倍;

41.将预绑线后的电池堆固定于绑线机上,对夹板的外表面涂覆胶水;

42.利用绑线机对电池堆进行正式绑线,夹板外表面与绑线之间利用胶水粘接;

43.对夹板施加压力,使电池堆处于第二压缩状态,电池堆表面缠绕的绑线呈松弛状态,对绑线内侧的凯夫拉布外表面涂覆胶水,涂覆完毕后,去除对夹板施加的压力,将绑线压紧于凯夫拉布外表面直至胶水固化,得到锂离子电池模组。

44.进一步的,绑线缠绕于夹板外部时,与绑线缠绕方向垂直的夹板的两条侧边为倒角边,夹板除倒角边外的其他区域为平面;

45.绑线和夹板之间的粘接区域包括刚性粘接区域和非刚性粘接区域,其中非刚性粘接区域包括倒角边和与倒角边连接的一部分平面区域,所述一部分平面区域与夹板宽度的比例为20%~50%,刚性粘接区域为除去一部分平面区域后剩余的另一部分平面区域;

46.刚性粘接区域和非刚性粘接区域采用的胶水分别为环氧结构胶和硅橡胶;

47.将预绑线后的电池堆固定于绑线机上,对夹板的刚性粘接区域涂覆环氧结构胶;

48.利用绑线机对电池堆进行正式绑线后,对夹板的刚性粘接区域补涂环氧结构胶,并在非刚性粘接区域涂覆硅橡胶,环氧结构胶和硅橡胶固化后,夹板外表面与绑线之间粘接完成。

49.进一步的,所述绑线机包括水平旋转设备、升降设备、恒力放线设备、传送架、线筒和轮组;

50.水平旋转设备带动待绑线的电池堆进行水平旋转;

51.升降设备包括升降组件和带孔定位块,升降组件用于带动带孔定位块上升或下降;

52.轮组包括a轮、b轮、c轮和d轮;

53.恒力放线设备包括安装机构和制动组件;安装机构用于安装线筒、a轮、b轮和c轮,绑线一端绕于线筒上,另一端依次经过a轮、b轮、c轮、d轮和带孔定位块连接至电池堆;

54.c轮在电池堆水平旋转产生的拉力下绕恒力放线设备上一定点转动,d轮固定于传送架上,传送架位于恒力放线设备和升降设备之间,绑线经b轮、c轮和d轮形成的夹角∠bcd为恒定值;

55.制动组件用于在电池堆水平旋转产生的拉力小于预定值时对线筒制动,在电池堆水平旋转产生的拉力大于等于预定值时解除对线筒的制动;

56.恒力放线设备的安装机构包括第二安装架、线筒安装轴、第一平衡杆和第二平衡杆;

57.第二安装架用于自下而上安装线筒安装轴、第一平衡杆和第二平衡杆;

58.线筒安装轴与第二安装架连接且可以相对转动,线筒安装轴用于支撑线筒且不发生相对转动;第一平衡杆安装于第二安装架上,a轮和b轮固定安装于第一平衡杆上,c轮固定安装于第二平衡杆上,在电池堆水平旋转产生的拉力下第二平衡杆带动c轮绕第二安装架上的一定点转动;

59.恒力放线设备的制动组件包括制动轴、刹车带、制动传动杆、偏心轮和拉力调节

器;

60.偏心轮通过转动轴安装于第二安装架上,第二平衡杆一端与偏心轮固定连接,另一端安装c轮,电池堆水平旋转产生的拉力带动c轮和偏心轮绕转动轴转动,偏心轮的转动实现对第一平衡杆第一端的下压或放松;

61.第一平衡杆)自第一端至第二端依次连接传动杆上端、拉力调节器、a轮和b轮;第一平衡杆在位于传动杆上端和拉力调节器之间的位置通过平衡轴转动连接于第二安装架,拉力调节器对第一平衡杆施加向下的拉力;传动杆下端连接刹车带一端,刹车带另一端位置固定;制动轴与线筒同轴且与线筒转动同步,刹车带呈u型,制动轴位于刹车带两端之间;偏心轮对第一平衡杆第一端的下压力克服拉力调节器的拉力时,第一平衡杆第一端通过传动杆带动刹车带一端下移,刹车带与制动轴分离解除制动,偏心轮对第一平衡杆第一端的下压力不能克服拉力调节器的拉力时,拉力调节器的拉力使第一平衡杆第一端上抬,传动杆带动刹车带一端上抬,刹车带与制动轴贴紧实现制动;

62.升降设备还包括水平旋转台、送线悬臂和水平旋转轴承;

63.带孔定位块通过送线悬臂安装于水平旋转台上方,水平旋转台下方通过水平旋转轴承安装于升降组件,升降组件用于带动水平旋转台和带孔定位块上升或下降,带孔定位块通过水平旋转台在电池堆水平旋转产生的拉力下实现被动旋转,使带孔定位块的过线孔轴线方向跟随绑线位置实时变化;

64.轮组还包括e轮,e轮固定安装于水平旋转台的旋转中心;

65.绑线一端绕于线筒上,另一端依次经过a轮、b轮、c轮、d轮、e轮和带孔定位块连接至待绑线产品;

66.e轮和带孔定位块之间的绑线方向与带孔定位块的过线孔轴线重合。

67.本发明与现有技术相比具有如下至少一种有益效果:

68.(1)本发明创造性的提出一种基于弹性泡沫垫、夹板和绑线的电池模组,可以解决现有绑线技术单体电池循环寿命不高的问题,本发明电池模组的循环寿命一般在30周次以内,经过改进,循环寿命在50周次以上,极大提高了金属锂电池的循环寿命。

69.(2)本发明考虑了电池模组的长度,采用了凯夫拉布包裹连接绑线的方法,由于凯夫拉布重量轻,强度高,因此可以用最小重量代价构建中间互联稳定结构,有效防止长模组充电过程弯曲使夹板失去对电池堆的约束,大大提高了电池模组的组合效率;

70.(3)本发明提供了弹性泡沫垫厚度的计算公式,根据电池的充放电容量,确定了厚度的方式,达到精准定量设计的目的,可以在单体电池数量相同的前提下,最大限度减少弹性泡沫的尺寸,进而减少电池模组的整体尺寸;

71.(4)本发明提供了绑线圈数的计算公式,可以防止部分绑线断裂造成拉力不平衡的风险,增加绑线的可靠性;

72.(5)本发明绑线采取刚性和柔性固定相结合并于夹板连接的粘接方法,最大程度上提高了绑线力的平衡的可靠性,同时还可以防止电池模组的阵列发生弯曲,电池模组尺寸的稳定性更优。

73.(6)本发明在成形方法中进行了预绑线,可以解决金属锂电池绑线前期压缩状态下绑线操作不方便的问题,正式绑线采用绑线设备,形成拉力恒定的绑线结构,防止人工绑线拉力不均匀造成一根断开,全部断开的连锁断裂模式发生;

74.(7)本发明在成形方法中对绑线与凯夫拉布之间的连接进行了巧妙设计,有效提高了成形效率和成形质量;

75.(8)本发明在成型方法中提出一种在夹板外侧面涂覆胶水的顺序,有利于防止绑线在夹板弯曲处硬化,当绑线受膨胀力绷紧时因弯曲处应力集中而断裂;

76.(9)本发明创造性的提出一种绑线机,通过轮组的设计以及水平旋转设备和升降设备的配合实现了被动恒力放线,有效提高了绑线质量,可以避免电池膨胀过程因拉力不均匀发生一根断全断的雪崩效应,最大程度上提高了绑线电池组的可靠性,同时提高了现有人工电池组绑线效率不高的问题;

77.(10)本发明绑线机通过设计制动组件与滑轮配合,针对绑线拉力进行适应性的制动或解除制动,进一步提高了绑线拉力的稳定性;

78.(11)本发明绑线机利用带孔定位块的被动旋转,以及滑轮与带孔定位块的位置配合,解决了现有绑线机在强拉力作用下容易对绑线造成损伤的问题,也可以完全避免绑线对过线孔等结构件的磨损的问题;

79.(12)本发明绑线机适用于多种形状的电池组,能够有效解决异形绑线拉力不均匀的问题。

附图说明

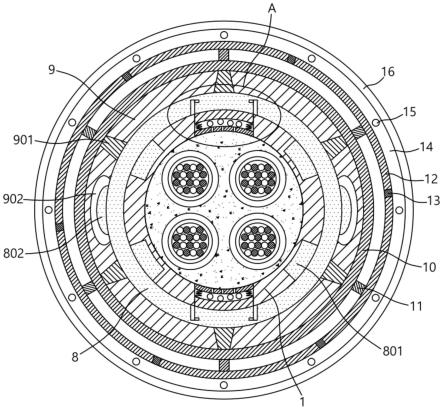

80.图1为本发明的锂离子电池模组组成结构示意图;

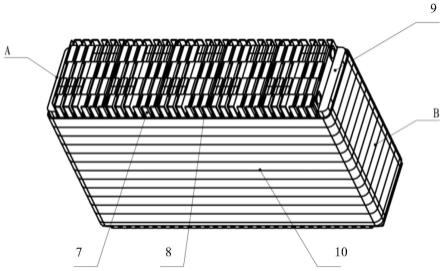

81.图2为本发明电池单体与弹性泡沫垫安装关系示意图;

82.图3为本发明的涂覆凯夫拉布的单体阵列结构示意图;

83.图4为本发明的夹板区域示意图;

84.图5为本发明电池模组成形方法流程图;

85.图6为本发明一种电池绑线机结构示意图;

86.图7为本发明的水平旋转设备结构示意图;

87.图8为本发明的升降设备结构示意图;

88.图9为本发明的恒力放线设备结构示意图;

89.图中,1-水平旋转设备,2-升降设备,3-恒力放线设备,4-传送架,5-线筒,6-电池堆,7-电池单体,8-弹性泡沫垫,9-夹板,10-绑线,11-凯夫拉布;101-设备本体,102-旋转盘,103-夹具;201-滑台底座,202-第一安装架,203-滑台,204-电机,205-水平旋转轴承,206-水平旋转台,207-送线悬臂,208-带孔定位块,209-e轮;301-第二安装架,302-制动轴,303-刹车带,304-线筒安装轴,305-制动传动杆,306-第一平衡杆,307-平衡轴,308-制动传动杆端,309-a轮,310-b轮,311-偏心轮,312-第二平衡杆,313-c轮,314-拉力调节器,401-d轮。

具体实施方式

90.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

91.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各

种方面,但是除非特别指出,不必按比例绘制附图。

92.本发明采用超薄泡沫板、轻量化设计方法和绑线方法有效解决金属锂电池模组尺寸大、重量重、循环次数少、充放电过程模组尺寸不稳定的问题。具体的,由于金属锂二次电池模组充放电过程产生了非常显著的体积增大和缩小,为了获得更好的循环性能和尽量减少循环过程容量的急剧衰减,同时为了减少电池模组的重量,提高电池模组的比能量,本发明在原有模组技术上进行相关改进,采用精准匹配技术,最大限度优化弹性泡沫厚度,压缩充放电过程金属锂二次电池累积膨胀导致的循环性能提前衰减的问题,极大限度降低了电池模组的体积和提高了金属锂二次电池的充放电循环性能。此外,采取足够的绑线以抵抗金属锂二次充电后体积膨胀带来的巨大挤压力,使电池模组的尺寸保持在稳定的不明显变化的范畴内,使得整个电池模组在上级系统应用时可以像普通电池一样不需要安装额外的结构保证电池模组顺利地安装。

93.电池模组采取直形绑线刚性连接技术,既可以防止电池模组充放电过充中整个模组发生弯曲的问题,又可以防止单根绑线缺陷意外断开造成绑线的连锁断开的情况。电池模组采取直形绑线刚性连接技术,曲形绑线柔性连接技术,可以形成曲形区域绑线可以提供一定的缓冲延长区,另外由于柔性连接处提供的拉力不足以使电池模组的个别绑线发生应力集中而断裂。同时本发明的绑线采取了在夹板上固定的措施,结构的稳定性都获得了显著地提高,而且循环性能因压力增大而得到大幅度提升。

94.本发明一种超稳定轻量化设计的膨胀型锂离子电池模组,包括电池单体7、弹性泡沫垫8、夹板9和绑线10,其中,电池单体7优选为金属锂二次电池单体,多个电池单体7排成阵列,单体阵列中均匀分布弹性泡沫垫8,阵列整体两端设置夹板9,夹板-单体-泡沫构成的电池堆压缩一定比例并预绑线后,通过绑线10缠绕若干圈对阵列进行固定。

95.优选的,每两个电池单体7之间均匀放置弹性泡沫垫8,实现无论单体处于放电态还是充电态的电池均存在挤压力,所述弹性泡沫垫8优选含有橡胶的eva材质,具有密度低且具有非常好的弹性性能,且弹力较大。

96.电池单体7、弹性泡沫垫8、夹板9之间的接触面均采用双组分或多组分的胶水粘接固定,实现中心位置的胶水可靠地固化粘结,若采用单组份胶水则可能出现中心未固化的情况,造成充放电过程出现胶水润滑现象而导致电池模组个别单体电池滑出的情况。

97.当金属锂二次电池模组长度(电池单体排布方向)较长时,金属锂二次电池模组容易发生严重的弯曲形变,造成模组内部的单体阵列从两个夹板脱出。在此状况下,所述多个电池单体7组成集合单元后用凯夫拉布刷胶并包裹,包裹有凯夫拉布的集合单元的外侧面用结构胶水连接到绑线10,构建防弯曲的结构。

98.设电池单体7的极片面积为s mm2,阵列中的电池单体7数量为n只,单个单体电池充放电容量为c安时,近似地,弹性泡沫垫总厚度δ=knc/s,其中,弹性泡沫松弛状态下,k值在200~550之间,弹性泡沫初始安装后的k在100~500之间。采用该设计,弹性泡沫的厚度可以精确的计算,最大限度减少弹性泡沫的尺寸。弹性泡沫松弛状态下,k值在450~550之间时,适合绑线凯夫拉线的模组,此时,电池模组的外形尺寸较为稳定;弹性泡沫松弛状态下,k值在200~450之间时,适合绑线为尼龙的电池模组,此时电池模组的外形尺寸会有小幅度的膨胀,膨胀后的尺寸趋于稳定。

99.绑线10均匀分布并缠绕整个电池,单根绑线10的拉力强度为m千克,绑线10的圈数

l=as/m,其中a取0.75~4.0中的任意值,绑线10优选直径为0.2~1.5mm,以提高绑线10的圈数,且不小于100圈,可以保证发生单侧5根线同时断开的强度失衡不超过5%,因此可以防止单线断裂造成夹板两侧拉力作用失去平衡而发生弯曲,从而增加绑线10的可靠性。

100.所述绑线10采用刚度好的胶水粘接成一体并固定到两个夹板9的刚性粘接区域93,刚性粘接区域93完全处于平面区域内部,既可以防止电池模组充放电过充中整个模组发生弯曲的问题,又可以防止单根绑线缺陷意外断开造成绑线的连锁断开的情况。所述胶水优选环氧结构胶,环氧结构胶一般具有较高的刚度,可以提供良好的结合力。

101.绑线10采用柔性较好的胶水粘接固定到夹板9的非刚性粘接区域,非刚性粘接区域包括倒角边92和一部分平面区域91,非刚性粘接区域采用柔性胶水可以构建曲形绑线的柔性连接,可以给曲形区域的绑线提供一定的缓冲延长区,同时由于柔性连接处提供的拉力不大,所以不会造成电池模组的个别绑线发生应力集中而断裂。非刚性粘接区域优选硅橡胶进行粘接,图4中,夹板短边方向为宽度方向。

102.弹性泡沫垫8优选含有橡胶的eva材质,具有密度低且具有非常好的弹性性能,且弹力较大。

103.夹板9为碳纤维层压板、玻璃纤维层压板、凯夫拉层压板等材质直接加工而成,碳纤维层压板、玻璃纤维层压板、凯夫拉层压板等由于具有非常高的弹性模量,可以有效防止夹板的发生大幅度的变形。

104.绑线10优选凯夫拉线或尼龙线,根据具体实际情况,选用的凯夫拉线具有较小的伸长率,可以保持电池的尺寸的稳定性,不会发生明显的形变;当使用尼龙线时,可以允许较大的拉伸率,提供较大的拉伸空间,可以防止膨胀力过大造成变形。

105.在一种优选的实施方式中,本发明锂离子电池模组的成形方法如下:

106.步骤一:电池阵列粘结

107.单体电池、弹性泡沫、夹板在相邻面上均匀涂覆胶水后,按照装配关系排成阵列并对齐,略施加压力,控制并确保其他方向不发生位移,待粘胶完全固化后形成结构稳定的电池堆,进入下一步。

108.对于长度较大的电池阵列,在保持原有分布的基础上,多个单体电池、弹性泡沫涂胶固化后组成单体阵列,单体阵列用凯夫拉布刷胶并粘贴在单体阵列的表面,然后再将夹板和多个包覆有凯夫拉布的单体阵列均匀涂覆胶水后,按照装配关系排成阵列并对齐,略施加压力,控制并确保其他方向不发生位移,待粘胶完全固化后形成结构稳定的电池堆,进入下一步。

109.步骤二:电池堆的压缩

110.采用夹具对电池堆进行压缩,使其尺寸略小于最终尺寸,确保夹具撤除后电池堆的尺寸满足要求。

111.步骤三:预绑线

112.电池堆在夹具中进行预绑线,预绑线圈数为正式绑线圈数的0.1倍~0.2倍为宜,绑线结束后,将电池堆从预绑线夹具中取出。

113.步骤四:预绑线检查

114.对预绑线的电池堆的尺寸进行检验,检验合格的产品进入下一步,不合格的产品应拆除绑线,调整预绑线夹具尺寸后重新预绑线。

115.步骤五:预涂胶水

116.将电池堆固定在绑线机上,对电池堆夹板外侧的刚性涂胶区域涂覆结构胶水。

117.步骤六:正式缠绕绑线

118.启动绑线设备,对电池堆进行绑线,绑线总圈数按照l=as/m进行设置。

119.步骤七:补涂结构胶水

120.绑线结束后,对夹板刚性粘接区域的绑线补涂结构胶并固化。

121.步骤八:夹板的非刚性粘接区域涂硅橡胶

122.绑线与夹板接触的非刚性粘接区域的绑线用硅橡胶涂敷并固化。

123.步骤九:凯夫拉布与绑线的互联

124.长度较长金属锂二次电池模组需要进行凯夫拉布与绑线的互联操作,压缩电池模组,使电池模组的凯夫拉线呈松弛状态,对绑线内部的凯夫拉布进行刷结构胶水,刷胶结束后,撤除金属锂二次电池模组两个夹板之间的压力,压紧凯夫拉布与凯夫拉线直至固化,按照如上步骤电池模组的成形完成。

125.高膨胀型电池模组采用绑线的方法,可以最大程度上减轻电池模组的重量,是轻量化设计的最好的途径之一。尤其是金属锂二次电池,其比能量高达530wh/kg,采用绑线设计,显著地降低了电池模组的重量,为实现电池的高比能量提供了更好地途径。然而,绑线的质量则直接影响到电池模组的绑线的质量,若绑线力设置不均匀,则容易产生一根断则全断的雪崩效应。同时,为了提高生产效率,本发明设计了一种绑线机,包括水平旋转设备、升降设备、恒力放线设备和传送架等合理地结合,用于实现高膨胀电池模组的绑线,确保绑线效率和绑线质量均满足要求。

126.具体的,一种绑线机,包括水平旋转设备1、升降设备2、恒力放线设备3、传送架4、线筒5和轮组。

127.可选的,电池堆6为长条形。

128.可选的,轮组包括a轮309、b轮310、c轮313和d轮401,可选的,还包括e轮209。

129.可选的,水平旋转设备1的旋转盘上通过夹具固定需要绑线的电池堆6。水平旋转设备1的旋转盘旋转,同时升降设备2按照恒定的速率上升或下降,将绑线有规律地缠绕在电池堆6上。

130.可选的,升降设备2上端的旋转平台可以自由旋转,其上设置中心滑轮(e轮209)-过线孔对准的结构可以被动跟随绑线位置的变化而实时变化,实现实时被动旋转对准电池堆6的出线位置避免绑线磨损。

131.可选的,恒力放线设备3安装有线筒5,线筒5的绑线依次通过a轮309、b轮310、c轮313、d轮401、e轮209和过线孔等连接到电池堆6;a轮309、b轮310为微动轮,实现位置的转变;c轮313为摆动轮,同时实现位置的转变和拉力的感应,d轮401与b轮310构成稳定∠bcd,d轮401与b轮310对c轮313的合力可以实现恒定,若无d轮401,当e轮209上升或下降时∠bcd非定值,拉力不定,不能实现绑线拉力的均匀。

132.电池堆6旋转过程中拉动绑线,恒力放线设备3被动放线,拉力不满足要求时,线筒5处于刹车状态,当拉力满足要求时,c轮313发生向右的位移,恒力放线设备3自动检测到c轮313位移或者发生联动,调节刹车的力度,使线筒5在恒定拉力下被动持续放线,绑线释放拉力优选10n~100n之间可调。

133.可选的,水平旋转设备1包括设备本体101,旋转盘102和夹具103。旋转盘102可以相对设备本体101发生水平方向的旋转,夹具103用于连接电池堆6与旋转盘102。电池堆6跟随旋转盘102旋转而旋转。水平旋转设备1是提供绑线拉力的动力。

134.可选的,升降设备2包括滑台底座201,第一安装架202、滑台203、电机204、水平旋转轴承205,水平旋转台206,送线悬臂207,带孔定位块208。滑台底座201固定在安装架202上,滑台203在电机204的驱动下可以进行相对于滑台底座201的上下方向的移动。滑台203上方通过水平旋转轴承205连接到水平旋转平台206,水平旋转台206通过送线悬臂207连接到带孔定位块208。带孔定位块208远离旋转中心位置,水平旋转台206上方的旋转中心位置或中心位置附近固定e轮209,通过该相对位置设置,构建最小的张力即可实现旋转平台的旋转和对准,绑线通过e轮209连接到带孔定位块208形成的直线与带孔定位块的孔轴线重合,可以实现绑线和过线孔仅存在最小的摩擦力,带孔定位块的孔材质为润滑性能较好的材质,优选聚四氟乙烯,防止对绑线造成刮摩现象。本发明采用中心滑轮对准悬臂过线孔的技术有效解决长条形电池模组的绑线过程电池形状不规则、绑线磨损、过线结构件容易磨损的问题,同时提高生产效率。

135.可选的,恒力放线设备3包括第一安装架301、制动轴302、刹车带303、线筒安装轴304、制动传动杆305、第一平衡杆306、偏心轮311、第二平衡杆312、和拉力调节器314。a轮309和b轮310安装于第一平衡杆306,c轮313安装于第二平衡杆312。线筒5安装在线筒安装轴304上,安装轴304与制动轴302为固定的同心轴连接,制动轴302与刹车带303接触产生制动摩檫力,拉力调节器314与制动传动杆305分布在第一平衡杆306上平衡轴307的两端。当c轮313被拉动时,第二平衡杆312发生旋转,偏心轮311挤压第一平衡杆306一端的制动传动杆端308,制动传动杆端308向下移动,制动轴302和刹车带303开始发生分离而产生恒力放线的效果。当c轮313拉力过小时,拉力调节器314使制动传动杆端308抬起,制动轴302和刹车带303密切接触而完全制动。

136.本发明可以解决现有绑线技术单体电池循环寿命不高的问题,采用现有绑线技术,循环寿命一般在30周次以内,经过改进,循环寿命在50周次以上,极大提高了金属锂电池的循环寿命。绑线数量不低于100圈,可以防止部分绑线断裂造成拉力不平衡的风险。绑线采取刚性和柔性固定相结合并于夹板连接的粘接方法,最大程度上提高了绑线力的平衡的可靠性,同时还可以防止电池模组的阵列发生弯曲,电池模组尺寸的稳定性更优。采取了预绑线的步骤,可以解决金属锂电池绑线前期压缩状态下绑线操作不方便的问题,正式绑线采用绑线设备,形成拉力恒定的绑线结构,防止人工绑线拉力不均匀造成一根断开,全部断开的连锁断裂模式发生。采取了采用凯夫拉布包裹连接绑线的方法,以最小重量代价构建中间互联稳定结构,有效防止长模组充电过程弯曲使夹板失去对电池堆的约束,大大提高了电池模组的组合效率。

137.下面结合图1~9对本发明进行详细说明。

138.如图1所示,包括电池单体7、弹性泡沫垫8、夹板9和绑线10,其中,电池单体7优选为金属锂二次电池单体,多个电池单体7排成阵列,单体阵列中均匀分布弹性泡沫垫8,阵列整体两端设置夹板9,其中a表示第一夹板,b表示第二夹板,夹板-单体-泡沫构成的电池堆压缩一定比例后,通过绑线10缠绕若干圈对阵列进行固定,其中每两个电池单体7之间均匀放置弹性泡沫垫8,如图2所示。

139.电池单体7、弹性泡沫垫8、夹板9之间的接触面均采用双组分或多组分的胶水粘接固定。

140.设电池单体7的极片面积为s mm2,阵列中的电池单体7数量为n只,单个单体电池充放电容量为c安时,近似地,弹性泡沫垫总厚度δ=knc/s,其中,弹性泡沫松弛状态下,k值在200~550之间,弹性泡沫初始安装后的k在100~500之间。

141.绑线10均匀分布并缠绕整个电池,单根绑线10的拉力强度为m千克,绑线10的圈数l=as/m,其中a取0.75~1.75中的任意值。绑线3优选凯夫拉线和尼龙线,根据具体实际情况,选用的凯夫拉线具有较小的伸长率,可以保持电池的尺寸的稳定性,不会发生明显的形变;尼龙线可以允许较大的拉伸率,提供较大的拉伸空间,绑线10优选直径为0.2~1.5mm,绑线圈数不小于100。

142.弹性泡沫垫8优选含有橡胶的eva材质。

143.如图3所示,对于长度较大的电池阵列,在保持原有分布的基础上,多个单体电池、弹性泡沫垫涂胶固化后组成单体阵列,单体阵列用凯夫拉布11刷胶并粘贴在单体阵列的表面。

144.如图4所示为夹板结构示意图,夹板9为碳纤维板、层压玻璃纤维板、凯夫拉板等材质直接加工而成。所述绑线10采用刚度好的胶水粘接成一体并固定到两个夹板9的刚性粘接区域93,胶水优选环氧结构胶,绑线10采用柔性较好的胶水粘接固定到夹板9的非刚性粘接区域,胶水优选硅橡胶。

145.如图5所示为电池模组的成形方法,具体如下:

146.步骤一:电池阵列粘结

147.单体电池、弹性泡沫垫、夹板在相邻面上均匀涂覆胶水后,按照装配关系排成阵列并对齐,略施加压力,控制并确保其他方向不发生位移,待粘胶完全固化后形成结构稳定的电池堆,进入下一步。

148.对于电池阵列长度超过单体电池宽带3倍的电池阵列,在保持原有分布的基础上,多个单体电池、弹性泡沫涂胶固化后组成单体阵列,单体阵列用凯夫拉布刷胶并粘贴在单体阵列的表面,然后再将夹板和多个单体阵列均匀涂覆胶水后,按照装配关系排成阵列并对齐,略施加压力,控制并确保其他方向不发生位移,待粘胶完全固化后形成结构稳定的电池堆,进入下一步。

149.步骤二:电池堆的压缩

150.采用夹具对电池堆进行压缩,使其尺寸略小于最终尺寸,确保专用夹具撤除后电池堆的尺寸满足要求。

151.步骤三:预绑线

152.电池堆在专用夹具中进行预绑线,预绑线圈数为正式绑线圈数的0.1倍~0.2倍为宜,绑线结束后,将电池堆从预绑线夹具中取出。

153.步骤四:预绑线检查

154.对预绑线的电池的尺寸进行检验,检验合格的产品进入下一步,不合格的产品应拆除绑线,调整预绑线夹具尺寸后重新预绑线。

155.步骤五:预涂胶水

156.将电池堆固定在绑线机上,对电池堆夹板外侧的刚性涂胶区域涂覆结构胶水。

157.步骤六:正式缠绕绑线

158.启动绑线设备,对电池堆进行绑线,绑线总圈数按照l=as/m进行设置。

159.步骤七:补涂结构胶水

160.绑线结束后,对夹板刚性粘接区域的绑线补涂结构胶并固化。

161.步骤八:非刚性粘接区域涂硅橡胶

162.绑线与夹板接触的非刚性粘接区域的绑线用硅橡胶涂敷并固化。

163.步骤九:凯夫拉布与绑线的互联

164.长度较长金属锂二次电池模组需要进行凯夫拉布与绑线的互联操作,压缩金属锂二次电池模组,使电池模组的凯夫拉线呈松弛状态,对绑线内部的凯夫拉布进行刷结构胶水,刷胶结束后,撤除金属锂二次电池模组两个夹板之间的压力,压紧凯夫拉布与凯夫拉线直至固化,按照如上步骤金属锂二次电池模组的成形完成。

165.如图6所示,一种绑线机,包括水平旋转设备1、升降设备2、恒力放线设备3、传送架4、线筒5和轮组。水平旋转设备1的旋转盘上通过夹具固定需要绑线的电池堆6,恒力放线设备3安装线筒5,线筒的线依次通过a轮309、b轮310、c轮313、d轮401、e轮209和过线孔等连接到电池堆6,水平旋转设备1的旋转盘旋转,同时升降设备2按照恒定的速率上升或下降,将绑线有规律地缠绕在电池堆6上。升降设备2上端的旋转平台上设置中心滑轮-带孔定位块208过线孔对准的结构,实时被动旋转对准电池堆6的出线位置。所述电池堆6为长条形。电池堆6旋转过程中拉动绑线,恒力放线设备3被动放线,拉力不满足要求时,绑线筒5处于刹车状态,当拉力满足要求时,c轮313发生向右的位移,恒力放线设备3自动检测到c轮313位移或者发生联动,调节刹车的力度,使线筒5在恒定拉力下被动持续放线,绑线释放拉力优选10n~100n之间可调。

166.如图7所示为水平旋转设备1,包括设备本体101,旋转盘102和夹具103。旋转盘102可以相对设备本体101发生水平方向的旋转,夹具103用于连接电池堆6与旋转盘102。电池堆6跟随旋转盘102旋转而旋转。

167.如图8所示为升降设备2,包括滑台底座201,第一安装架202、滑台203、电机204、水平旋转轴承205,水平旋转台206,送线悬臂207,带孔定位块208。滑台底座201固定在安装架202上,滑台203在电机204的驱动下可以进行相对于滑台底座201的上下方向的移动。滑台203上方通过水平旋转轴承205连接到水平旋转平台206,水平旋转台206通过送线悬臂207连接到带孔定位块208。带孔定位块208远离旋转中心位置,水平旋转台206上方的旋转中心位置或中心位置附近固定e轮209,绑线通过e轮209连接到带孔定位块208形成的直线与带孔定位块的孔轴线重合,带孔定位块的孔材质为润滑性能较好的材质,优选聚四氟乙烯。

168.如图9所示为恒力放线设备3,包括第二安装架301、制动轴302、刹车带303、线筒安装轴304、制动传动杆305、第一平衡杆306、偏心轮311、第二平衡杆312、和拉力调节器314。a轮309和b轮310安装于第一平衡杆306,c轮313安装于第二平衡杆312。线筒5安装在线筒安装轴304上,并与制动轴302连接,制动轴302与刹车带303接触产生制动摩檫力,拉力调节器314与制动传动杆305分布在第一平衡杆306平衡轴307的两端。当c轮313被拉动时,第二平衡杆312发生旋转,偏心轮311挤压第一平衡杆306的制动传动杆端308,制动传动杆端308向下移动,制动轴302和刹车带303开始发生分离而产生恒力放线的效果。当c轮313拉力过小时,拉力调节器314使制动传动杆端308抬起,制动轴302和刹车带303密切接触而完全制动。

169.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

170.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。