1.本发明涉及电缆技术领域,具体为一种高绝缘抗拉伸电缆及其制备方法。

背景技术:

2.电缆是由一根或多根相互绝缘的导体和外包绝缘保护层制成,将电力或信息从一处传输到另一处的导线。电缆包括电力电缆、控制电缆、补偿电缆、屏蔽电缆、高温电缆、计算机电缆、信号电缆、同轴电缆、耐火电缆、船用电缆、矿用电缆、铝合金电缆等等。

3.近年来着通讯事业、汽车工业和计算机工业飞速发展,使得电缆在航空导线、汽车用线、高温仪表电缆、石油钻井平台电缆等许多场合得到广泛应用,尤其在重工业环境中起着非常重要的作用。但是重工业环境电缆使用中极易拉断,且常常处于油污、水浸、强腐蚀、高温、高压等环境中,不仅受到油污、强腐蚀性物质的侵蚀,在高温高湿度环境下还极易滋生霉菌,由于霉菌的生长和蔓延,使橡胶制品的内部分子结构产品破坏,物理性能收到影响,严重的甚至丧失使用功能。对电缆的安全运行有严重的威胁。因此,制备出防霉性、抗拉伸性、防腐蚀性较好的电缆成为当前技术领域亟待解决的技术难题。

4.本发明关注到了这一现象,以高度绝缘的三元乙丙为原料制备高绝缘抗拉伸电缆来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种高绝缘抗拉伸电缆及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种高绝缘抗拉伸电缆,所述高绝缘抗拉伸电缆是依次将内绝缘层、外绝缘层包裹铜芯,利用甲基丙烯酸硝基苯酯进行滚动浸渍制得。

8.进一步的,所述内绝缘层为二元乙丙橡胶层。

9.进一步的,所述外绝缘层是将氯丙烯基氨基氰、氨基丙烯、二元乙丙橡胶混炼制备得到。

10.进一步的,所述铜芯为直径为3~5mm的铜丝。

11.进一步的,一种高绝缘抗拉伸电缆的制备方法,所述高绝缘抗拉伸电缆的制备方法包括以下制备步骤:

12.(1)在氮气保护条件下,将氯丙烯基氨基氰和氯仿按质量比1:20~1:30混合均匀,随后加入氯丙烯基氨基氰质量40~60倍的乙烯含量为48.1~50.1%的二元乙丙橡胶,以40~60滴/min滴加氯丙烯基氨基氰质量0.6~0.8倍的过氧化二碳酸二异丙酯,升温至63~65℃,以600~800r/min搅拌59~61min,随后加入氯丙烯基氨基氰质量0.37~0.41倍的氨基丙烯混合均匀,加入氯丙烯基氨基氰质量5~10倍的四氢呋喃,升温至68~72℃,继续搅拌7~9h,继续加入氯丙烯基氨基氰质量0.1~0.3倍的氨基丙烯混合均匀,继续滴加氯丙烯基氨基氰质量0.4~0.6倍过氧化二碳酸二异丙酯,降温至63~65℃,继续搅拌59~61min,随

后加入氯丙烯基氨基氰质量6~8倍的质量分数为20%的氢氧化钠水溶液,升温至96~100℃,继续搅拌1.5~2.5h,继续升温至120~130℃,加压至396~398kpa,以0.25~0.51l/h通入氯丙烯基氨基氰质量0.4~0.6倍的氢气,继续搅拌24~26h,自然冷却至室温,过滤,用去离子水洗涤2~4遍,放入40~60℃烘箱烘1~3h,放入128~132℃混炼机中,以16~18r/min混炼8~10min,制备得到2~4mm厚的外绝缘层;

13.(2)氩气保护条件下,依次将内绝缘层、外绝缘层包裹直径为3~5mm的铜丝,随后在128~132℃、8~10mpa下,以220~240m/min辊压1~3次,制备得到电缆坯料;将电缆坯料浸入其质量20~40倍的质量分数为0.2~0.4%的甲基丙烯酸硝基苯酯的二氯甲烷溶液中,以30~40khz超声6~10min,以40~60滴/min滴加电缆坯料质量0.04~0.06倍的过氧化二碳酸二异丙酯,升温至63~65℃,以800~1200r/min搅拌59~61min,继续滴加质量分数为20%的氢氧化钠水溶液调节ph至8~9,继续搅拌50~70min,静置2~4h后,加入电缆坯料质量0.04~0.16倍的镍,加压至1.5~2.0mpa,以0.25~0.51l/h通入电缆坯料质量0.3~0.5倍的氢气,继续搅拌6~8h,自然冷却至室温后加入质量分数为38%的盐酸溶液调节ph至0.5~1.5,加入电缆坯料质量0.008~0.01倍的重铬酸钾,继续搅拌29~31min利用10g分散头以10000~12000r/min均质3~6min,继续滴加电缆坯料质量0.04~0.06倍的浓硫酸,升温至60~80℃,将电缆坯料滚动浸渍2~4h,捞出,依次用乙醇、去离子水洗涤2~4次,放入40~60℃烘箱烘1~3h,制备得到高绝缘抗拉伸电缆。

14.进一步的,步骤(1)所述氯丙烯基氨基氰的制备方法如下:氩气保护条件下,将1,3-二氯丙烯、氨基氰按质量比1:0.1~1:0.2混合均匀,加入1,3-二氯丙烯质量0.6~0.8倍的氯化三烷基甲铵溶液,以400~600r/min搅拌5~15min,加入1,3-二氯丙烯质量0.3~0.4倍的氢氧化钠,继续搅拌5~15min,升温至90℃,继续搅拌6~8h,制备得到氯丙烯基氨基氰。

15.进一步的,步骤(2)所述内绝缘层为2~4mm厚的二元乙丙橡胶层;所述二元乙丙橡胶的乙烯含量为48.1~50.1%。

16.进一步的,步骤(2)所述铜丝的直径为3~5mm。

17.进一步的,步骤(2)所述甲基丙烯酸硝基苯酯的制备方法如下:氩气保护条件下,将甲基丙烯酸、对硝基苯酚和乙醚按质量比1:1.5:6~1:1.7:10混合,以20~40滴/min滴加甲基丙烯酸质量0.6~0.8倍的浓硫酸,升温至60~70℃,以600~800r/min搅拌1~3h,自然冷却至室温,制备得到甲基丙烯酸硝基苯酯。

18.进一步的,步骤(2)所述滚动浸渍的滚动速度为50~70r/h。

19.与现有技术相比,本发明所达到的有益效果是:

20.本发明制备的高绝缘抗拉伸电缆,包括铜芯、内绝缘层、外绝缘层;先将氯丙烯基氨基氰、氨基丙烯、二元乙丙橡胶混炼,制备得到外绝缘层;然后,依次将内绝缘层二元乙丙橡胶层、外绝缘层包裹铜芯,利用甲基丙烯酸硝基苯酯进行滚动浸渍,制备得到高绝缘抗拉伸电缆。

21.首先,氯丙烯基氨基氰上的烯烃键与二元乙丙橡胶上的烯烃键聚合,将氯丙烯基氨基氰稳固地接枝在二元乙丙橡胶分子端链上,氯丙烯基氨基氰上的氨基氰和部分氨基丙烯上的氨基反应,形成胍盐,增强了外绝缘层的抗菌性能;氯丙烯基氨基氰上氯丙烯水解,二元乙丙橡胶分子端链上形成羟基,羟基和部分氨基丙烯上的氨基反应,反复脱水、加氢,

形成含三丙胺的超支化二元乙丙橡胶,在外绝缘层中形成大量空腔,增强了外绝缘层的吸附性能。

22.其次,甲基丙烯酸硝基苯酯通过空腔快速进入外绝缘层后聚合,形成聚甲基丙烯酸网络,与超支化二元乙丙橡胶在外绝缘层中形成双网络结构,当受到外界应力时,聚甲基丙烯酸网络断裂吸收大量能量,形成的网络碎片成为超支化二元乙丙橡胶的物理交联点,使超支化二元乙丙橡胶的分子链滑动,改变超支化二元乙丙橡胶的网络形状来消散能量、吸收外界应力,从而增强了高绝缘抗拉伸电缆的抗拉伸性能;甲基丙烯酸硝基苯酯水解形成硝基苯酚,硝基苯酚还原形成氨基苯酚,氨基苯酚上浮、自聚合,形成聚苯胺微球,聚苯胺微球沉积到外绝缘层表面,通过羟基与外绝缘层表面羧基反应稳固地附着在外绝缘层表面,形成聚苯胺微纳结构层,增强了高绝缘抗拉伸电缆的防腐蚀性能。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的高绝缘抗拉伸电缆的各指标测试方法如下:

25.防霉性:取相同质量的实施例和对比例制备得到的高绝缘抗拉伸电缆,按照hg/t4301标准法测试防霉等级。

26.抗拉伸性:取相同质量的实施例和对比例制备得到的高绝缘抗拉伸电缆,按照gb/t528标准法测试拉伸强度。

27.防腐蚀性:取相同质量的实施例和对比例制备得到的高绝缘抗拉伸电缆,放入其质量10倍的质量分数为10%的硫酸溶液中浸泡4天后捞出,用去离子水洗涤5次后,放入25℃烘箱烘12h,得到酸蚀后的高绝缘抗拉伸电缆,称取酸蚀后的高绝缘抗拉伸电缆的质量,腐蚀率=(高绝缘抗拉伸电缆的质量-酸蚀后的高绝缘抗拉伸电缆的质量)*100%/高绝缘抗拉伸电缆的质量。

28.实施例1

29.(1)氩气保护条件下,将1,3-二氯丙烯、氨基氰按质量比1:0.1混合均匀,加入1,3-二氯丙烯质量0.6倍的氯化三烷基甲铵溶液,以400r/min搅拌5min,加入1,3-二氯丙烯质量0.3倍的氢氧化钠,继续搅拌5min,升温至90℃,继续搅拌6h,制备得到氯丙烯基氨基氰;

30.(2)氩气保护条件下,将甲基丙烯酸、对硝基苯酚和乙醚按质量比1:1.5:6混合,以20滴/min滴加甲基丙烯酸质量0.6倍的浓硫酸,升温至60℃,以600r/min搅拌1h,自然冷却至室温,制备得到甲基丙烯酸硝基苯酯;

31.(3)在氮气保护条件下,将氯丙烯基氨基氰和氯仿按质量比1:20混合均匀,随后加入氯丙烯基氨基氰质量40倍的二元乙丙橡胶,以40滴/min滴加氯丙烯基氨基氰质量0.6倍的过氧化二碳酸二异丙酯,升温至63℃,以600r/min搅拌59min,随后加入氯丙烯基氨基氰质量0.37倍的氨基丙烯混合均匀,加入氯丙烯基氨基氰质量5倍的四氢呋喃,升温至68℃,继续搅拌7h,继续加入氯丙烯基氨基氰质量0.1倍的氨基丙烯混合均匀,继续滴加氯丙烯基

氨基氰质量0.4倍过氧化二碳酸二异丙酯,降温至63℃,继续搅拌59min,随后加入氯丙烯基氨基氰质量6倍的质量分数为20%的氢氧化钠水溶液,升温至96℃,继续搅拌1.5h,继续升温至120℃,加压至396kpa,以0.25l/h通入氯丙烯基氨基氰质量0.4倍的氢气,继续搅拌24h,自然冷却至室温,过滤,用去离子水洗涤2遍,放入40℃烘箱烘1h,放入128℃混炼机中,以16r/min混炼8min,制备得到2mm厚的外绝缘层;

32.(4)氩气保护条件下,依次将2mm厚的乙烯含量为48.1%的内绝缘层二元乙丙橡胶层、外绝缘层包裹直径为3mm的铜芯,随后在128℃、8mpa下,以240m/min辊压1次,制备得到电缆坯料;将电缆坯料浸入其质量20倍的质量分数为0.2%的甲基丙烯酸硝基苯酯的二氯甲烷溶液中,以30khz超声6min,以40滴/min滴加电缆坯料质量0.04倍的过氧化二碳酸二异丙酯,升温至63℃,以800r/min搅拌59min,继续滴加质量分数为20%的氢氧化钠水溶液调节ph至8,继续搅拌50min,静置2h后,加入电缆坯料质量0.04倍的镍,加压至1.5mpa,以0.25l/h通入电缆坯料质量0.3倍的氢气,继续搅拌6h,自然冷却至室温后加入质量分数为38%的盐酸溶液调节ph至0.5,加入电缆坯料质量0.008倍的重铬酸钾,继续搅拌29min,利用10g分散头以10000r/min均质3min,继续滴加电缆坯料质量0.04倍的浓硫酸,升温至60℃,将电缆坯料以50r/h滚动浸渍2h,捞出,依次用乙醇、去离子水洗涤2次,放入40℃烘箱烘1h,制备得到高绝缘抗拉伸电缆。

33.实施例2

34.(1)氩气保护条件下,将1,3-二氯丙烯、氨基氰按质量比1:0.15混合均匀,加入1,3-二氯丙烯质量0.7倍的氯化三烷基甲铵溶液,以500r/min搅拌10min,加入1,3-二氯丙烯质量0.35倍的氢氧化钠,继续搅拌10min,升温至90℃,继续搅拌7h,制备得到氯丙烯基氨基氰;

35.(2)氩气保护条件下,将甲基丙烯酸、对硝基苯酚和乙醚按质量比1:1.6:8混合,以30滴/min滴加甲基丙烯酸质量0.7倍的浓硫酸,升温至65℃,以700r/min搅拌2h,自然冷却至室温,制备得到甲基丙烯酸硝基苯酯;

36.(3)在氮气保护条件下,将氯丙烯基氨基氰和氯仿按质量比1:25混合均匀,随后加入氯丙烯基氨基氰质量50倍的二元乙丙橡胶,以50滴/min滴加氯丙烯基氨基氰质量0.7倍的过氧化二碳酸二异丙酯,升温至64℃,以700r/min搅拌60min,随后加入氯丙烯基氨基氰质量0.39倍的氨基丙烯混合均匀,加入氯丙烯基氨基氰质量7.5倍的四氢呋喃,升温至70℃,继续搅拌8h,继续加入氯丙烯基氨基氰质量0.2倍的氨基丙烯混合均匀,继续滴加氯丙烯基氨基氰质量0.5倍过氧化二碳酸二异丙酯,降温至64℃,继续搅拌60min,随后加入氯丙烯基氨基氰质量7倍的质量分数为20%的氢氧化钠水溶液,升温至98℃,继续搅拌2h,继续升温至125℃,加压至397kpa,以0.38l/h通入氯丙烯基氨基氰质量0.5倍的氢气,继续搅拌25h,自然冷却至室温,过滤,用去离子水洗涤3遍,放入50℃烘箱烘2h,放入130℃混炼机中,以17r/min混炼9min,制备得到3mm厚的外绝缘层;

37.(4)氩气保护条件下,依次将3mm厚的乙烯含量为49.1%的内绝缘层二元乙丙橡胶层、外绝缘层包裹直径为4mm的铜芯,随后在130℃、9mpa下,以230m/min辊压2次,制备得到电缆坯料;将电缆坯料浸入其质量30倍的质量分数为0.3%的甲基丙烯酸硝基苯酯的二氯甲烷溶液中,以35khz超声8min,以50滴/min滴加电缆坯料质量0.05倍的过氧化二碳酸二异丙酯,升温至64℃,以1000r/min搅拌60min,继续滴加质量分数为20%的氢氧化钠水溶液调

节ph至8.5,继续搅拌60min,静置3h后,加入电缆坯料质量0.01倍的镍,加压至1.75mpa,以0.38l/h通入电缆坯料质量0.4倍的氢气,继续搅拌7h,自然冷却至室温后加入质量分数为38%的盐酸溶液调节ph至1,加入电缆坯料质量0.009倍的重铬酸钾,继续搅拌30min利用10g分散头以11000r/min均质5min,继续滴加电缆坯料质量0.05倍的浓硫酸,升温至70℃,将电缆坯料以60r/h滚动浸渍3h,捞出,依次用乙醇、去离子水洗涤3次,放入50℃烘箱烘2h,制备得到高绝缘抗拉伸电缆。

38.实施例3

39.(1)氩气保护条件下,将1,3-二氯丙烯、氨基氰按质量比1:0.2混合均匀,加入1,3-二氯丙烯质量0.8倍的氯化三烷基甲铵溶液,以600r/min搅拌15min,加入1,3-二氯丙烯质量0.4倍的氢氧化钠,继续搅拌15min,升温至90℃,继续搅拌8h,制备得到氯丙烯基氨基氰;

40.(2)氩气保护条件下,将甲基丙烯酸、对硝基苯酚和乙醚按质量比1:1.7:10混合,以40滴/min滴加甲基丙烯酸质量0.8倍的浓硫酸,升温至70℃,以800r/min搅拌3h,自然冷却至室温,制备得到甲基丙烯酸硝基苯酯;

41.(3)在氮气保护条件下,将氯丙烯基氨基氰和氯仿按质量比1:30混合均匀,随后加入氯丙烯基氨基氰质量60倍的二元乙丙橡胶,以60滴/min滴加氯丙烯基氨基氰质量0.8倍的过氧化二碳酸二异丙酯,升温至65℃,以800r/min搅拌61min,随后加入氯丙烯基氨基氰质量0.41倍的氨基丙烯混合均匀,加入氯丙烯基氨基氰质量10倍的四氢呋喃,升温至72℃,继续搅拌9h,继续加入氯丙烯基氨基氰质量0.3倍的氨基丙烯混合均匀,继续滴加氯丙烯基氨基氰质量0.6倍过氧化二碳酸二异丙酯,降温至65℃,继续搅拌61min,随后加入氯丙烯基氨基氰质量8倍的质量分数为20%的氢氧化钠水溶液,升温至100℃,继续搅拌2.5h,继续升温至130℃,加压至398kpa,以0.51l/h通入氯丙烯基氨基氰质量0.6倍的氢气,继续搅拌26h,自然冷却至室温,过滤,用去离子水洗涤4遍,放入60℃烘箱烘3h,放入132℃混炼机中,以18r/min混炼10min,制备得到4mm厚的外绝缘层;

42.(4)氩气保护条件下,依次将4mm厚的乙烯含量为50.1%的内绝缘层二元乙丙橡胶层、外绝缘层包裹直径为5mm的铜芯,随后在132℃、10mpa下,以240m/min辊压3次,制备得到电缆坯料;将电缆坯料浸入其质量40倍的质量分数为0.4%的甲基丙烯酸硝基苯酯的二氯甲烷溶液中,以40khz超声10min,以60滴/min滴加电缆坯料质量0.06倍的过氧化二碳酸二异丙酯,升温至65℃,以1200r/min搅拌61min,继续滴加质量分数为20%的氢氧化钠水溶液调节ph至9,继续搅拌70min,静置4h后,加入电缆坯料质量0.16倍的镍,加压至2.0mpa,以0.51l/h通入电缆坯料质量0.5倍的氢气,继续搅拌8h,自然冷却至室温后加入质量分数为38%的盐酸溶液调节ph至1.5,加入电缆坯料质量0.01倍的重铬酸钾,继续搅拌31min利用10g分散头以12000r/min均质6min,继续滴加电缆坯料质量0.06倍的浓硫酸,升温至80℃,将电缆坯料以70r/h滚动浸渍4h,捞出,依次用乙醇、去离子水洗涤4次,放入60℃烘箱烘3h,制备得到高绝缘抗拉伸电缆。

43.对比例1

44.对比例1与实施例2的区别在于仅使用氯丙烯基氨基氰、二元乙丙橡胶制备外绝缘层。其余制备步骤同实施例2。

45.对比例2

46.对比例2与实施例2的区别在于仅使用氨基丙烯、二元乙丙橡胶制备外绝缘层。其

余制备步骤同实施例2。

47.对比例3

48.对比例3与实施例2的区别在于仅使用二元乙丙橡胶制备外绝缘层。其余制备步骤同实施例2。

49.对比例4

50.对比例4与实施例2的区别在于步骤(3),仅依次使用内绝缘层、外绝缘层包裹铜芯制备高绝缘抗拉伸电缆。其余制备步骤同实施例2。

51.效果例

52.下表1给出了采用本发明实施例1至3与对比例1至4制备得到的高绝缘抗拉伸电缆的防霉性、抗拉伸性、防腐蚀性的分析结果。

53.表1

[0054] 防霉等级拉伸强度(mpa)腐蚀率(%)实施例1029.180.167实施例2029.360.158实施例3029.320.169对比例1321.650.163对比例2321.330.166对比例3420.280.325对比例4024.322.989

[0055]

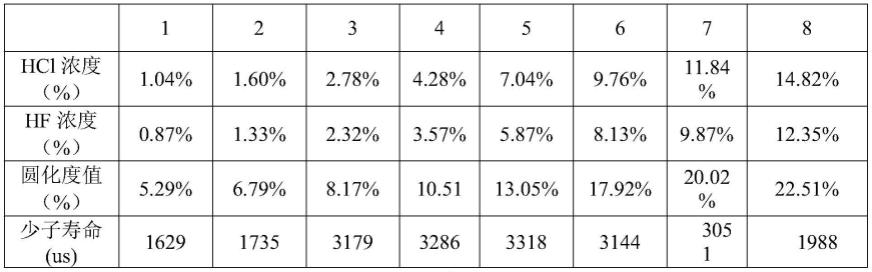

从表1中可发现实施例1、2、3制备得到的高绝缘抗拉伸电缆具备良好的防霉性、抗拉伸性、防腐蚀性;从实施例1、2、3和对比例1、3、4的实验数据比较可发现,使用氨基丙烯制备外绝缘层,可以形成胍盐和含三丙胺的超支化二元乙丙橡胶,后续制备高绝缘抗拉伸电缆,可以形成双网络结构,制备得到的高绝缘抗拉伸电缆的防霉性、抗拉伸性较强;利用甲基丙烯酸硝基苯酯进行滚动浸渍制备高绝缘抗拉伸电缆,可以形成双网络结构和聚苯胺微纳结构层,制备得到的高绝缘抗拉伸电缆的抗拉伸性、防腐蚀性;从实施例1、2、3和对比例2、3、4的实验数据可发现,使用氯丙烯基氨基氰制备外绝缘层,可以形成胍盐和含三丙胺的超支化二元乙丙橡胶,后续制备高绝缘抗拉伸电缆,可以形成双网络结构,制备得到的高绝缘抗拉伸电缆的防霉性、抗拉伸性较强;利用甲基丙烯酸硝基苯酯进行滚动浸渍制备高绝缘抗拉伸电缆,可以形成双网络结构和聚苯胺微纳结构层,制备得到的高绝缘抗拉伸电缆的抗拉伸性、防腐蚀性。

[0056]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。