1.本发明涉及一种低孔数高抱合性高强锦纶6的制备方法。

背景技术:

2.高强锦纶6因其较高的断裂强度,被广泛应用于航空航天、军装军备、运动服装等领域。但是正因为高强锦纶6强度高,当制备低孔数的纤维时(f数低于10),由于1.单丝数量少,难以用气压上网络;2.由于需要获得更高的强度(>6.0cn/detx),纺丝时,纤维的拉伸比高,纤维被拉伸的多,从而变得很硬,造成高强锦纶6网络点数难以用气压吹上去。且随着锦纶6强度的增大,网络越难上;同时现在大多数锦纶6的截面均为圆形,圆形截面的纤维之间在没有上网络点的情况下抱合性很差,丝束容易松散开,不利于后续的织造,且织成面料后其防勾丝性能很差。

技术实现要素:

3.本发明的目的在于提供一种低孔数高抱合性高强锦纶6的制备方法,该制备方法制备的高强锦纶6丝束的抱合性强,在外力的作用下不易分开,且织成面料后具有非常好的防勾丝性能。

4.本发明的技术方案在于:一种低孔数高抱合性高强锦纶6的制备方法,步骤如下:(1)将含水量为350-450ppm的锦纶6切片经过螺杆挤出机挤出,经计量泵定量输送至纺丝组件喷出形成纤维,所述纤维的径向截面沿圆周方向间隔设置有若干个钩部;(2)喷出的纤维依次经过缓冷器、单体抽吸装置,再经侧吹风均匀冷却;(3)然后丝束被送入具有油嘴、导丝钩及吹风集束器的纺丝集束增强上油装置中,将一个喷丝板喷出的所有单丝分为数股丝束分别经过油嘴上油及对应的导丝钩,最后数股丝束一同进入吹风集束器中经压缩空气相互钩结在一起;(4)经上油集束的丝束送到预网络器将丝束上的油剂吹均匀,然后经一辊和二辊牵伸定型,并经主网络器扰乱上网络,以提高丝束的抱合性;(5)经导丝盘调节纺丝张力后,在卷绕头处卷绕成丝饼。

5.进一步地,步骤(1)中,所述螺杆挤出机的设定温度为255-280℃。

6.进一步地,所述纺丝组件设置有喷丝板,所述喷丝板上间隔布设有若干个形状大小相同的喷丝孔,所述喷丝孔形状为由沿圆周方向间隔排列的至少三个方向朝外的呈箭头的形状组成。

7.进一步地,步骤(2)中,所述缓冷器温度为230-270℃;单体抽吸装置的烟雾抽吸处压力为0.1-0.3barr;侧吹风的风速为0.3-0.6m/s,风温为19-23℃。

8.进一步地,所述纺丝集束增强上油装置包括油嘴架,所述油嘴架上间隔安装有至少三个用于纺丝上油的油嘴,位于油嘴架的下侧设置导丝钩架,所述导丝钩架上间隔安装有与油嘴数目相对应并用于导丝的导丝钩,位于导丝钩架的下侧设置吹风集束器架,吹风集束器架上安装有用于纺丝穿过实现丝束集束的吹风集束器。

9.进一步地,所述油嘴架包括与供油管相连接的送油总管,所述送油总管的另一端设置有固定环,所述固定环上间隔安装有送油支管,所述油嘴安装于送油支管的另一端;所述油嘴竖向设置有用于丝束穿过的通槽,并设置有与送油支管相连通的喷油口。

10.进一步地,所述吹风集束器包括导风管,所述导风管一端连接压缩空气管道,并在压缩空气管道上设有控制压缩空气风压的开关,所述导风管的另一端设置有集束孔,导风管上设置有通入集束孔的弧形吹风通道,所述弧形吹风通道的出口方向与集束孔侧壁相切;位于集束孔的外侧还设置有与集束孔相通用于安装纺丝的弧形安装通道。

11.进一步地,步骤(4)中,所述预网络器压力为0.05-0.1mpa;所述一辊和二辊的速度分别为1200-2000m/min和3600-5000m/min,二辊温度为140-205℃;所述主网络器的压力为0.45-0.75mpa。

12.进一步地,步骤(4)中,设置有第一主网络器和第二主网络器,第一主网络器和第二主网络器的压力均为0.45-0.75mpa。

13.进一步地,步骤(5)中,所述导丝盘的速度为3500-4960m/min,所述卷绕头的卷绕速度为3400-4900m/min。

14.与现有技术相比较,本发明具有以下优点:1. 本发明通过改变纤维截面的形状,使丝束截面存在“钩子”,在纺丝时,丝束经过网络器的气压吹扰后,使得纤维之间能够相互钩结在一起,在外力的作用下不易分开,提高丝束的抱合性。

15.2. 经过本发明制备的低孔数高强锦纶6各单丝之间具有优异的抱合性,单根丝不易脱出,有利于后续的织造加工,也同样可以提高布样的防勾丝性能。得到的低孔数高强锦纶6的强度为5.5-9.0cn/dtex,断裂伸长率为22-35%,网络点个数为5-15个/米,而使用常规方法制备的低孔数高强锦纶6的网络点个数仅为1-7个/米。

16.3. 常规纺丝工艺主要采用一道主网络器给丝束上网络,本发明通过在原有的基础上加一道网络喷嘴,使用2道主网络器给丝束上网络,增加丝束的网络点数,以提高丝束的抱合性。

附图说明

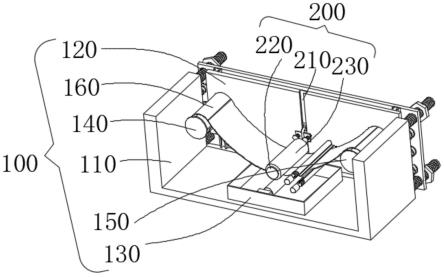

17.图1为本发明的喷丝板与纺丝集束增强上油装置的配合示意图;图2为本发明的喷丝孔的结构示意图;图3为本发明的图1的a向示意图;图4为本发明的油嘴的放大示意图;图5为本发明的图1的b向示意图;图6为本发明的图1的c向示意图;图7为本发明的纺丝集束后横断面示意图;图中:1-纤维

ꢀꢀ

1a-钩部

ꢀꢀ

10-喷丝板

ꢀꢀ

11-喷丝孔

ꢀꢀ

12-出丝通道

ꢀꢀ

20-油嘴架

ꢀꢀ

21-送油总管

ꢀꢀ

22-固定环

ꢀꢀ

23-送油支管

ꢀꢀ

30-油嘴

ꢀꢀ

31-通槽

ꢀꢀ

32-喷油口

ꢀꢀ

40-导丝钩架

ꢀꢀ

41-固定杆

ꢀꢀ

42-连接环

ꢀꢀ

43-连接杆

ꢀꢀ

50-导丝钩

ꢀꢀ

51-通孔

ꢀꢀ

52-纺丝入口

ꢀꢀ

60-吹风集束器

ꢀꢀ

62-集束孔

ꢀꢀ

63-弧形吹风通道

ꢀꢀ

64-弧形安装通道。

具体实施方式

18.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

19.实施例一参考图1至图7一种低孔数高抱合性高强锦纶6的制备方法,步骤如下:(1)将含水量为350ppm的锦纶6切片经过料仓送入螺杆挤出机挤出,所述螺杆挤出机中的熔体温度设定为260℃。螺杆挤出机挤出的熔体通过熔体管道被输送至纺丝计量泵,经计量泵定量输送至纺丝组件。由于纺丝组件中金属砂和无纺布的作用,聚合物熔体在纺丝组件处形成高压,使其能从喷丝孔中喷出形成纤维,所述纤维的径向截面沿圆周方向间隔设置有若干个钩部1a。

20.(2)喷出的纤维1依次经过缓冷器,缓冷器温度为265℃,作用主要是让纤维从喷丝板喷出后缓慢冷却,这样有利于提供较多的时间让纤维中的大分子链做取向运动,从而提高纤维的强度。

21.(3)然后经过单体抽吸装置,烟雾抽吸处压力为0.12barr,烟雾抽吸是为了抽走喷丝板处产生的单体,防止其附着在喷丝板面或纤维上,影响纺丝生产的稳定性;接着经过侧吹风均匀冷却形成丝束,侧吹风风速为0.35m/s,风温为19.5℃,其作用是给丝束均匀的冷却,使其具有一定的强度能够进行牵伸。

22.(4)然后丝束送入具有油嘴30、导丝钩50及吹风集束器60的纺丝集束增强上油装置中,将一个喷丝板喷出的所有单丝分为数股丝束分别经过油嘴上油,然后每股丝经过对应油嘴下面的导丝钩,最后数股丝束一同进入吹风集束器中经压缩空气相互钩结在一起。

23.(5)经上油集束的丝束通过纺丝甬道送到预网络器,所述预网络器压力为0.07mpa,其主要作用是将丝束上的油剂吹均匀,有利于产品性能和生产的稳定,另外还有给丝束上网络的功能。

24.(6)然后丝束经一辊和二辊牵伸定型,所述一辊和二辊的速度分别为1350m/min和3750m/min,二辊温度为165℃;一辊和二辊主要对丝束起到牵伸作用,使丝束具有一定的强度,二辊的温度可提供丝束中的分子链能够在牵伸力的作用下沿着力的方向取向运动所需要的能量,所谓的热拉伸,使丝束在高速、高牵伸倍数下不至于断裂或者产生毛丝。

25.(7)丝束经主网络器扰乱上网络,主网络器的压力为0.45mpa,利用压缩空气对丝束形成扰乱,从而给丝束上网络,以提高丝束的抱合性。由于低孔数的(f数低于10)高强锦纶6强度高,且强度越高,纤维越硬,这两个因素就导致低孔数高强锦纶6难以上网络点。因此本发明使用主网络器给丝束上网络,配合丝束截面带“钩部”的特殊异形截面,使得低孔数高强锦纶6的网络点数明显高于圆形等截面的高强锦纶6。

26.(8)经导丝盘调节纺丝张力后,在卷绕头处卷绕成丝饼。所述导丝盘的速度为3725m/min,所述卷绕头的卷绕速度为3700m/min。

27.本实施例中,为了使经过网络器的气压吹扰后,使得纺丝之间能够相互钩结在一起,在外力的作用下不易分开,提高丝束的抱合性,所述纺丝组件设置有喷丝板10,所述喷丝板上间隔布设有若干个形状大小相同的喷丝孔11,所述喷丝孔形状为由沿圆周方向间隔排列的至少三个方向朝外的呈箭头的形状组成,且箭头的另一端相连接并相同。从而使得喷出的纺丝截面存在钩部,提高丝束的抱合性。

28.本实施例中,所述纺丝集束增强上油装置包括油嘴架20,所述油嘴架上间隔安装有至少三个用于纺丝上油的油嘴30,位于油嘴架的下侧设置有导丝钩架40,所述导丝钩架上间隔安装有与油嘴数目相对应并用于导丝的导丝钩50,位于导丝钩架的下侧设置吹风集束器架,吹风集束器架上安装有用于纺丝穿过实现丝束集束的吹风集束器60。以便数股丝束经过纺丝集束增强上油装置后相互钩结在一起。

29.本实施例中,为了更好地安装油嘴,所述油嘴架包括与供油管相连接的送油总管21,所述送油总管的另一端设置有固定环22,所述固定环上间隔安装有送油支管23,所述油嘴安装于送油支管的另一端。所述油嘴竖向设置有用于丝束穿过的通槽31,并设置有与送油支管相连通的喷油口32。所述油嘴为瓷件。

30.本实施例中,为了能够安装导丝钩,所述导丝钩架包括固定杆41,所述固定杆的另一端固定有连接环42,所述连接环沿圆周方向经连接杆43间隔安装有导丝钩50。为了方便纺丝导向及安装,所述导丝钩呈螺旋状,中部具有用于纺丝穿过的通孔51,并通入通孔的纺丝入口52。所述导丝钩为瓷件。

31.本实施例中,为了实现将若干股纺丝通过风压集束成一股,所述吹风集束器包括导风管61,所述导风管一端连接压缩空气管道,并在压缩空气管道上设有控制压缩空气风压的开关,所述导风管的另一端设置有用于纺丝穿过的集束孔62,导风管上设置有通入集束孔的弧形吹风通道63,所述弧形吹风通道的宽度由导风管至集束孔方向逐渐收窄,从而让进入的空气再次压缩。且弧形吹风通道的出口方向与集束孔侧壁相切,以便压缩空气绕集束孔往一个方向吹,使纺丝在集束孔内就会跟着压缩空气的旋转方向进行旋转缠绕。位于集束孔的外侧还设置有与集束孔相通用于安装纺丝的弧形安装通道64,以便纺丝安装入集束孔中。

32.本实施例中,所述吹风集束器为瓷件,且集束孔的孔径为0.5~1.5cm,集束孔的高度为1-2cm。工作时,吹风集束器的风压为0.03~0.15mpa。

33.由于压缩空气是绕集束孔往一个方向吹的,所以丝束在集束孔处就会跟着压缩空气的方向进行旋转从而相互缠绕,由于丝束的截面带有钩部结构,在此过程中各单丝之间的丝束就会相互钩结在一起,从而使得丝束间的抱合性增强。

34.本实施例中,所述缓冷器、单体抽吸装置和侧吹风机构设置于喷丝板与油嘴架之间。

35.本实施例中,在步骤(7)中,设置有两道主网络器,分别为第一主网络器和第二主网络器,第一主网络器和第二主网络器的压力均为0.51mpa。其中第二主网络器可用也可不用,视具体情况而定。当使用两道主网络器给丝束上网络时,配合丝束截面带“钩部”的特殊异形截面,可以进一步增加丝束的网络点数,以提高丝束的抱合性。

36.该实施例中,生产出的纤维规格为fdy30d05f,纤维断裂强度为6.8cn/dtex。丝束网络点个数8个/米。

37.生产出的30d05f高强锦纶6的截面照片,从图中部区域可以看出丝束通过钩部相互勾结连成一体。

38.实施例二参考图1至图7一种低孔数高抱合性高强锦纶6的制备方法,步骤如下:(1)将含水量为400ppm的锦纶6切片经过料仓送入螺杆挤出机挤出,所述螺杆挤出

机中的熔体温度设定温度为268℃。螺杆挤出机挤出的熔体通过熔体管道被输送至纺丝计量泵,经计量泵定量输送至纺丝组件。由于纺丝组件中金属砂和无纺布的作用,聚合物熔体在纺丝组件处形成高压,使其能从喷丝孔中喷出形成纤维,所述纤维的径向截面沿圆周方向间隔设置有若干个钩部1a。

39.(2)喷出的纤维1依次经过缓冷器,缓冷器温度为250℃,作用主要是让纤维从喷丝板喷出后缓慢冷却,这样有利于提供较多的时间让纤维中的大分子链做取向运动,从而提高纤维的强度。

40.(3)然后经过单体抽吸装置,烟雾抽吸处压力为0.2barr,烟雾抽吸是为了抽走喷丝板处产生的单体,防止其附着在喷丝板面或纤维上,影响纺丝生产的稳定性;接着经过侧吹风均匀冷却形成丝束,侧吹风风速为0.45m/s,风温为21℃,其作用是给丝束均匀的冷却,使其具有一定的强度能够进行牵伸。

41.(4)然后丝束送入具有油嘴30、导丝钩50及吹风集束器60的纺丝集束增强上油装置中,将一个喷丝板喷出的所有单丝分为数股丝束分别经过油嘴上油,然后每股丝经过对应油嘴下面的导丝钩,最后数股丝束一同进入吹风集束器中经压缩空气相互钩结在一起。

42.(5)经上油集束的丝束通过纺丝甬道送到预网络器,所述预网络器压力为0.055mpa,其主要作用是将丝束上的油剂吹均匀,有利于产品性能和生产的稳定,另外还有给丝束上网络的功能。

43.(6)然后丝束经一辊和二辊牵伸定型,所述一辊和二辊的速度分别为1650m/min和4950m/min,二辊温度为175℃;一辊和二辊主要对丝束起到牵伸作用,使丝束具有一定的强度,二辊的温度可提供丝束中的分子链能够在牵伸力的作用下沿着力的方向取向运动所需要的能量,所谓的热拉伸,使丝束在高速、高牵伸倍数下不至于断裂或者产生毛丝。

44.(7)丝束经主网络器扰乱上网络,主网络器的压力为0.55mpa,利用压缩空气对丝束形成扰乱,从而给丝束上网络,以提高丝束的抱合性。由于低孔数的(f数低于10)高强锦纶6强度高,且强度越高,纤维越硬,这两个因素就导致低孔数高强锦纶6难以上网络点。因此本发明使用主网络器给丝束上网络,配合丝束截面带“钩部”的特殊异形截面,使得低孔数高强锦纶6的网络点数明显高于圆形等截面的高强锦纶6。

45.(8)经导丝盘调节纺丝张力后,在卷绕头处卷绕成丝饼。所述导丝盘的速度为4900m/min,所述卷绕头的卷绕速度为4870m/min。

46.本实施例中,为了使经过网络器的气压吹扰后,使得纺丝之间能够相互钩结在一起,在外力的作用下不易分开,提高丝束的抱合性,所述纺丝组件设置有喷丝板10,所述喷丝板上间隔布设有若干个形状大小相同的喷丝孔11,所述喷丝孔形状为由沿圆周方向间隔排列的至少三个方向朝外的呈箭头的形状组成,且箭头的另一端相连接并相同。从而使得喷出的纺丝截面存在钩部,提高丝束的抱合性。

47.本实施例中,所述纺丝集束增强上油装置包括油嘴架20,所述油嘴架上间隔安装有至少三个用于纺丝上油的油嘴30,位于油嘴架的下侧设置有导丝钩架40,所述导丝钩架上间隔安装有与油嘴数目相对应并用于导丝的导丝钩50,位于导丝钩架的下侧设置吹风集束器架,吹风集束器架上安装有用于纺丝穿过实现丝束集束的吹风集束器60。以便数股丝束经过纺丝集束增强上油装置后相互钩结在一起。

48.本实施例中,为了更好地安装油嘴,所述油嘴架包括与供油管相连接的送油总管

21,所述送油总管的另一端设置有固定环22,所述固定环上间隔安装有送油支管23,所述油嘴安装于送油支管的另一端。所述油嘴竖向设置有用于丝束穿过的通槽31,并设置有与送油支管相连通的喷油口32。所述油嘴为瓷件。

49.本实施例中,为了能够安装导丝钩,所述导丝钩架包括固定杆41,所述固定杆的另一端固定有连接环42,所述连接环沿圆周方向经连接杆43间隔安装有导丝钩50。为了方便纺丝导向及安装,所述导丝钩呈螺旋状,中部具有用于纺丝穿过的通孔51,并通入通孔的纺丝入口52。所述导丝钩为瓷件。

50.本实施例中,为了实现将若干股纺丝通过风压集束成一股,所述吹风集束器包括导风管61,所述导风管一端连接压缩空气管道,并在压缩空气管道上设有控制压缩空气风压的开关,所述导风管的另一端设置有用于纺丝穿过的集束孔62,导风管上设置有通入集束孔的弧形吹风通道63,所述弧形吹风通道的宽度由导风管至集束孔方向逐渐收窄,从而让进入的空气再次压缩。且弧形吹风通道的出口方向与集束孔侧壁相切,以便压缩空气绕集束孔往一个方向吹,使纺丝在集束孔内就会跟着压缩空气的旋转方向进行旋转缠绕。位于集束孔的外侧还设置有与集束孔相通用于安装纺丝的弧形安装通道64,以便纺丝安装入集束孔中。

51.本实施例中,所述吹风集束器为瓷件,且集束孔的孔径为0.5~1.5cm,集束孔的高度为1-2cm。工作时,吹风集束器的风压为0.03~0.15mpa。

52.由于压缩空气是绕集束孔往一个方向吹的,所以丝束在集束孔处就会跟着压缩空气的方向进行旋转从而相互缠绕,由于丝束的截面带有钩部结构,在此过程中各单丝之间的丝束就会相互钩结在一起,从而使得丝束间的抱合性增强。

53.本实施例中,所述缓冷器、单体抽吸装置和侧吹风机构设置于喷丝板与油嘴架之间。

54.本实施例中,在步骤(7)中,设置有两道主网络器,分别为第一主网络器和第二主网络器,第一主网络器和第二主网络器的压力均为0.62mpa。其中第二主网络器可用也可不用,视具体情况而定。当使用两道主网络器给丝束上网络时,配合丝束截面带“钩部”的特殊异形截面,可以进一步增加丝束的网络点数,以提高丝束的抱合性。

55.该实施例中,生产出的纤维规格为fdy40d05f,纤维断裂强度为7.5cn/dtex。丝束网络点个数7个/米。

56.实施例三参考图1至图7一种低孔数高抱合性高强锦纶6的制备方法,步骤如下:(1)将含水量为445ppm的锦纶6切片经过料仓送入螺杆挤出机挤出,所述螺杆挤出机中的熔体温度设定温度为275℃。螺杆挤出机挤出的熔体通过熔体管道被输送至纺丝计量泵,经计量泵定量输送至纺丝组件。由于纺丝组件中金属砂和无纺布的作用,聚合物熔体在纺丝组件处形成高压,使其能从喷丝孔中喷出形成纤维,所述纤维的径向截面沿圆周方向间隔设置有若干个钩部1a。

57.(2)喷出的纤维1依次经过缓冷器,缓冷器温度为265℃,作用主要是让纤维从喷丝板喷出后缓慢冷却,这样有利于提供较多的时间让纤维中的大分子链做取向运动,从而提高纤维的强度。

58.(3)然后经过单体抽吸装置,烟雾抽吸处压力为0.29barr,烟雾抽吸是为了抽走喷

丝板处产生的单体,防止其附着在喷丝板面或纤维上,影响纺丝生产的稳定性;接着经过侧吹风均匀冷却形成丝束,侧吹风风速为0.57m/s,风温为23℃,其作用是给丝束均匀的冷却,使其具有一定的强度能够进行牵伸。

59.(4)然后丝束送入具有油嘴30、导丝钩50及吹风集束器60的纺丝集束增强上油装置中,将一个喷丝板喷出的所有单丝分为数股丝束分别经过油嘴上油,然后每股丝经过对应油嘴下面的导丝钩,最后数股丝束一同进入吹风集束器中经压缩空气相互钩结在一起。

60.(5)经上油集束的丝束通过纺丝甬道送到预网络器,所述预网络器压力为0.095mpa,其主要作用是将丝束上的油剂吹均匀,有利于产品性能和生产的稳定,另外还有给丝束上网络的功能。

61.(6)然后丝束经一辊和二辊牵伸定型,所述一辊和二辊的速度分别为1750m/min和4980m/min,二辊温度为190℃;一辊和二辊主要对丝束起到牵伸作用,使丝束具有一定的强度,二辊的温度可提供丝束中的分子链能够在牵伸力的作用下沿着力的方向取向运动所需要的能量,所谓的热拉伸,使丝束在高速、高牵伸倍数下不至于断裂或者产生毛丝。

62.(7)丝束经主网络器扰乱,主网络器的压力为0.65mpa,利用压缩空气对丝束形成扰乱,从而给丝束上网络上网络,以提高丝束的抱合性。由于低孔数的(f数低于10)高强锦纶6强度高,且强度越高,纤维越硬,这两个因素就导致低孔数高强锦纶6难以上网络点。因此本发明使用主网络器给丝束上网络,配合丝束截面带“钩部”的特殊异形截面,使得低孔数高强锦纶6的网络点数明显高于圆形等截面的高强锦纶6。

63.(8)经导丝盘调节纺丝张力后,在卷绕头处卷绕成丝饼。所述导丝盘的速度为4950m/min,所述卷绕头的卷绕速度为4900m/min。

64.本实施例中,为了使经过网络器的气压吹扰后,使得纺丝之间能够相互钩结在一起,在外力的作用下不易分开,提高丝束的抱合性,所述纺丝组件设置有喷丝板10,所述喷丝板上间隔布设有若干个形状大小相同的喷丝孔11,所述喷丝孔形状为由沿圆周方向间隔排列的至少三个方向朝外的呈箭头的形状组成,且箭头的另一端相连接并相同。从而使得喷出的纺丝截面存在钩部,提高丝束的抱合性。

65.本实施例中,所述纺丝集束增强上油装置包括油嘴架20,所述油嘴架上间隔安装有至少三个用于纺丝上油的油嘴30,位于油嘴架的下侧设置有导丝钩架40,所述导丝钩架上间隔安装有与油嘴数目相对应并用于导丝的导丝钩50,位于导丝钩架的下侧设置吹风集束器架,吹风集束器架上安装有用于纺丝穿过实现丝束集束的吹风集束器60。以便数股丝束经过纺丝集束增强上油装置后相互钩结在一起。

66.本实施例中,为了更好地安装油嘴,所述油嘴架包括与供油管相连接的送油总管21,所述送油总管的另一端设置有固定环22,所述固定环上间隔安装有送油支管23,所述油嘴安装于送油支管的另一端。所述油嘴竖向设置有用于丝束穿过的通槽31,并设置有与送油支管相连通的喷油口32。所述油嘴为瓷件。

67.本实施例中,为了能够安装导丝钩,所述导丝钩架包括固定杆41,所述固定杆的另一端固定有连接环42,所述连接环沿圆周方向经连接杆43间隔安装有导丝钩50。为了方便纺丝导向及安装,所述导丝钩呈螺旋状,中部具有用于纺丝穿过的通孔51,并通入通孔的纺丝入口52。所述导丝钩为瓷件。

68.本实施例中,为了实现将若干股纺丝通过风压集束成一股,所述吹风集束器包括

导风管61,所述导风管一端连接压缩空气管道,并在压缩空气管道上设有控制压缩空气风压的开关,所述导风管的另一端设置有用于纺丝穿过的集束孔62,导风管上设置有通入集束孔的弧形吹风通道63,所述弧形吹风通道的宽度由导风管至集束孔方向逐渐收窄,从而让进入的空气再次压缩。且弧形吹风通道的出口方向与集束孔侧壁相切,以便压缩空气绕集束孔往一个方向吹,使纺丝在集束孔内就会跟着压缩空气的旋转方向进行旋转缠绕。位于集束孔的外侧还设置有与集束孔相通用于安装纺丝的弧形安装通道64,以便纺丝安装入集束孔中。

69.本实施例中,所述吹风集束器为瓷件,且集束孔的孔径为0.5~1.5cm,集束孔的高度为1-2cm。工作时,吹风集束器的风压为0.03~0.15mpa。

70.由于压缩空气是绕集束孔往一个方向吹的,所以丝束在集束孔处就会跟着压缩空气的方向进行旋转从而相互缠绕,由于丝束的截面带有钩部结构,在此过程中各单丝之间的丝束就会相互钩结在一起,从而使得丝束间的抱合性增强。

71.本实施例中,所述缓冷器、单体抽吸装置和侧吹风机构设置于喷丝板与油嘴架之间。

72.本实施例中,在步骤(7)中,设置有两道主网络器,分别为第一主网络器和第二主网络器,第一主网络器和第二主网络器的压力均为0.73mpa。其中第二主网络器可用也可不用,视具体情况而定。当使用两道主网络器给丝束上网络时,配合丝束截面带“钩部”的特殊异形截面,可以进一步增加丝束的网络点数,以提高丝束的抱合性。

73.该实施例中,生产出的纤维规格为fdy70d08f,纤维断裂强度为7.2cn/dtex。丝束网络点个数12个/米。

74.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的低孔数高抱合性高强锦纶6的制备方法并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。