1.本公开涉及一种由酰胺酸共聚物制备酰亚胺共聚物的纤维的方法和由其制备的纤维。

背景技术:

2.纤维材料在国民经济的发展以及国防建设方面占据着十分重要的地位。目前纤维材料正朝着高性能化、多功能化、高附加值以及生产过程环境污染小的方向发展。在纤维材料中,很大一部分纤维材料由高分子材料人工制成,称为“合成纤维”,主要有涤纶、锦纶、腈纶、丙纶、氨纶、维纶、氯纶等。然而这些合成纤维存在原料来源不足、制备成本高、染色难等问题。由此可知,开发新型低成本极性共聚物纤维十分重要。

3.马来酸酐系共聚物是一种成本低廉、原料来源广泛的极性共聚物,其加工成纤维材料后通常应用于吸附、造纸等领域。us 3983095 a以及us3954721 a公开了,将马来酸酐共聚物溶于有机溶液后纺丝,通过二胺或者二醇轻度交联后再通过氨化或者皂化后制备吸水纤维的方法。us4731067 a以及us 4880868 a公开了,将马来酸酐共聚物皂化形成羧酸金属盐,再用二醇交联后以水为溶剂纺丝,最后经过热处理后形成吸水纤维的方法。然而马来酸酐系共聚物通常作为亲水纤维使用,应用范围有限。

4.因此,现有技术中存在通过简单、高效、经济且环保的连续方法制备出耐水型高性能的酰亚胺系共聚物纤维的需要。

技术实现要素:

5.鉴于现有技术的上述状况,本发明的发明人对纤维领域进行了广泛而深入的研究,以期发现一种简单、高效、经济且环保的连续制备酰亚胺系共聚物纤维的方法,本发明人发现一种由酰胺酸共聚物(b)水溶液制备酰亚胺共聚物(a)的纤维的方法,该方法简单、高效、经济、环保且可连续制备耐水型高性能的酰亚胺系共聚物纤维。本发明正是基于以上发现得以完成。

6.本发明的一个方面提供一种由酰胺酸共聚物(b)制备酰亚胺共聚物(a) 的纤维的方法,其包括:

7.(i)将酰胺酸共聚物(b)的水溶液纺丝得到酰胺酸共聚物(b)的纤维,和

8.(ii)将由步骤(i)得到的酰胺酸共聚物(b)的纤维进行酰亚胺化而得到酰亚胺共聚物(a)的纤维,

9.其中酰亚胺共聚物(a)是具有酰亚胺侧基的酰亚胺共聚物。

10.本发明的另一方面提供可由本发明的方法得到的纤维。

11.本发明的再一方面提供了可由本发明纤维得到的制品。

12.实现本发明目的的技术方案可以概括如下:

13.1.一种由酰胺酸共聚物(b)制备酰亚胺共聚物(a)的纤维的方法,其包括:

14.(i)将酰胺酸共聚物(b)的水溶液纺丝得到酰胺酸共聚物(b)的纤维,和

15.(ii)将由步骤(i)得到的酰胺酸共聚物(b)的纤维进行酰亚胺化而得到酰亚胺共聚物(a)的纤维,

16.其中酰亚胺共聚物(a)是具有酰亚胺侧基的酰亚胺共聚物。

17.2.根据第1项的方法,其中酰胺酸共聚物(b)的水溶液的粘度为 500-15000cp,优选500-12000cp;和/或

18.酰胺酸共聚物(b)的水溶液的固含量为1-60重量%,优选1.5-50重量%,更优选为2-45重量%。

19.3.根据第1或2项的方法,其中所述步骤(i)中的纺丝选自湿法纺丝(a)、干法纺丝(b)、溶液喷吹纺丝(c)和静电纺丝(d)。

20.4.根据第3项的方法,其中湿法纺丝(a)包括(a-1)将酰胺酸共聚物(b) 的水溶液挤出、(a-2)经凝固浴凝固和(a-3)任选干燥而纺丝。

21.5.根据第3项的方法,其中干法纺丝(b)包括(b-1)将酰胺酸共聚物(b) 的水溶液挤出、(b-2)经热空气凝固和(b-3)干燥而纺丝。

22.6.根据第4或5项的方法,其中所述挤出步骤包括将酰胺酸共聚物(b) 的水溶液经喷丝头挤出,优选喷丝头具有多孔喷丝板且孔径为0.01-0.8mm,优选0.012-0.5mm,更优选0.014-0.2mm。

23.7.根据第3项的方法,其中溶液喷吹纺丝(c)包括用热空气对酰胺酸共聚物(b)的水溶液的射流进行喷吹。

24.8.根据第7项的方法,其中用注射泵推进喷管中的酰胺酸共聚物(b) 的水溶液产生射流,优选注射泵对于单个喷管的推进速度为50-2000 μl/min,更优选80-1200μl/min,以及喷管嘴的直径为0.06mm-0.6mm。

25.9.根据第7或8项的方法,其中热空气的温度为70-250℃,优选90-180 ℃,以及流速为1-100m/s,优选10-50m/s。

26.10.根据第1-9项中任一项的方法,其中步骤(ii)中的酰亚胺化在 110-220℃,或140-160℃下进行。

27.11.根据第1-10项中任一项的方法,其中步骤(ii)中的酰亚胺化反应时间为0.7-6h,或0.8-5h。

28.12.根据第1-11项中任一项的方法,其中所述酰亚胺共聚物(a)具有至少一种带有酰亚胺侧基的重复单元(i),优选重复单元(i)的摩尔量为 15-75mol%,或35-65mol%,基于酰亚胺共聚物(a)的重复单元的总量。

29.13.根据第12项的方法,其中所述酰亚胺共聚物(a)具有至少一种带有酰亚胺侧基的重复单元(i)和至少一种不同于重复单元(i)的其它重复单元 (ii),优选所述其它重复单元(ii)选自得自如下单体的重复单元:单烯属不饱和c

3-c8单羧酸的c

1-c

10

烷基酯、单烯属不饱和c

3-c8单羧酸的酰胺、具有 c

1-c8烷基的乙烯基烷基醚、c

2-c

22

单烯烃、c

4-c

22

共轭二烯、苯乙烯、被一个或多个选自c

1-c

12

烷基、c

1-c

12

烷氧基和卤素的取代基取代的苯乙烯、 c

1-c

20

羧酸的乙烯基酯、乙烯基吡咯烷酮、(甲基)丙烯腈、包含羟基的烯属不饱和单体、n-乙烯基甲酰胺、乙烯基咪唑、烯丙苯、茚、甲茚和含呋喃环的化合物,

30.或者

31.所述其它重复单元(ii)得自源自汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料、或煤焦油轻馏分的反应物料的至少一种含碳-碳不饱和双键的单体。

32.14.根据第1-13项中任一项的方法,其中所述酰亚胺共聚物(a)的酰亚胺的氮原子带有基团r1,其中r1选自h、c

1-c

12

烷基、c

3-c8环烷基,c

1-c

12

烷基-c

3-c8环烷基、c

6-c

10

芳基、c

1-c

12

烷基-c

6-c

10

芳基、c

3-c9杂芳基或 c

1-c

12

烷基-c

3-c9杂芳基,其中所述杂芳基具有1-3个选自n、o和s的杂原子,优选r1选自h和c

1-c

12

烷基。

33.15.根据第1-14项中任一项的方法,其中酰胺酸共聚物(b)具有至少一种带有酰胺基团与羧基和/或其铵盐的重复单元(i’)和至少一种其它重复单元(ii),优选至少一种其它重复单元(ii)如第13项中所定义。

34.16.根据第1-15项中任一项的方法,其中所述酰胺酸共聚物(b)的数均分子量为至少20000,优选至少25000,或至少30000。

35.17.根据第15或16项的方法,其中重复单元(i’)的摩尔量为 15-75mol%,或35-65mol%,基于酰胺酸共聚物(b)的重复单元的总量。

36.18.根据第1-17项中任一项的方法,其中酰胺酸共聚物(b)衍生自酸酐共聚物(c),其中所述酸酐共聚物(c)具有至少一种带有酸酐基团的重复单元(i”)和至少一种其它重复单元(ii),优选至少一种其它重复单元(ii)如第13 项中所定义。

37.19.根据第1-18项中任一项的方法,其中酰胺酸共聚物(b)通过使酸酐共聚物(c)与氨或胺反应而得到,其中所述酸酐共聚物(c)具有至少一种带有酸酐基团的重复单元(i”)和至少一种其它重复单元(ii),优选至少一种其它重复单元(ii)如第13项中所定义。

38.20.根据第1-19项中任一项的方法,其中酰胺酸共聚物(b)的水溶液如下制备:

39.将酰胺酸共聚物(b)溶于水;或

40.使如第18项所定义的酸酐共聚物(c)固体与氨或胺反应,然后将所得酰胺酸共聚物(b)溶于水;或

41.使如第18项所定义的酸酐共聚物(c)的水溶液与氨或胺反应得到酰胺酸共聚物(b)的水溶液。

42.21.根据第1-20项中任一项的方法,其中步骤(i)中酰胺酸共聚物(b) 的水溶液不含能够与酰胺和/或羧基或其铵盐发生共价交联反应的有机交联剂。

43.22.可由如第1-21项中任一项的方法得到的纤维。

44.23.根据第22项的纤维,其中所述纤维不溶于水。

45.24.可由第22或23项的纤维得到的制品。

附图说明

46.图1为实施例1中不同聚合物的红外光谱;曲线1:马来酸酐共聚物;曲线2:马来酰胺酸共聚物;曲线3:马来酰亚胺共聚物;

47.图2(a)为实施例2中通过溶液喷吹纺丝方法制备的煤焦油轻馏分-马来酰胺酸/苯乙烯-马来酰胺酸共聚物纤维扫描电镜图;图2(b)为该纤维的水接触角;

48.图3(a)为图2(a)纤维热处理后的扫描电镜图;图3(b)为该纤维水接触角;图3(c)为该纤维的tga曲线;图3(d)为该纤维对染料的吸附效果(左)吸附前(右)吸附后;

49.图4为实施例5中通过溶液喷吹纺丝方法制备的超高分子量苯乙烯-马来酰亚胺共

聚物纤维扫描电镜图;

50.图5为实施例7中通过干法纺丝制备的苯乙烯-马来酰亚胺共聚物纤维扫描电镜图;

51.图6为实施例10中通过湿法纺丝制备的苯乙烯-马来酰亚胺共聚物纤维扫描电镜图。

具体实施方式

52.本文对相关特征公开具体值(包括所公开范围的端点值)可以相互结合成新的范围。

53.本发明的一个方面涉及一种由酰胺酸共聚物(b)制备酰亚胺共聚物(a) 的纤维的方法,其包括:

54.(i)将酰胺酸共聚物(b)的水溶液纺丝得到酰胺酸共聚物(b)的纤维,和

55.(ii)将由步骤(i)得到的酰胺酸共聚物(b)的纤维进行酰亚胺化而得到酰亚胺共聚物(a)的纤维,

56.其中酰亚胺共聚物(a)是具有酰亚胺侧基的酰亚胺共聚物。

57.步骤(i)

58.在一个实施方案中,步骤(i)中的酰胺酸共聚物(b)的水溶液的粘度可以为500-15000cp(如600cp、1000cp、2000cp、4000cp、6000cp、8000cp、 10000cp或12000cp),优选500-12000cp,更优选1000-10000cp或 1000-9000cp。

59.酰胺酸共聚物(b)的水溶液的固含量可以为1-60重量%(如1、2、5、8、 10、15、20、30、40或50重量%),或1-40重量%,或1.5-40重量%,或 5-60重量%,或10-50重量%,或15-45重量%,优选1.5-50重量%,更优选2-45重量%。

60.酰胺酸共聚物(b)的水溶液的温度可以为15-92℃(如20℃、30℃、40℃、 50℃、60℃、70℃、80℃或90℃),优选20-90℃,优选30-70℃。

61.根据本发明,所述步骤(i)中的纺丝可以选自湿法纺丝(a)、干法纺丝(b)、溶液喷吹纺丝(c)和静电纺丝(d)。

62.湿法纺丝(a)和干法纺丝(b)

63.在一个实施方案中,所述步骤(i)中的纺丝为湿法纺丝(a)。根据本发明,湿法纺丝(a)可以包括(a-1)将酰胺酸共聚物(b)的水溶液挤出、(a-2)经凝固浴凝固和任选(a-3)干燥而纺丝。

64.在一个实施方案中,所述步骤(i)中的纺丝为干法纺丝(b)。根据本发明,干法纺丝(b)可以包括(b-1)将酰胺酸共聚物(b)的水溶液挤出、(b-2)经热空气凝固和(b-3)干燥而纺丝。

65.在湿法纺丝(a)中,酰胺酸共聚物(b)的水溶液的固含量可以优选为8-40 重量%,优选10-35重量%。在湿法纺丝(a)中,酰胺酸共聚物(b)的水溶液的粘度可以优选为1000-15000cp,如1200-12000cp,优选1500-10000cp 或2000-9000cp。

66.在干法纺丝(b)中,酰胺酸共聚物(b)的水溶液的固含量可以优选为 20-60重量%,优选25-45重量%。在干法纺丝(b)中,酰胺酸共聚物(b)的水溶液的粘度可以优选为1000-15000cp,如1200-12000cp,优选1500-10000cp或2000-9000cp。

67.在一个实施方案中,湿法纺丝(a)和干法纺丝(b)可以包括将酰胺酸共聚物(b)的水溶液经喷丝头挤出,优选喷丝头具有多孔喷丝板。所述多孔喷丝板的孔径为0.01-0.8mm(如0.01、0.012、0.014、0.016、0.018、0.02、0.025、 0.03、0.04、0.05、0.08、0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5mm),优选0.012-0.5mm,更优选0.014-0.2mm。所述多孔喷丝板可以具有5-500 个孔,或10-400个孔。

68.在一个实施方案中,步骤(a-1)中的多孔喷丝板的孔径为0.03-0.8mm,优选0.04-0.5mm,更优选0.06-0.2mm。在一个实施方案中,步骤(b-1)中的多孔喷丝板的孔径为0.01-0.1mm,优选0.01-0.08mm,更优选0.012-0.06mm。

69.在纺丝液(酰胺酸共聚物(b)的水溶液)挤出过程中,可直接在常压下纺丝,也可使用气体(优选氮气)辅助将纺丝液压入到纺丝箱体。气体压力可为0.1-0.5mpa,优选0.1-0.3mpa。

70.在一个实施方案中,湿法纺丝(a)包括将酰胺酸共聚物(b)的水溶液挤出后先经过一段空气层,再经凝固浴凝固,优选所述空气层的长度为 3-80mm(如3、5、10、20、30、40、50、60、70或80mm),或5-60mm,更优选10-40mm。

71.在一个实施方案中,湿法纺丝(a)的步骤(a-2)中的凝固浴为酰胺酸共聚物(b)可在其中析出的不良溶剂,优选所述不良溶剂选自硫酸钠水溶液、 c

1-c6链烷醇、c

3-c6环烷醇、芳烃、或其组合。所述硫酸钠水溶液的浓度为至少300g/l,或至少350g/l或至少400g/l。所述c

1-c6链烷醇优选甲醇、乙醇、丙醇。所述芳烃优选选自被1、2或更多个c

1-c6烷基取代的苯,优选甲苯和二甲苯。

72.根据本发明,凝固浴的温度可以为15-60℃,优选20-40℃,更优选 22-35℃。

73.根据本发明,所述凝固浴位于一个长度为1-5m(如1、2、3、4或5m) 的凝固浴槽中。

74.根据本发明,将在步骤(a-2)中凝固的挤出物然后在任选在步骤(a-3)中干燥。需要的话,将步骤(a-2)的产物(凝固的挤出物)洗涤。所述洗涤可以用水进行。

75.在一个实施方案中,步骤(a-3)中的干燥可以在50-98℃(如60、70、80、 90、92、95或98℃),优选60-95℃或70-95℃下进行。

76.根据本发明,干法纺丝(b)包括(b-1)将酰胺酸共聚物(b)的水溶液挤出、 (b-2)经热空气凝固和(b-3)干燥而纺丝。

77.步骤(b-2)经热空气凝固和步骤(b-3)干燥可以在一个步骤中进行。

78.在一个实施方案中,步骤(b-2)和步骤(b-3)中的温度为120-200℃,优选 130-190℃。

79.在一个优选实施方案中,步骤(b-2)和步骤(b-3)在流动的空气流中进行。所述流动的气流可以通过风机实现,优选所述风机的转速为200-1500 r/min,优选600-1200r/min。

80.在一个优选实施方案中,步骤(b-2)和步骤(b-3)在甬道中进行。优选所述甬道的长度为3-8m,或3-6m。在此通道中可存在上述流动空气。

81.根据本发明,湿法纺丝(a)和干法纺丝(b)还包括将所得纤维卷绕的步骤。绕卷速度可以为5-200m/min,优选10-100m/min。优选湿法纺丝(a) 中的卷绕速度为5-60m/min(如10、20、30、40、50m/min),优选10-50m/min。优选干法纺丝(b)中的卷绕速度为10-200m/min(20、40、60、80、100、120、 140、160或180m/min),优选30-100m/min。

82.溶液喷吹纺丝(c)

83.根据本发明,溶液喷吹纺丝(c)包括用热空气对酰胺酸共聚物(b)的水溶液的射流进行喷吹。

84.在溶液喷吹纺丝(c)中,酰胺酸共聚物(b)的水溶液的固含量可以为1-50 重量%(如2、4、6、8、10、15、20、30或40重量%),优选2-40重量%。在溶液喷吹纺丝(c)中,酰胺酸共聚物(b)的水溶液的粘度可以优选为 500-15000cp,如500-10000cp,优选500-8000cp或500-5000cp。

85.在一个实施方案中,用喷头,例如用注射泵推进喷管中的酰胺酸共聚物(b)的水溶液产生射流。注射泵对于单个喷管的推进速度可以为50-2000 μl/min(如60、80、100、150、200、300、400、500、800、1000、1200、 1500或1800μl/min),更优选80-1200μl/min,如80-800μl/min或80-500 μl/min。

86.喷管的喷嘴直径可以为0.06mm-0.60mm,如0.1mm-0.5mm或0.15 mm-0.4mm。

87.用于进行喷吹的热空气的温度可以为70-250℃(例如80℃、90℃、 100℃、120℃、150℃、160℃、180℃、200℃或220℃),优选110-180℃或120-180℃。

88.用于进行喷吹的热空气的流速可以为1-100m/s(如2、5、10、15、20、 30、50或80m/s),如5-80m/s,优选10-50m/s。

89.根据本发明,还可以将多个喷头并联使用,例如将多个喷管并联使用。

90.根据本发明,用收集装置收集经喷吹的酰胺酸共聚物(b)的纤维。所述纤维收集装置可以为网布、空心笼或滚筒,收集的产品为团状或者膜状的微纳米纤维。

91.在一个实施方案中,也可以将纤维喷吹到凝固浴中。凝固浴为酰胺酸共聚物(b)可在其中析出的不良溶剂,优选所述不良溶剂选自硫酸钠水溶液、醇、芳烃或其组合。所述硫酸钠水溶液的浓度为至少300g/l,或至少 350g/l或至少400g/l。所述醇可以选自c

1-c6链烷醇和c

3-c6环烷醇,优选甲醇、乙醇、丙醇。所述芳烃优选选自被1、2或更多个c

1-c6烷基取代的苯,优选甲苯和二甲苯。

92.静电纺丝(d):根据本发明,静电纺丝可以采用本领域已知的方法进行。

93.步骤(ii)

94.根据本发明,在步骤(ii)中,将由步骤(i)得到的酰胺酸共聚物(b)的纤维进行酰亚胺化而得到酰亚胺共聚物(a)的纤维。

95.步骤(ii)中的酰亚胺化可以在110-220℃,115-200℃,优选120-180℃, 140-180℃或140-160℃下进行。

96.步骤(ii)中的酰亚胺化的时间可以为0.7-6h(如0.8h、0.9h、1h、2h、3h、 4h或5h),或0.8-5h。

97.可以一次性将酰胺酸共聚物(b)的纤维加热至上述加热温度;也可以采用程序性加热,例如在90-120℃的温度下保持1-2小时,之后以1-2℃/分钟的速度升温至上述加热温度(如120-180℃,140-180℃或140-160℃),保温0.5-3小时以进行酰亚胺化。

98.在本发明中,酰亚胺转化率优选为70%以上(如75%、80%、85%、90%、 95%或98%),更优选为90%以上,又更优选为95%以上。本发明中,酰亚胺转化率是指酰胺酸共聚物(b)中形成为酰亚胺的单元的酰胺酸单元占全部酰胺酸单元的百分比。酰亚胺转化率通常通过红外光谱分析仪(例如, nexus 670,美国尼高力公司)来确定。

99.通过本发明方法,可以直接获得酰亚胺共聚物(a)的纤维。该酰亚胺共聚物(a)的纤维具有微米范围或亚微米范围或纳米范围的直径。该纤维的直径例如为50nm至100μm(如80nm、100nm、200nm、500nm、800nm、 1μm、10μm、20μm、50μm或80μm),如50nm至200nm,200nm至500nm, 500nm至10μm,10μm至100μm,或80nm至80μm。

100.酰亚胺共聚物(a)

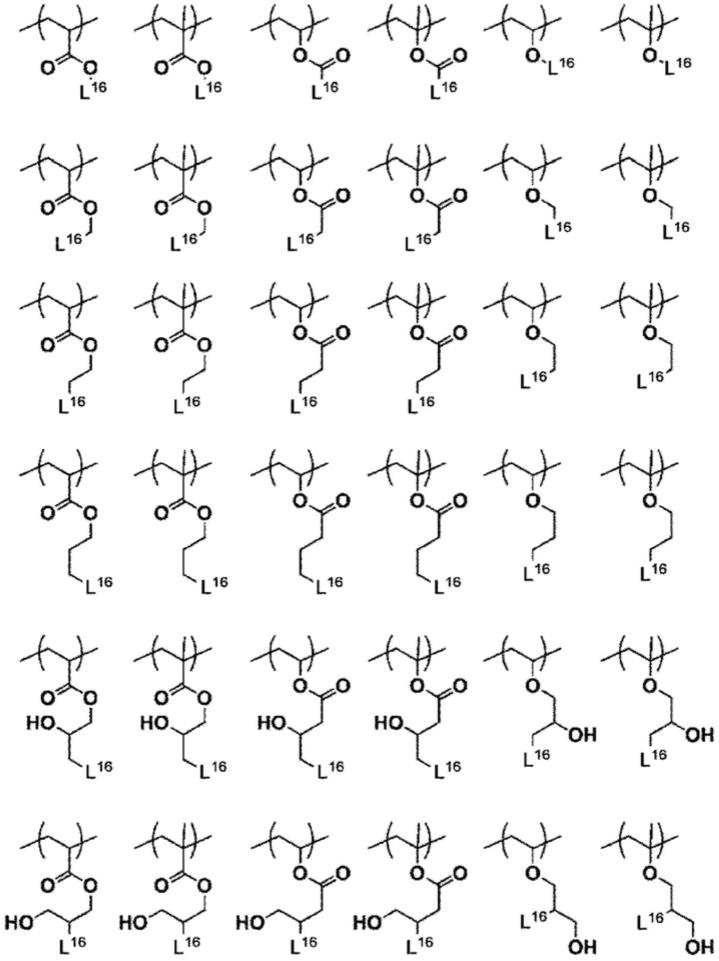

101.根据本发明,酰亚胺共聚物(a)是具有酰亚胺侧基的酰亚胺共聚物,优选所述酰亚胺共聚物(a)具有至少一种带有酰亚胺侧基的重复单元(i)。所述酰亚胺共聚物(a)上的酰亚胺侧基例如可以包括如下结构:

[0102][0103]

其中r1如下文所定义。

[0104]

在一个实施方案中,所述酰亚胺共聚物(a)具有至少一种带有酰亚胺侧基的重复单元(i)和至少一种不同于重复单元(i)的其它重复单元(ii),优选所述其它重复单元(ii)选自得自如下单体的重复单元:单烯属不饱和c

3-c8单羧酸的c

1-c

10

烷基酯、单烯属不饱和c

3-c8单羧酸的酰胺、具有c

1-c8烷基的乙烯基烷基醚、c

2-c

22

单烯烃、c

4-c

22

共轭二烯、苯乙烯、被一个或多个选自c

1-c

12

烷基、c

1-c

12

烷氧基和卤素的取代基取代的苯乙烯、 c

1-c

20

羧酸的乙烯基酯、乙烯基吡咯烷酮、(甲基)丙烯腈、包含羟基的烯属不饱和单体、n-乙烯基甲酰胺、乙烯基咪唑、烯丙苯、茚、甲茚和含呋喃环的化合物,

[0105]

或者

[0106]

所述其它重复单元(ii)得自源自汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料或煤焦油轻馏分的反应物料的至少一种含碳-碳不饱和双键的单体。

[0107]

关于这些其它重复单元(ii)的单体以及反应物料的细节在下文中如对酸酐共聚物(c)详细描述。

[0108]

本领域技术人员可以理解,表述“得自”包括直接由该重复单元对应的单体形成的情形,也包括并非直接由对应的单体形成的情形。例如羧基亚乙基重复单元()可以得自丙烯酸的聚合,也可通过将丙烯酸酯聚合,然后水解而得到。

[0109]

在本发明的一个优选实施方案中,酰亚胺共聚物(a)的所述其它重复单元(ii)源自例如汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料或煤焦油轻馏分的反应物料的至少一种含碳-碳不饱和双键的单体。如下文关于酸酐共聚物(c)所详细描述,汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料或煤焦油轻馏分中具有含碳-碳不饱和双键的单体,这些单体经聚合后可以形成酰亚胺共聚物(a)的其他重复单元(ii)。

[0110]

在本文中使用的分子量为数均分子量,除非另有说明。

[0111]

在一个实施方案中,其中酰亚胺共聚物(a)的数均分子量为至少20000,至少

30000,至少50000,至少80000,至少90000或至少100000。酰亚胺共聚物(a)的数均分子量的上限例如可以为2000000,或1800000或 1600000。在一个实施方案中,酰亚胺共聚物(a)的数均分子量为 20000-2000000,优选25000-1800000,或30000-1600000。

[0112]

在一个实施方案中,所述纤维具有两种或更多种不同分子量和/或不同结构的酰亚胺共聚物(a)。在所述两种或更多种不同分子量的酰亚胺共聚物 (a)中,各酰亚胺共聚物所占的重量分数

×

该酰亚胺共聚物的分子量的和应该满足上述分子量要求。例如使用重量比为1:1的两种分子量分别为1万和9万的酰亚胺共聚物(a),则各酰亚胺共聚物所占的重量分数

×

该酰亚胺共聚物的分子量的和为5万(=0.5

×

1 0.5

×

9),从而满足上述分子量要求。

[0113]

在一个实施方案中,所述酰亚胺共聚物(a)的酰亚胺的氮原子带有基团 r1,其中r1选自h、c

1-c

12

烷基、c

3-c8环烷基,c

1-c

12

烷基-c

3-c8环烷基、 c

6-c

10

芳基、c

1-c

12

烷基-c

6-c

10

芳基、c

3-c9杂芳基或c

1-c

12

烷基-c

3-c9杂芳基,优选h和c

1-c

12

烷基,更优选h和c

1-c6烷基,更优选h和c

1-c4烷基(如甲基、乙基、丙基和丁基)。在本文中,杂芳基可以具有1-3(如1、 2或3)个选自n、o和s的杂原子。芳基的实例包括苯基和萘基。

[0114]

在一个实施方案中,重复单元(i)的量可以为10-80重量%,例如20-75 重量%或30-70重量%或35-65重量%,基于酰亚胺共聚物(a)的重量。

[0115]

在一个实施方案中,重复单元(i)的摩尔量可以为15-75mol%(例如 20mol%,30mol%,40mol%,50mol%,60mol%或70mol%),例如20-75mol%或30-70mol%或35-65mol%,基于酰亚胺共聚物(a)的重复单元的总量。

[0116]

酰胺酸共聚物(b)

[0117]

根据本发明所述酰胺酸共聚物(b)具有至少一种带有酰胺基团与羧基和/或其铵盐的重复单元(i’)和至少一种其它重复单元(ii)。根据本发明,所述至少一种其它重复单元(ii)如上所定义。关于这些其它重复单元(ii)的单体以及反应物料的细节在下文中如对酸酐共聚物(c)详细描述。

[0118]

根据本发明,重复单元(i’)上的酰胺基团与羧基和/或其铵盐可以形成酰亚胺基团,即形成酰亚胺共聚物(a)的重复单元(i)上的酰亚胺侧基。

[0119]

在一个实施方案中,酰胺酸共聚物(b)的数均分子量对应于酰亚胺共聚物(a)的数均分子量。例如酰胺酸共聚物(b)的数均分子量为至少20000,至少30000,至少50000,至少80000,至少90000或至少100000。酰胺酸共聚物(b)的数均分子量的上限例如可以为2000000,或1800000或1600000。在一个实施方案中,酰胺酸共聚物(b)的数均分子量为20000-2000000,优选25000-1800000,或30000-1600000。

[0120]

在本发明方法中,可以使用两种或更多种酰胺酸共聚物(b)。所述两种或更多种酰胺酸共聚物(b)可以具有不同的结构(如重复单元),和/或具有不同的数均分子量。

[0121]

在本发明方法中,可以使用两种或更多种不同分子量的酰胺酸共聚物(b)。在所述两种或更多种不同分子量的酰胺酸共聚物(b)中,各酰胺酸共聚物所占的重量分数

×

该酰胺酸共聚物的分子量的和应该满足上述分子量要求。例如使用重量比为1:1的两种分子量分别为1万和9万的酰胺酸共聚物(b),则各酰胺酸共聚物所占的重量分数

×

该酰胺酸共聚物的分子量的和为5万(=0.5

×

1 0.5

×

9),从而满足上述分子量要求。

[0122]

在一个实施方案中,所述酰胺酸共聚物(b)的酰胺的氮原子上除了一个 h原子之

外带有基团r1,其中r1如上所定义。

[0123]

在一个实施方案中,重复单元(i’)的量可以为10-82重量%,例如20-78 重量%、或30-72重量%或35-68重量%,基于酰胺酸共聚物(b)的重量。

[0124]

在一个实施方案中,重复单元(i’)的摩尔量可以为15-75mol%,例如 20-75mol%、或30-70mol%或35-65mol%,基于酰胺酸共聚物(b)的重复单元的总量。

[0125]

酸酐共聚物(c)

[0126]

在一个实施方案中,酰胺酸共聚物(b)衍生自酸酐共聚物(c),其中所述酸酐共聚物(c)具有至少一种带有酸酐基团的重复单元(i”)和至少一种其它重复单元(ii)。

[0127]

根据本发明的一个优选实施方案,所述酸酐共聚物(c)上的酸酐基团通过至少一种具有碳-碳不饱和双键和酸酐基团的单体的聚合而引入所述酸酐共聚物(c)中。所述具有碳-碳不饱和双键和酸酐基团的单体可以选自具有4-8个碳原子的单烯属不饱和二羧酸酐,优选马来酸酐、衣康酸酐、柠康酸酐、亚甲基丙二酸酐及其混合物,更优选马来酸酐。

[0128]

酸酐共聚物(c)的其他重复单元(ii)如上对共聚物(a)的其他重复单元(ii) 所述,优选所述其它重复单元(ii)选自得自如下单体的重复单元:单烯属不饱和c

3-c8单羧酸的c

1-c

10

烷基酯、单烯属不饱和c

3-c8单羧酸的酰胺、具有c

1-c8烷基的乙烯基烷基醚、c

2-c

22

单烯烃、c

4-c

22

共轭二烯、苯乙烯、被一个或多个选自c

1-c

12

烷基、c

1-c

12

烷氧基和卤素的取代基取代的苯乙烯、c

1-c

20

羧酸的乙烯基酯、乙烯基吡咯烷酮、(甲基)丙烯腈、包含羟基的烯属不饱和单体、n-乙烯基甲酰胺、乙烯基咪唑、烯丙苯、茚、甲茚和含呋喃环的化合物,

[0129]

或者

[0130]

所述其它重复单元(ii)得自源自汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料或煤焦油轻馏分的反应物料的至少一种含碳-碳不饱和双键的单体。

[0131]

单烯属不饱和c

3-c8单羧酸的c

1-c

10

烷基酯的实例可以提及c

1-c

10

烷基的(甲基)丙烯酸烷基酯,尤其是甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸正丁酯、丙烯酸乙酯和丙烯酸2-乙基己酯或其混合物。

[0132]

作为单烯属不饱和c

3-c8单羧酸的实例可以提及如丙烯酸、甲基丙烯酸、巴豆酸和乙烯基乙酸,优选丙烯酸和甲基丙烯酸。

[0133]

作为单烯属不饱和c

3-c8单羧酸的酰胺的实例尤其可以提及(甲基)丙烯酰胺。

[0134]

作为具有c

1-c8烷基的乙烯基烷基醚,优选可以提及具有c

1-c4烷基的乙烯基烷基醚,如甲基乙烯基醚、乙基乙烯基醚、异丁基乙烯基醚、正丁基乙烯基醚、叔丁基乙烯基醚、正戊基乙烯基醚、异戊基乙烯基醚、正己基乙烯基醚、正辛基乙烯基醚和2-乙基己基乙烯基醚。

[0135]c2-c

22

单烯烃可以是链烯和环烯,例如具有2-20个碳原子,如2-12个碳原子,或2-8个碳原子的链烯,如乙烯、丙烯、丁烯、1-戊烯、2-戊烯、 2-甲基-1-丁烯、2-甲基-2-丁烯;具有5-20个碳原子,优选5-12或5-8个碳原子的环烯,如环戊烯、环己烯、环庚烯等环烯;具有8-20个碳原子,优选8-16或8-12个碳原子的二氢双环烯,特别是二氢双环戊二烯(如2,3-二氢双环戊二烯)、二氢甲基双环戊二烯和二氢二甲基双环戊二烯等。

[0136]c4-c

22

共轭二烯例如可以是c

4-c

16

共轭二烯或c

5-c

16

共轭二烯,c

4-c8共轭二烯或c

5-c8共轭二烯。这些共轭二烯的实例可以提及1,3-丁二烯、1,3

‑ꢀ

戊二烯、异戊二烯、1,3-己二烯、环戊二烯、甲基环戊二烯和1,3-环己二烯等。

[0137]

对于被一个或多个选自c

1-c

12

烷基、c

1-c

12

烷氧基和卤素的取代基取代的苯乙烯,其中的烷基或烷氧基优选具有1-10个碳原子,如1-4个碳原子;其中的卤素优选为氯和溴。具体实例可以提及乙烯基甲苯(如α-甲基苯乙烯和对甲基苯乙烯)、α-丁基苯乙烯、4-正丁基苯乙烯、4-正癸基苯乙烯、对甲氧基苯乙烯、氯苯乙烯和溴苯乙烯。

[0138]c1-c

20

羧酸的乙烯基酯的实例可以提及月桂酸乙烯酯、硬脂酸乙烯酯、丙酸乙烯酯、新癸酸乙烯基酯和乙酸乙烯酯。

[0139]

包含羟基的烯属不饱和单体例如包括(甲基)丙烯酸c

1-c

10

羟烷基酯,例如丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸2-羟丙酯、丙烯酸3-羟丙酯、甲基丙烯酸2-羟丙酯和甲基丙烯酸3-羟丙酯。

[0140]

含呋喃环的化合物的实例可以提及呋喃、二氢呋喃和呋喃环以及二氢呋喃环被一个或多个(如2-4个)选自c

1-c

12

烷基和c

1-c

12

羟烷基的取代基取代的单体,如糠醇,所述呋喃环还可以进一步与苯环稠合,例如甲基苯并呋喃。

[0141]

在本发明的一个优选实施方案中,可以不经过分离直接使用包含所述至少一种含碳-碳不饱和双键的单体以及饱和烃、不参与聚合的其他杂质的反应物料,例如汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料、或煤焦油轻馏分。根据该优选实施方案,所述酸酐共聚物(c)可以为由至少一种具有碳-碳不饱和双键和酸酐基团的单体和源自例如汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆树脂原料、或煤焦油轻馏分的反应物料的至少一种含碳-碳不饱和双键的单体形成的共聚物。在使用这些反应物料形成酸酐共聚物(c)时(如经由自由基聚合),这些反应物料中的含碳

‑ꢀ

碳不饱和双键的单体之外的成分可以用作制备过程中的溶剂。当使用这些馏分作为反应物料时,可以进一步降低本发明纤维的成本。

[0142]

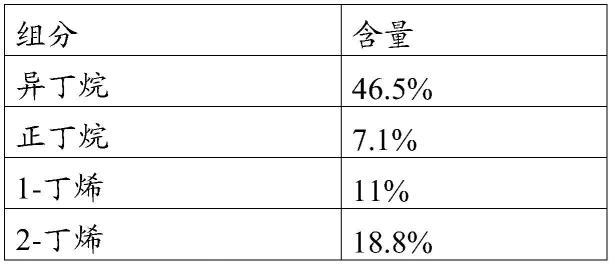

作为c4馏分可以提及作为石油裂解或催化裂化制乙烯产生的副产物,其通常含异丁烯、1-丁烯-1、2-丁烯和丁烷等组分。

[0143]

c4馏分可以具有如下具体组成:

[0144]

表1

[0145][0146][0147]

c5馏分通常为来自石油裂解的c5馏分。c5馏分中通常含有约45-55%的二烯烃和8-15%的单烯烃。c5馏分中的其他组分包括18-25%的烷烃、1%左右的炔烃、10-20%的c4、苯和其他组分。

[0148]

c5馏分可以具有如下具体组成:

[0159][0160]

煤焦油中的轻油组分主要含苯乙烯、α-甲基苯乙烯、烷基苯、乙烯基甲苯、双环戊二烯、苯并呋喃、茚、甲茚和甲基苯并呋喃等。煤焦油轻馏分可以具有如下具体组成:

[0161]

表3

[0162]

组分含量苯乙烯2%α-甲基苯乙烯1%烷基苯30%乙烯基甲苯4%双环戊二烯5%苯并呋喃7%茚48%甲茚和甲基苯并呋喃3%

[0163]

制备酸酐共聚物(c)的具有碳-碳不饱和双键和酸酐基团的单体与其他含碳-碳不饱和双键的单体的聚合可以使用油溶性自由基引发剂进行。所述油溶性自由基引发剂例如包括偶氮类引发剂或者过氧化物引发剂。所述的偶氮类引发剂包括:偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯等;所述过氧化物引发剂包括:过氧化二苯甲酰、过氧化二异丙苯、过氧化二(2,4-二氯苯甲酰)、过氧化二叔丁基、过氧化十二酰、过氧化苯甲酸叔丁酯、过氧化二碳酸二异丙基酯和过氧化二碳酸二环己酯等。所述引发剂的用量基于单体重量为0.05-10重量%,优选0.5-6重量%。

[0164]

聚合反应可以在溶剂存在下进行。溶剂可以包括芳烃,烷烃与酮的混合物,羧酸酯,烷烃和芳烃等混合物,芳烃和羧酸酯的混合物,或者烷烃与羧酸酯的混合物,或者烷烃、芳烃和羧酸酯的混合物。

[0165]

芳烃的实例可以提及甲苯、二甲苯和乙苯等。

[0166]

羧酸酯可以包括c

1-c6羧酸的c

1-c8烷基酯、苯基酯或苄基酯以及具有 6-10个碳原子的芳族羧酸的c

1-c8烷基酯,具体实例可以提及甲酸乙酯、甲酸丙酯、甲酸异丁酯、甲酸戊酯、乙酸乙酯、乙酸丁酯、乙酸异丁酯、乙酸戊酯、乙酸异戊酯、乙酸苄酯、乙酸苯酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、丁酸丁酯、丁酸异丁酯、丁酸异戊酯、异丁酸乙酯、异戊酸乙酯、异戊酸异戊酯、苯甲酸甲酯、苯甲酸乙酯、苯甲酸丙酯、苯甲酸丁酯、苯甲酸异戊酯、苯乙酸甲酯、苯乙酸乙酯、苯乙酸丙酯、苯乙酸丁酯、苯乙酸

异戊酯等酯类溶剂。

[0167]

烷烃与酮的混合物中的酮可以选自丙酮、丁酮、环己酮、甲基异丁基酮、甲基异丙基酮,所述的烷烃可以选自正戊烷、正己烷、环己烷、正庚烷、正辛烷和异辛烷等。在烷烃与酮的混合物中,酮通常占5-65体积%。

[0168]

聚合反应可以在惰性气体如氮气存在下进行。聚合反应的温度通常为 55-120℃,优选60-100℃;聚合反应的时间通常为1-12小时,优选2-8小时。在聚合反应之后,可以将所得酸酐共聚物(c)分离和干燥。

[0169]

在一个优选实施方案中,所述聚合反应通过沉淀聚合进行。所述沉淀聚合可以通过选择能够溶解单体但是不能溶解所得酸酐共聚物(c)的溶剂而进行。通过沉淀聚合,可以直接得到粉末形式的酸酐共聚物(c)。

[0170]

根据本发明,如果使用汽油、c4馏分、c5馏分、c8馏分、c9馏分、古马隆或煤焦油轻馏分作为反应物料的话,反应完成后未反应的烷烃或芳烃混合物只需简单蒸馏即可分离,进而得到各种高附加值的溶剂和工业原料。

[0171]

根据本发明,所述酸酐共聚物(c)可以通过与氨或胺反应而得到酰胺酸共聚物(b)。

[0172]

酸酐共聚物(c)的数均分子量通常与酰亚胺共聚物(a)的数均分子量对应。

[0173]

重复单元(i”)的量与重复单元(i)的量对应。在一个实施方案中,重复单元(i”)的量可以为10-75重量%,例如20-70重量%、或30-65重量%或35-60 重量%,基于酸酐共聚物(c)的重量。

[0174]

在一个实施方案中,重复单元(i”)的摩尔量可以为15-75mol%,例如 20-75mol%、或30-70mol%或35-65mol%,基于酸酐共聚物(c)的重复单元的总量。

[0175]

根据本发明,在本发明的方法中不使用能够与酸酐共聚物(c)中的酸酐基团发生共价交联反应的有机交联剂,如多元醇,多胺,多链烷醇胺或它们的混合物。

[0176]

由酸酐共聚物(c)制备酰胺酸共聚物(b)

[0177]

在一个实施方案中,酰胺酸共聚物(b)通过使酸酐共聚物(c)与氨或胺反应得到而得到,其中所述酸酐共聚物(c)具有至少一种带有酸酐基团的重复单元(i”)和至少一种其它重复单元(ii)。

[0178]

氨可以以氨水或氨气的形式使用。

[0179]

所述胺的结构对应于酰亚胺共聚物(a)的酰亚胺的氮原子带有的基团 r1。如上所述,其中r1选自h、c

1-c

12

烷基、c

3-c8环烷基,c

1-c

12

烷基-c

3-c8环烷基、c

6-c

10

芳基、c

1-c

12

烷基-c

6-c

10

芳基、c

3-c9杂芳基或c

1-c

12

烷基

ꢀ‑c3-c9杂芳基,优选h和c

1-c

12

烷基,更优选h和c

1-c6烷基,更优选h 和c

1-c4烷基(如甲基、乙基、丙基和丁基)。在本文中,杂芳基可以具有 1-3(如1、2或3)个选自n、o和s的杂原子。

[0180]

例如,当r1为甲基时,胺为甲胺。

[0181]

根据本发明,所述胺可以具有式(i)结构:

[0182]r1-nh2ꢀꢀ(i)[0183]

其中r1如上所定义。

[0184]

酸酐共聚物(c)与氨或胺的反应的温度通常低于100℃,优选15-70℃。反应时间通常为0.5-10小时,优选1-6小时。酸酐共聚物(c)的酸酐基团的胺化率通常不低于90%,优选

不低于95%,更优选不低于98%,如100%。通过该反应可以得到酰胺酸共聚物(b)。酸酐共聚物(c)的酸酐基团的胺化率可以通过滴定方法来确定。

[0185]

酸酐共聚物(c)与氨或胺反应之前可以呈粉末的形式。优选所述粉末形式的酸酐共聚物(c)可以通过沉淀聚合制备。粉末形式的酸酐共聚物(c)也可通过将酸酐共聚物(c)(例如块状)研磨成粉末形式而得到。所述粉末形式的酸酐共聚物(c)的平均粒径可以为0.01-10μm,优选0.05-8μm,更优选 0.1-5μm。所述粉末形式的酸酐共聚物(c)的平均粒径可以为0.01-10μm,优选0.05-8μm,更优选0.1-5μm。

[0186]

固体形式(粉末形式)的酸酐共聚物(c)与氨反应时间通常为2-300分钟 (如5、10、30、60、120、180或240分钟),如5-120分钟。

[0187]

根据本发明,酰胺酸共聚物(b)的水溶液可以如下制备:

[0188]

将酰胺酸共聚物(b)溶于水;或

[0189]

使酸酐共聚物(c)固体与氨或胺反应,然后将所得酰胺酸共聚物(b)溶于水;或

[0190]

使酸酐共聚物(c)的水溶液与氨或胺反应得到酰胺酸共聚物(b)的水溶液。

[0191]

所述可溶解酰胺酸共聚物(b)的溶剂如上所述。

[0192]

需要的话,在纺丝之前,可以将酰胺酸共聚物(b)的水溶液脱泡。脱泡可以选自常压静止脱泡和真空脱泡。脱泡时间通常为1-15小时,优选2-10 小时。脱泡温度一般为30-99℃,优选50-80℃。例如对于固含量为15重量%的纺丝液在80℃可以静止3小时来脱泡。

[0193]

根据本发明,步骤(i)中酰胺酸共聚物(b)的水溶液不含能够与酰胺和/ 或羧基或其铵盐发生共价交联反应的有机交联剂,如多元醇,多胺,多链烷醇胺或它们的混合物。

[0194]

本发明的一个方面涉及可由本发明方法得到的酰亚胺共聚物(a)的纤维。该酰亚胺共聚物(a)的纤维具有微米范围或亚微米范围或纳米范围的直径。该纤维的直径例如为50nm至100μm(如80nm、100nm、200nm、 500nm、800nm、1μm、10μm、20μm、50μm或80μm),如50nm至200nm, 200nm至500nm,500nm至10μm,10μm至100μm,或80nm至80μm。

[0195]

所述纤维可以呈现纤维膜、无纺布或单丝的形式。

[0196]

根据本发明,所述纤维是不溶于水的。

[0197]

本发明还涉及可由本发明纤维得到的制品。所述制品例如可以为纤维膜、无纺布、过滤材料、吸水材料或吸附材料、纱线、纺织物、衣物制品,在环保、生物医药领域的制品,例如纤维不仅可以制成各种止血棉、绷带、纱布和外科手术缝合线,还可以制成人体组织的替代材料,如“人工肌肉”、“人工器官”,以及建筑领域的制品。

[0198]

本发明的马来酰亚胺系共聚物纤维可以保持纤维的状态应用于各种用途(例如,纤维膜、无纺布、过滤材料、吸水材料、吸附材料等)。

[0199]

本发明方法简单、高效、经济、环保且可连续制备耐水型高性能的酰亚胺系共聚物纤维。通过本发明方法还可制备单丝或膜或无纺布形式的纤维,并且所得纤维具有优异的吸附性能,尤其是对于染料;所得纤维具有优异的机械性能。

[0200]

实施例

[0201]

以下结合本发明中的具体实施例,对本发明中的技术方案进一步描述,但不应将其理解为对本发明保护范围的限制。以下所描述的实施例仅是本发明一部分实施例,并非全部的实施例。基于本发明中所列举的实施例,本领域其他技术人员在没有采用创造性劳动的前提下所提出的其他实施例,均属于本发明保护的范围。除非另有说明,实施例中的百

分数为重量百分数,实施例中的份数为重量份。

[0202]

在实施例7-10中,单纤维拉伸测试采用xq-1an纤维强伸度仪进行(参见图2),所用测试标准为gb/t 14337-2008。

[0203]

实施例1-6(溶液喷吹纺丝)中的纺丝机装置包括:气泵、注射泵、喷管、油浴锅以及纤维收集装置。在纺丝过程中,聚合物溶液借助高速热气流进行拉伸并随着溶液蒸发而固化成纤维。

[0204]

实施例7-9(干法纺丝)中的纺丝机是灵纤lh-gf-2000纺丝机(常州市灵纤纺织机械有限公司生产)。

[0205]

实施例10(湿法纺丝)的纺丝机是bj-sffs-00-01纺丝机(成都盛达兴业化工工程有限公司生产)。

[0206]

实施例1

[0207]

将10g煤焦油轻馏分-马来酸酐共聚物(数均分子量10000,通过滴定测定其中马来酸酐单元的摩尔含量为53%)加入到反应瓶中,并通入2g 氨气,在室温下反应20min后,得到煤焦油轻馏分-马来酰胺酸共聚物(通过酸碱滴定测得共聚物中已氨解的马来酸酐单体单元的摩尔百分数为 99%,马来酰胺酸单元摩尔含量为52%)。将10g苯乙烯-马来酸酐共聚物 (数均分子量110000,马来酸酐单元摩尔含量为52%)加入到反应瓶中,并通入2g氨气,在室温下反应25min,得到苯乙烯-马来酰胺酸共聚物(通过酸碱滴定测得共聚物中已氨解的马来酸酐单体单元的摩尔百分数为 98%,马来酰胺酸单元摩尔含量为51%)。

[0208]

将10g所得煤焦油轻馏分-马来酰胺酸共聚物、10g所得苯乙烯-马来酰胺酸共聚物、47g水在70℃下搅拌0.5小时,获得固含量为30%的煤焦油轻馏分-马来酰胺酸共聚物/苯乙烯-马来酰胺酸共聚物纺丝液,纺丝液粘度为2600cp。

[0209]

将纺丝液在80℃下静止脱泡4h后,再将其灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为200 μl/min,使用网布作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为20m/s的热空气对聚合物溶液射流进行喷吹。所得到煤焦油轻馏分-马来酰胺酸/苯乙烯-马来酰胺酸共聚物纤维平均直径为2040 nm。

[0210]

将所得到亲水型煤焦油轻馏分-马来酰胺酸/苯乙烯-马来酰胺酸共聚物纤维在140℃下热处理1h,所得纤维转变为疏水型酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为51%),直径保持不变,仍为2040nm。

[0211]

马来酸酐共聚物、马来酰胺酸共聚物和马来酰亚胺共聚物的红外光谱图如图1所示。

[0212]

图1中曲线1为马来酸酐共聚物的红外谱图,1860cm-1

,1780cm-1

处为酸酐上两个羰基c=o伸缩振动峰,940cm-1

处为五元环酸酐特有的强吸收;

[0213]

图1中曲线2为马来酰胺酸共聚物的红外光谱图,3200cm-1

处为-nh2的不对称和对称伸缩振动峰,1650cm-1

处为酰胺c=o的伸缩振动峰。原来马来酸酐共聚物对应的酸酐基团特征峰基本消失;

[0214]

图1中曲线3为马来酰亚胺共聚物的红外光谱图,在1770cm-1

和 1710cm-1

处出现了环状酰亚胺的特征吸收,1350cm-1

处为c-n-c结构的特征吸收。

[0215]

实施例2

[0216]

将10g煤焦油轻馏分-马来酸酐共聚物(数均分子量10000,马来酸酐单元摩尔含量为53%)加入到反应瓶中,并通入2g氨气,在室温下反应 20min后,得到煤焦油轻馏分-马来酰胺酸共聚物(通过酸碱滴定测得共聚物中已氨解的马来酸酐单体单元的摩尔百分数为99%,马来酰胺酸单元摩尔含量为52%)。将10g超高分子量苯乙烯-马来酸酐共聚物(数均分子量1500000,马来酸酐单元摩尔含量为51%)加入到反应瓶中,并通入2g 氨气,在室温下反应30min,得到超高分子量苯乙烯-马来酰胺酸共聚物(共聚物中已氨解的马来酸酐单体单元的摩尔百分数为97%,马来酰胺酸单元摩尔含量为49%)。

[0217]

将15.3份所得煤焦油轻馏分-马来酰胺酸共聚物、1.7份所得超高分子量苯乙烯-马来酰胺酸共聚物、83份水在70℃下搅拌1小时,获得固含量为17%的煤焦油轻馏分-马来酰胺酸共聚物/超高分子量苯乙烯-马来酰胺酸共聚物纺丝液,纺丝液粘度为1400cp。

[0218]

将纺丝液在80℃下静止脱泡4h后,再将其灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为200 μl/min,使用网布作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为20m/s的热空气对聚合物溶液射流进行喷吹。所得到煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维平均直径为1500nm(如图2a所示),且表现出亲水性,水接触角为57

°

(如图 2b所示),其中水接触角由dataphysics oca200测得。

[0219]

将所得到亲水型煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维在140℃下热处理3h,所得纤维转变为酰亚胺共聚物纤维 (马来酰亚胺单元摩尔含量为51%),纤维形貌保持不变,平均直径仍为 1500nm(如图3a所示),纤维转变为疏水型纤维,水接触角为136

°

(如图 3b所示)。此纤维的tga测试结果如图3c所示,其初始分解温度为320℃,最快分解温度为396℃。tga数据由netzsch tg209仪器测得,测试范围为50℃~800℃,升温速率为20℃/min。

[0220]

将0.1g所得酰亚胺共聚物纤维浸泡在10ml,0.1g/l的罗丹明b水溶液中,在无搅拌的情况下吸附180min,溶液颜色由粉色变为无色(如图3d 所示)。由紫外分光光度计(agilent cary 60uv-vis)测得吸附前/后在554nm 处的吸光度,可知:吸附前染料含量为100%,吸附后染料含量为1.5%,由此可知该纤维对于染料有良好的吸附效果,吸附率可达到98.5%。

[0221]

实施例3

[0222]

将13.5份按照实施例2制备的煤焦油轻馏分-马来酰胺酸共聚物、1.5 份按照实施例2制备的超高分子量苯乙烯-马来酰胺酸共聚物、85份水在 70℃下搅拌3小时,获得固含量为15%的煤焦油轻馏分-马来酰胺酸共聚物 /超高分子量苯乙烯-马来酰胺酸共聚物纺丝液,纺丝液粘度为1100cp。

[0223]

将纺丝液在90℃下静止脱泡3h后,再将其灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为200 μl/min,使用网布作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为25m/s的热空气对聚合物溶液射流进行喷吹,得到煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维。将所得到亲水型煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维在140℃下热处理3h,所得纤维转变为疏水型酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为51%),平均直径为1320nm。

[0224]

实施例4

[0225]

将10.8份按照实施例2制备的煤焦油轻馏分-马来酰胺酸共聚物、1.2 份按照实施例2制备的超高分子量苯乙烯-马来酰胺酸共聚物、88份水在 70℃下搅拌3小时,获得固含量为12%的煤焦油轻馏分-马来酰胺酸共聚物 /超高分子量苯乙烯-马来酰胺酸共聚物纺丝液,纺丝液粘度为600cp。

[0226]

将纺丝液在90℃下静止脱泡3h后,再将其灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为200 μl/min,使用高速滚筒作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为30m/s的热空气对聚合物溶液射流进行喷吹,得到煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维。将所得到亲水型煤焦油轻馏分-马来酰胺酸/超高分子量苯乙烯-马来酰胺酸共聚物纤维在140℃下热处理3h,所得纤维转变为疏水型酰亚胺共聚物纤维 (马来酰亚胺单元摩尔含量为51%),平均直径为350nm。

[0227]

实施例5

[0228]

将2.5份按照实施例2制备的超高分子量苯乙烯-马来酰胺酸共聚物与 97.5份水在70℃下搅拌2小时,获得固含量为2.5%的超高分子量苯乙烯

‑ꢀ

马来酰胺酸共聚物纺丝液,纺丝液粘度为1500cp。

[0229]

将纺丝液在80℃下静止脱泡4h后,再将其纺丝液灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为100μl/min,使用网布作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为30m/s的热空气对聚合物溶液射流进行喷吹,得到超高分子量苯乙烯-马来酰胺酸共聚物纤维。将所得到亲水型超高分子量苯乙烯-马来酰胺酸共聚物纤维在150℃下热处理2h,所得纤维转变为疏水型酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为48%),平均直径为98nm,其扫描电镜照片如图4所示

[0230]

实施例6

[0231]

将4份按照实施例2制备的超高分子量苯乙烯-马来酰胺酸共聚物与96 份水在70℃下搅拌2小时,获得固含量为4%的超高分子量苯乙烯-马来酰胺酸共聚物纺丝液,纺丝液粘度为2400cp。

[0232]

将纺丝液在80℃下静止脱泡4h后,再将纺丝液灌注到10ml喷管中,其喷嘴直径为0.21mm,并用注射泵推进纺丝液,注射泵的推进速度为100 μl/min,使用网布作为接收基材,接收基材到喷丝口的距离为30cm;同时以150℃且流速为25m/s的热空气对聚合物溶液射流进行喷吹,得到超高分子量苯乙烯-马来酰胺酸共聚物纤维。将所得到亲水型超高分子量苯乙烯-马来酰胺酸共聚物纤维在150℃下热处理2h,所得纤维转变为疏水型酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为47%),平均直径为192nm。

[0233]

实施例7

[0234]

将30份苯乙烯-马来酰胺酸共聚物(衍生自数均分子量为110000的苯乙烯-马来酸酐共聚物,马来酰胺酸单元摩尔含量为51%)与70份水倒入干法纺丝机的溶解釜中,并在70℃搅拌4小时,获得固含量为30%的苯乙烯-马来酰胺酸纺丝液。将纺丝液在80℃溶解釜中静止脱泡8h后,再将纺丝液温度降至60℃后,待纺,纺丝液粘度为6000cp。

[0235]

在0.1mpa(表压)氮气压力下,将纺丝液在纺丝机上干法纺丝,其中计量泵转速为15r/min,计量泵座温度为60℃,所用喷丝板为12孔,喷丝板孔径为0.015mm,温度为60℃,将

纺丝液由喷丝头挤出进入高温甬道中,甬道中热风温度为160℃,风机转速为1000r/min,卷绕速度为60m/min。将纺得的纤维在160℃热处理2h,最终得到苯乙烯-马来酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为49%),平均直径为38μm,纤维强度为 2.6cn/dtex,其扫描电镜照片如图5所示。

[0236]

实施例8

[0237]

将35份苯乙烯-马来酸酐(数均分子量为28000,马来酸酐摩尔含量为 51%)、11.8份28%氨水、53.2份水在60℃搅拌4小时,获得固含量为35%的苯乙烯-马来酰胺酸纺丝液(马来酰胺酸单元摩尔含量为50%)纺丝液粘度为4000cp。将纺丝液倒入干法纺丝机的溶解釜中,并将溶解釜温度设置为80℃。纺丝液在溶解釜中静止脱泡8h,再将纺丝液温度降至60℃后,待纺。

[0238]

在0.2mpa(表压)氮气压力下,将纺丝液在纺丝机上干法纺丝,其中计量泵转速为10r/min,计量泵座温度为60℃,所用喷丝板为12孔,喷丝板孔径为0.015mm,温度为60℃,将纺丝液由喷丝头挤出进入高温甬道中,甬道中热风温度为180℃,风机转速为1000r/min,纤维卷绕速度为40 m/min。将纺得的纤维在160℃热处理2h,最终得到酰亚胺系共聚物纤维 (马来酰亚胺单元摩尔含量为49%),平均直径为52μm,纤维强度为2.7 cn/dtex。

[0239]

实施例9

[0240]

将40份苯乙烯-马来酸酐(数均分子量为28000,马来酸酐摩尔含量为 51%)、13.5份28%氨水、46.5份水在60℃搅拌4小时,获得固含量为40%的苯乙烯-马来酰胺酸纺丝液(马来酰胺酸单元摩尔含量为50%),纺丝液粘度为4800cp。将纺丝液倒入干法纺丝机的溶解釜中,并将溶解釜温度设置为80℃。纺丝液在溶解釜中静止脱泡8h,再将纺丝液温度降至60℃后,待纺。

[0241]

在0.2mpa(表压)氮气压力下,将纺丝液在纺丝机上干法纺丝,所用喷丝板为6孔,喷丝板孔径为0.015mm,计量泵转速为10r/min,计量泵座温度为60℃,温度为60℃,将纺丝液由喷丝头挤出进入高温甬道中,甬道中热风温度为180℃,风机转速为1000r/min,纤维卷绕速度为40m/min。将纺得的纤维在160℃热处理2h,最终得到酰亚胺系共聚物纤维(马来酰亚胺单元摩尔含量为49%),平均直径为72μm,纤维强度为2.5cn/dtex。

[0242]

实施例10

[0243]

将25份苯乙烯-马来酰胺酸共聚物(衍生自数均分子量为28000的苯乙烯-马来酸酐共聚物,马来酸酐摩尔含量为51%,马来酸酐的胺化率为 99%,马来酰胺酸摩尔含量为50%)与75份水倒入湿法纺丝机的溶解釜中,并在70℃搅拌4小时,获得固含量为25%的苯乙烯-马来酰胺酸纺丝液,纺丝液粘度为3000cp。将纺丝液在80℃溶解釜中静止脱泡8h后,再将纺丝液温度降至室温后,待纺。

[0244]

在0.1mpa(表压)氮气压力下,将纺丝液在计量泵的推送下经过喷丝板后直接挤出到凝固浴中。其中所用喷丝板为50孔,喷丝板孔径为0.08mm,计量泵转速为10r/min,凝固浴为硫酸钠溶液(浓度为420g/l),凝固浴长度为2m,温度为室温,经过牵伸后(牵伸速度为20m/min),得到酰胺酸系共聚物纤维。在酰胺酸系共聚物纤维经过水洗之后,将其在180℃热处理3h,最终得到苯乙烯-马来酰亚胺共聚物纤维(马来酰亚胺单元摩尔含量为49%),其中纤维平均直径为18μm(参见图6),纤维强度为2.4 cn/dtex。

[0245]

以上所述仅仅为本发明的优选实施方式,需要指出的是,对于本技术领域的技术

人员来说,在本发明原理的范围内,所作出的若干改进和修饰,这些改进和修饰也应被同样视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。